城市污水厂污泥与海泥制备陶粒的试验研究

刘洋洋 夏霆 王世祥

(南京工业大学环境学院 南京 211816)

城市污水厂污泥与海泥制备陶粒的试验研究

刘洋洋夏霆王世祥

(南京工业大学环境学院南京 211816)

摘要城市污水厂污泥与海泥是难以处理的固体废弃物,处理不当将会对环境造成二次污染。通过以污泥、海泥为主要原料,以碳酸钙为发泡剂来制备陶粒,分析各工艺条件对陶粒抗压强度、吸水率、堆积密度等指标的影响,试验结果得出在海泥:污泥:碳酸钙=5:4:1,预热温度350 ℃,预热时间20 min,焙烧温度1 120 ℃,焙烧时间10 min时,可以制备出性能良好的陶粒。

关键词海泥城市污泥陶粒工艺条件

Study on Ceramsite Production with Sludge and Sea Mud in Municipal Sewage Plant

LIU YangyangXIA TingWANG Shixiang

(DepartmentofEnvironment,NanjingTechUniversityNanjing211816)

AbstractIt is difficult to treat the sea mud and sludge in municipal sewage plant and the secondary pollution will be brought about without suitable treatment. In the paper, sea mud and sludge are used as the main raw materials, calcium carbonate as the foaming agent, to produce ceramsite, in which the influences of process conditions on packing density, water absorption and compressive strength are analyzed. It can be found that the best ceramsite can be made under the following conditions, sea mud : sludge : calcium carbonate 5:4:1, the preheating temperature 350 ℃, preheating time 20 mins, calcination temperature 1 120 ℃ and calcination time 10 mins.

Key Wordssea mudmunicipal sludgeceramsiteprocess conditions

0引言

近年来,随着我国污水处理能力的提高以及对环境公共基础建设的重视,越来越多的污水处理厂不断地兴建起来,随之污泥的产量也逐年增加。截止到2010年底,全国城镇脱水污泥的产量近2 200万t,在“十二五”期间污泥的年产量还将以246万m3/a的速度递增[1]。传统的污泥处置技术包括:填埋、焚烧、农用和投海等[2-3],成本高且易造成二次污染,均不适宜用于处理日后如此大量的脱水污泥,因此如何有效地利用污泥,实现污泥的资源化是应对逐年增加污泥的主要方法[4]。除了城市污泥,我国包含七大水系、532条以上大河流以及海岸线的江河入海口,这些江河湖海每年都会有大量的淤泥沉积,并且点多面广,是一种可以替代粘土的新原料,有利于耕地的保护[5]。

利用污泥制备陶粒在国内外已有相关研究[6],国内的王佳福等[7]利用城市污泥、煤矸石、赤泥等制备出600级高强轻集料的陶粒;崔清泉等[8]利用生活污泥、粘土等制备出不同级别,性能良好的陶粒;翁焕新等[9-10]研究利用城市污泥制备出满足实际应用的陶粒。目前研究主要集中在将污泥作为烧制工艺中的有机添加物,使用量较少,还需添加粘土、硅酸钠等物质作粘结剂,不利于耕地的保护,使用化学药剂造价较高。本文利用污泥、海泥辅以碳酸钙制备陶粒,不仅资源化利用了固体废弃物,在保护耕地的同时还可满足经济建设中对绿色轻质陶粒日益增长的需求。

1试验

1.1试验原料

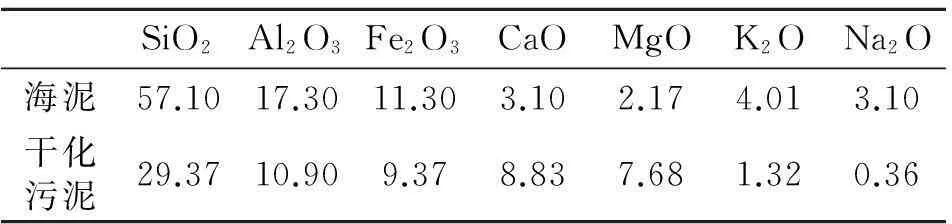

污泥:南京江心洲污水处理厂脱水机房污泥;海泥:连云港清海淤泥;碳酸钙:作为发泡剂;水:自来水,加水使原料软化以便成型。污泥与海泥化学成分见表1。

表1 污泥及海泥的化学成分 %

1.2试验仪器

分析研磨机:型号A11(德国IKA集团);电子天平:型号BS224S(赛多利斯科学仪器北京有限公司);干燥箱:型号DHG-9033BS-III(上海新苗医疗机械制造有限公司);马弗炉:型号KSL-1200X(合肥科晶材料技术有限公司);万能试验压力机:型号WDW-100(长春科新试验仪器有限公司)。

1.3试验方法

将脱水污泥、海泥放入105 ℃干燥箱内烘干,粉碎并过100目筛,与碳酸钙按试验比例均匀混合,加适量水成球,然后放置于干燥箱中烘干3 h,目的是脱去颗粒中多余的附着水,防止烧制阶段出现裂纹或炸裂,再将烘干的颗粒放置于马弗炉进行预热、焙烧、冷却,最后取出,进行陶粒性能的测定。陶粒制备工艺见图1。

图1 陶粒生产工艺流程图

2结果与讨论

2.1物料配比的影响

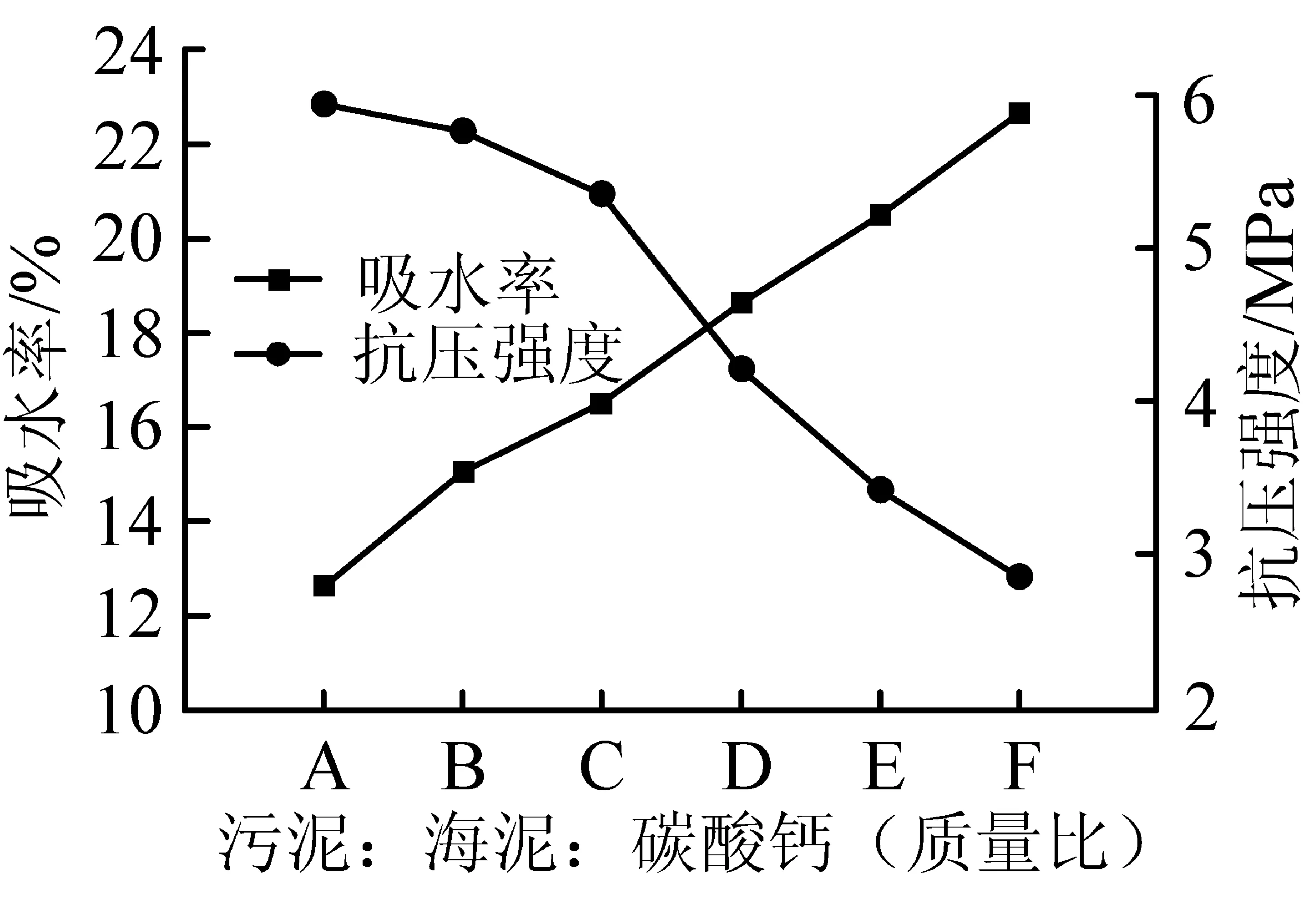

在预热温度为400 ℃,预热时间为15 min,焙烧温度为1 120 ℃,焙烧时间为12 min的工艺条件下进行了一系列不同物料配比的试验,升温速率控制在8 ℃/min,然后在马弗炉内冷却,试验结果见图2、图3(A,B,C,D,E,F分别表示污泥、海泥、碳酸钙的质量比为30:60:10,35:55:10,40:50:10,45:45:10,50:40:10,55:35:10)。

图2 物料配比对堆积密度的影响

图3 物料配比对吸水率、抗压强度的影响

在污泥含量较大时,物料之间的粘结性会非常的小,不易陶粒的成型,同时会降低陶粒的抗压强度;在海泥含量较大时,陶粒在高温时会发生爆炸,纯海泥生料球在200 ℃下即发生炸裂现象。由图2和图3可知,随着污泥质量分数的增大(海泥质量分数的减小),陶粒的颜色由黄变黑,堆积密度和抗压强度都随之减小,而吸水率则相反。这是由于SiO2和Al2O3是陶粒形成结构与强度的主要物质基础,当升至一定的温度时,生料球中的石英成分和各种分解物不断地溶解,当Al2O3,SiO2溶解达到饱和时则会析出稳定的莫来石晶体,晶体析出后,溶液相对Al2O3,SiO2来说又处于不饱和状态,因此溶解过程和晶体析出过程的不断进行促使了晶体尺寸的不断增长,其在生料球中的交错贯穿形成陶粒中的“骨架”,使得陶粒的强度不断增大。考虑满足工程应用中陶粒强度的要求,以及尽量多添加城市污泥,选取海泥∶污泥∶碳酸钙=50∶40∶10的比例。

2.2预热制度的影响

陶粒制备工艺中预热的作用:①使生料球中大部分有机质热解为气体后去除,使陶粒轻质化;②去除生料球中的水分,避免在升温过程中由于水分蒸发速度过快而致使陶粒球炸裂,影响陶粒的强度性能。在预热过程中,生料球内部颗粒间的间隙与孔隙率变大,生料球密度减小,达到了超轻的效果。采用合适的预热温度和预热时间不仅有利于制定适宜的烧制制度,同时也有利于降低能耗,提高陶粒的生产效率。

2.2.1预热时间的影响

在物料配比为海泥∶污泥∶碳酸钙=50∶40∶10,预热温度为350 ℃,焙烧温度为1 120 ℃,焙烧时间为12 min的工艺条件下,预热时间选取10,15,20,25 min,升温速率控制在8 ℃/min,然后在马弗炉内冷却,试验结果见图4、图5。

图4 预热时间对堆积密度的影响

图5 预热时间对吸水率、抗压强度的影响

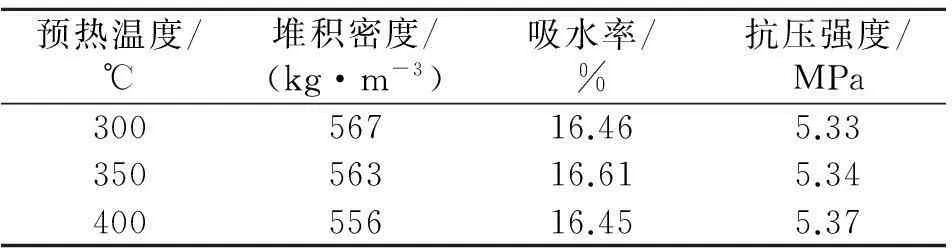

2.2.2预热温度的影响

在物料配比为海泥∶污泥∶碳酸钙=50∶40∶10,预热时间为15 min,焙烧温度为1 120 ℃,焙烧时间为12 min的工艺条件下,预热温度选取300,350,400 ℃,升温速率控制在8 ℃/min,然后在马弗炉内冷却,试验结果见表2。

表2 预热温度对堆积密度、吸水率、抗压强度的影响

由图4,5和表2可知,随着预热温度与预热时间的增加,堆积密度逐渐减小,达到陶粒的轻质化,而其对吸水率与抗压强度的有一定的影响但并不是十分明显,根据试验结果选择预热温度为350 ℃,预热时间为20 min。

2.3焙烧制度的影响

预热阶段后进入焙烧阶段,焙烧阶段使全部有机物得到充分燃烧,自由水和结合水得到充分挥发,形成莫来石“骨架”。在焙烧阶段,温度和时间要适宜,温度过高或者时间过长,产生的液相过多,过烧会使封闭的气孔破裂,降低陶粒的抗压强度,反之焙烧不完全,不能引起颗粒之间的压力,颗粒间的滑动减少,固相反应不完全,抗压强度降低,堆积密度较大。

2.3.1焙烧时间的影响

在物料配比为海泥∶污泥∶碳酸钙=50∶40∶10,预热温度为350 ℃,预热时间为15 min,焙烧温度为1 120 ℃的工艺条件下,焙烧时间选取6,9,12,15,18 min,升温速率控制在8 ℃/min,然后在马弗炉内冷却,试验结果见图6、图7。

由图6、图7可知,随着焙烧时间的增加,陶粒的堆积密度逐渐降低,抗压强度先增大后减小,吸水率先减小后增大。这是因为随着焙烧时间的增加,焙烧越充分,陶粒逐渐达到完全膨胀,陶粒表面的釉状物质以及莫来石“骨架”逐渐形成,而在焙烧时间达到一定程度后,陶粒表面会烧出裂缝从而影响陶粒的性能。根据试验结果,在满足陶粒性能的同时达到节能的目的,选取焙烧时间为12 min。

图6 焙烧时间对堆积密度的影响

图7 焙烧时间对吸水率、抗压强度的影响

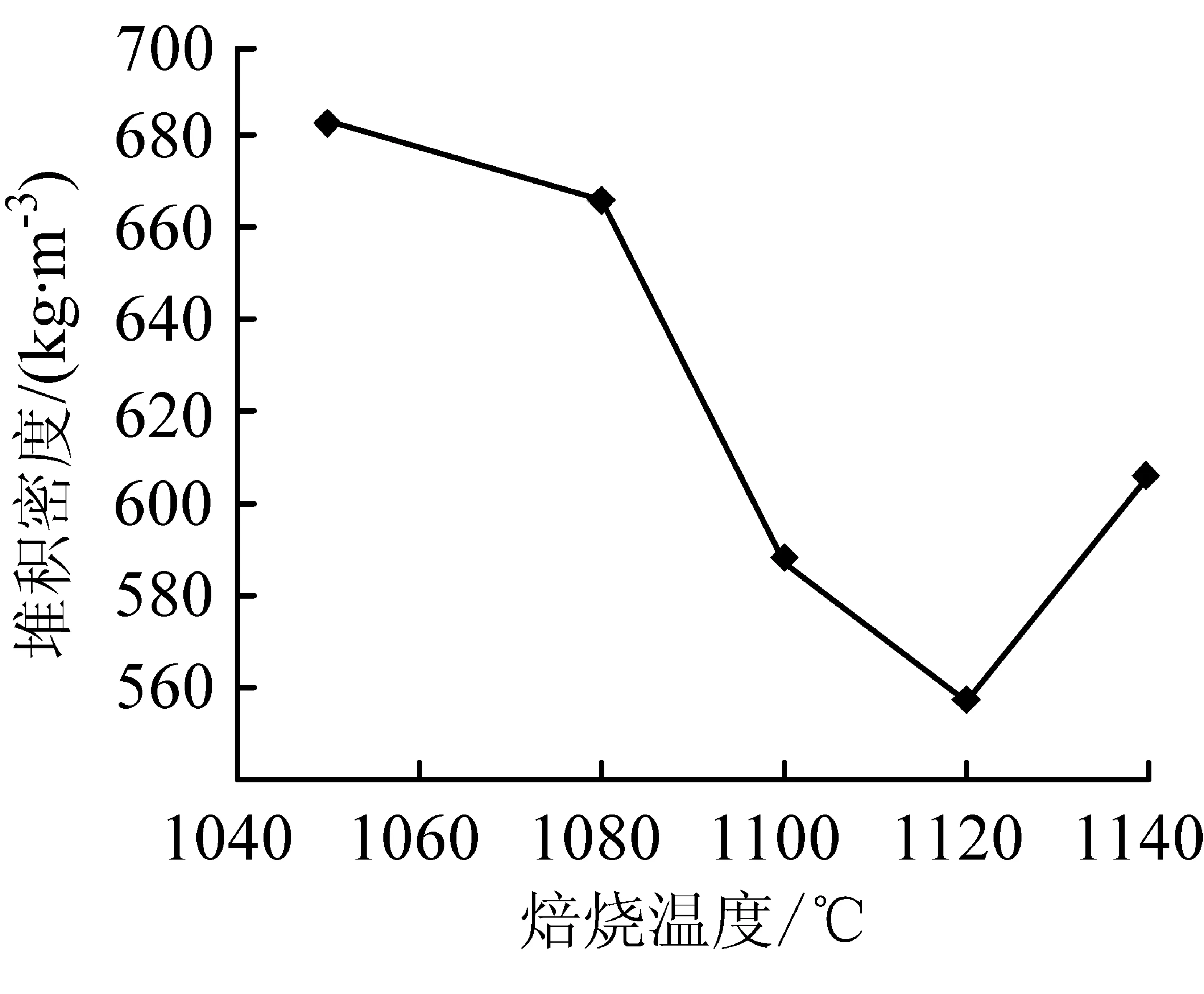

2.3.2焙烧温度的影响

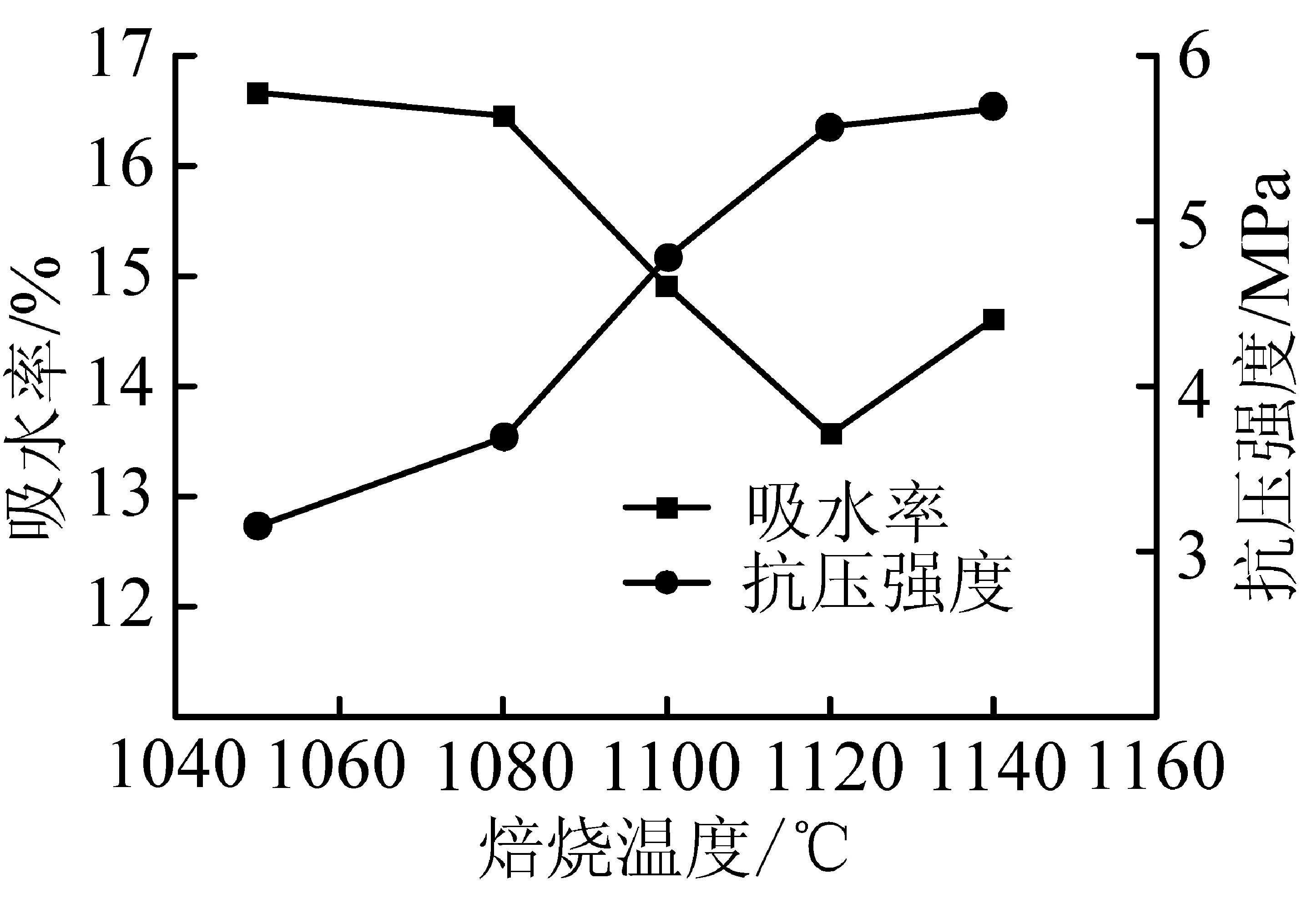

在物料配比为海泥∶污泥∶碳酸钙=50∶40∶10,预热温度为350 ℃,预热时间为15 min,焙烧时间为12 min的工艺条件下,焙烧温度选取1 050,1 080,1 100,1 120,1 140 ℃,升温速率控制在8 ℃/min,然后在马弗炉内冷却,试验结果见图8、图9。

图8 焙烧温度对堆积密度的影响

图9 焙烧温度对吸水率、抗压强度的影响

由图8、图9可知,随着焙烧温度的升高,陶粒的堆积密度先减小后增大,抗压强度逐步升高,陶粒的吸水率逐渐降低而在1 120 ℃后又有一定的升高,这是由于温度在达到1 120 ℃前,随着温度的升高,陶粒表面形成的釉层不断增多,封闭了陶粒表面的裂隙和孔隙,从而降低了吸水率,增加了强度,而温度过高陶粒发生炸裂现象,吸水率又有一定的上升。根据试验结果,选取焙烧温度为1 120 ℃。

3结论

(1)单独使用污泥或者海泥难以烧制出陶粒。

(2)当海泥∶污泥∶碳酸钙=50∶40∶10、预热温度350 ℃、预热时间20 min、焙烧温度1 120 ℃、焙烧时间12 min时,陶粒的抗压强度为5.35 MPa,吸水率为15.62%,堆积密度为563 kg/m3,符合GB/T 17431—2010中600级高强轻集料的要求,脱水污泥利用率达到最大,以海泥替代污泥,保护了耕地,同时适量加入碳酸钙既可做发泡剂降低陶粒的堆积密度,又可增大陶粒的孔隙率与吸水率。

(3)利用海泥与城市污水厂污泥烧制陶粒有效地减少了资源浪费,为两大废弃物的处理提供了一条合理的途径,有利于可持续发展,符合循环经济的发展理念。

参考文献

[1]张韵.我国污泥处理处置的规划研究[J].给水排水动态,2010(4):13-15.

[2]任韵.城市污水处理厂污泥处置方式探讨[J].能源与环境科学,2014(6):193-194.

[3]易龙生,康陆良,王三海,等.市政污泥资源化利用的新进展及前景[J].环境工程,2014,32(S1):992-997.

[4]朱小山,孟范平,赵希锦.城市污泥的处理技术及资源化展望[J].四川环境,2002,21(4):8-12.

[5]于.江河湖海淤泥资源化及其在烧砖中的应用[J].砖瓦,2007(2):21-24.

[6]JORDAN MM, ALMENDROCANDEL M B, REMERO M. Application of sewage sludge in the manufacturing of ceramic tile bodies[J].Applied Clay Scinece,2005,30(3/4):219-224.

[7]王佳福,吕建明.利用城市污泥制备陶粒的研究[J].硅酸盐通报,2012,31(3):706-710.

[8]崔清泉,杨晓华,杨飞,等.城市生活污泥生产陶粒的研究与实践[J].新型建筑材料.2012(2):30-32.

[9]翁焕新,章金俊,曹彦圣,等.污泥陶粒的性能特征与烧制工艺[J].浙江大学学报,2011,45(10):1877-1883.

[10]卢徐节,米铁,刘延湘.城市污泥焙烧陶粒的试验研究[J].工业安全与环保,2013,39(12):4-6.

(收稿日期:2015-01-29)

作者简介刘洋洋,男,1990年生,硕士,研究方向为污泥资源化。