舰船集成冷媒水系统损害检测

徐新华,李伟光,谢军龙

1华中科技大学环境科学与工程学院,湖北武汉4300742中国舰船研究设计中心,湖北武汉430064

舰船集成冷媒水系统损害检测

徐新华1,李伟光2,谢军龙1

1华中科技大学环境科学与工程学院,湖北武汉430074

2中国舰船研究设计中心,湖北武汉430064

摘要:舰船集中冷媒水系统配置方式可以集中为舰船电子设备冷却提供保障,克服电子设备因自带冷却系统产生的寿命周期费用高、可靠性水平低等问题,能减少资源消耗,简化设备配置,优化系统设计,实现冷却资源的综合利用。集中冷媒水系统的损害检测及管理是舰船损害管制的一项重要内容。在分析舰船冷媒水系统集成及舰船损害管制的基础上,进一步探讨采用主元分析法(PCA)对冷媒水系统测量传感器的损害进行检测与诊断,并在水系统的模拟平台上对传感器的损害检测与诊断进行验证。根据水系统在正常运行条件下的系统压力传感器的测量数据建立的主元模型可解释系统方差95%以上,置信限为1.639 4。在某压力传感器损害(即故障)条件下的运行数据的Q-统计超出这一置信限,说明有压力传感器发生故障,且从Q-分布图可以看出,故障压力传感器的测量贡献率最高,占45%~75%,从而实现了故障传感器的诊断。提出一种平时与战时相结合的集中冷媒水管网的损害检测与诊断流程。

关键词:集中冷媒水系统;损害检测;损害诊断;损害管制;主元分析法

0 引 言

舰船是海上国防力量的重要装备。大量的电子设备应用于现代舰船作战指挥系统、通信系统和警戒探测系统,要保证装备长期使用的可靠性、保障性、维修性和适配性,需要建立具有模块化、标准化特点的舰船机电设备冷却系统。标准化、模块化的冷却系统可提高通用性,大幅减少备品、备件的种类和数量,可保证产品维修简便、迅速、经济,从而实现提高产品综合效能的目的。这是保障装备“减肥瘦身”的一种重要方法。解决这一问题的关键是建立集中冷媒水系统并保证该系统的安全、可靠、高效运行。随着科学技术的不断进步,现代海战中,威胁舰船生存的各种武器的威力越来越巨大。舰船的损害管制是舰船生命力的重要内容之一。舰船集中冷媒水作为重要的辅机系统,可为机电设备的冷却提供重要保障。保证舰船集中冷媒水系统的正常运行也是舰船损害管制系统的一项重要内容。本文将在分析舰船冷媒水系统集成及舰船损管系统的基础上,进一步探讨采用主元分析法(PCA)进行冷媒水系统测量传感器的损害检测与诊断,并探讨战时集中冷媒水管网损坏或破裂的检测诊断流程。

1 舰船冷媒水系统集成

随着现代舰船的大型化以及功能多样化,电子机柜和雷达天线等电子设备的使用越来越多。这些电子设备内部装有大量的芯片等电子元件。这些电子器件均需进行降温除湿才能正常、可靠地运行。当电子设备的热流密度超过0.8 W/cm2时,就要采取强迫空气冷却的方式[1]。强迫空气冷却的风冷能力一般可以达到3 W/cm2[2]。对于更高的热流密度,就需要采用喷流技术等强制风冷手段或冷却能力更高的液体冷却手段进行冷却[1]。目前,装舰的电子机柜和雷达天线等电子设备多采用强迫风冷方式。对于发热量较小的电子设备,舱内空调通风可直接将其热量排除;对于发热量较大的电子设备,由水冷系统提供强迫空气冷却的冷源来将空气的热量排入水冷系统带走。也有一些采用水冷方式或多种方式组合的冷却方式。

目前,装舰的电子设备冷却系统大多由各设备厂单独配置。而舰船电子设备冷却系统的配套供应单位多,种类繁多,且配套供应单位的技术水平高低不一,导致设备系统装舰后出现了不少问题。最主要的是适配性与可靠性低,各种自带冷却系统的互换性与通用性差,保障难度大[2]。

随着舰船人机环技术的发展,要求改善居住舱室的背景噪声等居住环境条件,以提高居住舱室的热舒适性能,确保舰上人员身体状况和精神状态良好[3]。因此,现代舰船除了大量的电子设备需要冷却外,还需要调节舱内大气环境。为舱内空气调节提供冷源的一般是冷水机组,出水温度7~10℃。目前装舰的电子设备的冷却系统一般提供20℃左右的冷风或10~35℃的冷水[2]。电子设备冷却系统的冷水一般分低温冷却水与高温冷却水2种。虽然舰船上电子设备的冷却与舱内空调冷却的用途与目的不同,但电子设备冷却系统的冷源与舱内空调系统的冷源有相同之处,就是都需要低温冷水。

随着现代舰船的大型化及功能的多样化,无论是在舱室大气环境的空调冷源系统中,还是在电子设备的冷却降温系统中,若仍采用传统的多个冷却系统独立运行,势必造成系统配置的设备型号和数量众多,占用较多总体资源,加大维修保养工作量,而且也会造成系统过于繁杂、操作使用困难、占用总体资源无法满足的难题。另外,还存在着分立系统之间无法相互备份的问题,使保障难度进一步增大。因此,可将电子设备的多个高温冷却水系统合并,组成一个集中的海水冷却高温水系统,将电子设备的多个低温冷却水系统合并或进一步与舱室的空调冷媒水合并,组成一个集中的低温冷媒水系统,由冷水机组统一提供7℃左右的冷水,即采用全舰冷媒水统一供给、集中监控的形式,形成全舰冷源集中综合调度调配的能力,以解决各设备与系统间的冷源集中供应和备份问题。

由于舰船的特殊结构和用途,舰船上冷媒水系统需设置多台冷水机。冷水机一般在舰船的艏部、舯部和艉部进行均匀设置,制取的冷媒水输送至集中的供水干管,再由供水干管上的支管将冷媒水分送至各个末端,从各末端回来的冷媒水集中回到回水干管上。供水干管及回水干管一般较长(即从艏部至艉部)、流速较缓,可起到取代分水器、集水器的作用从而减少管道远程输送过程中的压力损失,进而降低艏艉流量分配的不均衡性。为避免在部分负荷工况下开启较少台数冷水机时造成的艏艉流量不平衡,还需要在供水干管或回水干管上设置流量调节装置,以保证艏艉流量的平衡。

2 舰船损管系统

舰船作战能力与生命力涉及消灭敌人进攻的能力与保存自己防御能力2个重要方面。舰船损害管制是舰船生命力极其重要的保障系统。损害管制简称损管,就是对舰船在平时与战时使用过程中产生影响舰船安全的各种隐患进行控制与处理[4]。舰船损管的目的在于利用一切可利用的手段,尽可能准确地预测、监视和报告舰船平台的安全状态,阻止、消除、限制或减轻损害所带来的影响,并快速组织各种力量修复或采取应急措施,将舰船平台维持在正常或接近正常的工作环境下[5]。

随着计算机技术、网络技术、信息技术、探测报警技术和专家系统技术的不断发展,舰船损管监控系统作为损管系统的重要组成部分,已经从无到有,从简单到复杂,由落后的损管方式发展到了先进及智能化的方式,同时在稳定性和可靠性等方面也有了长足的进步。从20世纪80年代末开始,以美国海军为代表的西方主要军事强国就开始着手损管系统的研究与应用。目前,已经有很成熟的战时损管系统(BDCS),如美国的ISMS BDCS、德国的西门子SINAY BDCS、加拿大的L-3 MAPPS I2BMS BDCS和意大利的AVIO MASTER + BDCS。这些系统已在战舰上进行了列装,如美国的ISMS BDCS列装在美军现役DDG 61舰及“阿利·伯克”级IIA型驱逐舰上,加拿大的L-3 MAPPS I2BMS BDCS装备在荷兰海军的LC F型护卫舰、德国海军的F124型护卫舰、英国海军的Albion级船坞登陆舰和K130型轻型护卫舰上[6]。法国的“拉斐特”级护卫舰上设有自动化损管中心,俄罗斯的疏水集中控制系统与损管控制系统列装在210级核潜艇上[7]。

我国于上世纪80年代开始研发舰船损管技术,已获得不少成果。如上世纪80年代推出了JDX型“安全保障综合监测报警系统”,90年代中期研制了CJS型损管监控系统[8]。在具体的损管技术上,国内不少高校及研究单位也做了大量的工作,这些工作主要集中在舰船进水后的管制[9]、潜艇抗沉技术[10]、火灾控制系统[11]、舰船损害信息分析和损管决策[12-13]等的研究上。舰船损管训练有助于提高舰员应对和处置实际损害的能力,为此,西方军事强国均建有现代化程度与仿真度较高的损管训练设施[4]。我国从上世纪70年代开始研究与建设舰船损管训练系统,如第1代和第2代舰船损管综合训练模拟系统。2002年,某潜艇部队设计建造了新型损管综合训练模拟系统[8]。舰船损管虚拟仿真平台可运用计算机与网络技术、自动化与现代控制技术真实地模拟多种损害环境,实时监测与控制训练仿真环境[14]。常壮等[15]搭建了现场总线的舰船损管仿真综合训练平台监控系统,实现了模拟灾害设置、训练实时监控和训练动态管理等功能。

在舰船损管系统设计与研制中,应选择对舰船生命力与战斗力影响较大的,如火灾、抗沉性等方面作为监控对象。舰船损管系统原理如图1所示。该系统的核心是舰船损管智能决策模块,包括重要辅助设备监控系统模块。该系统利用采集的数据掌握全舰与生命力有关的参数状态,各子模块产生相应的损管方案,之后由舰船损管智能决策模块采用多目标决策方法对各个方案进行综合评价,形成最优方案,然后再由决策控制输出模块发出数据输出及控制指令,现场执行机构最终完成实际操作。舰船集中冷媒水系统能否为舰船电子设备系统提供可靠、稳定的冷源保障直接影响了电子设备的正常运行,关系到舰船的生命力与战斗力,是重要的舰船辅助系统。舰船集中冷媒水无论是在平时还是战时都可能发生各种各样的故障(或称为损害),对这些故障(或损害)进行处理和控制也是非常重要和必要的,是舰船损管系统的一项重要内容。

图1舰船损管系统原理图Fig.1 Schematics of the warship damage management system

3 舰船集成冷媒水系统损害检测及诊断

舰船冷媒水系统的损害包括系统的传感器读数不准、阀门卡死不能动作、管道破损、管道断裂等。这些损害在民用建筑空调系统中及核电等领域内被称作故障[16-18]。建筑空调系统的故障检测和诊断研究工作一直很活跃,国际能源组织(IEA)曾组织一些国家的专家进行了大量的研究工作,如Annex25,Annex34和Annex40,其中上世纪末的研究项目Annex25确定了各种建筑空调系统的常有故障及各种各样的故障检测与诊断方法[17,19]。

故障按照其严重程度可以分为器件完全失效的硬故障,以及器件性能下降或部分失效的软故障。阀门完全堵塞、传感器读数完全失效、冷媒水系统在战时管道被打断或裂开都是硬故障。硬故障是突发性的,易于被检测到。而水泵的效率降低、传感器的偏差与漂移等是典型的软故障,是渐变性的,在初期不易检测到。一般来讲,软故障的危害要比硬故障的更大[17]。但是,对于舰船集中冷媒水而言,尤其是战时,硬故障,如管道被打断,所带来的危害要比软故障的危害更大。按照故障发生的器件不同,可把故障分为水泵、水阀、管网和制冷机等设备出现的组件故障,以及传感器出现偏差、漂移和精度等级下降的传感器故障[17]。

系统故障诊断的方法多种多样,划分方法也不同。目前,多数按照是否采用模型来进行故障诊断的方法划分,一般分为基于模型的故障诊断和非模型的故障诊断。基于模型的故障诊断方法需要建立系统参考模型,根据参考模型预测的各参数与实际测量的各参数的比较进行故障的分类。建立参考模型的方法通常有物理原理法[20]、神经网络法[21]、回归法[22]、模糊逻辑法[23]、状态空间法[24]和主元分析法(PCA)[25-28]等。非模型的故障诊断方法是直接将系统的各种输入、输出参数输入到分类器,作出故障分类,从而给出故障诊断结果。这种方法的关键在于分类器的分类规则的设计。常用的方法主要有贝叶斯分类法[29]、专家规则法[30]和神经网络[22]等。

对于空调水系统的故障诊断,国内外有许多研究。Ngo等[31]提出采用模糊识别的方法对冷却盘管的水侧结垢与阀门泄漏故障进行检测与诊断。Haves等[32]采用物理模型对冷却盘管故障进行了诊断。Wang等[33]采用传感器读数之间的简单逻辑关系进行了传感器故障检测。晋欣桥等[34]提出一种基于分析冗余和数理统计的故障诊断方法以对空调水系统中的温度传感器固定偏差进行诊断,并进行了方法验证。王婉[35]采用主元分析法对空调水系统的传感器进行了故障诊断,并通过对建模数据的离群点进行处理,进一步提高了故障检测效率。

按照舰船领域惯用的术语,将舰船上的故障统一称为损害,其中软故障称为软损害,硬故障称为硬损害。若采用巡查方式对舰船集中冷媒水系统损害进行检测判断,工作人员工作量大、任务重、效率低、耗时长,不适应信息化高科技条件下舰船损管的快速反应需求。因此,必须在集中冷媒水系统上装设测量装置以进行状态自动检测,根据检测的数据及时掌握系统状态并对系统发生的各种损害进行自动检测与诊断。高科技条件下,舰船损管要求对软损害进行提前预防维护,对硬损害进行及时、快速的反应并进行系统自动恢复,以保持系统生命力。舰船集中冷媒水系统的软损害一般都是测量装置,如传感器的偏差或漂移,阀门的泄漏等,这些软损害可以在日常的维护保养过程中解决;阀门或水泵的损坏等硬损害也可以在日常的维护过程中解决,但对于在战时出现的管网损害一定要及时发现、及时解决。目前,很少见到有关舰船集中冷媒水系统的损害检测及诊断方面的公开研究报告。本文将以某闭式水系统为对象,采用PCA研究管网系统检测传感器的损害检测与诊断。

4 实例分析与应用

4.1主元分析法(PCA)

对于一个特定的系统,不同传感器的测量值之间具有高度的相关性,并不是孤立的。在正常情况下,这种相关性受质量守恒、能量守恒、压力特性、热特性的物理化学等基本规律的制约。当某些传感器或部件出现故障时,这种测量值之间的相关性就不再保持。PCA是一种多元的统计方法。该方法可以很好地捕捉系统各个变量之间的相关性。当这些变量的测量值偏离它们的实际值或者真值时,这一相关性就不再保持。PCA就是利用系统变量之间的这种相关性来对系统进行故障的检测与诊断[26-27]。PCA的数学描述如下。

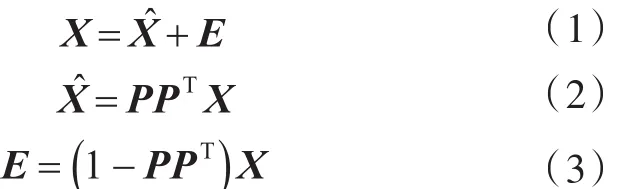

正常过程的m个相关变量的n个测量构成抽样阵列(Xn×m),该抽样阵列可分解为式(1)。式中:ˆ为主元子空间;E为残差子空间,在系统未出现故障的情况下,主要是测量噪声;P为载荷矩阵。

根据统计学原理,X的协方差阵可以用式(4)进行估计。X的协方差阵具有n个特征值,每个特征值对应一个特征向量。P的列向量分别为X的协方差阵R的前l个最大特征值λi所对应的特征向量,每一个特征向量表示一个主元。

上述模型建立之后,一个新的测量数据样本向量x就可以按照式(5)~式(7)所示分解成为2个部分,即ˆ与e,分别为x在主元子空间内与在残差子空间内的投影。

余差e描述了这一新观测样本的变化及噪声,它是系统损害(或故障)检测与诊断的基础。

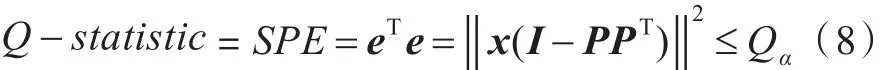

采用PCA进行损害诊断时,Q-统计用作损害条件的指标,如式(8)所示。这一统计值也称作平方预测误差(SPE)。当系统有损害时,测量值之间的相关性不再保持,Q-统计将超出某一置信限。这一置信限表示了这些测量值的噪声以及动态性。

当Q - statistic>Qα时,系统可能出现故障,此时,可通过Q -分布图来判断具体是哪一个传感器最有可能出现故障。通常而言,对Q - statistic统计值贡献(η)最大的那个传感器最有可能出现故障,如下式所示。

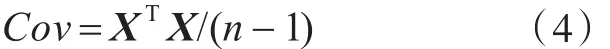

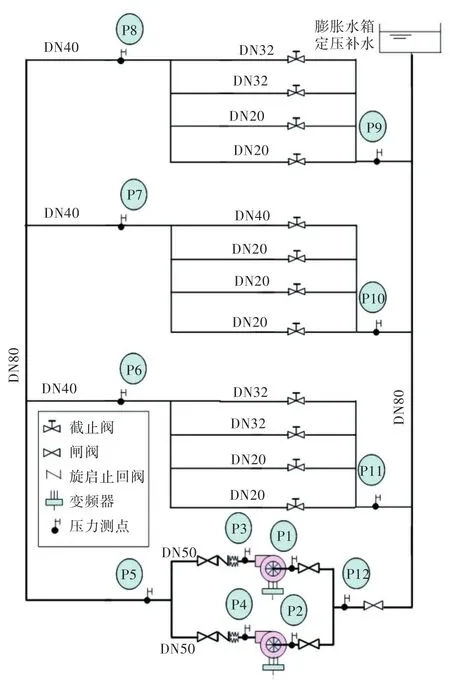

4.2水系统及模拟

闭式水系统如图2所示。该系统设置有2台并联的水泵,流量为22 m3/h,扬程为20 m H2O。该系统设置有3个大支路,每个大支路下设置4个小支路。该系统为异程式,由膨胀水箱进行补水定压。管道上设置有相应的阀门以进行系统工况调试,小支路上的阀门用于模拟末端设备的阻力特性,阀门调节好之后,在系统运行过程中不再调节,即管道系统的阻力特性不再变化。水系统上的压力检测点如图2所示,共12个测点。

采用Flowmaster软件建立水系统的水力特性模拟仿真平台,进行水系统的特性模拟。该软件内置有一维流体动力系统解算器和流体系统仿真软件包,可对流体管路系统进行完整分析,并能对稳态、瞬态过程进行模拟。该软件的组件库涵盖了目前流体系统所需的绝大多数标准组件,且均用形象的图标表示。每个流体系统由许多的元件构成,如泵、阀门、管路和末端设备等。Flowmaster可以通过弯头、泵、阀门和压力源等组件很好地还原实际的管网系统构成。Flowmaster可以从建立的水系统管网模型中得到管网在实际运行时的压力、流量、温度和流速等参数值。

根据水系统的布置及管道的直径、长度和阻力特性等参数以及水泵的性能参数,建立基于Flowmaster的水系统水力特性模拟仿真平台。根据该模拟平台,可以模拟不同水泵运行频率下的系统流量,以及各点,包括压力的运行参数。水系统上的压力检测点如图2所示。

图2水系统及测点布置示意图Fig.2 Schematics of the water system and its measurements

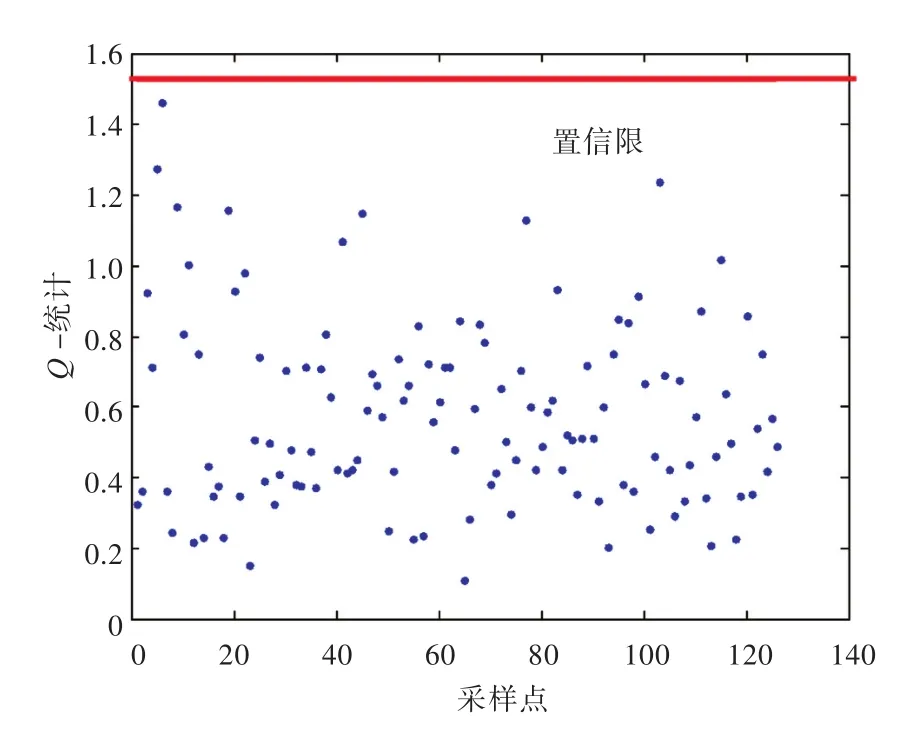

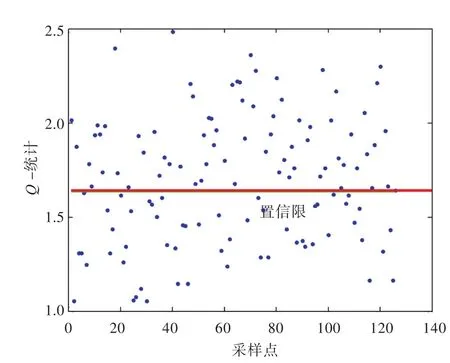

4.3水系统PCA模型及结果分析

在水系统上,通过检测的12个典型压力点(即12个压力传感器的测量值)建立PCA模型。这些压力点之间的相互关系实际上也间接地表示系统的流量平衡。一旦这一平衡关系被打破,就说明系统的压力测量有偏差现象。利用模拟平台获得了双泵运行于不同频率下的水系统的各压力测点值。模拟产生2组数据:一组是检测系统正常运行时的数据;另一组是某压力传感器出现偏移时的系统运行数据。采用检测系统正常运行数据建立PCA模型。运行数据形成的抽样阵列X的协方差阵R的特征值为[11.120 4,0.264 6,0.184 9,0.139 1,…]。前3个特征值的总和大于所有特征值总和的95%,达到了96.4%。前3个特征值对应的特征向量构成的主元子空间可以解释系统方差95%以上。主元模型的Q-统计如图3所示,置信限为1.639 4,100%的样本点的Q-统计小于置信限。当压力传感器读数与其实际值有偏差,即发生损害时,测量值之间的相关性不再保持,Q-统计将超出这一置信限。故障数据的Q-统计如图4所示。图5为测量数据的Q-分布图,可以看出P7传感器的测量数据对Q-分布的贡献率最高,占45%~75%,可诊断出是P7压力传感器出现了故障。

图3主元模型的训练数据的Q -统计图Fig.3 Q -statistic plot of the training data of the PCA model

图4主元模型的故障数据的Q -统计图Fig.4 Q -statistic plot of the fault data of the PCA model

图5测量数据的Q -分布图Fig.5 Q -contribution plot of the measurement data

4.4冷媒水系统部件损害诊断分析方法

在进行系统损害分析时,既要考虑到传感测量装置的读数准确性分析,又要基于测量进行系统部件损害的诊断。但是,传感损害与部件损害交织在一起很难进行损害检测及诊断。对于舰船冷媒水系统而言,明显的部件损害,即管道战损或破裂一般会发生在战时,对其进行及时的诊断非常重要。传感器的偏移等损害可以在平时进行诊断并开展日常维护。通过日常维护保证传感器的读数准确是对战时系统部件损害进行检测诊断的前提。开展冷媒水系统战时运行状态与平时正常运行状态的对比,可以通过系统运行测量的各点压力值进行比较,压力值变化大的测量点处或附近出现管道损害的可能性最大,并采取相应的管道切换以进行系统恢复。因此,要做好战时系统损害的检测,就需要平时对系统的传感器进行诊断分析并做好日常维护,同时也需要建立冷媒水系统平时不同模式运行的系统正常状态数据库,以便作为战时系统运行状态的对比,从而进行系统损害检测诊断。

5 结 语

本文分析了在舰船上采用集中冷媒水系统为舰船电子设备冷却系统提供冷源保障的必要性,并根据舰船的特殊结构和用途分析了集中冷媒水系统的布置方式。概述了国内外在舰船损管上的研究情况,分析了舰船损管系统的流程及组成。集中冷媒水系统为舰船机电设备冷却提供冷源保证,其安全运行直接影响到舰船的生命力。集中冷媒水系统的损害检测与管制是舰船损管系统的一个重要组成部份。

本文进一步概述了民用建筑空调系统的故障检测与诊断的研究现状,提出采用PCA对闭式冷媒水系统的传感器损害进行检测与诊断,并给出了应用实例。该实例的模拟水系统设置有12个压力传感器测量典型压力点的值。在压力传感器无故障(损害)条件下的运行数据用于建立PCA模型。该模型的置信限为1.639 4。在某压力传感器故障后的运行数据样本Q-统计中,有一半以上超过了置信限。通过观测测量数据对Q-分布的贡献率可知,故障压力传感器的测量值的贡献率最高,占45%~75%,可以诊断出该压力传感器损害。

本文也探讨了在平时与战时如何进行传感器损害诊断,以及对集中冷媒水管网的破损等损害进行检测与诊断的方法。

参考文献:

[1]徐超,何雅玲,杨卫卫,等.现代电子器件冷却方法研究动态[J].制冷与空调,2003,3(4):10-13,17. XU Chao,HE Yaling,YANG Weiwei,et al. Modern research about electronics cooling method[J]. Refriger⁃ation & Air-Conditioning,2003,3(4):10-13,17.

[2]王忆秦.舰船电子设备冷却系统研究[J].舰船科学技术,2007,29(5):85-87,91. WANG Yiqin. Research on cooling system of ship elec⁃tronic equipment[J]. Ship Science and Technology,2007,29(5):85-87,91.

[3]张卫东,王世忠,王新海,等.船舶舱室空调送风优化技术[J].舰船科学技术,2011,33(2):121-125. ZHANG Weidong,WANG Shizhong,WANG Xinhai,et al. The technology of air-conditioning and ventila⁃tion optimization in ship chambers[J]. Ship Science and Technology,2011,33(2):121-125.

[4]邱金水,浦金云,陈兆良.舰艇损管监控系统与损管训练[M].武汉:海军工程大学,2001.

[5]韩伟,周佳宇,刘克荣.舰船损管监控系统的设计考虑[J].中国舰船研究,2007,2(5):58-62,71. HAN Wei,ZHOU Jiayu,LIU Kerong. Design consider⁃ations of damage control and monitoring system for ships[J]. Chinese Journal of Ship Research,2007,2(5):58-62,71.

[6]王吉,罗雯军,包剑.国外水面舰艇战时损管系统发展探讨[J].船海工程,2013,42(4):77-80. WANG Ji,LUO Wenjun,BAO Jian. Developments of the surface warships' battle damage control system in oversea[J]. Ship and Ocean Engineering,2013,42 (4):77-80.

[7]李明,谢江辉,张德满,等.舰船损管技术综述[J].舰船科学技术,2013,35(4):12-15. LI Ming,XIE Jianghui,ZHANG Deman,et al. Review of damage control technology of naval ships[J]. Ship Science and Technology,2013,35(4):12-15.

[8]唐军.舰船损管监控系统研究现状及发展概述[J].中国水运,2010,10(11):87-88,91.

[9]马坤,刘铁军,李炜.舰船破损后出现负初稳性时扶正方法研究[J].大连理工大学学报,2006,46(4):523-526. MA Kun,LIU Tiejun,LI Wei. Research on methods of righting damaged warship for negative metacentric height[J]. Journal of Dalian University of Technology,2006,46(4):523-526.

[10]刘辉,浦金云.潜艇水下动力抗沉技术研究[J].舰船科学技术,2008,30(6):66-69. LIU Hui,PU Jinyun. The research on underwater dy⁃namic anti-sinking capability of submarine[J]. Ship Science and Technology,2008,30(6):66-69.

[11]兰红安.船舶细水雾喷头设计及灭油池火试验研究[D].大连:大连海事大学,2010.

[12]刘俊,浦金云.舰艇损管决策及自动化控制[J].船海工程,2001(Suppl 2):1-2.

[13]何正宏,浦金云.实时潜艇损管专家系统的设计与实现[J].海军工程大学学报,2002,14(5):72-75. HE Zhenghong,PU Jinyun. Design and implementa⁃tion of a submarine damage control expert system[J]. Journal of Naval University of Engineering,2002,14 (5):72-75.

[14]肖维维.基于虚拟现实的舰船损管训练系统研究与开发[D].武汉:武汉理工大学,2007.

[15]常壮,邱金水,刘伯运.基于RS-485总线的舰船损管训练平台监控系统研究[J].中国舰船研究,2011,6(1):86-89,96. CHANG Zhuang,QIU Jinshui,LIU Boyun. Monitor⁃ing and controlling system for integrated warship dam⁃age-control training simulator based on RS-485 field bus[J]. Chinese Journal of Ship Research,2011,6 (1):86-89,96.

[16]周杨平,赵炳全.核电厂故障诊断的模糊遗传算法[J].原子能科学技术,2001,35(5):390-396. ZHOU Yangping,ZHAO Bingquan. Research on fault diagnosis of nuclear power plants based on genet⁃ic algorithms and fuzzy logic[J]. Atomic Energy Sci⁃ence and Technology,2001,35(5):390-396.

[17]徐新华,王盛卫.建筑空调系统诊断研究进展[J].建筑科学,2006,22(6A):13-16,21. XU Xinhua,WANG Shengwei. Research and devel⁃opment in HVAC system diagnosis[J]. Building Sci⁃ence,2006,22(6A):13-16,21.

[18]韩琦,魏东,曹勇.暖通空调系统故障检测与诊断技术研究进展[J].暖通空调,2014,44(3):105-112. HAN Qi,WEI Dong,CAO Yong. Research progress of fault detection and diagnosis technology for HVAC system[J].Heating Ventilating & Air Conditioning,2014,44(3):105-112.

[19]HYVÄRINEN J,KÄRKI S. Building optimisation and fault diagnosis source book[R]. IEA Annex 25,VTT,Finland,1996.

[20]NARAYAN A P,RAMIREZ WF. Three-dimensional modeling,estimation,and fault diagnosis of space⁃craft air contaminants[J]. Journal of Spacecraft and Rockets,1998,35(4):565-574.

[21]LEEW Y,PARK C,KELLT G E. Fault detection of an air-handling unit using residual and recursive pa⁃rameter identification methods[J]. ASHRAE Transac⁃tions,1996,102(1):528-539.

[22]YOSHIDA H,IWAMI T,YUZAWA H,et al. Typi⁃cal faults of air-conditioning systems and fault detec⁃tion by ARX model and extended Kalman filter[J]. ASHRAE Transactions,1996,102(1):557-564.

[23]DEXTERA L,NGO D. Fault diagnosis in air-condi⁃tioning systems:a multi-step fuzzy model-based ap⁃proach[J]. HVAC&R research,2001,7(1):83-102.

[24]PENG Y B,YOUSSOUF A,ARTE P,et al. A com⁃plete procedure for residual generation and evaluation with application to a heat exchanger[J]. IEEE Trans⁃actions on Control Systems Technology,1997,5(6):542-554.

[25]CHIANG L H,RUSSELL E L,ERAATZ R D,et al. Fault diagnosis in chemical processes using fisher dis⁃criminant analysis,discriminant partial least squares,and principal component analysis[J]. Che⁃mometrics and Intelligent Laboratory Systems,2000,50(2):243-252.

[26]WANG S W,XIAO F. Detection and diagnosis of AHU sensor faults using principal component analy⁃sis method[J]. Energy Conservation and Manage⁃ment,2004,45(17):2667-2686.

[27]XU X H,XIAO F,WANG S W. Enhanced chiller sensor fault detection,diagnosis and estimation using wavelet analysis and principal component analysis methods[J]. Applied Thermal Engineering,2008,28 (2/3):226-237.

[28]刘顺波,段淇倡,周光伟.基于SVM的空调系统智能故障诊断研究[J].安全与环境工程,2013,20 (3):139-142,148. LIU Shunbo,DUAN Qichang,ZHOU Guangwei. In⁃telligent fault diagnosis for air-condition system based on support vector machine[J]. Safety and Envi⁃ronmental Engineering,2013,20(3):139-142,148.

[29]STYLIANOU M. Application of classification func⁃tions to chiller fault detection and diagnosis[J]. ASHRAE Transactions,1997,103(1):645-656.

[30]HOUSE J M,VAEZI-NEJAD H,WHITCOMB J M,et al. An expert rules set for fault detection in air han⁃dling units/discussion[J]. ASHRAE Transactions,2001,107(1):858-871.

[31]NGO D,DEXTER A L. A robust model-based ap⁃proach to diagnosing faults in air-handling units[J]. ASHRAE Transactions,1999,105(1):1078-1086.

[32]HAVES P,SALSBURY T L,WRIGHT J A. Condi⁃tion monitoring in HVAC subsystems using first prin⁃ciples models[J]. ASHRAE Transactions,1996,102(1):519-527.

[33]WANG S W,WANG J B. Law-based sensor fault di⁃agnosis and validation for building air-conditioning systems[J]. HVAC&R Research,1999,5(4):353-380.

[34]晋欣桥,杜志敏,惠广海,等.楼宇空调水系统温度传感器固定偏差故障的诊断方法[J].机械工程学报,2004,40(9):42-47. JIN Xinqiao,DU Zhimin,HUI Guanghai,et al. Fault detection and diagnosis method for the tempera⁃ture sensors with fixed bias in water systems of HVAC [J]. Chinese Journal of Mechanical Engineering,2004,40(9):42-47.

[35]王婉.基于PCA的空调水系统的传感器故障检测与诊断研究[D].长沙:湖南大学,2014.

Damage detection of the warship integrated refrigerant system

XU Xinhua1,LI Weiguang2,XIE Junlong1

1 School of Environmental Science & Engineering,Huazhong University of Science and Technology,Wuhan 430074,China

2 China Ship Development and Design Center,Wuhan 430064,China

Abstract:Warship integrated refrigerant systems may provide security for the cooling of electronic equip⁃ment, overcoming the problems of low reliability, short lifetime, and high costs etc. It may also reduce the resource consumption, optimize the system design, and realize the comprehensive utilization of cooling re⁃sources. Therefore, damage detection and management of this element is of vital importance to the warship damage control system. Based on the introduction and analysis of integration of warship refrigerant systems and warship damage control systems, this paper presents the damage detection and diagnosis of sensors of a refrigerant system by using Principal Component Analysis (PCA), which is further validated on the simula⁃tion platform of a water system. Particularly, the PCA model is established based on the normal operation data measured by pressure sensors of the water system. This model explains the systematic variance above 95%, and the confidence limit is 1.639 4. When one pressure sensor is damaged (i.e. fault), the Q-statistic of the operation data exceeds the confidence limit, indicating that some pressure sensor could be in fault. The Q-contribution shows that the measurement from the faulty sensor has the highest contribution from 45% to 75%. In addition, the faulty sensor can be isolated based on the Q-contribution plot. This paper fur⁃ther proposes the ways for damage detection and diagnosis of the pipe network of the warship integrated with refrigerant systems by considering the case under normal time and wartime together.

Key words:integrated refrigerant system;damage detection;damage diagnosis;damage control;princi⁃pal component analysis

作者简介:徐新华(通信作者),男,1972年生,博士,教授。研究方向:船舶大气环境,空调系统控制与故障诊断。E-mail:bexhxu@hust.edu.cn李伟光,男,1982年生,硕士,工程师。研究方向:船舶辅助系统。E-mail:lwgabe@163.com

基金项目:国家自然科学基金资助项目(51178201);教育部新世纪优秀人才支持计划资助项目(NCET110189);中央高校基本科研业务费专项资金(2015QN116)

收稿日期:2015 - 05 - 19网络出版时间:2016-1-19 14:55

中图分类号:U664.8

文献标志码:A

DOI:10.3969/j.issn.1673-3185.2016.01.018

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20160119.1455.036.html期刊网址:www.ship-research.com

引用格式:徐新华,李伟光,谢军龙.舰船集成冷媒水系统损害检测[J].中国舰船研究,2016,11(1):135-142. XU Xinhua,LI Weiguang,XIE Junlong. Damage detection of the warship integrated refrigerant system[J]. Chinese Journal of Ship Research,2016,11(1):135-142.