闭孔泡沫铝的高温局部压入力学响应*

李志斌

(国防科学技术大学理学院,湖南 长沙 410073)

闭孔泡沫铝的高温局部压入力学响应*

李志斌

(国防科学技术大学理学院,湖南 长沙 410073)

通过不同形状(平头和半球头)的压头在不同温度下对闭孔泡沫铝材料进行塑性压入实验,研究不同温度下闭孔泡沫铝的压入变形模式及载荷响应特性。并基于闭孔泡沫铝在高温下的准静态塑性压入载荷响应的实验结果,结合多种分析方法,(如量纲分析和有限元计算等),探索既考虑温度影响也包含压入深度影响的预测闭孔泡沫铝平头和半球头压入力学响应的经验公式。结果表明,本文得到的两种压头情况下的经验公式都能够较好地预测闭孔泡沫铝在不同温度下的压入力学响应。

固体力学;载荷响应;压入实验;闭孔泡沫铝;高温

目前,泡沫金属的力学性能主要通过单向力学性能实验确定,如常温和高温下的单轴拉伸、压缩等,而对泡沫金属在局部载荷下的力学响应的研究较少[1-2]。然而在实际应用中,作为冲击防护材料,由于操作失误或者其他有意无意的撞击难免会导致泡沫铝局部产生凹陷变形。这种被压入而产生的局部凹陷变形在变形机制上涉及压缩、剪切和弯曲。此时,泡沫材料处于多轴加载状态[3],与单一的压缩、拉伸或剪切变形相比要更加复杂,而且变形的微观机制和吸能机理也存在很大差异,因而不能简单地用单轴压缩、拉伸或剪切性能来评价其与物体碰撞时的力学行为。因此,对闭孔泡沫铝材料的压入力学行为进行深入研究很有必要。近年来,泡沫铝压入力学行为已经引起了一些学者的关注,他们分别从不同的角度,比如通过实验和理论分析证实利用压痕实验获得金属泡沫某些力学性能的可行性[4-6],压头形状[7]和压入速率[8-9]对泡沫铝压入行为和能量吸收[10]的影响等进行了研究。研究表明,泡沫金属的塑性变形区严格局限在压头下方的区域,变形区以外材料还处于原始状态。

泡沫金属在隔热、包装、减振等领域的优势使其在高温高压等极端环境中有巨大应用前景[11-12],因此研究泡沫金属在高温下的压入力学性能,对深入了解泡沫金属力学行为以及扩展其应用范围有着重要意义。本文中通过不同形状的压头在不同温度下对闭孔泡沫铝材料进行塑性压入实验,研究压头形状和温度对闭孔泡沫铝的压入力学行为的影响;并基于闭孔泡沫铝在不同温度下的准静态单轴压缩和塑性压入力学实验结果,结合量纲分析和有限元模拟等方法,分别探讨考虑温度、相对密度以及压入深度影响的闭孔泡沫铝材料在平头压入和球头压入时的压入载荷的经验公式。

1 压入实验

本文中实验材料采用熔体发泡法制备的闭孔泡沫铝,平均孔径约3 mm。采用MTS810材料试验机,分别在25(即室温)、200、350和500 ℃(温度偏差小于5 ℃)条件下进行压入实验。以位移控制方式加载,加载速率为0.06 mm/s。压入实验中试件自由放置在刚性面上,相当于刚性面支撑边界条件。采用了2种不同形状的刚性压头,分别是平头圆柱形压头(flat-ended punch, FEP) 和半球头圆柱形压头(spherical-ended punch, SEP),2种压头的头部直径均为30 mm。本文中同时进行相应温度下闭孔泡沫铝材料的单轴压缩实验用以比较。每种工况重复3次实验以保证可重复性和有效性。

由于胞元大小、压头直径、试件尺寸和压入深度等都有可能影响闭孔泡沫铝材料的压入力学响应[13-15],所以实验中预先采取了措施以消除可能出现的尺寸效应的影响。根据文献[7,14],单轴压缩和压入实验中试件尺寸分别取为∅30 mm×60 mm和100 mm×100 mm×60 mm,压入位置在试件中心并取最大压入深度为30 mm以排除尺寸效应和边界影响。

1.1 变形特性

压入实验后试件的横截面如图1所示,压入过程中泡沫铝的压溃区域几乎没有向周围蔓延,而是严格限制在压头下方的区域内。变形区域位于胞元压溃的塑性区内,而此区域外的泡沫铝材料基本处于原始状态。FEP压入时压头下方压实区域呈半球形,而SEP压入时压实区域是椭球形,这与文献[7-8,10]中的结论相吻合,这主要是因为泡沫铝的压入变形是局部的不均匀变形,同时压头载荷产生的应力场也是不均匀的。

图1 压入实验后的横截面图Fig.1 Cross-sectional photographs of the specimens after indentation experiment

泡沫铝压入的另一显著特征就是撕裂线。随着压入的深入,压头下方的压实泡沫铝会逐渐侵入到更下方的未压实泡沫铝中,从而产生撕裂线并向压入深度方向扩展。相似的现象S.Ramachandra等[10]在ALPORAS泡沫铝压入实验中也观察到了,与之不同的是本文中观察到的撕裂线并不与压头压入方向平行,而是稍微有些偏离。SEP压入试验中也观察到了撕裂线的存在,但是长度很小。

对于闭孔泡沫铝在不同温度下的FEP和SEP压入,不论是变形机制还是宏观形态都没有观察到明显区别。对于撕裂线的长度,不同温度下的压入实验中也没有发现明显变化。但是由于泡沫铝较大的胞元尺寸,想要对撕裂线的长度在不同温度下的变化进行定量研究是不现实的。

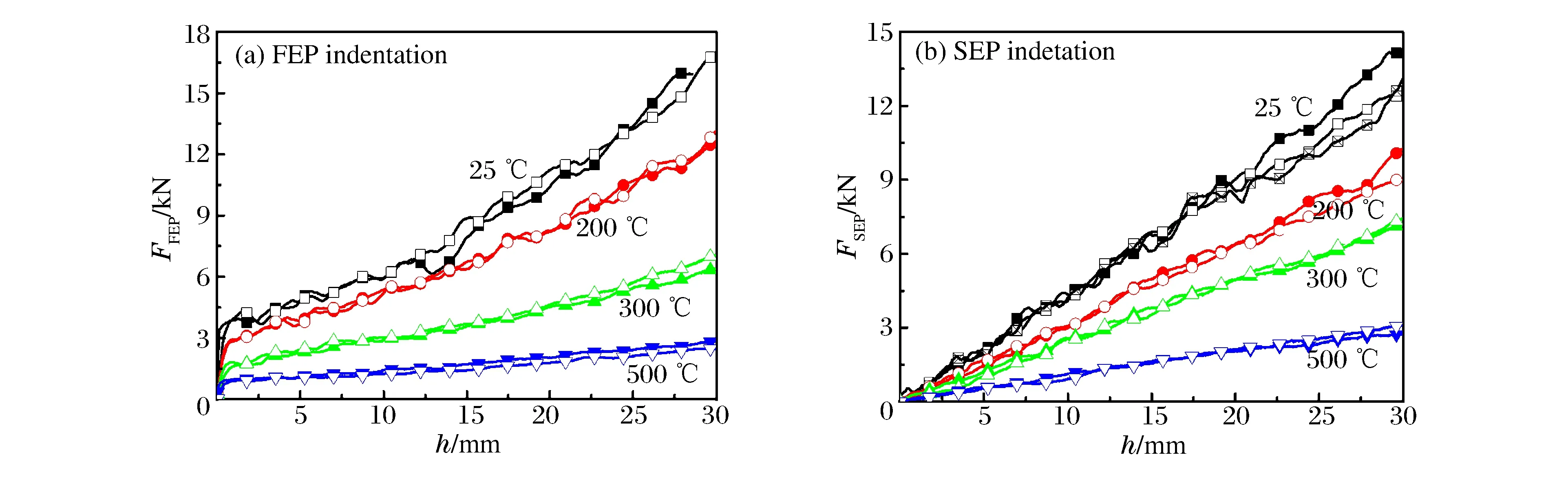

1.2 载荷位移响应

图2 不同温度下闭孔泡沫铝的压入载荷位移曲线Fig.2 Load-displacement curves of closed-cell aluminum foam at different temperatures under indentation

不同温度下的压入载荷位移曲线如图2所示,图中FFEP和FSEP分别为FEP和SEP情形下的载荷,h为压入深度位移。每种载荷工况分别给出2条曲线来说明实验结果的可重复性非常好。闭孔泡沫铝的单轴压缩曲线呈现明显的三段式:弹性段,平台段和压实段。从图2中可以看出,闭孔泡沫铝FEP压入时的载荷位移曲线与其单轴压缩曲线非常相似,总体可分为线弹性段和塑性坍塌段,并且载荷在塑性压垮段存在波动现象。这主要是因为闭孔泡沫铝的塑性坍塌是从一个胞元带到另一个胞元带传播的[4]。由于FEP压入时压头需要额外的力来撕裂压头边缘的胞元,相同温度时闭孔泡沫铝在FEP压入时的载荷明显高于单轴压缩时的载荷。可以看出,压头边缘胞元抵抗被撕裂的阻力是随着压入深度h的增大而增大的。而闭孔泡沫铝SEP压入实验得到的载荷位移曲线则明显不同,不但没有明确的峰值载荷也没有明显的弹性段,且压入载荷随压入深度的增大持续增长。压入载荷响应中的振荡是由于泡沫铝胞元胞壁屈曲、胞元带垮塌和压实等重复循环出现导致的。随着温度的升高,2种压头情况下,闭孔泡沫铝的压入载荷随压入深度的增长速率都降低。

2 FEP压入分析

闭孔泡沫铝FEP压入响应中的总载荷FFEP可拆分为2种力之和:一种是压溃压头下方泡沫铝所需的力Fc(类似于单轴压缩情况);一种是撕裂压头周边的胞元所需的力Ft,因此有

FFEP=Fc+Ft=πR2σpl+2πRΓ

(1)

式中:R是压头半径,σpl是泡沫铝的平台应力,Γ是每单位新增加面积的撕裂能。Fc等于泡沫铝平台应力和压头截面面积的乘积,Ft可以通过压头周长与撕裂能乘积得到。

李志斌[16]通过不同温度下的单轴压缩实验得到了闭孔泡沫铝准静态平台应力σpl随温度T的变化关系:

(2)

Z.B.Li等[17]通过实验研究得到了考虑温度效应和压入深度影响的闭孔泡沫铝撕裂能的经验公式:

Γ=Γ0(1-αT/Tm)+Γh(1-βT/Tm)(h/R)

(3)

式中:Γ0是当h0=0 mm、T0=0 ℃时的初始撕裂能,Γh是位移影响因子,α和β是量纲一的温度影响因子。式(3)预测结果与文献中的数据吻合较好。

联立式(1)~(3),可以得到不同温度下闭孔泡沫铝在FEP压入时的载荷响应:

(4)

图3 FEP压入载荷理论预测值与实验结果比较Fig.3 Comparison between the FEP indentation load responses of closed-cell aluminum foam from experiments and predictions at different temperatures

3 SEP压入分析

闭孔泡沫铝的SEP压入实验主要研究压入深度范围为h/R<1时的塑性压入载荷响应。忽略材料弹性模量和泊松比的影响,且不考虑压头与泡沫铝材料之间的摩擦,闭孔泡沫铝SEP压入载荷可以表示为FSEP=f(σpl,εd,R,h),其中:εd为压实应变。取σpl和R为基本量,F和h的量纲分别为[F]=[σpl][R]2和[h]=[R],应用Π定理可以得到

(5)

基于以上量纲分析可得,在闭孔泡沫铝塑性压入过程中,压入载荷F与泡沫铝的平台应力σpl成正比。

为得到式(5)右端的精确函数表达式,利用有限元软件ABAQUS对闭孔泡沫铝的SEP压入力学响应进行数值模拟。具体模型和参数设置参见文献[16]。结果显示,在不同的压实应变情况下,闭孔泡沫铝SEP压入时的量纲一压入载荷和量纲一压入深度满足如下关系:

(6)

其中参数α和β随压实应变的关系可通过拟合得到:

(7)

根据文献[2],闭孔泡沫铝的压实应变和相对密度存在如下经验关系:εd=1-1.4ρ,联立式(2)、(6)~(7)可得闭孔泡沫铝SEP压入时的压入载荷响应:

(8)

图4 SEP压入载荷理论预测值与实验结果比较Fig.4 Comparison between the SEP indentation load responses of closed-cell aluminum foam from experiments and predictions at different temperatures

将上述参数代入式(8)可得不同温度下闭孔泡沫铝SEP压入的载荷响应预测结果,结果与实验结果的比较如图4所示。结果显示,式(8)能够较好地预测泡沫铝在不同温度下的SEP压入载荷响应。

4 结 论

通过实验研究了闭孔泡沫铝在不同压头形状(平头和半球头)、不同实验温度下的准静态塑性压入力学响应。结果发现,压入过程中闭孔泡沫铝的压溃区域几乎没有向周围蔓延,而是被严格限制在压头下方的区域内,此区域以外的泡沫铝材料基本处于原始状态。同时在实验中也都观察到了压头周围产生的撕裂线。不同温度下的压入实验中,闭孔泡沫铝的变形机制和压实区宏观形态都没有观察到明显区别,撕裂线的长度也没有发现明显变化。

同时对闭孔泡沫铝在不同温度下的平头和球头压入载荷响应进行了分析。通过分析平头压入时压头的受力状态,结合泡沫铝的平台应力和撕裂能随温度的变化关系,得到了既包含温度影响也包含压入深度影响的闭孔泡沫铝平头压入载荷响应的经验公式。基于实验结果并利用量纲分析和有限元计算,同时得到了闭孔泡沫铝球头压入时的压入载荷与实验温度、泡沫铝相对密度以及压入深度的函数关系。结合具体参数,通过泡沫铝平头和球头压入载荷响应的实验结果和预测结果的比较发现,得到的经验公式都能够较好地预测实验结果,为实验设计提供指导。

[1] Gibson L J, Ashby M F. Cellular solids: Structure and properties[M]. Cambridge, UK: Cambridge University Press, 1997.

[2] Ashby M F, Evans T, Fleck N, et al. Metal foams: A design guide[M]. USA: Society of Automotive Engineers, 2000.

[3] Ruan D, Lu G, Ong L, et al. Triaxial compression of aluminium foams[J]. Composites Science and Technology, 2007,67(6):1218-1234.

[4] Ramamurty U, Kumaran M C. Mechanical property extraction through conical indentation of a closed-cell aluminum foam[J]. Acta Materialia, 2004,52(1):181-189.

[5] Li Q M, Maharaj R N, Reid S R. Penetration resistance of aluminium foam[J]. International Journal of Vehicle Design, 2005,37(2/3):175-184.

[6] Yan W, Pun C L. Spherical indentation of metallic foams[J]. Materials Science and Engineering: A, 2010,527(13/14):3166-3175.

[7] Olurin O B, Fleck N A, Ashby M F. Indentation resistance of an aluminium foam[J]. Scripta Materialia, 2000,43(11):983-989.

[8] Kumar P S, Ramachandra S, Ramamurty U. Effect of displacement-rate on the indentation behavior of an aluminum foam[J]. Materials Science and Engineering: A, 2003,347(1/2):330-337.

[9] Lu G, Shen J, Hou W, et al. Dynamic indentation and penetration of aluminium foams[J]. International Journal of Mechanical Sciences, 2008,50(5):932-943.

[10] Ramachandra S, Kumar P S, Ramamurty U. Impact energy absorption in an Al foam at low velocities[J].Scripta Materialia, 2003,49(8):741-745.

[11] 王鹏飞,徐松林,李志斌,等.高温下轻质泡沫铝动态力学性能实验研究[J].爆炸与冲击,2014,34(4):433-438. Wang Pengfei, Xu Songlin, Li Zhibin, et al. An experimental study on dynamic mechanical property of ultra-light aluminum foam under high temperatures[J]. Explosion and Shock Waves, 2014,34(4):433-438.

[12] 王鹏飞,徐松林,李志斌,等.微结构对多孔材料应变率效应影响的机理研究[J].爆炸与冲击,2014,34(3):285-291. Wang Pengfei, Xu Songlin, Li Zhibin, et al. Effect of micro-structure on the strain rate of cellular material[J].Explosion and Shock Waves, 2014,34(3):285-291.

[13] Onck P R, Andrews E W, Gibson L J. Size effects in ductile cellular solids.part I: modeling[J]. International Journal of Mechanical Sciences, 2001,43(3):681-699.

[14] Andrews E W, Gioux G, Onck P,et al. Size effects in ductile cellular solids.part II:experimental results[J]. International Journal of Mechanical Sciences, 2001,43(3):701-13.

[15] Tekoglu C, Gibson L J, Pardoen T, et al. Size effects in foams:experiments and modeling[J]. Progress in Materials Science, 2011,56(2):109-138.

[16] 李志斌.闭孔泡沫铝及其夹芯结构的高温力学行为研究[D].合肥:中国科学技术大学,2013.

[17] Li Z B, Zheng Z J, Yu J L, et al. Effect of temperature on the indentation behavior of closed-cell aluminum foam[J]. Materials Science and Engineering: A, 2012,550:222-226.

(责任编辑 王小飞)

Indentation responses of closed-cell aluminum foams at elevated temperatures

Li Zhibin

(CollegeofScience,NationalUniversityofDefenseTechnology,Changsha410073,Hunan,China)

Indentation responses and deformation characteristics of closed-cell aluminum foams under elevated temperatures were experimentally investigated by using a flat-ended punch (FEP) and a hemispherical-ended punch (SEP). Based on the quasi-static experimental results at elevated temperatures, dimensional analysis and finite element simulations are used to examine the empirical relations of the SEP and FEP indentation load responses and the indentation depth and test temperature. The theoretical predictions based on the results of the analysis are compared with the experiments. It was found that the load responses are described well by the empirical formulas for different indenters at different temperatures. This provides the basis for applying a simple indentation test to investigate the mechanical properties of metallic foams.

solid mechanics; load responses; indentation test; aluminium foam; high temperature

10.11883/1001-1455(2016)05-0734-05

2014-11-10;

2015-04-22

国家自然科学基金项目(11402299,11132012)

李志斌(1985- ),男,博士,lizhibin@nudt.edu.cn。

O342国标学科代码:13015

A