应变硬化指数模型及其在汽车前纵梁成形和回弹仿真中的应用*

余海燕,周辰晓,沈嘉怡

(同济大学汽车学院,上海 201804)

2016122

应变硬化指数模型及其在汽车前纵梁成形和回弹仿真中的应用*

余海燕,周辰晓,沈嘉怡

(同济大学汽车学院,上海 201804)

采用单向拉伸实验对汽车用TRIP600、DP600、DQSK、IF、BH300和DDQ钢板的应变硬化指数(n值)进行测定,以揭示n值随塑性应变的变化规律。通过归纳的方法建立了n值经验模型,并基于该模型进行汽车前纵梁的回弹仿真。结果表明:这6种钢板的n值均随塑性应变的增加先增大后减小;不同钢材在初始硬化水平、硬化速率和高硬化水平持续时间方面有不同表现;考虑n值随塑性应变的变化可在不同程度上提高汽车前纵梁回弹仿真的精度,最大可达25%。

应变硬化指数;塑性应变;高强度钢板

前言

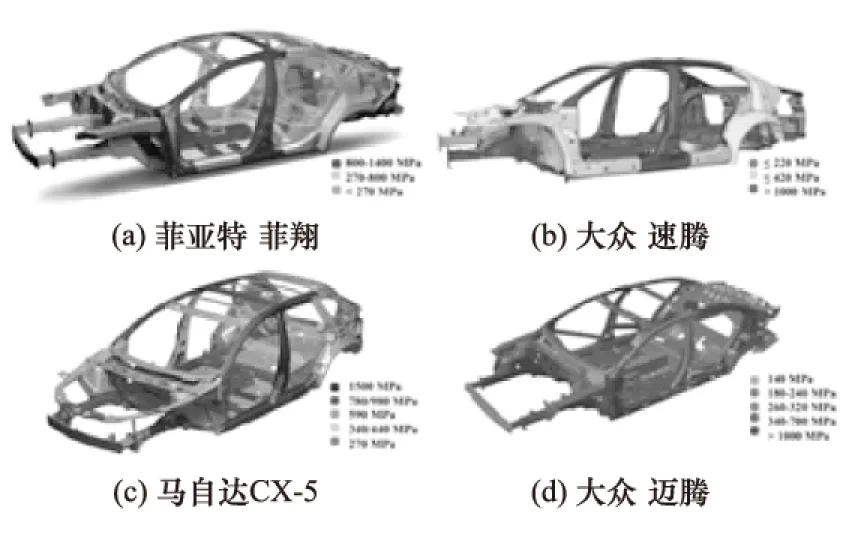

高强度钢板具有比传统低碳钢板更高的强度,在抗碰撞性能、加工工艺和成本等方面比铝、镁合金更具优势,是目前汽车车身轻量化材料的主流材料[1-2]。菲亚特的菲翔、大众的速腾与迈腾和马自达的CX-5等车型上均大量采用高强度钢板,如图1所示。一方面,这些高强度钢板主要用于车身结构件和安全件。这些零件对车身的承载和安全性能非常关键,其碰撞过程中的吸能特性是这些零件选材的一个重要依据。而影响吸能特性的关键材料参数是应变硬化指数;另一方面,车身覆盖件需要冲压加工,应变硬化性能是金属材料均匀变形能力的主要指标,很大程度上决定了材料的极限变形能力[3-4]。因此,对汽车用钢板的应变硬化性能的研究非常必要。应变硬化指数(n值)是评价金属板材塑性加工性能的关键指标之一,目前理论分析和数值计算中将n值当做恒定不变的[5-6],但有研究表明塑性变形中n值并非不变,而是随着变形量而变化。文献[7]中计算测得低碳钢在均匀拉伸变形阶段的n值随应变量的增加先上升再缓慢下降。双相钢[8-10]和TRIP钢[11]同样被证明具有多阶段应变硬化特征。文献[12]中发现DP1180双相钢的n值在低应变区随应变速率的增加而增大,在高应变区随应变速率的增加而减小。文献[13]中发现低层错能奥氏体钢由于应变诱发马氏体相变的发生,n值随应变增大呈抛物线变化。文献[14]中提出氮强化高锰奥氏体低温钢的n值随应变增大而提高。文献[15]中对不同卷取温度和冷却速率匹配所得的3种不同控轧控冷工艺条件下的复相钢的n值均随应变增大呈先升高后下降趋势,但其初始值和具体变化趋势不同。同种双相钢在不同热处理工艺后的应变硬化行为也有一定差异[16-17]。不同的组织结构[18-19]和应变硬化机制也影响着n值的变化。文献[20]中研究发现TWIP钢在低应变的位错强化阶段和高应变的孪晶强化阶段,n值为定值,在过渡阶段呈不断上升趋势。文献[21]和文献[22]中发现TRIP/TWIP钢同样具有这一特征。文献[23]中则研究了元素含量对TWIP钢的n值变化规律的影响。目前,对于高强度钢n值随应变量变化规律的研究大多针对单一材料、不同工艺条件下的同一材料以及组织结构的影响等,对多种材料n值变化规律的横向比较分析较少。

图1 高强度钢在汽车车身中的应用

本文中采用单向拉伸试验,对汽车常用相变诱发塑性钢(TRIP600)、双相钢(DP600)、冲压镇静钢(DQSK)、无间隙原子钢(IF)、烘烤硬化钢(BH300)和深冲钢(DDQ)共6种钢板的n值在塑性变形中的变化规律进行比较分析,通过对n值曲线的分段拟合,分析了不同钢板n值的变化速率,并将n值拟合公式引入到汽车前纵梁的回弹仿真中,以期为合理高效选材提供参考。

1 实验

实验所用材料有厚度1.40mm的冷轧TRIP600裸钢板,厚度1.00mm的冷轧DP600镀锌钢板,厚度1.20mm的冷轧DQSK裸板,厚度0.90mm的IF镀锌板,厚度0.71mm的BH300电镀锌板和厚度0.70mm的DDQ深冲钢板。单向拉伸试样按照GB/T 228—2010准备,取样方向为与轧制方向成0°、45°、90°方向。所有试样均采用线切割加工,切割后的试样采用砂纸打磨边缘以减少毛刺带来的应力集中。图2所示为拉伸变形后的试样。

图2 单向拉伸试样

x=lnε

(1)

y=lnσ

(2)

(3)

(4)

式中:ε为真实塑性应变;σ为真实应力。

2 实验结果与讨论

2.1 基本力学性能

图3为实验获得的6种钢板的工程应力应变曲线。可见这些钢板中除BH300钢板有明显的屈服平台外,其它钢板均呈现连续屈服的特点,这与材料的轧制工艺密切相关。对于没有屈服平台的钢板,其屈服强度取0.2%塑性应变时的应力为屈服强度。由此获得的基本力学性能参数如表1所示。

图3 实验测得工程应力应变曲线

材料屈服强度/MPa抗拉强度/MPa总延伸率/%n-TRIP600412682300 234DP600422665220 178IF215365400 232BH300315424320 177DQSK201316430 218DDQ171295460 262

TRIP600钢板和DP600钢板属于同一种强度级别的钢板,但TRIP600钢板的总延伸率显著高于DP600钢板。在塑性变形初期,即塑性应变小于0.1时,相同的塑性应变下DP600钢板比TRIP600钢板具有更高的流动应力,也即有更显著的应变硬化性能。随着塑性应变的增加,TRIP600钢板表现出强劲的后续应变硬化能力,这一点对于汽车安全部件,如汽车的保险杠、前后纵梁和车门防撞杆等的设计尤为重要。

IF钢和BH300钢强度级别相近,IF钢的总延伸率达到40%,具有非常优异的深冲性能,适合于制造汽车复杂覆盖件。BH300为烘烤硬化钢板,由于BH钢是在IF钢种的基础上通过调整Nb和Ti的含量,使BH钢中仍然含有一定数量的间隙原子,因此这种钢板具有比IF钢更高的强度,而且在烘烤温度下能发生固溶强化,即具有烘烤硬化特性。BH钢主要应用在汽车外壳上,冲压之后的烤漆过程中,间隙原子会在烤漆温度下进行时效,使钢在成形后强度得到提高。DDQ钢和DQSK钢的强度级别以及延伸率基本相同,DQSK的强度略高而DDQ钢板的延伸率稍大,均属于冲压性能极优的深冲钢系列。

2.2 瞬时n值

根据上述实验获得的瞬时n值随塑性应变的变化如图4所示。可见,所有这6种钢板的n值均随塑性应变变化,在塑性变形初期n值快速上升,然后递增降低直至n值达到一个峰值,峰值之后n值逐渐减小,减小的显著低于变形初期增加的。而且不同材料的n值曲线峰值位置、初期增加的速率和峰值之后的递减速率都不同。

图4 实验测得各钢板瞬时应变硬化指数n值

图5 分段拟合n值曲线(TRIP600)

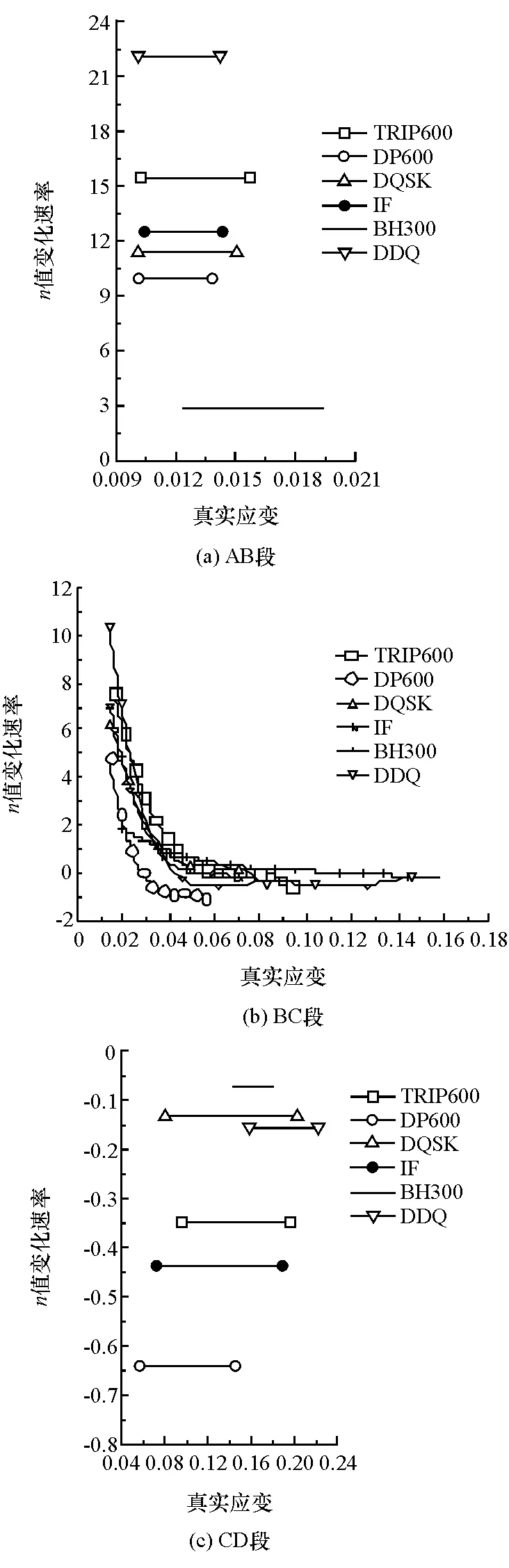

将每条n值曲线分为3段,即AB与CD两个线性段和BC一个曲线段,如图5所示。其中A点为曲线的最左端点,也就是1%塑性应变处;B点位置的确定方法是要求AB段数据点的线性拟合相关性系数R2不小于0.99时数据点取为B点,并令AB段的拟合函数为n=k1ε+b1;同理,C点位置的获取是通过线性拟合CD段数据点,当CD段的线性相关性系数R2达到0.99时的左端数据点为C点,令CD段的拟合函数为n=k2ε+b2。余下的数据归为BC段,考虑到多项式后续求导较为方便、拟合精度易满足相关性系数R2≥0.99的要求,同时取4次多项式拟合n值曲线时满足其在相应塑性应变范围内只有一个拐点的要求,对BC段数据点采用4次多项式拟合,获得函数n=aε4+bε3+cε2+dε+e。具体的函数表达式见表2。在此基础上定义n值随应变的变化速率vn为

表2 n值曲线三段拟合函数

(5)

由此可得AB段、BC段和CD段上的n值变化速率分别由式(6)~式(8)确定。

AB段:vn=k1

(6)

BC段:vn=4aε3+3bε2+2cε+d

(7)

CD段:vn=k2

(8)

图6为AB段、BC段和CD段上的n值变化速率。由图6(a)可知,在变形初期,即AB段,DDQ钢具有最大的n值增加速率,其次是TRIP600钢板,IF钢板和DQSK钢板的n值变化速率相近,BH300钢板的n值增加最慢。

图6 n值变化速率

图6(b)为根据式(7)和表2数据绘出的BC段n值变化速率。由图可见,BC段n值变化速率变化剧烈,随着塑性应变增加急剧减小,然后逐渐趋近一个数值,有的为正值,有的为负值。vn值为正值说明n值仍在增加;vn为负值说明n值在减小。

vn曲线与横坐标轴的交点为n值曲线的极大值点,即峰值点。如TRIP600钢板在ε=0.082时vn值为0,即在此应变之前TRIP600钢板的硬化水平持续上升,过了峰值后平缓下降。同理可得其它5种材料的n峰值点曲线与横坐标轴的交点处应变分别为0.03(DP600),0.041(DDQ),0.063(IF),0.076(DQSK)和0.128(BH300)。由此可得强度级别相当的DP600钢板与TRIP600钢板,TRIP600钢板不仅有较大的延伸率,而且具有较大应变区间的高应变硬化水平。也就是说,TRIP600钢板可在更大变形范围内保持着较高的塑性应变硬化水平,而DP600钢板虽然也具有较高的初始应变硬化水平,但其在塑性变形开始后不久就较快衰减,维持高应变硬化水平的应变区间较短。由于这两种钢板多用于汽车安全部件,要求通过自身的变形来吸收碰撞能量,应变硬化能力则是决定这些部件自身塑性变形的关键参数之一,n值越大,材料对相同塑性变形产生的变形抗力越大。因此从该角度出发,TRIP600钢板比DP600钢板更适合用于汽车安全部件。

余下几种强度较低的钢板BH300,IF,DQSK和DDQ中,vn曲线零点对应的应变由大到小依次是BH300,DQSK,IF和DDQ钢板。虽然BH300的vn曲线与横坐标轴交点的应变最大,故能在一段较长的应变区间内均保持n值增加,但其在整个塑性应变范围内vn值的变化均较小,这说明BH300钢板的整体硬化水平较稳定,随着塑性应变的增加其增加幅度也不大。如果将其它几种钢板的n值变化速率比喻为“一泻千里的瀑布型”,那么BH300钢板的n值变化则属于“小溪细水长流型”。这种特性使BH300钢板的应变硬化性能比较稳定,有利于保证材料在较大的塑性应变范围内具有一定的硬化水平;另一方面,BH300具有烘烤硬化特性,即冲压成形后的烘烤过程中,材料的强度能提高30~80MPa,因此这种钢板可用于车身零件的外板,不仅具有优良的冲压成形性,同时还有较好的抗凹性。DQSK,IF和DDQ 3种钢板的vn曲线非常相近,变化规律基本相同,因此这3种钢板虽然具有不同的初始硬化水平,但具有相近的应变硬化变化速率。

图6(c)是根据式(8)和表2中数据绘出的CD段n值变化速率。如前所述,CD段n值与塑性应变呈线性变化,n值持续减小,因此变化速率为恒定的负值。vn的绝对值越大说明n值减小的速率越快。由图可见,DP600具有最大的vn绝对值,而BH300具有最小的vn绝对值。同时TRIP600,DP600和IF钢板的vn绝对值远大于DDQ,DQSK和BH300钢板;DP600的vn值约为TRIP600的2倍,这说明DP600钢板在塑性变形后期的应变硬化指数下降比TRIP600钢板快;与其它5种钢板相比,BH300的vn绝对值要小一个数量级,这说明BH300钢板的n值减小很不明显。

3 仿真与结果分析

3.1 成形与回弹仿真

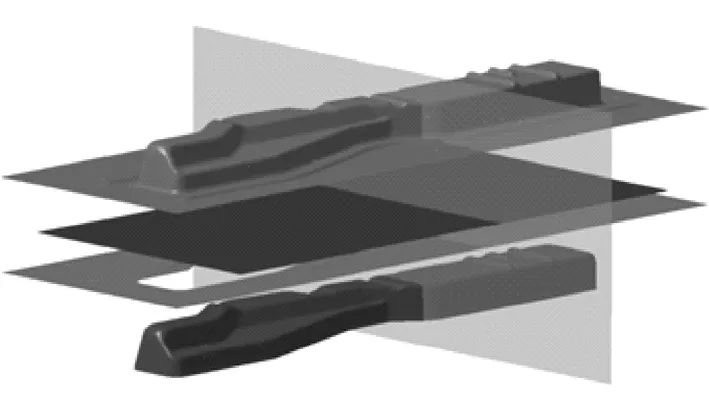

为进一步分析应变硬化指数对塑性成形性的影响,采用Autoform软件对上述6种钢板的汽车前纵梁进行拉深、修边和回弹的全成形工序仿真,其成形模型如图7所示。采用矩形毛坯板料尺寸为1300mm×630mm。

图7 成形模型轴测图

3.2 成形性分析

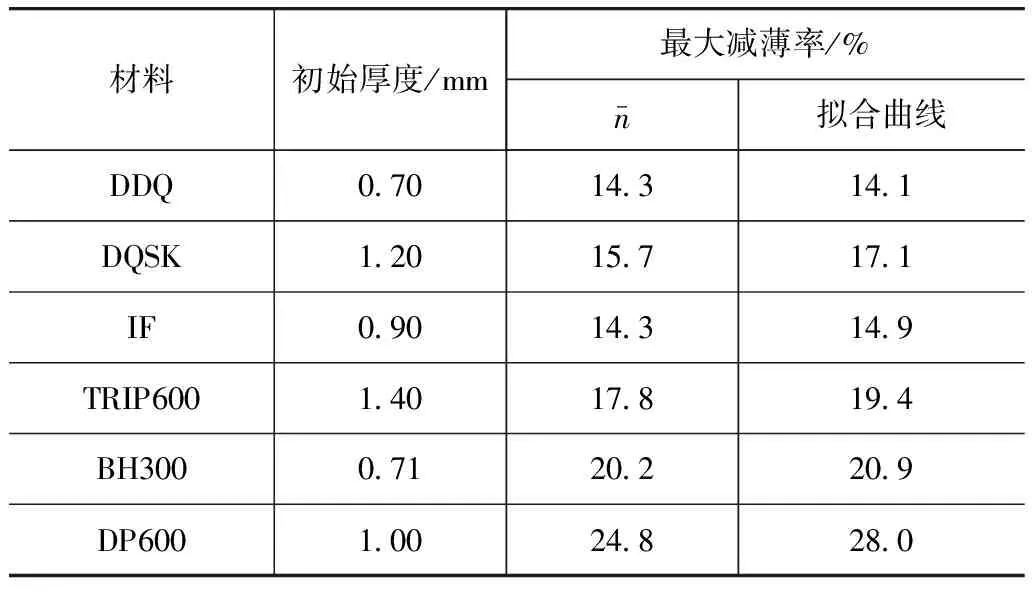

表3 采用不同材料模型的成形性指标

3.3 回弹结果分析

图8 采用不同n值的回弹前后截面轮廓及回弹量的测量(DDQ)

如图7所示,截取前纵梁关键横截面,比较采用恒定n值与n值曲线仿真获得的截面曲线,即z向最大位移量,DDQ材料的回弹测量结果如图8所示。图8中横坐标和纵坐标分别代表该横截面在宽度方向和高度方向的相对坐标x和z。选取该截面轮廓z坐标的变化量作为回弹的度量指标,不同材料的测量结果如表4所示。

表4 采用不同材料模型的截面z向最大位移量 mm

由表4可见,BH300的回弹量最小,而TRIP和DP钢的回弹量最大。不考虑其他因素,n值的增大会在一定程度上使回弹量减小,这是因为n值大意味着材料流动性能较好,各处变化均匀,板料内残余应力相应较小[24]。可以看到,大部分钢板基本符合这一规律,变形过程中总体应变硬化水平较低的材料回弹较严重。TRIP钢虽然具有较好的应变硬化性能,但由于其屈服强度较高,且在变形过程中发生相变,而钢板的弹性模量基本相同,因此屈服时的弹性应变量比强度低的钢板大。这样就产生弹性应变在总应变中所占比例较高,因而TRIP600钢回弹比其它材料更严重。

比较采用两种材料模型得到的回弹结果发现,大部分钢板的回弹量在考虑n值变化规律时都要小于将n值取作恒定值时,其中,DDQ材料减小的幅度最大,达24.9%。这说明是否考虑n值的变化对回弹仿真精度的影响不应忽略。

4 结论

采用单向拉伸实验研究了TRIP600,DP600,IF,DQSK,BH300和DDQ 6种钢板的应变硬化指数随塑性应变的变化规律。根据n值变化规律,将n-ε曲线分为3段,对每段进行了多项式函数拟合。采用求导的方法获得这6种钢板每段的n值变化速率vn曲线,对其变化规律进行了详细讨论,并将n值模型引入到汽车前纵梁的回弹仿真,获得如下结论。

(1) 所研究的6种钢板的应变硬化指数均随塑性应变的增加先增大而后减小,并非恒定不变。

(2) 应变硬化指数随应变的变化可分为3段。变形初期n值与塑性应变呈线性增加,随后是呈马鞍形的变化规律,即先增加到一个极值然后减小。变形后期n值与塑性应变呈线性减小。

(3) 不同钢板在初始硬化水平、硬化速率和高硬化水平持续时间方面有不同表现;DP600的n值变化最快,n值增加的应变区间最短,而相同强度的TRIP600钢板不仅具有较高的初始硬化水平,而且具有较大的n值增加的应变区间。DDQ钢板具有最快的n值增加速率。BH300钢板具有较低的初始硬化水平。

(4) 考虑n值的演变,其对汽车前纵梁的回弹仿真精度的影响最大可达25%。

[1] 王广勇,王刚.高强度钢在汽车轻量化中的应用[J].汽车工艺与材料,2011(1):1-5.

[2] 冯美斌.汽车轻量化技术中新材料的发展及应用[J].汽车工程,2006,28(3):213-220.

[3] 武晋,毕大森,张建,等.B180H1钢板成形性能研究[J].材料开发与应用,2007,32(6):64-67.

[4] SENUMA T. Physical metallurgy of modern high strength steel sheets[J]. ISIJ International,2001,41(6):520-532.

[5] 王攀,邓兆祥,褚志刚.考虑冲压引起板厚变化的油底壳模态分析[J].汽车工程,2007,29(12):1106-1109.

[6] 韩建保,云志刚,韩双庆,等.汽车覆盖件拉深成形拉深筋作用仿真研究[J].汽车工程,2004,26(2):236-239.

[7] 方健,魏毅静,王承忠.拉伸应变硬化指数的解析测定及力学分析[J].塑性工程学报,2003,10(3):12-17.

[8] HERTELÉ S, DE WAELE W, DENYS R. A generic stress-strain model for metallic materials with two-stage strain hardening behaviour[J]. International Journal of Non-Linear Mechanics,2011,46(3):519-531.

[9] MOVAHED P, KOLAHGAR S, MARASHI S P H, et al. The effect of intercritical heat treatment temperature on the tensile properties and work hardening behavior of ferrite-martensite dual phase steel sheets[J]. Materials Science and Engineering A,2009,518(1):1-6.

[10] COLLA V, DE SANCTIS M, DIMATTEO A, et al. Strain hardening behavior of dual-phase steels[J]. Metallurgical and Materials Transactions A,2009,40(11):2557-2567.

[11] SHI J, SUN X, WANG M, et al. Enhanced work-hardening behavior and mechanical properties in ultrafine-grained steels with large-fractioned metastable austenite[J]. Scripta Materialia,2010,63(8):815-818.

[12] 代启锋,宋仁伯,范午言,等.DP1180双相钢在高应变速率变形条件下应变硬化行为及机制[J].金属学报,2012(10):1160-1165.

[13] 张旺峰,陈瑜眉,朱金华.低层错能奥氏体钢的变形硬化特点[J].材料工程,2000(2):25-27.

[14] 付瑞东,邱亮,王存宇,等.氮强化高锰奥氏体低温钢的拉伸应变硬化行为[J].材料研究学报,2005,19(2):193-199.

[15] 李龙,丁桦,杜林秀,等.低碳铁素体贝氏体复相钢的拉伸应力-应变曲线分析[J].材料热处理学报,2007,28(5):46-50.

[16] 赵征志,叶洁云,汪志刚,等.高强度冷轧双相钢应变硬化行为[J].沈阳工业大学学报,2013(1):36-40.

[17] DAS D, CHATTOPADHYAY P P. Influence of martensite morphology on the work-hardening behavior of high strength ferrite-martensite dual-phase steel[J]. Journal of Materials Science,2009,44(11):2957-2965.

[18] AKBARPOUR M R, EKRAMI A. Effect of ferrite volume fraction on work hardening behavior of high bainite dual phase(DP)steels[J]. Materials Science and Engineering A,2008,477(1):306-310.

[19] KUMAR A, SINGH S B, RAY K K. Influence of bainite/martensite-content on the tensile properties of low carbon dual-phase steels[J]. Materials Science and Engineering A,2008,474(1):270-282.

[20] 周小芬,符仁钰,苏钰,等.Fe-Mn-C系TWIP钢的拉伸应变硬化行为研究[J].钢铁,2009(3):71-74.

[21] 丁昊,丁桦,唐正友,等.18.8%MnTRIP/TWIP钢拉伸应变硬化行为[J].材料研究学报,2009,23(4):375-379.

[22] DING H, DING H, SONG D, et al. Strain hardening behavior of a TRIP/TWIP steel with 18.8% Mn[J]. Materials Science and Engineering A,2011,528(3):868-873.

[23] JEONG K, JIN J E, JUNG Y S, et al. The effects of Si on the mechanical twinning and strain hardening of Fe-18Mn-0.6 C twinning-induced plasticity steel[J]. Acta Materialia,2013,61(9):3399-3410.

[24] 戚鹏,辛献杰,王永智.工艺参数和材料性能对板料成形回弹的影响[J].锻压装备与制造技术,2007,42(1):37-40.

Strain Hardening Index Model and Its Application to the Formingand Springback Simulation of a Front Side Rail

Yu Haiyan, Zhou Chenxiao & Shen Jiayi

SchoolofAutomotiveEngineering,TongjiUniversity,Shanghai201804

The strain hardening indexes (n-value) of TRIP600, DP600, DQSK, IF, BH300 and DDQ steels for motor vehicles are measured by uniaxial tensile tests to reveal the rule of n-value varying with plastic strain, and an empirical model for n-value is created, with which a spring-back simulation on a front side rail is conducted. The results indicate that with the increase of plastic strain, the n-value of all six steel sheets rises first and then falls. Different steels have different behaviors in respects of hardening level, the rate of strain hardening and the duration of high hardening level. The consideration of n-value varying with plastic strain can, to different extents, enhance the accuracy of spring-back simulation for front side rail, up to 25% at most.

strain hardening index; plastic strain; high strength steel

*国家自然科学基金(51175382)和中央高校基本科研业务费专项资金(20113169)资助。

原稿收到日期为2015年1月8日,修改稿收到日期为2015年4月7日。