梯度强度热成形零件抗撞性能的仿真与优化*

盈 亮,余 洋,张富博,赵 曦,胡 平

(1.工业装备结构分析国家重点实验室,大连 116024; 2.大连理工大学汽车工程学院,大连 116024)

2016110

梯度强度热成形零件抗撞性能的仿真与优化*

盈 亮1,2,余 洋2,张富博2,赵 曦2,胡 平1,2

(1.工业装备结构分析国家重点实验室,大连 116024; 2.大连理工大学汽车工程学院,大连 116024)

采用动态显式有限元算法,以碰撞冲击过程中B柱的吸能量和最大侵入量为评价指标,研究了梯度强度热成形零件在车身侧撞过程中的抗撞性能。分析了梯度强度排布对侧撞抗撞性能的影响,并与均匀强度的B柱进行对比;同时,基于响应面和试验设计方法建立了典型梯度强度热成形B柱的侧撞抗撞性能预测模型,并在此基础上对梯度强度B柱复合结构进行了多目标优化。结果表明:梯度强度排布方式对车身B柱的抗撞性能影响显著,具有最佳排布的梯度强度B柱的抗撞性能明显优于均一强度的B柱,多目标优化可进一步提高梯度强度热成形车身侧围结构的综合抗撞性能。

热成形;梯度强度材料;侧撞;响应面模型;多目标优化

前言

汽车的轻量化和安全性需求使高强度钢在汽车碰撞结构件中的应用越来越普遍,已成为汽车行业的发展趋势。然而,高强度钢成形后再加工困难、与相邻零部件连接困难及碰撞过程中存在刚性大、吸能性较差等问题。为达到保证车身结构件整体刚度要求且兼顾其碰撞吸能的目的,结构件应设计成不同部位具有不同的强度性能[1-2]。梯度强度材料(gradient strength material, GSM)是指构成材料的要素(组成、结构)沿尺寸方向(横向、厚向)由一侧向另一侧呈连续梯度变化,从而使材料性质和功能也呈梯度变化的新型材料[3]。目前,车身结构中多采用激光拼焊(TWB)的方法来实现不同强度材料的梯度性能分布,但该工艺复杂、成形难度大、成本昂贵,且大多只能实现两种材料的差异化拼接,无法满足多种强度分布连续过渡的功能性要求[4]。

高强度钢板热成形技术除具有成形性好、回弹小和强度高的显著优点外,还可通过控制板料不同位置的淬火冷却速度,来实现冲压零件在不同位置获得不同的强度,即实现同一厚度零件性能的差异化分布,且不同区域之间的强度可以平滑过渡。因此,基于选择性冷却的热成形工艺制造梯度性能分布的汽车结构件技术已经得到普遍关注[5-6]。通过控制模具温度,改变热成形过程中零部件不同区域的淬火速率,从而控制最终零部件各区域中的马氏体组织体积分数,来实现零部件不同区域的不同强度。该方式可充分实现模具各个区域温度的控制,最终得到可控性很好的梯度强度材料,且生产的结构件在截面方向的力学性能也可连续变化[7],车身中B柱零件作为防撞性典型结构[8],可采用该方法制备为具有梯度强度分布的零件。目前针对梯度强度热成形结构件的研究主要集中在不同冷却速率下的力学性能与微观组织预测[9]、分区冷却模具设计[2]、“热-力-相”多场耦合模型建立和热力学模拟分析[10-11]等方面,而基于抗撞性评价建立热成形B柱梯度强度分布规律的优化研究却很少见。

本文中通过基础工艺试验制备了具有不同屈服强度分布性能的热成形材料,建立了屈服强度与重要工艺参数,如模具温度之间的关系。进一步基于典型车身B柱侧撞模型,以具有梯度强度分布的B柱结构件代替传统单一强度性能B柱,以侵入量、吸能特性为优化目标,采用响应面和径向基函数近似模型,对热成形梯度强度分布特征的车身B柱结构件进行多目标优化,进而为改善车身抗撞性能和指导功能化零部件结构设计提供新思路。

1 TRB热成形梯度强度材料的性能研究

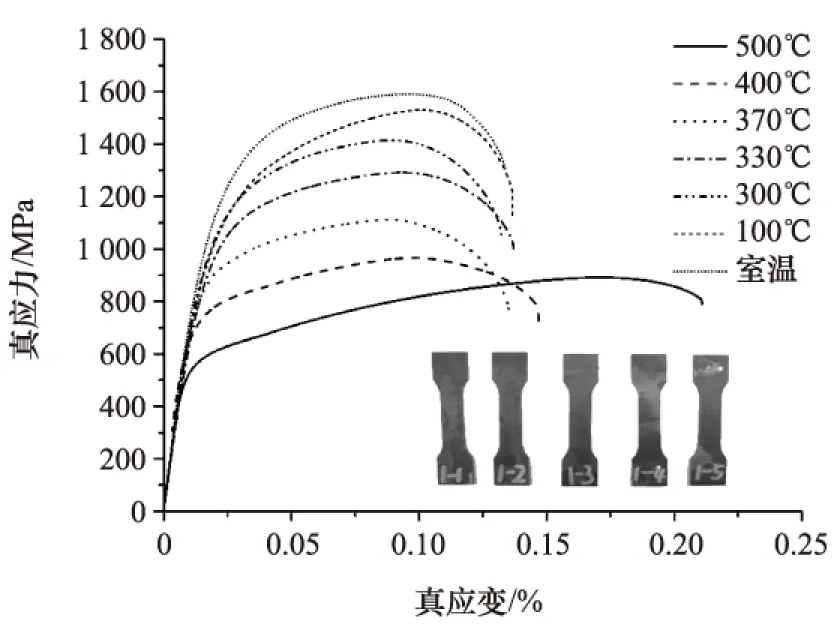

所研究的材料为热成形22MnB5高强度钢板,牌号BR1500HS。梯度强度工艺性能研究所用试验装置为具有加热功能的平板变温模具,详见文献[12]。试验所得不同模具温度条件下的拉伸曲线如图1所示。

图1 不同模具温度时的材料拉伸曲线

由图1可知,模具温度越高,所得热冲压板材的强度越低。这是由于模具温度的升高会导致板料淬火过程中冷却速率降低,进而影响板料相变转化导致。为建立模具温度和板材屈服强度之间的关系,可采用类反比函数模型来描述,建立的非线性回归方程为

(1)

式中:σs为屈服强度;Tm为模具温度;a,b,c为常系数。

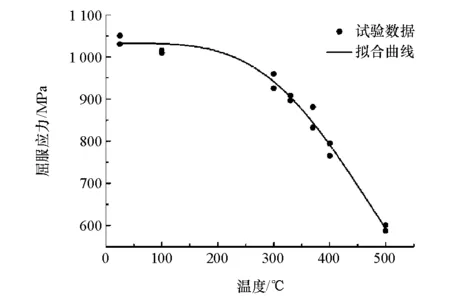

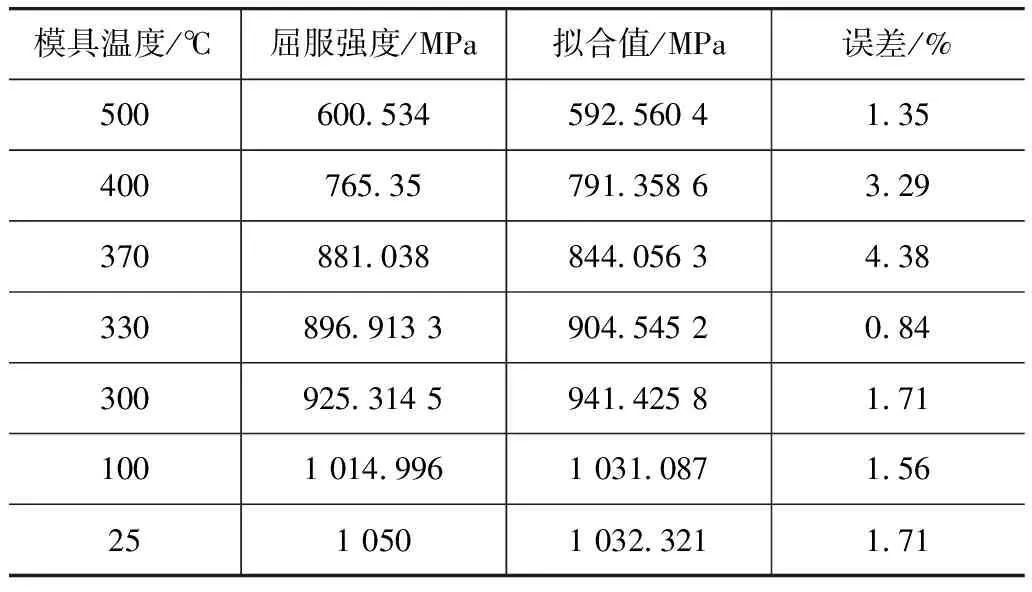

采用非线性回归方程对屈服强度模具关系进行拟合,拟合后常系数的数值分别为a=9.69×10-4,b=1.2×10-14,c=3.9924。热成形钢板屈服强度-模具淬火温度曲线如图2所示。

图2 热成形钢板屈服强度-模具淬火温度曲线

采用可靠性系数R2对拟合方程进行可靠性检验,R2定义为

(2)

R2越接近于1,曲线拟合效果越好。代入试验数据,求得R2=0.98243,接近于1,可见用该模型来拟合热成形钢板淬火后的屈服强度-模具温度关系比较理想。进一步基于拟合模型获得不同模具温度下材料屈服强度试验值与拟合值,如表1所示。结果表明,梯度强度结构件优化时可选用的屈服强度范围为592~1 032MPa;而基于试验的屈服强度-模具温度拟合方程可为优化结果提供有效的工艺指导。

表1 不同模具温度下板料屈服强度和拟合值

本文的研究基于某款A级车典型B柱模型进行。优化所选材料的基础方案为当前市场上广泛应用的高强度钢DP1180,其屈服强度大约为826MPa,抗拉强度为1 180MPa,能充分保证汽车的防撞性能,安全系数高。研究首先根据这一基础方案进行碰撞模拟,以根据碰撞结果和相关标准确定分块数量和分块区域,然后在此基础上进行材料的梯度性能优化。

2 数值模拟

2.1 典型车身梯度强度B柱侧撞模型

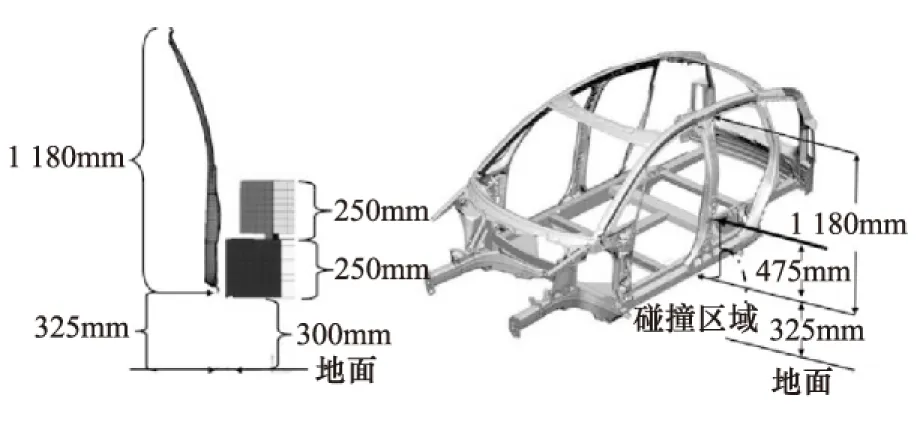

参照《C-NCAP中国新车评价规程》和《GB 20071—2006汽车侧面碰撞的乘员保护》中规定的具体尺寸和质量参数建立侧撞模型,并基于动力显式有限元软件LS-DYNA建立有限元模型。B柱垂直长度L=1 180mm,根据标准规定建立碰撞块与B柱的相对位置和碰撞区域。模型单元均采用四面体壳单元,网格大小均为5mm。碰撞块与B柱之间采用Surface_to_Surface接触模型,B柱各个强度层之间采用共节点处理,B柱上下边缘周边施加全约束条件。碰撞块冲击初速度为50km/h,碰撞块质量为100kg,碰撞时间设为100ms。梯度强度B柱侧撞仿真计算模型如图3所示。

图3 梯度强度B柱侧面碰撞计算模型

2.2 基于侧面碰撞的评价指标

B柱作为侧撞过程中最重要的防护结构件,其置于B柱内侧与被保护人员和物品的距离通常很近,因此将B柱在侧面碰撞过程中的最大变形量Dmax作为B柱碰撞过程中的重要指标之一。同时,为综合评定B柱结构件在碰撞过程中的性能,需对零部件在碰撞过程中的吸能特性进行评测。将吸能量(EA)定义为碰撞过程中结构吸收的总能量,并作为梯度强度B柱防撞性能的另一个重要评价指标。

3 仿真结果分析

3.1 有限元模型的验证和梯度强度B柱的构建

计算结果的正确性可根据碰撞过程的能量守恒进行判断,碰撞过程的能量变化曲线如图4所示。由质量块初始速度和质量可知,初始总能量为9.65kJ,碰撞过程中由于B柱的变形使内能增加,动能减小。碰撞结束后,动能减小到接近于0,内能增加与总能量相近,整个过程总能量保持不变,沙漏能小于总能量的7%。

图4 B柱碰撞过程能量变化

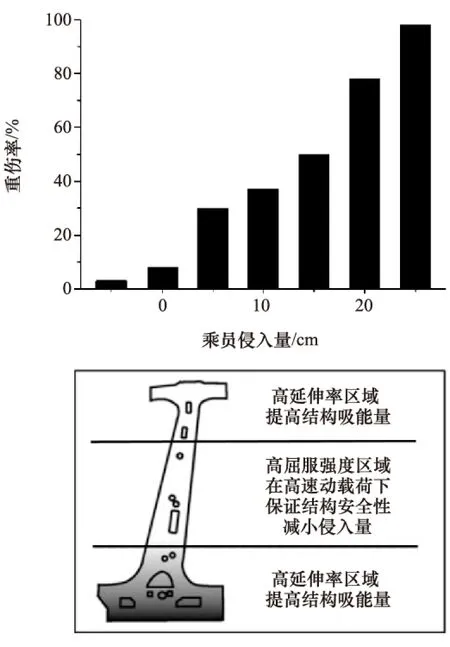

图5为梯度强度B柱性能分块标准。根据美国NASS法规可知,当乘员侵入量达到8cm及以上时很容易产生重伤,因此以碰撞后B柱沿碰撞方向侵入量是否超过8cm为界。同时,兼顾选择性热成形方法的制造工艺性,可沿B柱纵向将其分为3个具有不同屈服强度分布的功能区域。

图5 梯度强度B柱性能分块标准

图6为梯度强度B柱侧撞侵入量云图。可以看出,B柱中间部位位移量大,两端位移量小,因此可依据位移量是否超过8cm将B柱分成3部分,即B柱上部长度d1=375.3mm,中部长度d2=537.5mm,下部长度d3=267.2mm。相应的上部、中部、下部的屈服强度在后文中以σup,σmiddle和σbottom加以表示。

图6 梯度强度B柱侧撞侵入量云图

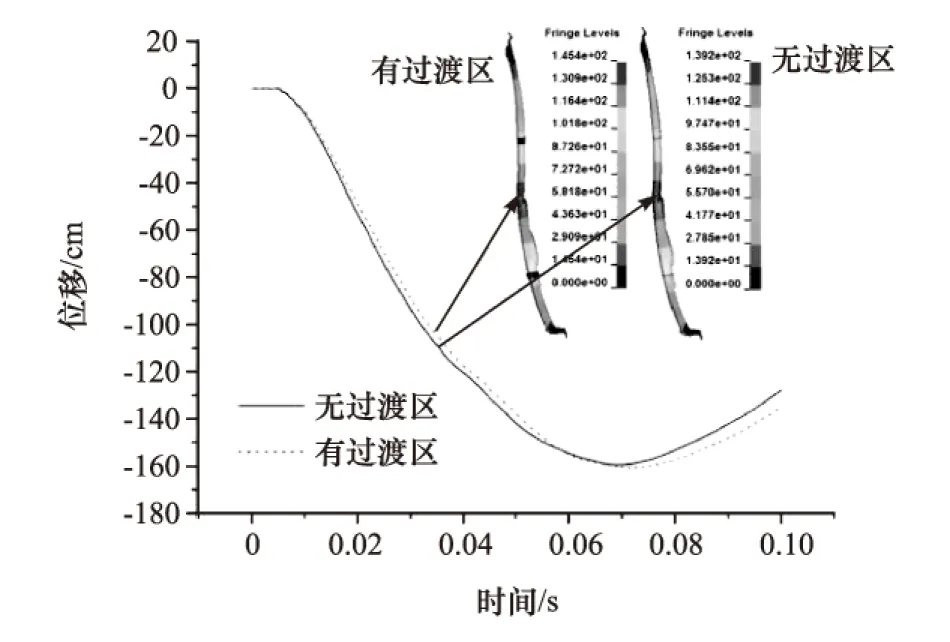

由于在实际生产制造中,模具分区冷却工艺会在部件分区部位产生10~30mm的强度过渡区域[10]。为验证过渡区域对B柱分块的影响,对强度分布为:σup=826MPa,σmiddle=910MPa,σbottom=826MPa的梯度强度B柱模型在过渡区域赋予20mm的10层均匀强度过渡带,并进行仿真对比。碰撞后的位移结果和应力分布云图如图7所示。可见,过渡区域对梯度强度B柱碰撞结果影响较小,在后续优化仿真计算中可忽略过渡区域对整体抗撞性的影响。

图7 有无过渡区对梯度强度B柱抗撞位移-时间的影响

3.2 梯度强度分布对碰撞性能的影响

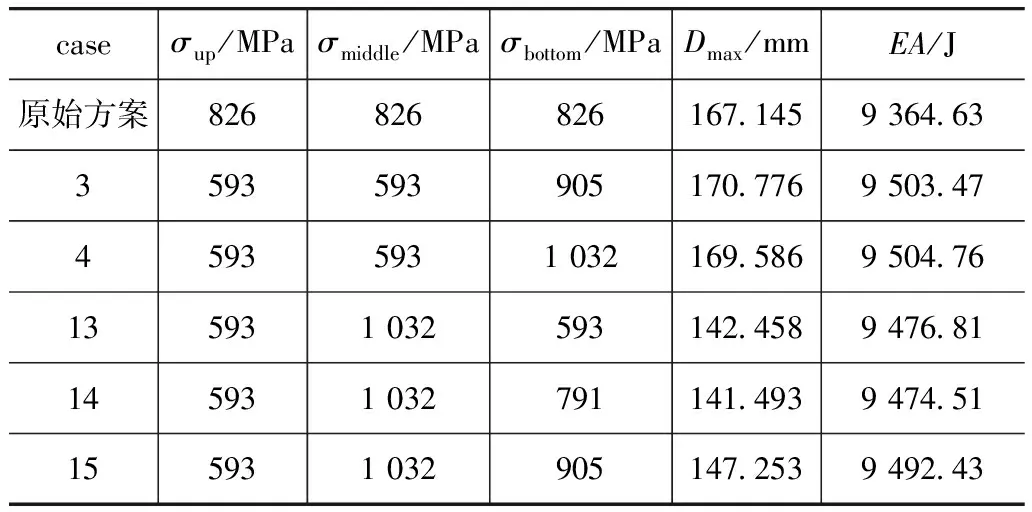

对于3部分梯度强度分布方案,初选500,400,330和25℃模具温度所对应的屈服强度值:592.56,791.36,904.55和1 032.32MPa,分别进行排列组合,共有64种不同工况。以最大侵入量Dmax、吸能EA为评价指标,对64种强度排布的梯度强度B柱进行侧撞有限元仿真分析,结果如图8所示。其中,case1、22、43、64为均一强度B柱的碰撞结果。

图8 梯度强度B柱不同强度分布下的吸能与侵入量关系

可以看出,不同梯度强度排布的B柱碰撞性能差异化明显。当材料为均一强度时,最大侵入量Dmax与吸能量EA呈负相关关系,即存在最大侵入量减小与吸能量EA增加的矛盾;而当材料呈梯度强度排布时,则可以克服这种负相关关系,得到侵入量小且吸能量大的梯度强度B柱。当中部强度σmiddle取1 032.32MPa时,即B柱强度分布呈现中间强度大于等于两端的排布时,吸能增加,侵入量明显减小,表现为图中的case 13、14、15方案。这主要是因为最大侵入量出现在B柱中间部位,当两端强度较小时,有效地起到了吸能作用,同时帮助中间部位减小其位移量,从而达到减小侵入量的目的;当中部强度σmiddle取592.56MPa时,即B柱强度分布呈现中间强度小于等于两端的排布形式时,吸能增加,位移量增大,表现为图中的case 3、4号方案。这主要是因为中间强度低,侵入量增加,吸能性显著加强,两侧部分无法起到分担能量的作用。典型方案的碰撞结果如表2所示。由于B柱在车身整体结构中主要起到保护乘员的作用,应优选侵入量小、同时兼顾吸能的强度分布方案。由此可见,梯度强度B柱的性能分布应选择呈现σup≤σmiddle≥σbottom排布的设计,且中部强度σmiddle足够大时,梯度强度B柱的综合防撞性能可显著提高。

表2 典型梯度强度B柱屈服强度排布方案碰撞结果

4 基于梯度强度热成形零件侧撞仿真优化

4.1 优化问题定义

为了进一步提高梯度强度B柱防撞性能,在上述case 13、14、15的相对屈服强度排布顺序的基础上,以3部分的屈服强度σs为设计变量,以吸能量EA最大化、最大侵入量Dmax最小化为目标,以原始DP1180材料的最大侵入量的上限和吸能量的下限为约束条件,定义梯度强度B柱防撞性的多目标优化问题为

(3)

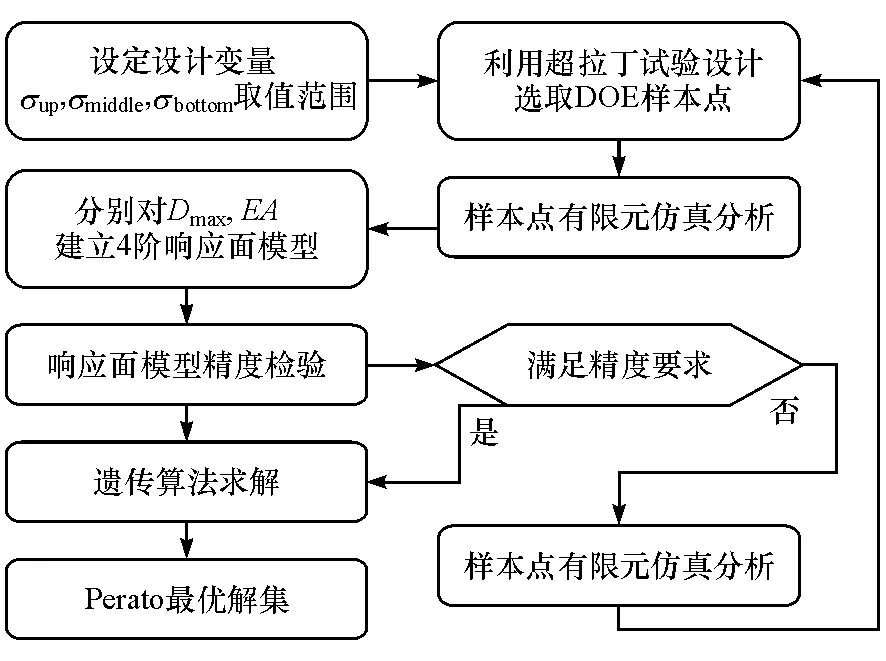

为提高求解效率,优化过程中采用4阶响应面(response surface method, RSM)近似模型代替原有限元仿真模型进行分析,如图9所示。其流程为:首先,通过超拉丁试验设计方法(DOE)选取设计域内50个样本点进行有限元仿真分析;接着,基于样本点的仿真结果建立4阶响应面近似模型,并对响应面模型的拟合精度进行评估;最后利用NSGA-II多目标优化算法基于响应面模型进行优化求解,得到式(3)优化问题的Pareto最优解集。

图9 多目标优化流程图

4.2 响应面模型的建立与检验

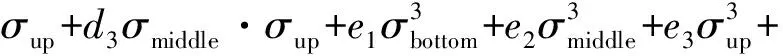

基于4阶多项式对最大侵入量Dmax和吸能量EA建立响应面模型,得到拟合公式为

(4)

式中:y(Dmax/EA)代表Dmax和EA的构造函数,在最大侵入量Dmax的拟合关系中:a=948.62,b1=-0.14,b2=-4.11,b3=0.38,c1=-8.85×10-5,c2=0.0076,c3=-0.00048,d1=0.000135,d2=-6.825×10-5,d3=6.339×10-5,e1=3.541×10-7,e2=-6.427×10-6,e3=2.526×10-7,f1=-2.019×10-10,f2=2.00×10-9,f3=-3.619×10-11;在吸能量EA拟合关系中:a=9356155.781,b1=7149.108,b2=9366.325,b3=-13582.111,c1=-12.272,c2=-20.102,c3=24.668,d1=-0.273,d2=-0.257,d3=-1.059,e1=0.00975,e2=0.0195,e3=-0.0190,f1=-2.837×10-6,f2=-6.643×10-6,f3=5.586×10-6。通过随机选取5个样本点对响应面模型精度进行检验。表3列出了5个样本点的有限元分析(FEA)结果、响应面模型(RSM)预测结果和相对误差值。可以看出,4阶多项式响应面模型预测结果的仿真误差均在1%以内,具有很高的拟合精度。

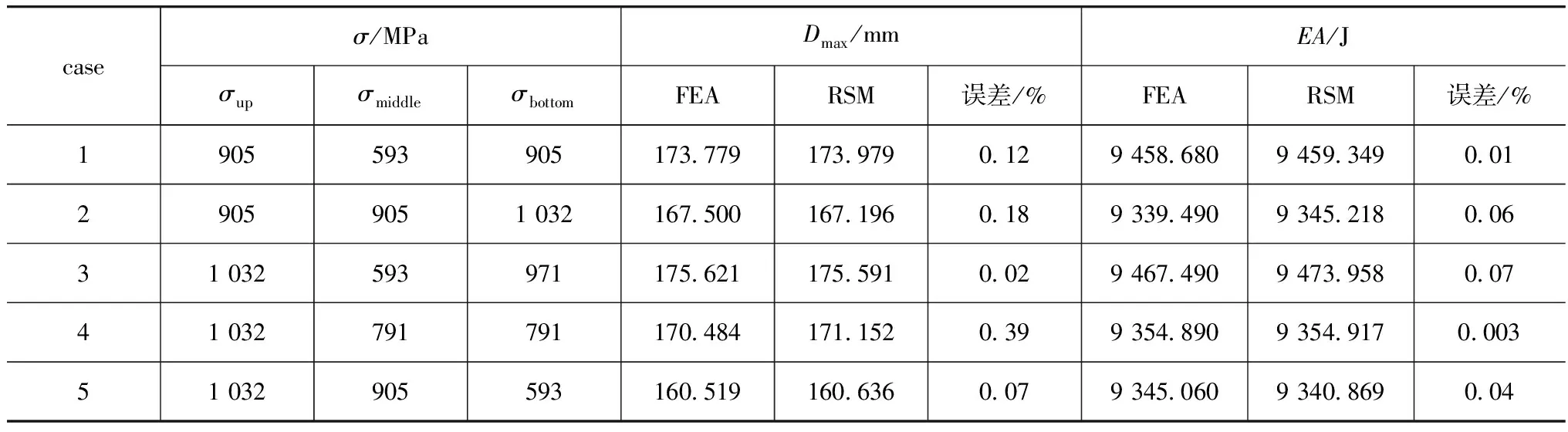

表3 4阶响应面模型精度验证

4.3 优化结果分析

多目标优化问题最明显的特点是不存在唯一的全局最优解,而是存在一个最优解集,称为Pareto解集或者Pareto前沿,基于此Pareto解集,设计者可以根据具体问题确定最终优化方案。

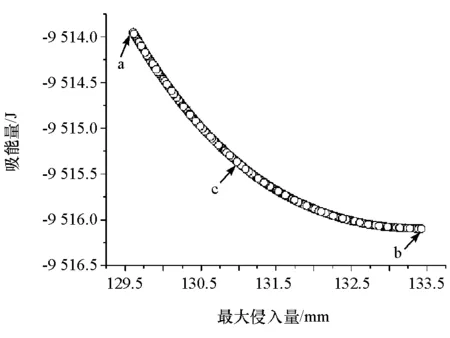

图10 梯度强度B柱多目标优化问题Pareto前沿

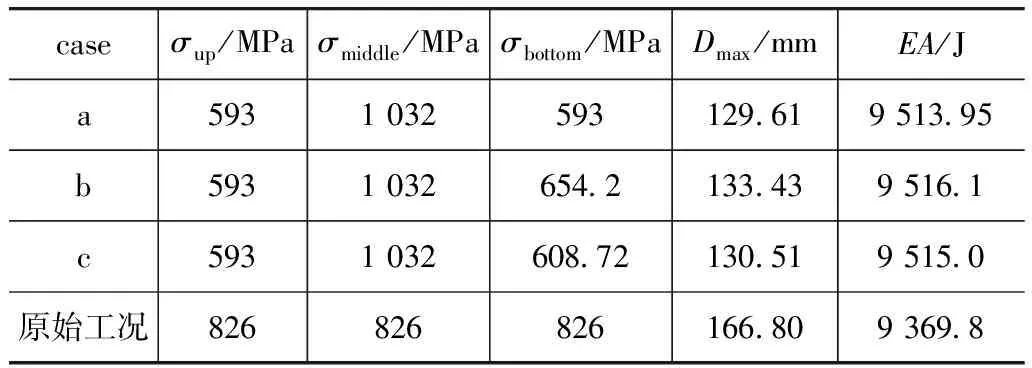

基于响应面模型,利用NSGA-II算法求解式(3)问题得到Perato最优解集如图10所示。例如,当要求碰撞过程中侵入量小于131.0mm时,可利用Perato解集得到设计点c,使在达到这一约束条件的情况下使碰撞过程中B柱的吸能最大。而Perato前沿的两个端点a、b分别代表侵入量最小和吸能量最大的设计。其中a点代表设计中B柱上下两端的强度小,碰撞过程中变形量最小;b点代表的设计中上下两端的强度大,碰撞过程中吸能量较大。另外可以看出,中间强度高两端强度低的设计可以有效改善B柱的防撞性能,并且上部强度应保持最低,这都是设计中应该考虑的。Pareto前沿部分最优解集如表4所示。

表4 部分Pareto最优解设计

5 结论

利用有限元仿真方法研究了具有梯度性能分布的B柱侧面碰撞性能,并通过响应面近似模型对其进行了旨在提高综合碰撞性能的多目标优化,结果表明:

(1) 通过选择性冷却方案实现模具温度变化,进而控制热成形高强度钢梯度强度分布,可准确建立模具温度与屈服强度之间的工艺力学参数关系,并为实际工艺设计和实现抗撞性优化提供有效指导。

(2) 梯度性能B柱的强度排布对其碰撞性能影响很大:当B柱强度分布呈现中间大两端小的排布形式,吸能增加且侵入量明显减小,B柱的综合防撞性能明显提高;当B柱强度分布呈现中间小两端大的排布形式,此时吸能增加、位移量也增加。与传统的DP1180均匀强度B柱相比,具有最佳梯度强度排布热成形B柱的防撞性能得到了显著的提高。

(3) 利用响应面建立近似模型,并用遗传算法NSGA-II可以得到梯度强度B柱防撞性能设计的Pareto解集,进一步改善其综合防撞性能。

值得注意的是,在设计B柱梯度强度分块时,是根据相关法规和实际车型工况下得到的碰撞结果进行划分的,对于其他碰撞工况,具体划分结果应参照具体的约束条件进行。

[1] 朱敏,姬琳,叶辉.考虑侧碰的汽车B柱加强板材料性能梯度优化[J].吉林大学学报(工学版),2011,41(5):1210-1215.

[2] GEORGE R, BARDELCIK A, WORSWICK M J. Hot forming of boron steels using heated and cooled tooling for tailored properties[J]. Journal of Materials Processing Technology,2012,212(11):2386-2399.

[3] 马涛,赵忠民,刘良祥,等.功能梯度材料的研究进展及应用前景[J].化工科技,2012,20(1):71-75.

[4] 宋燕利,华林.车身覆盖件拼焊板冲压成形技术的研究现状及发展趋势[J].中国机械工程,2011,22(1):111-118.

[5] 申国哲,李效文,盈亮,等.基于硬度梯度的热成形高强钢弯曲性能研究[J].农业机械学报,2013(2):261-266.

[6] 桂中祥,张宜生,王子健.汽车超高强钢热冲压成形新工艺——选择性冷却[J].热加工工艺,2013,42(1):108-113.

[7] 马宁,张宗华,胡平,等.热成形金属复合材料的微观结构及力学行为研究[J].材料工程,2011(5):88-92.

[8] 高新华,徐有忠,王其东.基于台架试验与模拟的轿车B柱耐撞性与轻量化研究[J].汽车工程,2014,36(8):957-962.

[9] CUI J, LEI C, XING Z, et al. Microstructure distribution and mechanical properties prediction of boron alloy during hot forming using FE simulation[J]. Materials Science and Engineering: A,2012,535:241-251.

[10] HU P, YING L, LI Y, et al. Effect of oxide scale on temperature-dependent interfacial heat transfer in hot stamping process[J]. Journal of Materials Processing Technology,2013,213(9):1475-1483.

[11] 邓偲瀛.模具分区冷却因素对热成形硼钢性能的影响[D].大连:大连理工大学,2013.

[12] NIKRAVESH M, NADERI M, AKBARI G H, et al. Phase transformations in a simulated hot stamping process of the boron bearing steel[J]. Materials & Design,2015,84:18-24.

Simulation and Optimization of the Crashworthiness ofGradient Strength Hot-forming Components

Ying Liang1,2, Yu Yang2, Zhang Fubo2, Zhao Xi2& Hu Ping1,2

1.StateKeyLaboratoryofStructuralAnalysisforIndustrialEquipment,Dalian116024; 2.SchoolofAutomotiveEngineering,DalianUniversityofTechnology,Dalian116024

By using dynamic explicit finite element method, with the energy absorbed and the maximum intrusion of B pillar in crash process as evaluation indicators, the crashworthiness of gradient strength hot forming components during the side impact of vehicle body is studied, the effects of gradient strength arrangement on the side impact crashworthiness are analyzed and compared with that of even strength B pillar. In addition, based on response surface and the design of experiment, a prediction model for the side impact crashworthiness of typical gradient strength hot forming B pillar is built, and on this basis, a multi-objective optimization is conducted on the compound structure of gradient strength hot forming B pillar. The results show that the arrangement of gradient strength has significant effect on the crashworthiness performance of B-pillar, the crashworthiness performance of gradient strength B pillar with best arrangement is obviously better than that of even-strength one, and multi-objective optimization can further enhance the comprehensive crashworthiness of gradient strength hot forming side wall structure of vehicle body.

hot forming; gradient strength material; side crash; response surface model; multi-objective optimization

*国家科技支撑计划(2013BAG05B01)、中国博士后科学基金(2014M561223)和中央高校基本科研业务费专项资金(DUT14RC(3)032)资助。

原稿收到日期为2015年4月7日,修改稿收到日期为2015年7月16日。