工业VM oTi脱硝催化剂配方优化及氧化还原性研究

刘欣,李俊华,李 想,江晓明,王 虎,李 倩

(1.清华大学环境学院,北京 100084;2.大唐南京环保有限责任公司,江苏南京 211100)

工业VM oTi脱硝催化剂配方优化及氧化还原性研究

刘欣1,李俊华1,李 想1,江晓明2,王 虎2,李 倩2

(1.清华大学环境学院,北京 100084;2.大唐南京环保有限责任公司,江苏南京 211100)

通过工业上的浸渍方法,制备了应用于燃煤电厂脱硝的不同配方的钒钼基脱硝催化剂,对已有活性配方进行了优化。利用XRD,N2-TPD,H2-TPR等技术对催化剂的物理性能、物相分析及氧化还原性进行了表征,解释了催化剂的构效关系。氮氧化物脱除率效果显示,在NO及NH3浓度为500μL/L,O2体积分数为5%,烟气空速达到60000h-1的条件下,催化剂达到了在200~400℃范围内脱硝效率在90%以上的效果,N2选择性在250℃以下高于60%,满足了电厂低负荷运行的需要。催化剂比表面积为59.86m2/g。试验表明工业脱硝钒钼钛基催化剂高钒含量的最佳配方(质量百分比)为3%V-6%Mo-TiO2,低钒含量活性最佳配方为1%V-7.5%Mo-TiO2。氢气程序控温还原表征,钒含量及钼含量的提高明显增强了催化剂的氧化还原性,钼的出现提高了钒物种在催化剂表面的分散性,同时提供了更多氧化还原位点,从而导致了低温效果提高的结果。

脱硝VMoTi催化剂;低温活性;构效关系

0 引言

本文研究了广泛应用于燃煤电厂烟气脱硝的钒钼钛型催化剂。火力发电尾气中NOx排放是PM2.5最重要的前体物之一[1],据统计,占到总NOx排放的30%以上。2012年1月开始实施的《火电厂大气污染物排放标准》规定自2014年1月1日起,重点地区现有火力发电锅炉及燃气机组NOx排放限值为100mg/m3[2]。因此,选择性催化还原技术成为有效减排NOx的关键,技术核心是研发高效的脱硝催化剂。

燃煤电厂NH3-SCR脱硝技术所使用的商业催化剂主要有VWTi催化剂及VMoTi催化剂两种。其中活性物种V2O5在载体表面形成单分散物种,是SCR反应的活性中心[5-10]。锐钛矿型TiO2是SCR催化剂的最理想载体,钒物种和催化剂助剂能在该载体表面形成均匀单分散,利于活性中心数量的增加。WO3及MoO3是钒基催化剂中常用的助剂,可以防止锐钛矿相TiO2向金红石相转变,保持载体的比表面积和表面活性中心数量。我国现在所用的催化剂主要为VWTi型催化剂,对VWTi型催化剂的研究和应用已经比较完备。而VMoTi型催化剂具备良好的抗As中毒性能[11-15],目前,对于VMoTi催化剂的催化反应活性及选择性的系统研究报道较少。电厂低负荷运行需要催化剂窗口向低温拓展,改变VMoTi体系催化剂配方,从而使其在低温区间也具备高氮氧化物转化效率和氮气选择性迫在眉睫。同时,随着我国优质煤资源的减少,对于具备优良抗砷中毒能力的VMoTi催化剂的需求逐渐增加。因此,本研究从VMoTi体系催化剂出发,对其最佳配方及物理化学性能进行了充分研究,为VMoTi型催化剂生产及实际应用提供了理论支持。

1 试验部分

1.1 催化剂原料

试验原料如表1所示。

表1 催化剂原料

1.2 催化剂制备

通过浸渍法制备了V2O5质量百分含量为1%、2%、3%,MoO3质量百分含量为6%、7.5%、9%的V2O5-MoO3/TiO2催化剂。具体制备方法为:称量适量仲钼酸铵及二氧化钛粉末,加入300ml去离子水进行混合,磁力搅拌30min形成溶液A。称量适量偏钒酸铵及0.4g草酸,加入100ml去离子水混合,磁力搅拌30min形成溶液B。混合溶液A及溶液B,磁力搅拌转速300 r/min,加热温度为80℃进行隔夜加热蒸干,制得粉末。将粉末加入马弗炉中,空气气氛下110℃干燥4h,5℃/min升温速率升温至500℃,保持4 h,制备成为催化剂。制备的催化剂分别命名为x%_y%,其中x及y分别为V2O5及MoO3的质量百分数。

1.3 催化剂表征

利用物理吸附仪(Quantachrome,Autosorb-1)测试载体及催化剂的BET比表面积,在物理吸附试验之前,样品现在300℃条件下加热4 h。样品的X射线衍射图谱(XRD)采用X射线衍射仪(Rigaku,D/max-2200)测试,使用的X射线光源为Cu靶Kα射线,λ=0.15405 nm,电流电压分别为40 kV和200 mA,XRD图谱测量范围10~80°,扫描速度10/min。采用程序升温仪(Micromeritics,ChemiSorb2720-TPx)进行了H2-TPR试验,测定了催化剂的氧化还原性能。

1.4 催化剂活性评价

催化剂活性及选择性利用固定反应床催化反应系统进行测试。首先将催化剂粉末样品压片、研磨、过筛,得到40~60目颗粒样品称量0.200 g样品加入反应床中,通入模拟混合烟气进行测试。其中,模拟烟气以N2为载气,NO及NH3浓度为500μL/L,5%O2,烟气总流速为200mL/min。催化剂活性、催化剂选择性分别按照下式进行计算。

2 结果与讨论

2.1 催化剂表征

通过N2的吸附脱附曲线计算得到的催化剂的比表面积如表2所示。从表中可以看出,活性物种V2O5的加入会降低催化剂的比表面积,催化剂助剂MoO3虽然也会使催化剂的比表面积降低,但是其降低的作用没有V2O5明显。这是由于在烧结过程中,表面具有钒和钼的载体表面自由能会降低,导致载体晶粒更加容易被烧结和团聚。

表2 载体及催化剂的比表面积

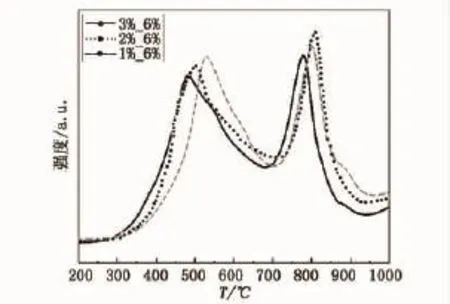

催化剂XRD试验结果如图1所示。催化剂样品中衍射峰为锐钛矿型二氧化钛的特征衍射峰。XRD谱图中没有出现明显的V2O5衍射峰,说明钒物种在载体表面负载均匀。XRD中没有明显的MoO3衍射峰,说明MoO3作为催化剂助剂,由于含量较低,以单分散的无定形形态存在于载体表面。

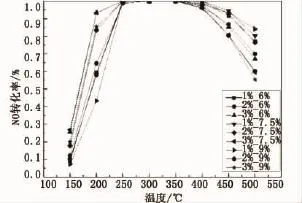

催化剂的氧化还原性由H2-TPR试验进行测定,试验结果如图2所示。H2-TPR曲线的第一个还原峰主要由V5+还原为V3+,Mo6+还原为Mo4+两个还原峰叠加的。试验表明,钒含量的增加会使催化剂的低温氧化还原性提高,因此还原峰会随着钒含量增加向低温方向移动,由1%_6%的524℃降低到了3%_6%的473℃。Mo含量的不同也会影响催化剂的氧化还原性,但是其影响与钒物种相比很小。钒物种在含量低于7%的状态下会以单分散的形式存在于载体表面,钼的添加会在催化剂载体表面形成无定形氧化钼,促进钒物种的分散,从而提高V=O键的数量,加大催化剂的整体氧化还原性。随着钒含量的提高,氧化还原性提高,但是更多的团聚现象使得整体的H2还原量并没有显著上升。

图1 催化剂的XRD谱图

图2 不同钒含量的H2-TPR曲线

2.2 催化剂活性评价

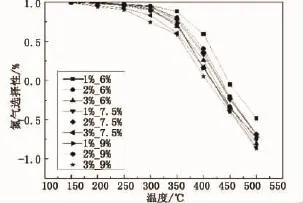

不同钒含量及钼含量制备成的催化剂的NO转化率在150℃ ~500℃的活性曲线如图3所示。从图中可以看出,随着反应温度的升高,所有钒基催化剂都表现出温度逐渐升高,NO转化率活性显著提高至100%,在一定温度范围内保持100%,温度高于一定范围转化率下降的相同的NO转化率趋势。在MoO3含量一定,随着V2O5的负载量由1%逐渐升高至3%的过程中,催化剂的低温性能显著提高,高温性能同时下降,活性温度窗口整体向低温部分移动。在钒含量相同的情况下,随着钼含量的增加,催化剂低温活性先升高后降低,从试验结果可知,最佳的钼含量为7.5%。

该组试验中,催化剂综合活性最佳的样品为3%~6%,其在200℃开始NO转化率达到93%,并在200℃~400摄氏度活性均保持在90%以上。根据实际生产需要,对低钒催化剂活性进行分析。在钒含量为1%时最佳的催化剂样品为1%~7.5%,其温度窗口为250℃~400℃。

图3 催化剂的NO转化率曲线

不同钒含量及钼含量制备成的催化剂的N2选择性在150℃~500℃的选择性曲线如图4所示。

图4 催化剂的N2选择性曲线

从图4可以看出,随着温度的升高,催化剂的选择性会显著降低,所有样品都出现了这一趋势。在温度高于300℃范围时,样品出现明显的N2选择性降低的情况。高钒条件下,钒物种的增加显著增强了NH3的活化过程,在提高低温SCR反应速率的同时,也增加了副反应生成N2O及NH3过氧化生成NOx的趋势,使得高温NO转化率和N2选择性同时降低。

NO转化率和 N2选择性结果表明,V2O5-MoO3/TiO2催化剂的活性剂选择性主要与活性物种V2O5的含量相关,钒物种不超过单分散极限含量时,钒基催化剂的氧化还原能力与V2O5的负载量成正比,这和上节中的H2-TPR数据相吻合。催化剂中的钼含量也对活性及选择性有影响,但是影响与钒物种的影响相比并不大,MoO3在载体表面以无定型形式存在,为催化剂提供了额外的酸性位,使得不同的钼含量的催化剂拥有不同的催化活性。钼含量过高会导致钼氧化物与催化剂表面VOx物种竞争表面空间,导致多聚态钒氧物种形成,对反应活性起到了抑制的作用。

3 结语

(1)钒钼钛催化剂体系中,高钒负载量时,钒含量3%,钼含量为6%时,其在200℃开始NO转化率达到93%,并在200℃~400℃活性均保持在90%以上,综合活性最佳。低钒负载量时,钒含量1%,钼含量为7.5%时,250℃~450℃活性均保持在90%以上,综合活性最佳.

(2)钒钼钛体系中,活性物种钒是影响催化剂氧化还原性的主要因素,催化助剂钼是影响催化剂酸性的主要因素。

(3)催化剂表面钼的存在促进了催化活性中心钒物种的分布,使得催化剂活性向低温方向移动。

[1]Seinfeld J,Pandis S.Atmospheric chemistry and physics:From air pollution to climate change,2nd Edition[M].New Jersey:John Wiley&Sons Inc,2006.

[2]桑绮,乐园园,徐晗.火电厂大气污染物排放标准、现状及减排技术[J].浙江电力,2011(12):42-46.

[3]Resini C,Montanari T,Nappi L,et al.Selective catalytic reduction of NOxbymethane over Co-H-MFIand Co-H-FER zeolite catalysts:Characterisation and catalytic activity[J].Journal of Catalysis,2003,214(2):179-190.

[4]Busca G,Lietti L,Ramis G,et al.Chemical and mechanistic aspects of the selective catalytic reduction ofNOxby ammonia over oxide catalysts:A review[J].Applied Catalysis B:Environmental,1998,18(1):1-36.

[5]杨垒.火电厂脱硝技术与应用以及脱硫脱硝一体化发展趋势[J].科技风,2014(18):46-47.

[6]Svachula J,Alemany L,Ferlazzo N,etal.Additionsand corrections-oxidation of SO2to SO3over honeycomb DeNOxingcatalysts[J].Industrial&Engineering Chemistry Research,1994,33(6):1644-1644.

[7]Stakheev A Yu,Mytareva A I,Bokarev D A,etal.Combined catalytic systems for enhanced low-temperature NOxabatement[J].Catalysis Today,2015,258(1):183-189.

[8]Finocchio E,BaldiM,Pistarino C,et al.A study of the abatement of VOC over V2O5-WO3-TiO2and alternative SCR catalysts[J].Catalysis today,2000,59(3/4):261-268.

[9]商雪松,陈进生,赵金平,等.SCR脱硝催化剂失活及其原因研究[J].燃料化学学报,2011(6):465-470.

[10]贺泓,李俊华,何洪,等.环境催化-原理及应用[M].北京:科学出版社,2008.

[11]张晓鹏.基于Mn/Ce-ZrO2催化剂的低温NH3-SCR脱硝性能研究[D].天津:南开大学,2013.

[12]Schwidder M,Kumar M S,Klementiev K,et al.Selective reduction of NOwith Fe-ZSM-5 catalystsof low Fe content(I):Relations between active site structure and catalytic performance[J].Journal of Catalysis,2005,231(2):314-330.

[13]Thomson J,Nixon S,Croudace IW,et al.Redox-sensitive element uptake in north-east Atlantic Ocean sediments(Benthic Boundary Layer Experiment sites)[J].Earth and Planetary Science Letters,2001,184(2):535-547.

[14]Ramis G,Busca G,Bregani F,et al.Fourier transform-infrared study of the adsorption and coadsorption of nitric oxide,nitrogen dioxide and ammonia on vanadia-titania and mechanism of selective catalytic reduction[J].Applied Catalysis,1990(64):259-278.

Study on Industrial VMoTi Denitrification Catalysts Recipe Optimization and Redox Ability

In order to enhance the de NOxcata lyst efficiency used in the power p lant,it used a traditional im pregnation method to prepare a set of V-Mo-TiO2catalyst samples.The NO performance,N2selectivity and applicability were tested.N2-TPD,XRD were used to characterize the catalyst structuraland texturalproperties.H2-TPR was used to evaluate the redox ability.A stimulated flue gas concentration was applied in the activity test.As a result,the best catalyst had a 90%above NO performance in the tem perature range of200~400℃,the N2selectivity was above 60%under350℃.NO and NH3concentration of500μL/L,5 vol%O2and the GHSV of 60000h-1was the simulated flue gas condition.The best performance catalystw ith high V contentwas 3%V-6%Mo-TiO2.The best performance catalystw ith low V contentwas 1%V-7.5%Mo-TiO2.Characterizations showed that the existence of MoO3enhanced the dispersion of vanadium species on the surface and provided excess active redox sites,thus prom oted the SCR performance at low tem perature.

De NOxVMoTiCatalysts;low tem perature activity;structure-activity relationship

X701.7

:B

:1674-8069(2016)01-006-04

2015-11-02;

:2015-12-10

刘欣(1990-),男,北京人,在读硕士研究生,研究方向为燃煤电厂及工业窑炉脱硝催化剂制备。E-mail:1034915526@ qq.com

国家自然科学基金项目(51478241);大唐南京环保有限责任公司资助

项目(20142000109)