燃煤电厂采用湿式电除尘器深度除尘的应用研究

王敏,王东歌,2,朱法华,2,惠润堂,韦飞,王春玲

(1.国电环境保护研究院,江苏南京 210031; 2.南京信息工程大学环境科学与工程学院,江苏南京 210044)

燃煤电厂采用湿式电除尘器深度除尘的应用研究

王敏1,王东歌1,2,朱法华1,2,惠润堂1,韦飞1,王春玲1

(1.国电环境保护研究院,江苏南京 210031; 2.南京信息工程大学环境科学与工程学院,江苏南京 210044)

当前行业标准和环保政策日益趋严,湿式静电除尘器作为终端净化设施,能够显著降低粉尘、液滴等的排放浓度,并有效解决湿法脱硫系统浆液夹带问题,是现役燃煤电厂实现烟尘达标排放的主要改造方向。以某330MW大型机组增设导电玻璃钢湿式电除尘器为例,其调试运行结果表明该技术为燃煤电厂实现深度除尘提供了一条可行的技术改造路线。

燃煤电厂;除尘改造;湿式电除尘器;导电玻璃钢

0 引言

随着电力工业的高速发展,污染物排放的增加对大气环境造成了很大影响。为落实科学发展观和节能减排的要求,新颁布的《火电厂大气污染物排放标准》(GB 13223-2011)对大气污染物排放提出了更加严格的限值,其中烟尘排放浓度降至一般地区30mg/m3、重点地区20mg/m3[1]。2014年9月国家发改委、环保部、国家能源局三部委联合印发了《煤电节能减排升级与改造行动计划(2014-2020年)》,要求严控大气污染物排放,提出东、中部地区的新建燃煤发电机组大气污染物排放浓度应基本达到或接近燃气轮机组排放限值,基准含氧量6%条件下烟尘排放浓度不高于10mg/m3,同时推进现役燃煤发电机组大气污染物达标排放环保改造[2]。

目前燃煤电厂主要采用的烟气处理系统有:静电除尘+湿法脱硫、静电除尘+半干法脱硫+袋式除尘(或电袋除尘)等。燃煤电厂的除尘方式主要采用静电除尘器,但是随着行业标准与政策的日益趋严,为实现更低的烟尘排放,电除尘器就需要更多的电场数、更大的比集尘面积,增加设备投资和运行费用[3]。同时常规的电除尘器还存在除尘效率受粉尘的比电阻影响较大、振打引起的二次扬尘及微细粉尘难以有效去除等技术瓶颈[4]。

目前国内燃煤机组基本完成了脱硫系统安装,90%以上的脱硫系统采用石灰石-石膏湿法[5]。但大量现役脱硫塔内除雾装置工作状况不佳,使得烟气中含有大量的石膏微液滴。在不设GGH时,外排的饱和湿烟气在烟囱周围会产生显著的烟羽和一定的冷凝水飘落,形成所谓的“石膏雨”现象,严重污染电厂及周边地区的环境[6]。SO3气溶胶是燃煤电厂的另一个主要污染物。在烟气脱硫的洗涤过程中,烟气中的SO2脱除率高达95%以上,但SO3的去除率不到50%,剩余的SO3以气溶胶的形式随烟气排出。由于大量SO3的存在,进入烟囱的湿烟气均处于酸露点以下,其冷凝液加剧了烟囱腐蚀。另外,SO3排放造成的蓝羽还将使排烟的黑度增加,在周围环境中形成酸雨[7]。美国等发达国家对烟囱排放SOx严格控制,实行同时对烟气排放的SO2和SO3进行控制,我国还没有对烟气中SO3排放提出强制要求,但是随着SO3排放愈发受到重视,必将成为下一步污染物控制的主要目标。

湿式电除尘器作为最终把关的环保控制设备,不受煤灰性质的影响,内部没有运动部件,因此性能稳定可靠、效率高,可同时解决上述微细粉尘、石膏雨和SO3气溶胶的排放问题,满足国家新标准要求,实现达标排放。采用湿式电除尘器除尘是燃煤电厂下一阶段除尘设备改造的主要方向。

1 湿式电除尘器

1.1 工作原理

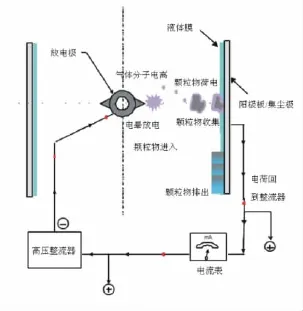

湿式电除尘器的工作原理是:金属放电线在直流高电压的作用下,将其周围气体电离,使粉尘或雾滴粒子表面荷电,荷电粒子在电场力的作用下向收尘极运动,并沉积在收尘极上,水流从集尘板顶端流下,在集尘板上形成一层均匀稳定的水膜,将板上的颗粒带走[8-9]。因此,湿式电除尘器与干式ESP的除尘原理相同,都要经历荷电、收集和清灰三个阶段[10]。然而,与ESP清灰不同的是,湿式电除尘器采用液体冲刷集尘极表面来进行清灰。其工作原理见图1。

图1 WESP工作原理示意

1.2 国内发展现状

目前,国内湿式电除尘器技术主要分为两大类:一类以菲达环保、杭州南源为代表的企业,主要引进和吸收日本三菱、日立等企业的湿式电除尘技术;另一类是借鉴国外先进技术实行自主研发,此类代表为国电能源、宜兴化工等。

对比不同的设备生产厂家,在结构、布置等方面各有不同,具体对比见表1[11]。

表1 国内不同厂家湿式电除尘器型式特点比较

我国湿式电除尘器在燃煤电厂的应用起步较晚,从产品研发、试验装置试生产到1000MW燃煤机组上的应用仅用了2~3年时间,因此还需要较长时间不断改进和完善。

2 工程应用案例

2.1 项目概况

某燃煤电厂装机容量为2×330MW,1、2号机组配双室四电场干式静电除尘器,出口粉尘排放浓度(标干态,6%O2)<100mg/m3,烟囱烟尘排放浓度<50mg/m3。为了满足最新环保要求,电厂通过增设湿式电除尘器的除尘改造方案,实现当FGD出口烟尘浓度<50mg/m3时,湿式电除尘器出口烟尘排放<10mg/m3;当FGD出口烟尘<30mg/m3时,湿式电除尘器出口烟尘排放浓度<5mg/m3。

该机组选用的湿式电除尘器阳极采用内切圆直径Φ360蜂窝导电玻璃钢,悬挂式安装。此型式可以达到简化阳极系统构造、降低安装难度、缩短安装周期的目的。同时,导电玻璃钢阳极保证了极距的精度与稳定性,使得湿除运行的电流、电压更加平稳、可靠。

阴极线采用2205不锈钢管式针刺线,每层3根针刺,每两层交错布置,针尖分别对齐蜂窝形的六角,有较好的放电性能。

2.2 设计参数

该机组燃用煤质分析如表2所示。

表2煤质分析

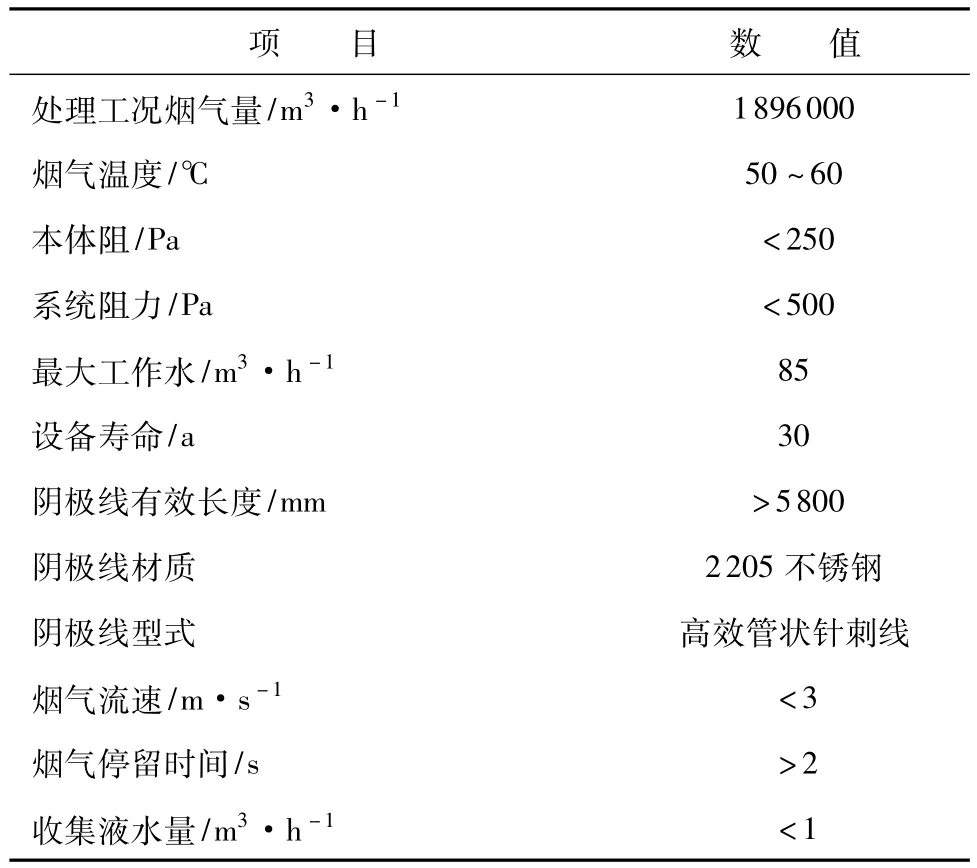

根据上述煤种和锅炉、电除尘器等装置的实际运行参数,最终确定湿式电除尘器的主要设计参数。具体参数见表3。

表3 单台炉湿式电除尘器设计参数

2.3 工艺设计

2.3.1 湿式电除尘器本体

湿式电除尘器本体装置主体段过流断面为长方形。装置内部构件采用模块化设计,壳体和支撑梁等采用碳钢衬玻璃鳞片防腐。当控制系统监测烟气超温时,可以立即联锁报警,并开启喷淋系统,保护玻璃钢防腐层。

本装置壳体部分自上而下为进口封头、直筒段、集液槽和出口连接段。烟气自脱硫吸收塔出口,经湿式电除尘器进口封头内导流板导流后,再经整流格栅均布,向下流经直筒段,有效去除烟尘及水雾后,烟气从侧面的出口连接段进入烟道,阳极收集液则进入集液槽。

增设湿式电除尘器后,从脱硫吸收塔出口膨胀节后至本装置出口与原烟道净烟气入口连接处的阻力约为500~600Pa,其中湿式除尘器本体阻力不超过250Pa。在烟道以及装置壳体上设置有压差测点、温度测点以及性能检测孔,同时考虑检修的方便,设置有人孔、爬梯及检修平台等辅助设施。本装置的内部构件主要由阳极系统、阴极系统、阴阳极冲洗系统以及整流格栅组成。

2.3.2 阳极系统

阳极装置包括正六边形导电玻璃钢蜂窝状集尘极和支撑梁。集尘极采用复合导电玻璃钢材料,开机前应先进行冲洗润湿。正常运行时,集尘极表面形成一层连续水膜,收集下来的烟尘随水膜重力自流至下部集液槽,实现在线清灰。阳极支撑结构包括上部支撑梁,上下阳极梁均与壳体相接。

2.3.3 阴极装置及整流格栅

阴极装置包括阴极线、上下部吊挂装置、绝缘箱。阴极线采用2205材料制作,固定于上下框架上,框架通过设置于壳体外部的绝缘箱支撑。阴极箱型大梁上部设置有整流格栅,分区分块设计,便于检修更换。

2.3.4 冲洗系统

湿除本体内设一层阴阳极冲洗管网用于阴阳极的冲洗。阴阳极冲洗管网主要进行开机前冲洗、关机后冲洗以及正常运行定时冲洗。保证每班每区冲洗一次,每次每区冲洗2~3min,日水耗约为36 t。单独设置冲洗水箱,水箱冲洗水来自厂区循环工业水或其他水质近于脱硫工艺水的水源引接。并设置一运一备,2台冲洗水泵,压力流量满足要求。

2.3.5 供电电源

本湿式电除尘器分4个区进行供电。高频电源针对湿式电除尘电晕电压高、电流大的特点,专门设计。高频电源具有高效节能、稳定可靠的优点,能保证最高电场效率所需的电压电流。同时,数字化控制方式可以保证即起即停,并在任意击穿电压下稳定运行。

2.4 测试结果

调试运行后对湿式电除尘系统进行了性能测试。在测试期间,锅炉负荷稳定在100%左右,最大波动幅度控制在±5%以内,控制燃煤煤质,保证烟气量和烟尘量的均匀稳定;电除尘器各电场均正常投运。采用3012H型微电脑烟尘平行采样仪测定烟气含湿量、含氧量,测定湿式电除尘器进出口的静压、动压、烟气温度,利用网格法采集湿式电除尘器进、出口灰样。根据测试数据,计算出烟气量、电除尘器的漏风率、压力降和除尘效率等。测试结果与设计值比对见表4。

表4 湿式电除尘器主要测试参数和设计参数

湿式电除尘器投运后锅炉满负荷运行,在除尘器入口烟尘浓度<50mg/m3(标干态、6%O2)的条件下,可达到如下效果:烟囱入口烟尘浓度平均值为7.32mg/m3(标干态、6%O2),满足三部委的最新要求<10mg/m3;烟囱入口液滴排放质量浓度平均值为6.83mg/m3,满足设计指标液滴含量≤20mg/m3的要求;可以去除大部分的SO3,解决由于酸雾小颗粒引发的“大白烟”现象。

3 结语

(1)湿式电除尘器颗粒物脱除效率高,在除尘器入口烟尘浓度<50mg/m3的条件下出口烟气中烟尘含量可低于10mg/m3。

(2)湿式电除尘器出口烟气中液滴含量可低于10mg/m3,可解决“石膏雨”、“大白烟”等污染问题。

(3)湿式电除尘器可解决SO3酸雾、浆液滴气溶胶等颗粒物排放导致的污染问题,从而增强系统运行可靠性,降低烟囱防腐等级。

实践表明,燃煤电厂采用湿式电除尘器除尘具有较高的可行性,不仅能够满足最新的行业标准和环保政策要求,而且可满足未来更严格的环保标准或地方环保标准。同时需要注意的是,湿式电除尘器虽能处理多种类型的污染物,但属于深度处理装置,不能简化前面的烟气除尘与脱硫系统。采用湿式电除尘器技术,需要额外增加一套净化装置,会提高电厂的能耗和运行费用。因此电厂应根据实际情况采用合适的除尘改造技术。

[1]GB13223-2011,火电厂大气污染物排放标准[S].

[2]国务院.煤电节能减排升级与改造行动计划(2014-2020年)[S].2014.

[3]张衡.200MW机组电除尘效率降低的原因和改进方法[J].热力发电,2007(7):32-33.

[4]李彩亭,曾光明,杨 霞,等.燃煤烟气湿式除尘脱硫技术研究[J].环境工程,2000,18(4):32-34.

[5]王志轩,张建宇,潘荔,等.中国电力减排研究2013[M].北京:中国市场出版社,2013.

[6]韦飞.湿法脱硫GGH设置与否技术经济分析[J].广东化工,2014,41(18):135-136.

[7]莫华,朱法华,王圣.火电行业大气污染物排放对PM2.5的贡献及减排对策[J].中国电力,2013,46(8):1-5.

[8]刘鹤忠,陶秋根.湿式电除尘器在工程中的应用[J].电力勘察设计,2012(2):21-23.

[9]Pasic H,Caine J,Shah H.MWESP:Membrane tubularwet electrostatic precipitators[J].Filtration&separation,2006,43(9):16-18.

[10]赵琴霞,陈招妹,周超炯,等.湿式电除尘技术及其在电厂的应用前景探讨[J].电力科技与环保,2012,28(4):24-26.

[11]华建平.燃煤电厂湿式电除尘器应用情况介绍及建议[J].中国环保产业,2014(9):27-30.

Application of wet electrostatic precipitator in coal-fired power plant for depth treatment of dust

W ith the current industry standards and environm ental policies being stricter increasingly,the Wet E-lectrostatic Precipitator(WESP)as a term inal purification device,can not only reduce dust and droplet em ission concentration,but also so lve the prob lem of slurry restrained of the Flue Gas Desulfurization(FGD),is the direction of transformation for coal-fired power plant to achieve dust discharge standard.It took a large unit of 330MW w ith a conductive glass steelWESP as an example,the debugging and running results showed that WESP provided a feasible technology way for coal-fired plants to achieve depth of dust.

coal-fired power plant;transformation of dust removal facilities;wet electrostatic precipitator;conductive glass steel

X701.2

:B

:1674-8069(2016)01-026-04

2015-09-25;

:2015-11-19

王敏(1981-),男,江苏南京人,工程师,主要从事电力环境保护研究工作。E-mail:wangmin10141@sina.com