双质量硅微机械陀螺仪带宽拓展系统设计

曹慧亮,李宏生,申 冲,石云波,刘 俊,王 华

(1. 中北大学 仪器科学与动态测试教育部重点实验室,太原 030051;2. 中北大学 电子测试技术国防科技重点实验室,太原 030051;3. 东南大学 仪器科学与工程学院,南京 210096)

双质量硅微机械陀螺仪带宽拓展系统设计

曹慧亮1,2,李宏生3,申 冲1,2,石云波1,2,刘 俊1,2,王 华1,2

(1. 中北大学 仪器科学与动态测试教育部重点实验室,太原 030051;2. 中北大学 电子测试技术国防科技重点实验室,太原 030051;3. 东南大学 仪器科学与工程学院,南京 210096)

检测开环状态下,微机械陀螺的实际工作带宽约为驱动和检测模态固有频率差值(Δf)的一半,而陀螺结构的机械灵敏度与Δf成反比,较高的机械灵敏度有助于优化陀螺的噪声特性。本文提出了一种较为通用的陀螺带宽拓展方法,在使陀螺拥有较好的机械灵敏度基础上有效提高陀螺带宽以增强其动态环境适应性。首先,建立了陀螺检测系统的模型,并进一步得到了陀螺结构的传递函数和机械带宽。其次,分析了带宽拓展控制器的系统特性,设计了基于比例-积分串联相位超前控制方法的带宽拓展控制器,并对其进行了系统级和电路级仿真,验证了设计参数。最后进行了测试,结果表明采用本文所述方法可将陀螺带宽从原有的13 Hz拓展到了104 Hz,且具有较好的带内平整度,验证了设计方案。

双质量硅微机械陀螺仪;带宽拓展;比例-积分串联相位超前;模型仿真

双质量硅微机械陀螺仪采用 MEMS加工工艺制成,拥有体积小、成本低、重量轻、可靠性高、可批量生产等优点在惯性导航、汽车安全、机器人、消费电子等领域有着广泛的应用[1-2]。其驱动模态采用了音叉的工作原理,当输入轴有角速率信息时,检测模态哥氏效应影响下做差动输出,可有效减小检测轴向加速度对陀螺输出信号的干扰[3]。目前,国内外各科研院所和相关公司研制的 MEMS陀螺大都采用了这种工作方式[4-6]。随着研究的不断深入,国外报道的陀螺精度(零偏稳定性)已经达到了0.1 (°)/h(Allan方差)[7],国内经过多年发展后精度也在不断提高,近期报道中也达到了0.2 (°)/h的精度[8]。

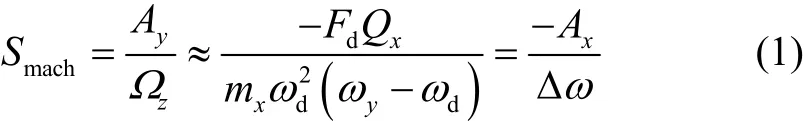

尽管陀螺静态性能已经达到了一定的精度,已经达到了速率级(零偏稳定性在10~1000 (°)/h之间)和战术级(零偏稳定性在0.1~10 (°)/h之间)的部分应用需求,但在动态方面,很难满足带宽>70 Hz(速率级)的需求[9]。很重要的一部分原因是高性能陀螺往往需要驱动和检测模态固有频率的差值 Δf较小以达到较大的机械灵敏度(陀螺机械灵敏度如式(1)所示,与Δf成反比),而陀螺检测模态的机械带宽约为0.54Δf[10],所以,陀螺的静态特性提高需要牺牲部分的陀螺带宽作为代价。比如美国佐治亚理工学院研制的陀螺仪在利用静电负刚度减小Δf后,虽然静态性能有所提高,但其带宽被压缩到了2 Hz[7];又如在文献[1]中,陀螺驱动和检测模态频差为10 Hz,以至于带宽被限制在5 Hz;再如文献[8]中频差为90 Hz而带宽为47 Hz。在保持较高机械灵敏度的同时提高陀螺工作带宽,是扩大其应用领域的瓶颈[11-12]。

尽管目前国内外微机械陀螺的带宽绝大多数都大于 50~100 Hz,但这通常都是在加大驱动和检测模态频差的基础上达到的。比如文献[5]中,驱动和检测模态频差达到了130 Hz;文献[8]中频差达到了90 Hz;国防科大提出的结构中频差为 50 Hz[13];清华大学采用的模型中频差为200 Hz[14];北京大学提出的结构中频差为 84 Hz[15]。这在很大程度上减小了陀螺结构的机械灵敏度,若要保持陀螺标度因数不变则需要增大后级电路的放大倍数,这就使得陀螺的噪声特性进一步恶化,降低陀螺精度。本文通过对双质量硅微机械陀螺机械带宽建模和分析的基础上,设计并实现了基于比例-积分串联相位超前控制器,在不影响陀螺机械灵敏度的前提下,在全温范围内对陀螺带宽进行拓展。该控制器具有较好的通用性,可应用于机械参数相近的陀螺。

1 双质量硅微机械陀螺结构机械灵敏度及机械带宽

本文所述的双质量硅微机械陀螺仪结构如图1所示,结构中包含了锚点、驱动U型梁、检测U型梁、哥氏质量、驱动框架、检测框架、驱动梳齿、检测梳齿、驱动检测梳齿、检测反馈梳齿、正交校正梳齿,各机构呈对称分布组成了左右陀螺结构,左右结构间由连接U型梁衔接[16]。通常情况下,微机械陀螺均采用真空封装,其驱动模态工作在其谐振频率,则陀螺结构的机械灵敏度可由下式表示:

式中:Ax和 Ay分别为驱动和检测模态的振动幅度,Ωz为绕z轴输入的角速率,Fd为驱动力幅值,Qx为驱动模态品质因数,mx为驱动质量,ωd为驱动模态谐振角频率,ωy为检测模态谐振角频率,Δω=2πΔf为驱动和检测模态谐振角频率差。从式(1)可知,机械灵敏度与Δf成反比,与驱动模态振动幅值成正比。

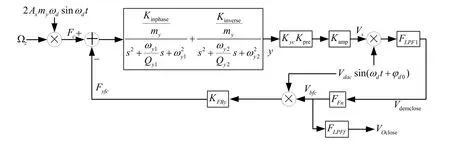

陀螺在工作时,驱动模态的左右质量块处于反向振动状态,则有角速率绕z轴输入时,检测模态应工作在反向振动模态,但实验和理论均表明,检测同向模态也会产生部分输出信号,即陀螺检测输出由检测同向模态和反向模态叠加产生,根据传统的硅微机械陀螺仪动力方程的分析方法,可得到陀螺检测通道的框图如图2所示。

图1 双质量硅微机械陀螺结构示意图Fig.1 Schematic of dual-mass gyroscope structure

图2 带有带宽拓展功能的检测闭环控制系统示意图Fig.2 Schematic of sense feedback controller system with bandwidth expanding function

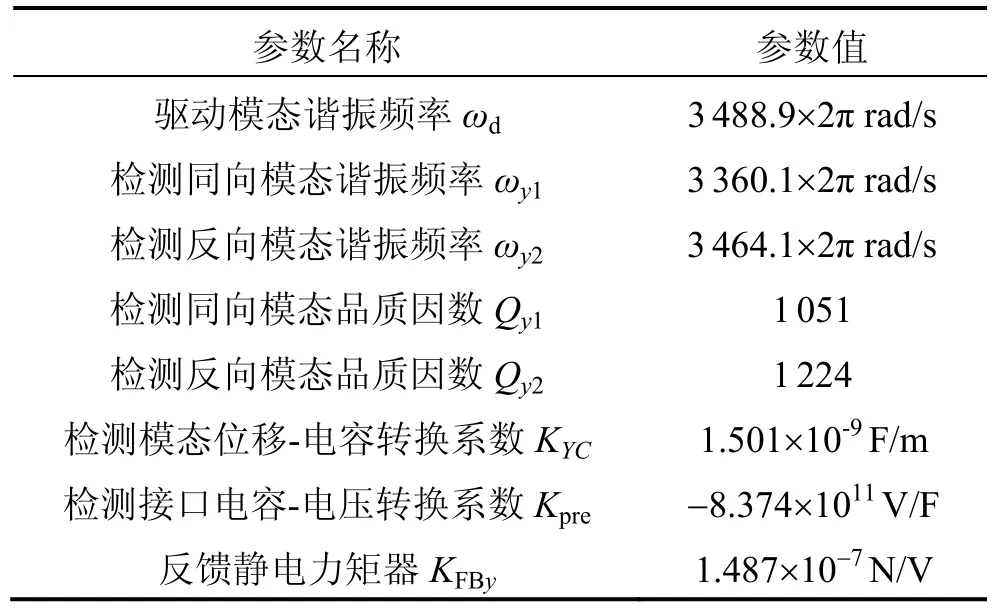

表1 结构和系统参数Tab.1 Structure and system parameters

图3 陀螺检测模态机械带宽测试图Fig.3 Test curves of gyroscope mechanical bandwidth in sense mode

图2中,my为检测质量,ωy1为检测同向模态谐振角频率,ωy2为检测反向模态谐振角频率,Qy1和Qy2分别为检测同向和反向模态的品质因数,y为检测模态位移,Kinphase和 Kinverse分别为检测同向和反向模态位移系数,Kyc和 Kpre分别为检测位移-电容转换系数和检测模态前级放大系数,Vdac为解调信号幅值,φd0为解调相角误差,FLPF1为检测回路低通滤波器,相关系数如表1所示。

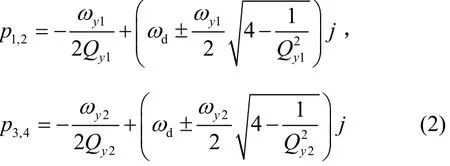

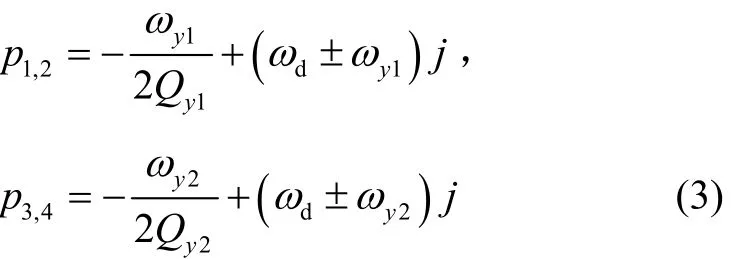

图3为陀螺检测模态机械带宽测试曲线,该曲线是基于检测反馈梳齿激励法得到[11,16],带宽为13 Hz,图中A点(频率24.8 Hz)和C点(频率128 Hz)的谐振峰分别由两对共轭极点产生,两对共轭极点如式(2)所示,其中,A点由p1,2形成,C点由p3,4形成。

由于结构被封存在真空度较高的陶瓷封装内,有Qy1>>1,Qy2>>1,所以上述极点可简化为

从式(3)可知,两个谐振的频谱分别位于由驱动反向模态与检测同向和检测反向模态固有频率差,由于波特图中一对共轭极点对应的相位变化为-180°,所以,单纯的PID控制器无法满足系统闭环后的稳定需求,必须对相位进行补偿。这里需要强调的是,谐振谷B点是由两模态叠加时产生的共轭零点形成,其对应的相位特性为+180°,虽然可在高频段对相位有一定的补偿作用,但对带宽拓展并无益处。由于本文比较关心100 Hz左右的带宽特性,所以对C点形成的谐振峰并没有采取补偿措施,其应该位于带宽范围以外。

2 比例-积分串联相位超前控制器(PIPLC)设计

通常情况下,对于带宽拓展控制器中,往往希望其具有以下几点特性[16]:

1)在低频段,控制器体现出积分特性,即通过串联控制器,使系统的反馈系数达到一定量级以有效减小系统的稳态误差。

2)在中频段,幅频特性曲线在0 dB时的穿越斜率为-20 dB/dec,同时,此时的相角裕度应大于30°。

3)在A点之前,反馈控制器提供的相位应比0 Hz点超前,为A点的一对共轭极点产生的-180°相位突变保留充足的相角余量。所以,本文选择在A点所在频率点前,加入两个一阶微分环节达到相位超前的目的。同时,相频曲线在-180°相位穿越频率时应保证幅值裕度大于5 dB。

4)由于B点对应一对共轭零点,且其提供了 +20 dB/dec 的幅频曲线斜率,所以,穿越频率点应在 B点之前。

5)在高频段,幅频曲线斜率应为-60 dB/dec 以最大程度衰减高频噪声对系统的影响。

6)为了与相位超前补偿的两个微分环节匹配,控制器中加入了一个惯性环节。

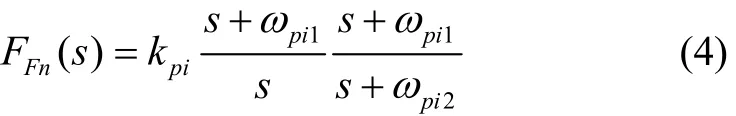

经过上述分析,可得到比例-积分串联相位超前控制器的表达式如式(4)所示:

式中:kpi为控制器比例环节系数,ωpi1和 ωpi2分别为微分环节和惯性环节对应的频率点。

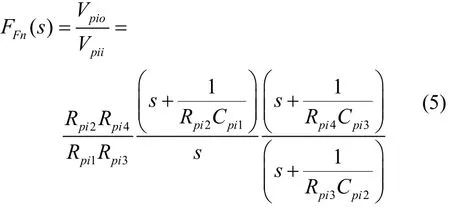

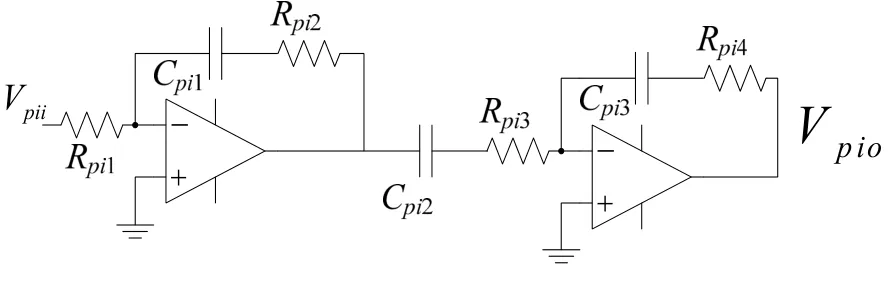

根据上述分析,并通过仿真对上式参数的优化后取ωpi1=10π rad/s,ωpi2=400π rad/s,kpi=32(过大的kpi会破坏系统稳定)。根据前述参数设计控制器电路,如图4所示,为了简化电路和方便调试,控制器由两级运放构成,第一级可看做PI控制器,第二级为相位超前校正装置,则电路传函如式(5)所示:

图4 带宽拓展控制器电路图Fig.4 Circuit schematic of bandwidth expanding controller

表2 控制器参数Tab.2 Controller parameters

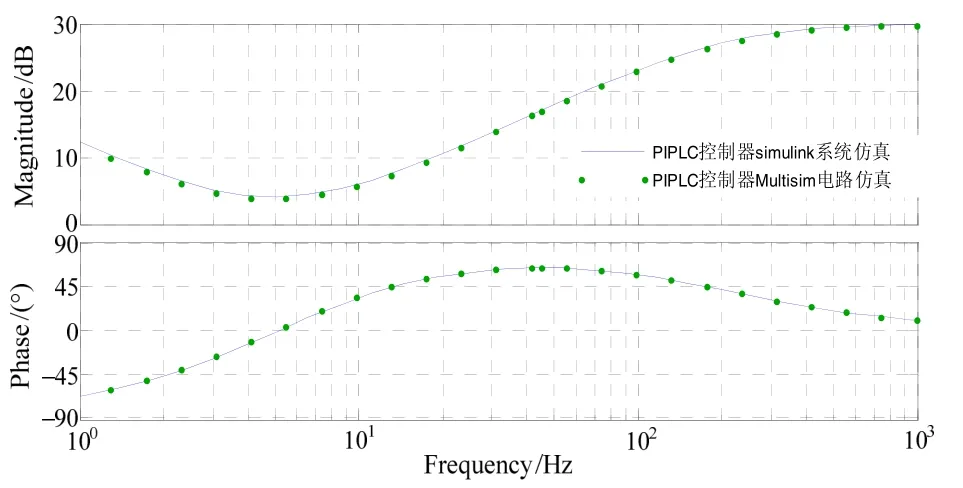

图5为PIPLC在系统级(simulink环境中)和电路级(multisim环境中)的仿真曲线,可以看出,图4所述电路可比较理想的表达出带宽拓展控制器设计思路。

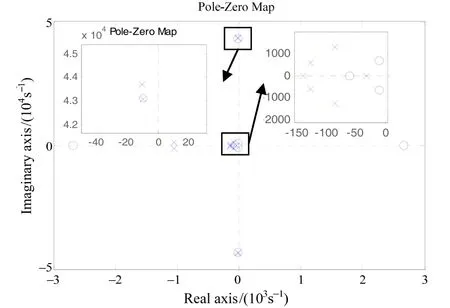

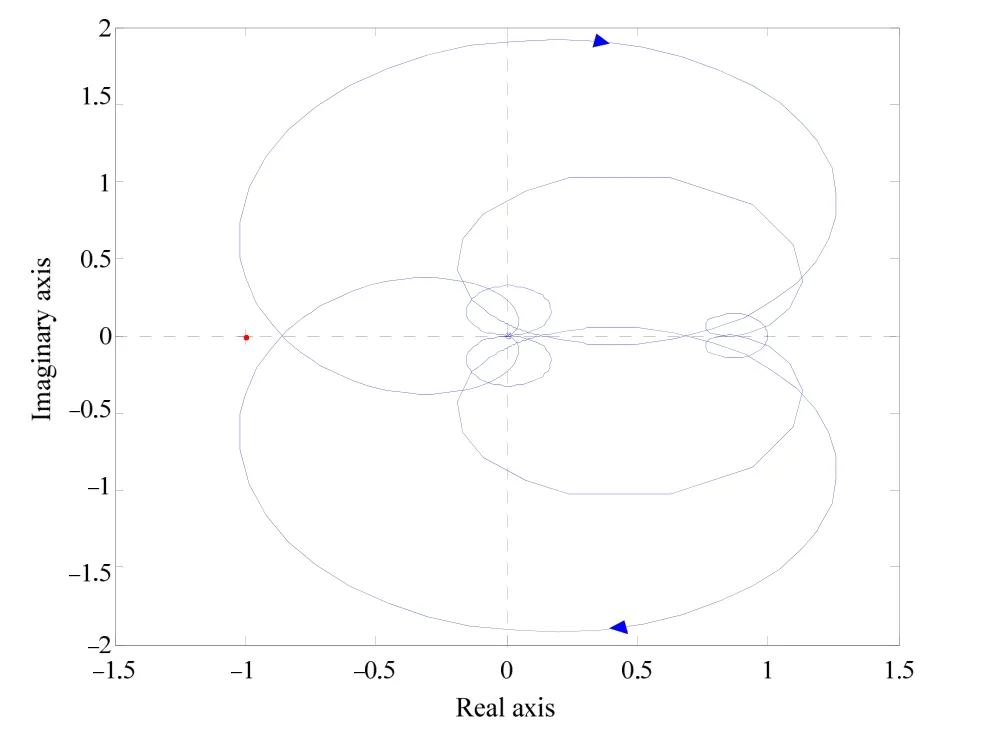

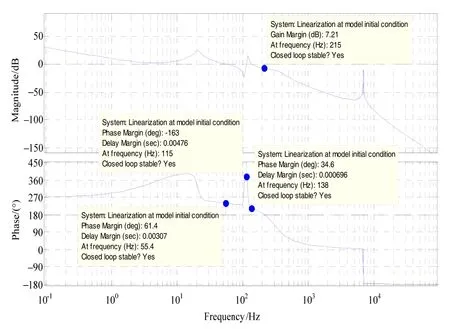

图6和图7分别是检测PIPLC闭环系统的零极点分布和乃奎斯特曲线图,根据各自判据可知系统处于稳定状态。检测闭环系统开环频率特性和闭环频率特性如图8和图9所示,其中图8显示的最小相位裕度为34.6°,幅值裕度为7.21 dB,这均满足上文中提及的指标。

图5 控制器波特图仿真曲线Fig.5 Simulation Bode-map of the controller

图6 含有PIPLC的开环回路零极点分布图Fig.6 Zero-pole map of sense open loop with PIPLC

图7 含有PIPLC的开环回路奈奎斯特图Fig.7 Nyquest map of sense open loop with PIPLC

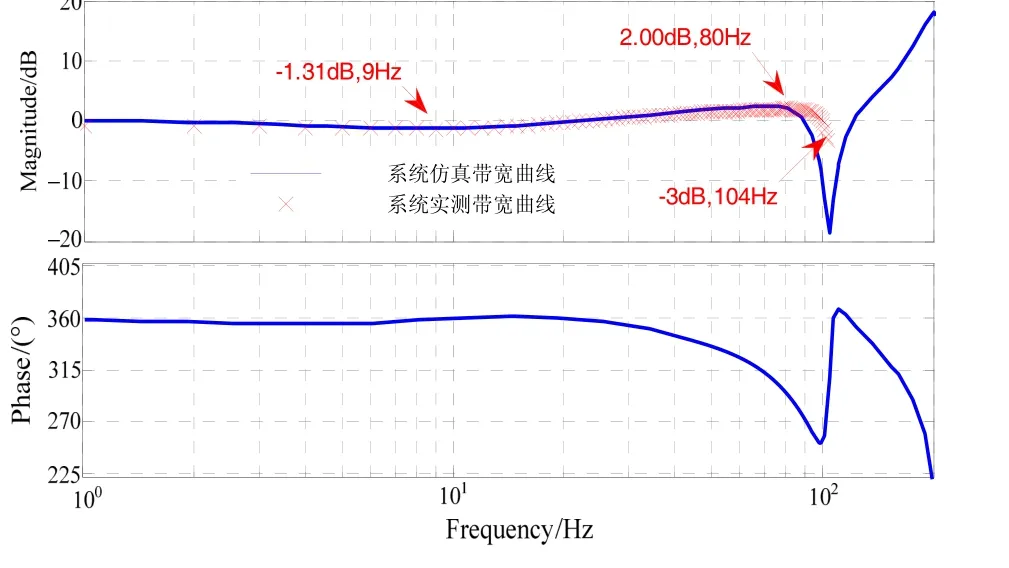

图9中显示了在采用陀螺带宽拓展技术后,陀螺的带宽拓展到了100 Hz,且带内的幅值存在一个最低点和一个最高点,带内最低拐点值为-13.8 dB,最高拐点为-10.4 dB,前面两点均未超过直流时-12.3 dB的±3 dB范围。此外图中还反映了带宽受限于B点,若要想进一步拓宽带宽则需要拉大ωy1和ωy2差值。

图8 含有PIPLC的开环回路波特图Fig.8 Bode map of sense open loop with PIPLC

图9 含有PIPLC的闭环回路波特图Fig.9 Bode map of sense close loop with PIPLC

3 实 验

根据上文中提出的带宽拓展系统,在PCB板上搭建了实际的电路系统,如图10所示。

以静电力反馈梳齿激励法为基础[16],对实际的陀螺带宽进行测量,结果如表3所示。为了方便对陀螺带宽的判别,测试值进行了归一化处理,即将直流部分的陀螺增益设定为0 dB,测试结果如图11所示。图11中直线部分为仿真结果的归一化曲线,“×”内容为测试结果曲线。为了更精细地测试真实带宽值,每隔1 Hz绘制了一个陀螺带宽测试点,测试曲线与仿真曲线基本吻合,测试带宽为104 Hz。

图10 陀螺仪实物照片Fig.10 Gyroscope photo

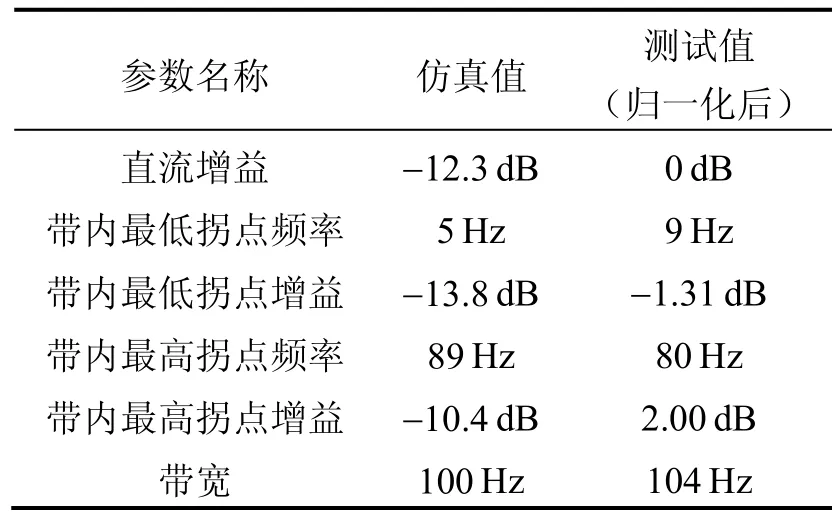

表3 带宽仿真和测试结果Tab.3 Structure and system parameters

图11 陀螺带宽测试及仿真曲线Fig.11 Gyroscope bandwidth test and simulation curves

4 结 论

双质量硅微机械陀螺仪的带宽拓展可进一步扩大静态指标较好的陀螺的应用领域。本文提出的带宽拓展控制器不必与陀螺的频率和品质因数严格匹配,具有较好的通用性,可应用于机械带宽较小的陀螺中。它使陀螺在拥有较高的机械灵敏度前提下得到更大的带宽,提高陀螺的动态特性,为高性能陀螺从实验室走向实际应用环境提供了新方法。通过实际测试,陀螺带宽从原有的13 Hz提高到了104 Hz,有效证明了本文所提出方法的准确性和可行性。

(References):

[1] 曹慧亮, 李宏生, 王寿荣, 等. MEMS陀螺仪结构模型及系统仿真[J]. 中国惯性技术学报, 2013, 21(4): 524-529. Cao Hui-liang, Li Hong-sheng, Wang Shou-rong, et al. Structure model and system simulation of MEMS gyroscope[J]. Journal of Chinese Inertial Technology, 2013, 21(4): 524-529.

[2] 杨波,吴磊,周 浩, 等. 双质量解耦硅微陀螺仪的非理想解耦特性研究和性能测试[J]. 中国惯性技术学报, 2015, 23(6): 794-799. Yang Bo, Wu Lei, Zhou Hao, et al. Non-ideal decoupled characteristics’ research and system performance test of dual-mass decoupled silicon micro-gyroscope[J]. Journal of Chinese Inertial Technology, 2015, 23(6): 794-799.

[3] Cao Hui-liang, Li Hong-sheng. Investigation of a vacuum packaged MEMS gyroscope architecture’s temperature robustness[J]. International Journal of Applied Electromagnetics and Mechanics, 2013, 41: 495-506.

[4] Shkel A M. Precision navigation and timing enabled by microtechnology: Are we there yet?[C]//Proceedings of the ION 2013 Pacific PNT Meeting. Honolulu, Hawaii, 2013: 1049-1053.

[5] Erdinc T, Said E A, Tayfun A. Quadrature-error compensation and corresponding effects on the performance of fully decoupled MEMS gyroscopes[J]. Journal of Micro-electromechanical Systems, 2012, 21(3): 656-667.

[6] Chaumet B, et al. A new silicon tuning fork gyroscope for aerospace applications[C]//Symposium Gyro Technology 2009: 1.1- 1.13.

[7] Zaman M F, Sharma A, Hao Zhili, et al. A mode-matched silicon-yaw tuning-fork gyroscope with subdegree-perhour Allan deviation bias instability[J]. Journal of Microelectromechanical Systems, 2008, 17(6): 1526-1536.

[8] Yang Cheng, Li Hong-sheng. Digital control system for the MEMS tuning fork gyroscope based on synchronous integral demodulator[J]. IEEE Sensors Journal, 2015, 15(10): 5755-5764.

[9] Antonello R, Oboe R. Exploring the potential of MEMS gyroscopes[J]. IEEE Industrial Electronics Magazine, 2012, 6(1): 14-24.

[10] Bao Min-hang. Micro Mechanical Transducers Pressure Sensors, Accelerometers and Gyroscopes[M]. 1st ed. Amsterdam, The Netherlands: Elsevier, 2000.

[11] He Chun-hua, Zhao Qian-cheng, Liu Yu-xian, et al. Closed loop control design for the sense mode of micromachined vibratory gyroscopes[J]. Science China Technological Sciences, 2013, 56(5): 1112-1118.

[12] Cui Jian, Guo Zhong-yang, Zhao Qian-cheng, et al. Force rebalance controller synthesis for a micromachined vibratory gyroscope based on sensitivity margin specifications[J]. Journal of Microelectromechanical Systems, 2011, 20(6): 1382-1394.

[13] Xiao Ding-bang, Su Jian-bin, Chen Zhi-hua, et al. Improvement of mechanical performance for vibratory microgyroscope based on sense mode closed-loop control[J]. Journal of Micro-Nanolithography MEMS and MOEMS, 2013, 12(2), 023001.

[14] 杨军, 高钟毓, 张嵘, 等. 微机械陀螺仪结构误差的控制技术[J]. 中国惯性技术学报, 2007, 15(4): 488-493. Yang Jun, Gao Zhong-yu, Zhang Rong, et al. Feedback control strategy suppressing structural error in MEMS gyroscope[J]. Journal of Chinese Inertial Technology, 2007, 15(4): 488-493.

[15] Ding Hai-tao, Yang Zhen-chuan, Yan Gui-zhen, et al. MEMS gyroscope control system using a band-pass continuous-time sigma-delta modulator[C]//IEEE Sensors Conference. 2010: 868-872.

[16] 曹慧亮. 硅微机械陀螺仪静电补偿与控制技术研究和实验[D]. 南京: 东南大学, 2014. Cao Hui-liang. Research and experiment on the technology of electrostatic compensation and control of silicon micro-machined gyroscope[D]. Nanjing: Southeast University, 2014.

Bandwidth expanding system design of dual-mass silicon MEMS gyroscope

CAO Hui-liang1,2, LI Hong-sheng3, SHEN Chong1,2, SHI Yun-bo1,2, LIU Jun1,2, WANG Hua1,2

(1. Key Laboratory of Instrumentation Science and Dynamic Measurement Ministry of Education, North University of China, Taiyuan 030051, China; 2. Key Laboratory of Science and Technology on Electronic Test & Measurement, North University of China, Taiyuan 030051, China; 3. School of Instrument Science and Engineering, Southeast University, Nanjing 210096, China)

In open-loop sense mode, the working bandwidth of MEMS gyroscope is about half of Δf (the frequency gap between drive and sense modes), and the mechanical sensitivity of gyro structure is inversely proportional to Δf, and higher mechanical sensitivity contributes to optimizing the gyro’s noise characteristics. This paper proposes a method for gyro bandwidth extension, which breaks the conflict between mechanical sensitivity and bandwidth. The sense loop system model is established, and the transform function and the mechanical bandwidth are analyzed. The bandwidth expanding controller is investigated, which employs the proportional integral phase lead technology. The controller is simulated in both system and circuit levels, and the design parameters are proved. Test results show that the bandwidth is expanded from 13 Hz to 104 Hz by the controller, and the flatness in bandwidth is better, which prove the effectiveness of the proposed method.

dual-mess MEMS gyroscope; bandwidth expanding; proportional integral phase lead controller; model simulation

U666.1

A

1005-6734(2016)02-0218-06

10.13695/j.cnki.12-1222/o3.2016.02.015

2015-12-13;

2016-02-29

国家杰出青年科学基金(51225504);973(2012CB723404);总装预研基金项目(9140A09011313JW06119);江苏省科技攻关项目(BE2014003-3);中北大学校基金

曹慧亮(1986—),男,博士,讲师,从事微机械系统方面研究。E-mail: caohuiliang@nuc.edu.cn

联 系 人:刘俊(1968—),男,教授,博士生导师。E-mail: liuj@nuc.edu.cn