定向反射深度裂解技术在稠油焦化中的应用

雷 亮,郝盼东,吴振星,李 华

(中国石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003)

定向反射深度裂解技术在稠油焦化中的应用

雷 亮,郝盼东,吴振星,李 华

(中国石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003)

中国石油克拉玛依石化有限责任公司焦化车间大检修期间,采用中国石油大学开发的“焦化炉管外定向反射与管内深度裂解技术”,在焦化炉总体结构不变的条件下,对在役的1.2 Mt/a稠油焦化炉进行优化改造。改造后,加热炉炉管表面温度平均降低约30 ℃、汽柴油收率提高2.85百分点,焦炭产率降低1.15百分点,加热炉热效率提高2.23百分点。说明改变传统炉管走向,增加炉管数量,通过延长重质油在管内的反应停留时间,提高焦化炉生焦反应给热量及给热品质,对减少装置的焦炭产率、提高汽柴油收率有实际应用效果。

加热炉 深度裂解 稠油焦化

中国石油克拉玛依石化有限责任公司1.2 Mt/a稠油焦化加热炉是双辐射室,双对流室和四管程水平管双面辐射厢式炉,采用多点注汽、在线清焦及双向烧焦技术。炉底共128台低氧化氮扁平焰燃烧器,采用空间燃烧方式。工艺介质先经过对流室再进入辐射室后被加热至工艺所需的温度。加热炉辐射室共有4个管程,24×4根辐射炉管。辐射室采用单排水平管,双面辐射受热方式,每一管程设有3个注气点,分别位于对流室入口、辐射室入口和辐射出口倒数第6根管。为了提高加热炉热效率、降低焦炭产率、提高汽柴油收率,在装置大检修期间,采用中国石油大学开发的“焦化炉管外定向反射与管内深度裂解技术”,在焦化炉整体结构不变的条件下对其进行了优化改造。本文主要介绍改造内容及改造后运转效果。

1 深度裂解技术原理[1-4]

重质油分子在高温下发生裂解和缩合反应。焦化炉炉管上所沉积焦炭来自于重油中胶质和沥青质的缩合反应,由苯不溶物到喹啉不溶物,进而缩聚成焦。在350~430 ℃温度段,重质油在延迟焦化加热炉内主要发生裂解反应。在此温度段,重质油应该有充裕的停留时间,确保重质油充分轻质化。在430~470 ℃温度段,主要发生缩合反应。在此温度段,炉管容易结焦,应该尽量缩短重质油在此温度段的停留时间。在470~500 ℃温度段,主要是弥补焦炭塔内油气汽化后焦炭塔内热量损失,以维持缩合反应的持续进行。在此温度段,应该充分促使重质油在进焦炭塔前充分汽化、充分吸热。

中国石油大学(华东)研究发现,重质油本质在430~470 ℃温度下,若分别在600 ℃和700 ℃两种不同炉膛温度下,其裂解和结焦双重反应差异较大。在600 ℃左右较低的炉膛温度下,只要限制重质油在炉管表面的结焦倾向,增加重质油在此温度段的停留时间,仍可以促进重质油的裂解反应,有利于重质油的轻质化程度。传统“下进上出”双面辐射延迟焦化加热炉内,重质油在430~470 ℃温度段的结焦倾向主要是炉管与火焰距离太近,以及炉管表面热强度过高造成的。因此,只要充分利用炉膛空间,改变传统炉管走向,增加炉管数量,合理调整注入蒸汽的注入位置和数量,就可以延长重质油在430~470 ℃温度段的停留时间,使其充分汽化,达到多产汽油、柴油,降低焦炭产率的目的。

2 改造内容

2.1 对流室和辐射室布管

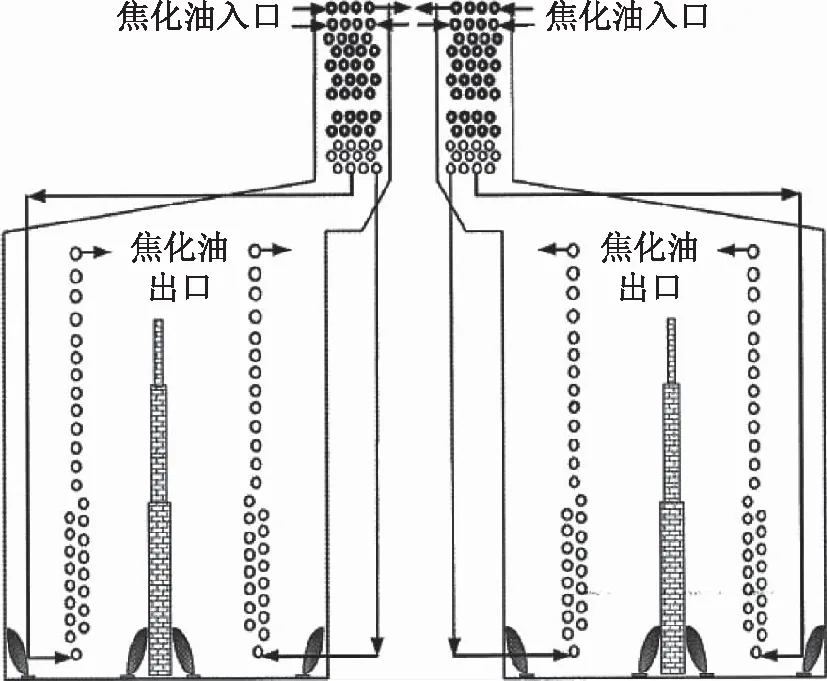

图1为改造后加热炉介质流向。由图1可知,对流室顶部利用原有2排预留管孔增加Φ127 mm×10 mm翅片管16根,新增炉管作为渣油加热入口炉管。

图1 改造后加热炉介质流向

辐射室内炉管总体布置由“上进下出”改为“下进上出”流程,出口新增加Φ127 mm×10 mm炉管8根,Φ141 mm×12 mm炉管16根,即每程增加6根炉管,共增加24根。改造后底部采用正三角形错排,第1根到第18根双排Φ127 mm炉管,第19到26根单排Φ127 mm,第27根到第30根单排Φ141 mm炉管。

2.2 多点注汽

注汽点位置分别为:第一点在对流室入口,入对流室前工艺管线上,单程注汽量50~100 kg/h;第二点在进辐射室前,蒸汽注入点下移至辐射室入口处,注汽量200~250 kg/h,第三点注汽需流经倒数第4根炉管,注汽量150~250 kg/h。

2.3 燃烧器

改传统燃烧为无缝附墙燃烧,加热炉侧墙看火孔全部堵死,只预留端墙看火孔。每排燃烧器16个,共128台。降低火焰高度,避免火焰发飘过高舔烧炉管,改善炉墙及炉膛纵向温度场分布,使炉管表面受热更均匀。采用上下阶梯燃烧,避免二次燃烧。

2.4 空气预热器

由水热媒空气预热器改为热管式空气预热器,并且采用下置式即将空气预热器设置在地面。出对流室热烟气经下行烟道进入空气预热器与空气换热,出预热器的冷烟气由引风机经冷烟道排入烟囱,空气则有鼓风机送入烟气预热器与烟气换热,后经风道至燃烧器供燃烧器使用。为防止低温露点腐蚀,尾部换热管采用陶瓷管。

3 改造效果

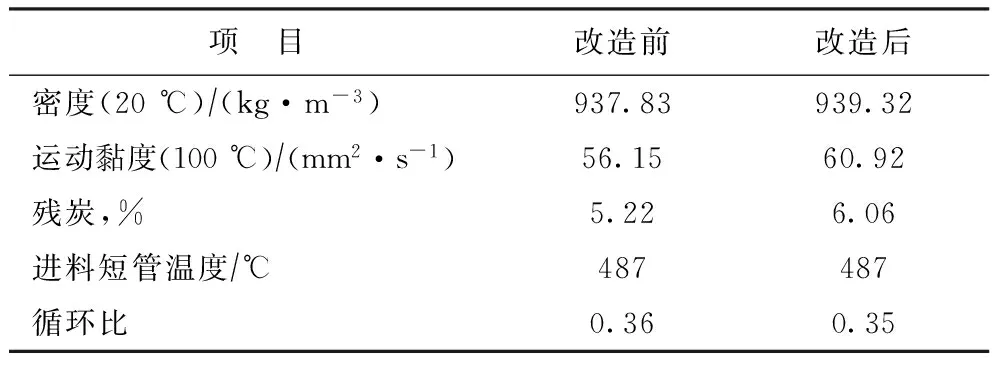

改造前数据来源于加热炉机械清焦后3个月即2014年6—8月生产数据。改造后数据来源于检修改造后3个月即2015年8—10月生产数据。因为这3个月装置加工的原料性质接近,且无掺炼渣油,因此具有更高的可比性。改造前后原料性质及操作条件见表1。

表1 改造前后原料性质及操作条件

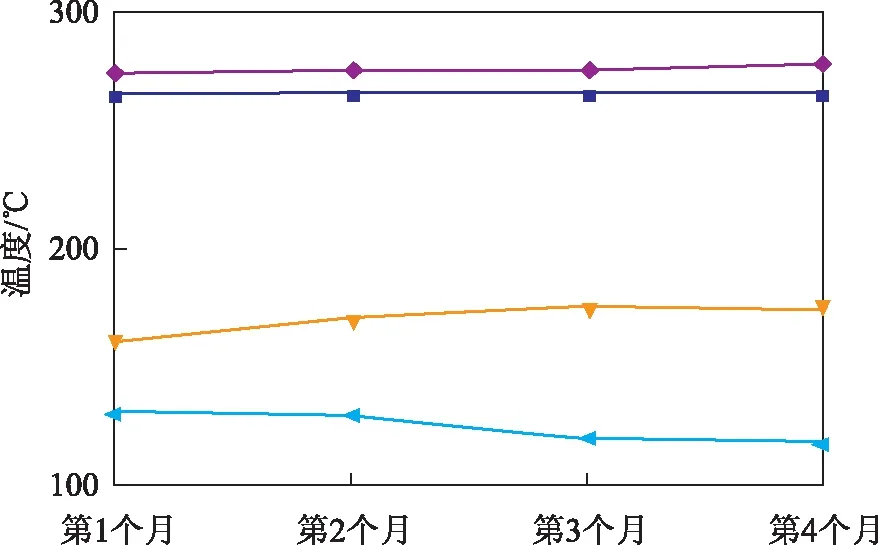

3.1 炉管表面温度

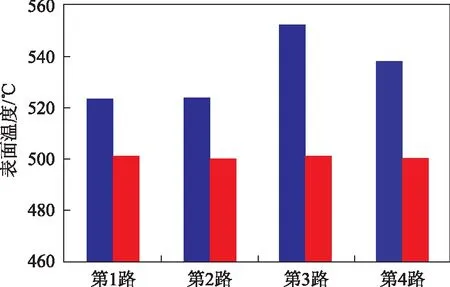

燃烧器的改造,降低了火焰高度,避免火焰发飘过高舔烧炉管,同时采用贴墙燃烧方式后,改善了炉墙及炉膛纵向温度场分布,使炉管表面受热更均匀。改造前后炉管表面温度对比见图2。由图2可知,改造后,炉管表面温度环比下降30 ℃左右,说明此次改造确实达到了降低炉管表面温度的目的,同时改造后四路炉管受热明显比较均匀,有利于减少炉管结焦。

图2 改造前后炉管表面温度对比■—改造前;■—改造后

3.2 停留时间

改造后,底部炉管正三角形排布,炉管数量增加,每分支对流室炉管长度增加88.4 m,辐射室炉管长度增加了137.2 m,重质油在炉管内的停留时间延长了20~25 s,使其裂解深度增加,提高了焦化炉生焦反应给热量及给热品质。

3.3 产物收率

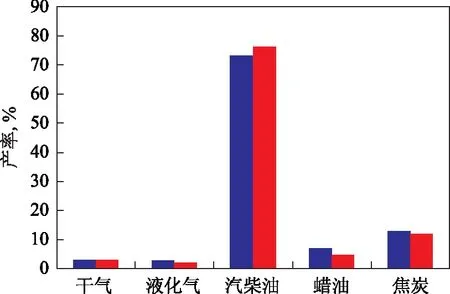

改造前后产物收率变化见图3。由图3可知,改造后汽柴油收率提高2.85百分点,蜡油收率降低2.09百分点,焦炭产率降低1.15百分点,干气和液化气综合收率降低0.48百分点。

图3 改造前后产物收率变化■—改造前;■—改造后

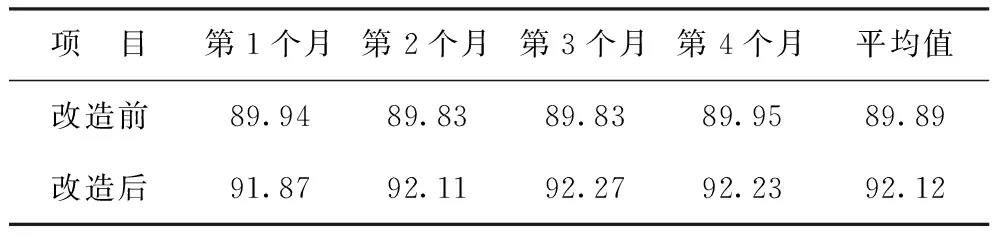

3.4 加热炉热效率

在确保炉管不发生露点腐蚀的情况下尽可能降低排烟温度并提高空气入炉温度是提高加热炉效率的重要措施。改造前后空气入炉温度和排烟温度变化见图4。由图4可知,改造后排烟温度降低了50 ℃左右,空气入炉温度提高了10 ℃左右。改造前后加热炉热效率见表2。由表2可知,改造后加热炉热效率平均提高了2.23百分点。

图4 改造前后空气入炉温度和排烟温度变化◆—改造前空气入炉温度;■—改造后空气入炉温度;▲—改造前烟气排烟温度;改造后烟气排烟温度

表2 改造前后加热炉热效率 %

4 结 论

在低炉膛温度下,延长原油在430~470 ℃温度段的停留时间,可以加深原油的裂解。改造后,加热炉炉管表面温度平均降低30 ℃左右,汽柴油收率提高2.85百分点,焦炭产率降低1.15百分点,加热炉热效率提高2.23百分点。

[1] 洪琨,马凤云,刘景梅,等.塔河常压渣油及其亚组分的非等温热转化反应性能研究[J].石油炼制与化工,2015,46(12):53-58

[2] 郑战利.一种提高延迟焦化加热炉能力及延长运行周期的技术[J].炼油设计,1999,29(12):23-26

[3] 王志刚,翟志清,李晓昌,等.延迟焦化装置加热炉单炉室生产方案的应用[J].石油炼制与化工,2015,46(12):64-67

[4] 王志刚,翟志清,曹明,等.延迟焦化加热炉运行周期的影响因素分析与改进措施[J].石油炼制与化工,2014,45(12):63-68

APPLICATION OF DIRECTIONAL REFLECTION DEEP CRACKING TECHNOLOGY IN HEAVY OIL COKING FURNACE

Lei Liang,Hao Pandong,Wu Zhenxing,Li Hua

(PetroChinaKaramayPetrochemicalCo.Ltd.,Karamay,Xinjiang834003)

The directional reflection deep cracking technology developed by the Chinese University of Petroleum was adopted for heater revamping of the 1.2 Mt/a coking plant during overhaul in PetroChina Karamay Petrochemical Co. Ltd. under the preconditions of the constant overall structure of the furnace. In this technology,the tube with oil was heated by fire directively reflected from the furnace wall and the oil in the tube was cracked deeply. After the transformation,the average surface temperature of the tube reduces by 30 ℃,the yield of gasoline and diesel increases 2 percentage points,the coke yield decreases by 1.15 percentage points,and the heat efficiency increases 2.23 percentage points. This means that the measures of changing the tube direction arrangement,increasing the tube number,extending the heavy oil residence time,improving the quantity and quality of heat are in favor of reducing coke yield and increasing gasoline and diesel yield.

heating furnace;deep cracking;heavy oil coking

2015-12-18;修改稿收到日期:2016-03-16。

雷亮,高级工程师,主要从事炼油生产工作。

雷亮,E-mail:leiliang8002@sina.com。