溶胶-凝胶法制备体相型Mo-Ni复合氧化物催化剂及其加氢脱硫性能研究

张大龙,徐永卫,李孟华,侯凯湖

(河北工业大学化工学院,天津 300130)

溶胶-凝胶法制备体相型Mo-Ni复合氧化物催化剂及其加氢脱硫性能研究

张大龙,徐永卫,李孟华,侯凯湖

(河北工业大学化工学院,天津 300130)

采用溶胶-凝胶法制备了体相型Mo-Ni复合氧化物加氢脱硫催化剂,并对其进行XRD,BET,NH3-TPD等表征,以二苯并噻吩质量分数2%的正辛烷溶液为原料,在连续固定床反应装置上对催化剂的加氢脱硫性能进行评价,考察催化剂焙烧温度、溶胶凝胶过程中溶液pH以及淀粉的加入量等对催化剂性质和性能的影响。结果表明:在500 ℃以上高温焙烧后的氧化态催化剂中主要存在α-NiMoO4和β-NiMoO4晶相,硫化态催化剂中则存在MoS2和Ni2S3晶相;焙烧温度的升高有利于氧化态催化剂形成α-NiMoO4晶相,溶液碱性的增加则有利于形成β-NiMoO4晶相,二者均导致催化剂的总酸量显著降低;淀粉的加入对氧化态催化剂的晶相影响很小,但有利于提高活性组分的分散性,适量淀粉的加入可提高催化剂的比表面积和孔体积;在焙烧温度为600 ℃、溶液pH为2和淀粉加入量为15 g/mol的条件下所制备的催化剂具有较高的加氢脱硫活性,在反应温度为260 ℃、反应压力为2.5 MPa、体积空速为2 h-1和氢油体积比为300的条件下,对于硫质量分数为3 480 μg/g的原料,加氢脱硫率高达98.3%,二苯并噻吩的反应以加氢脱硫路径占优势,加氢脱硫路径与氢解脱硫路径反应的比值约为1.23。

溶胶凝胶法 Mo-Ni复合氧化物 加氢脱硫 二苯并噻吩

柴油中的硫化物经燃烧后生成的SOx严重污染环境,提高车用柴油的品质是控制污染的关键。我国车用柴油标准的制定越来越严苛,国Ⅴ排放标准要求其硫质量分数不大于10 μg/g,对柴油进行深度加氢脱硫可满足上述要求。要达到柴油深度加氢脱硫的目的,则需有效脱除柴油中含量较高且难以脱除的二苯并噻吩(DBT)类硫化物[1]。受负载型催化剂载体比表面积和孔体积的限制,较难通过提高活性组分的负载量来大幅度提高其活性。与负载型加氢脱硫催化剂相比,体相型加氢脱硫催化剂单位体积内的活性金属组分含量高,可以提供更多的加氢反应活性中心,该类催化剂已在柴油加氢脱硫过程中表现出较好的加氢脱硫活性[2-6]。

溶胶-凝胶法因反应条件温和、产品均一性良好,近年来在催化领域日益得到研究人员的关注[7-9]。在加氢脱硫领域,溶胶-凝胶法已被广泛用于负载型催化剂复合载体的合成[10-12],而应用于体相型催化剂前躯体合成的报道则较少。本课题采用溶胶-凝胶法制备体相型加氢脱硫催化剂前躯体,并将其成型得体相型催化剂,考察催化剂焙烧温度、溶胶-凝胶过程溶液pH以及淀粉的加入量对催化剂性质及其加氢脱硫性能的影响。

1 实 验

1.1 催化剂的制备

以乙醇体积分数50%的水溶液为溶剂,将钼酸铵、硝酸镍、柠檬酸(三者摩尔比为2∶5∶7)以及一定量的淀粉溶解于烧杯中,搅拌均匀后用氨水调节溶液的pH,在80 ℃水浴中加热至溶液形成凝胶,将湿凝胶进行超声振荡、老化、干燥处理后得到干凝胶。将所得干凝胶于氮气保护下260 ℃预焙烧,除去柠檬酸后再在马福炉中于500 ℃焙烧3 h,即得体相型Mo-Ni复合氧化物催化剂前躯体。将Mo-Ni复合氧化物粉体、黏合剂氢氧化铝干胶、助挤剂田菁粉按质量比7∶3∶0.3混合研磨均匀,以质量分数3 %的稀硝酸为胶溶剂,采用机械混捏法挤条成型,在马福炉中于一定温度下焙烧3 h,制得体相型Mo-Ni复合氧化物催化剂。所得催化剂及其制备条件见表1,其中Cat-T2与Cat-P1为同一催化剂。

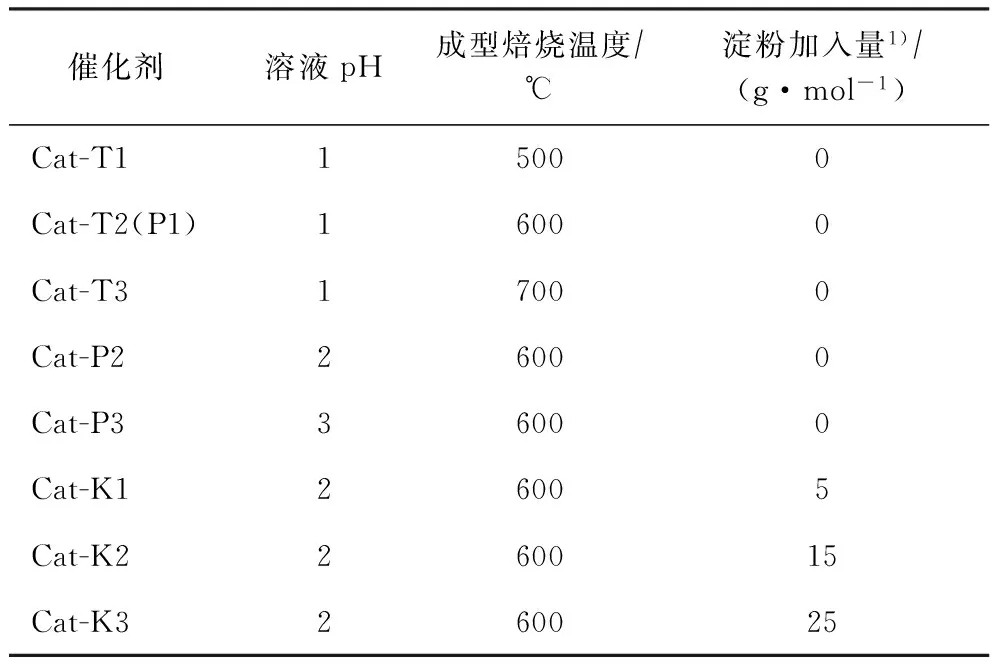

表1 催化剂及其制备条件

1) 每摩尔(Mo+Ni)添加的淀粉量。

1.2 催化剂的表征

采用日本理学公司生产的D/Max-2500型X射线衍射仪,在Cu靶Kα辐射、狭缝SS/DS=1、RS 0.15 nm、工作电压100 mA和扫描范围5°~90°的条件下,进行催化剂的XRD表征。采用美国Micromeritics公司生产的ASAP2020型比表面积和孔隙度分析仪测试催化剂的N2吸附-脱附特性,获得催化剂的比表面积(BET法)和孔径分布(BJH法,脱附分支),样品在423 K下抽真空,脱附4 h,在液氮温度下吸附N2。采用美国康塔仪器公司生产的Chembet PULSAR TPR/TPD (p/n 02139-1)型化学吸附仪进行NH3-TPD表征,采用氦气作为载气,吸附气体使用体积分数5%NH3-He混合气,流量125 mL/min,从室温开始按10 ℃/min的速率升温至500 ℃,然后降温至100 ℃吸附NH3,用氦气吹扫30 min,再以10 ℃/min的速率升温至500 ℃。

1.3 催化剂的活性评价

催化剂的活性评价在连续固定床反应装置中进行。催化剂装填量为5 mL,置于固定床的恒温区。以含CS2质量分数3%的正辛烷溶液对催化剂进行预硫化。预硫化的程序升温过程为:从室温以2 ℃/min的速率升到150 ℃,保持1 h;然后以1 ℃/min的速率升到230 ℃,保持3 h;再以1 ℃/min的速率升到380 ℃,保持6 h。其它预硫化条件为:氢分压2.5 MPa,体积空速2 h-1,氢油体积比300。预硫化结束后,待温度降至反应温度时泵入原料进行加氢脱硫反应。反应条件为:氢分压2.5 MPa、氢油体积比300,反应温度240~260 ℃,体积空速2~6 h-1。样品硫含量采用WK-2D微库仑综合分析仪进行测定。采用色谱-质谱联机(GC-MS,Agilent7890B毛细管气相色谱仪和5977A型单四极杆质谱仪)进行产物的定性分析。采用SP-3420A气相色谱仪(HJ-1毛细管柱,50 m,FID检测,面积归一法计算)分析产物组成,采用程序升温法,在120 ℃保持2 min,然后以10 ℃/min的速率升温至250 ℃,保持10 min。

2 结果与讨论

2.1 催化剂的N2吸附-脱附分析

不同焙烧温度和不同溶液pH条件下所得催化剂的BET表征结果见表2。从表2可以看出:各催化剂均具有介孔结构,焙烧温度对催化剂的比表面积影响较大,而溶液pH对催化剂的比表面积影响则较小;在所考察的温度范围内,随着焙烧温度的提高,催化剂的比表面积逐渐减小,孔径逐渐增大,当催化剂的焙烧温度提高到700 ℃后,催化剂的比表面积和孔体积分别下降40%和15%以上,这可能是过高的焙烧温度破坏了催化剂的孔结构所致;在所考察的溶液pH范围内,随着pH的增加,催化剂的比表面积呈减小的趋势,而平均孔径则逐渐增大,这是由于溶液的碱性增强时,溶胶易转变为沉淀,导致不均匀成核,从而使粒子增大,比表面积下降[13]。

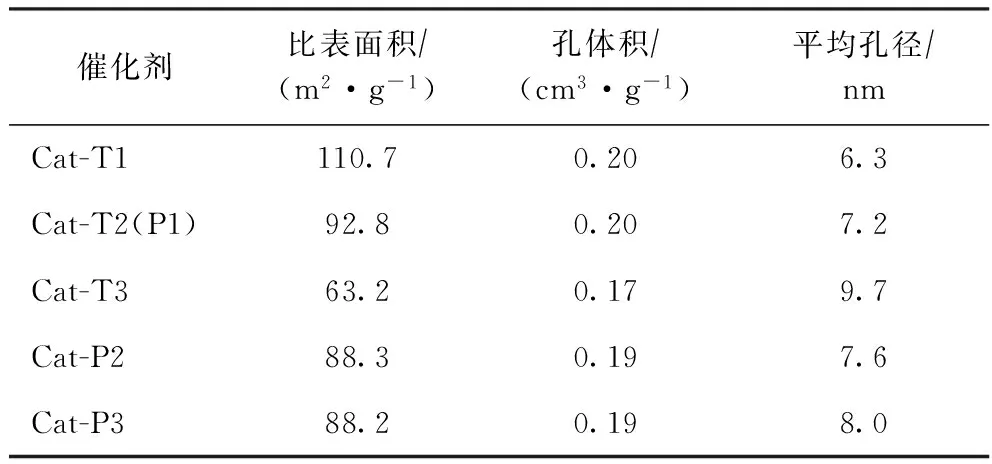

表2 焙烧温度和溶液pH对催化剂孔结构性质的影响

不同淀粉加入量下所得催化剂的N2吸附-脱附等温线和孔径分布见图1。由图1可知:各催化剂均呈现出典型的Ⅳ型吸附等温线,说明催化剂的孔结构均以介孔为主[14];加入淀粉后,催化剂的滞后环形状未发生改变,仍属于H3型滞后环,最可几孔径仍在3.6 nm附近,但其孔径分布则比未加淀粉催化剂的孔径分布宽,尺寸为2.0~3.6 nm孔的比例有所减少,尺寸为3.6~12.0 nm孔的比例则有所增加。基于催化剂的比表面积增加,可以推测溶胶-凝胶过程中加入淀粉可提高催化剂的介孔数量。

图1 不同淀粉加入量下催化剂的N2吸附-脱附等温线和孔径分布■—Cat-P2; ●—Cat-K1; ▲—Cat-K2;

不同淀粉加入量下所得催化剂的BET表征结果见表3。从表3可以看出:与未添加淀粉的催化剂相比,添加淀粉后催化剂的比表面积均增加;随着淀粉加入量的增加,催化剂的孔体积先增大后减小,平均孔径逐渐增大,在淀粉加入量为15 g/mol时,催化剂的孔体积达到最大值,在淀粉加入量超过15 g/mol时,催化剂的平均孔径趋于稳定。

表3 不同淀粉加入量下催化剂的BET表征结果

2.2 催化剂的XRD分析

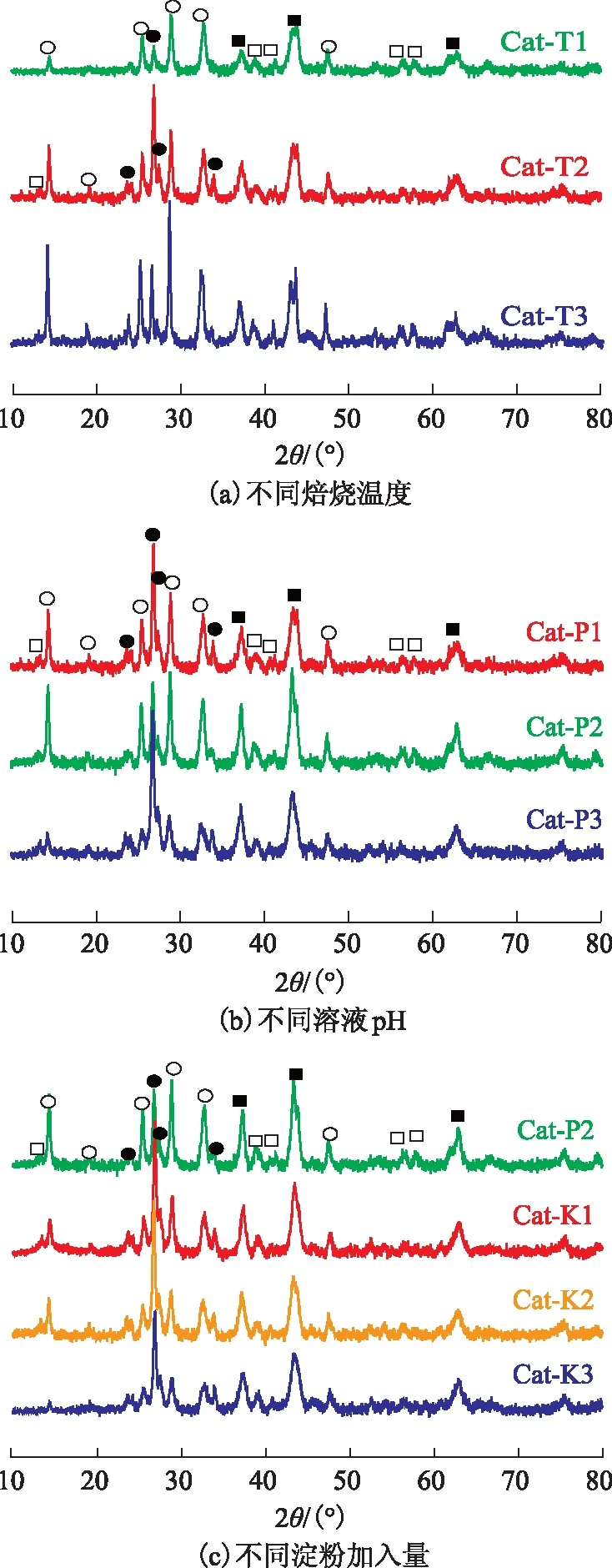

图2 氧化态催化剂的XRD图谱□—MoO; ■—NiO; ○—α-NiMoO4; ●—β-NiMoO4

不同制备条件下所得氧化态催化剂的XRD表征结果见图2。由图2可知,催化剂经500 ℃以上高温处理后,均出现了α-NiMoO4和β-NiMoO4两种形态的钼酸镍晶相[15],此外,谱图中还存在较明显的NiO衍射峰,这应是由硝酸镍相对过量未反应完全所致。由图2(a)可知:成型焙烧温度为500 ℃时,催化剂的衍射峰强度较低;随着焙烧温度的升高,催化剂的衍射峰明显增强;与Cat-T2(焙烧温度600 ℃)相比,Cat-T3(焙烧温度700 ℃)的α-NiMoO4衍射峰有所增强,β-NiMoO4衍射峰则有所减弱,这表明较高的焙烧温度有利于形成α-NiMoO4晶相。由图2(b)可知:溶液pH在1~2之间时对催化剂的晶相和衍射峰强度影响较小;当溶液pH增大到3时,催化剂的α-NiMoO4衍射峰明显减弱,β-NiMoO4衍射峰则有所增强,即溶液碱性的增加有利于形成β-NiMoO4晶相。由图2(c)可知,与未加淀粉时相比,淀粉的加入对催化剂的晶相影响很小,除2θ=26.7°处的β-NiMoO4衍射峰较强外,其它衍射峰均有所减弱,即淀粉的加入有利于提高活性组分的分散性。

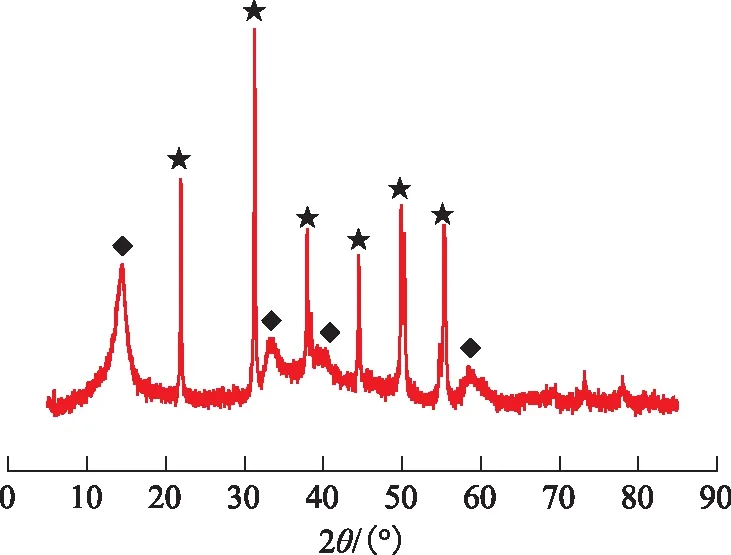

硫化态催化剂Cat-P2的XRD图谱见图3。由图3可知:硫化态催化剂中存在明显的MoS2和Ni3S2特征衍射峰[16],这表明经预硫化后氧化态催化剂已转化为硫化态催化剂;与Ni3S2的衍射峰相比,MoS2的衍射峰明显较宽且强度较弱,说明催化剂中MoS2的分散性较好。

图3 硫化态催化剂Cat-P2的XRD图谱◆—MoS2; ★—Ni3S2

2.3 催化剂的NH3-TPD分析

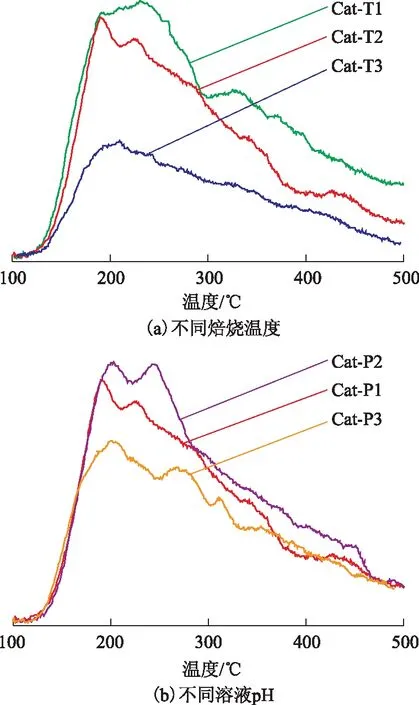

不同制备条件下所得催化剂的NH3-TPD表征结果见图4,以积分峰面积代表酸量。由图4可知:催化剂的总酸量随着焙烧温度的升高而减小,当焙烧温度提高到700 ℃时,催化剂的总酸量减少50%以上;随溶液pH的增加,催化剂的酸量呈先增大后减小的变化趋势,在溶液pH为2时催化剂的酸量最大,与pH为2相比,当pH增大到3时,催化剂的酸量显著减小;过高的焙烧温度和溶液pH均使催化剂的总酸量显著减小。

2.4 催化剂的加氢脱硫性能评价

以DBT质量分数2%的正辛烷溶液为原料(硫质量分数3 480 μg/g),在氢分压2.5 MPa、氢油体积比300、温度240~260 ℃、空速2~6 h-1的条件下,对所制备催化剂的加氢脱硫活性进行评价,结果见表4。由表4可知,在260 ℃,2.5 MPa,2 h-1的条件下,不同制备条件下所得体相型催化剂上含DBT原料的脱硫率均在97%以上,而负载型催化剂Mo-Ni2P/SBA-15则需要在380 ℃,3 MPa,2 h-1下才能实现DBT的有效脱除[17],说明体相型催化剂在温和条件下具有较优异的催化性能。

图4 催化剂的NH3-TPD曲线

表4 不同制备条件下所得催化剂的加氢脱硫活性对比

催化剂脱硫率,%260℃,2h-1260℃,4h-1260℃,6h-1240℃,2h-1240℃,4h-1240℃,6h-1Cat-T198.589.866.950.040.316.5Cat-T2(P1)98.790.073.160.246.631.1Cat-T397.285.666.254.339.728.5Cat-P297.487.674.160.550.240.1Cat-P394.584.368.659.749.833.4Cat-K197.888.577.561.055.741.0Cat-K298.390.380.562.058.945.0Cat-K397.084.874.157.653.240.2

2.4.1 焙烧温度对催化剂加氢脱硫活性的影响由表4可知,随着焙烧温度的提高,催化剂的加氢脱硫活性呈先增大后减小的变化趋势,在焙烧温度为600 ℃时(Cat-T2)加氢脱硫活性最高。由XRD表征结果可知,在较低的焙烧温度(500 ℃)下,NiMoO4衍射峰强度很低,而NiMoO4是一种常见的加氢脱硫催化剂前躯体[18-19],邵长丽等[16]以尿素反应法合成Ni-Mo复合氧化物时发现,氧化态催化剂须经350 ℃以上高温处理后才能出现NiMoO4晶相,在较低温度下不能形成NiMoO4,Cat-T1的加氢脱硫活性较低的原因可能是焙烧温度较低。由BET表征结果和NH3-TPD表征结果可知,过高的焙烧温度(700 ℃)使得催化剂的比表面积和总酸量显著减小。过高的焙烧温度使催化剂中产生很多的大孔,而大孔容易坍塌堵塞孔道,造成催化剂比表面积降低[20]。较低的比表面积不利于反应物与催化剂表面活性中心接触[21],降低了催化剂的加氢脱硫活性。而催化剂酸量的减少,减弱了含硫化合物的吸附能力,不利于反应物在酸性位上的吸附活化[22]。许灵瑞等[23]的研究结果表明,催化剂酸量的提高有利于含硫化合物在酸性位上的吸附,进而提高了催化剂的加氢脱硫活性。因此催化剂焙烧温度不能过高,适宜的焙烧温度为600 ℃。

2.4.2 溶液pH对催化剂加氢脱硫活性的影响由表4可知,溶液pH在1~2范围内变化时,对催化剂的加氢脱硫活性影响较小,继续增大溶液的pH,催化剂的加氢脱硫活性呈现出降低的趋势。由XRD表征结果可知,溶液pH较高时,氧化态催化剂形成较多的β-NiMoO4晶相,结合焙烧温度对氧化态晶相的影响可知,较高的焙烧温度形成较多的α-NiMoO4晶相,二者均造成催化剂的加氢脱硫活性下降,说明对于高活性的体相型Mo-Ni复合氧化物催化剂,影响其活性的关键因素并不在于催化剂中α-NiMoO4和β-NiMoO4含量的相对多少。由BET表征结果和NH3-TPD表征结果可知,溶液pH对催化剂比表面积影响不大,而对催化剂酸量影响较大,pH为2时,催化剂的总酸量最大,加氢脱硫活性最高。当催化剂的酸量明显减小时(pH为3),催化剂的加氢脱硫活性降低,结合焙烧温度对催化剂活性的影响可知,催化剂酸量的减小可能是引起催化剂加氢脱硫活性降低的关键因素。

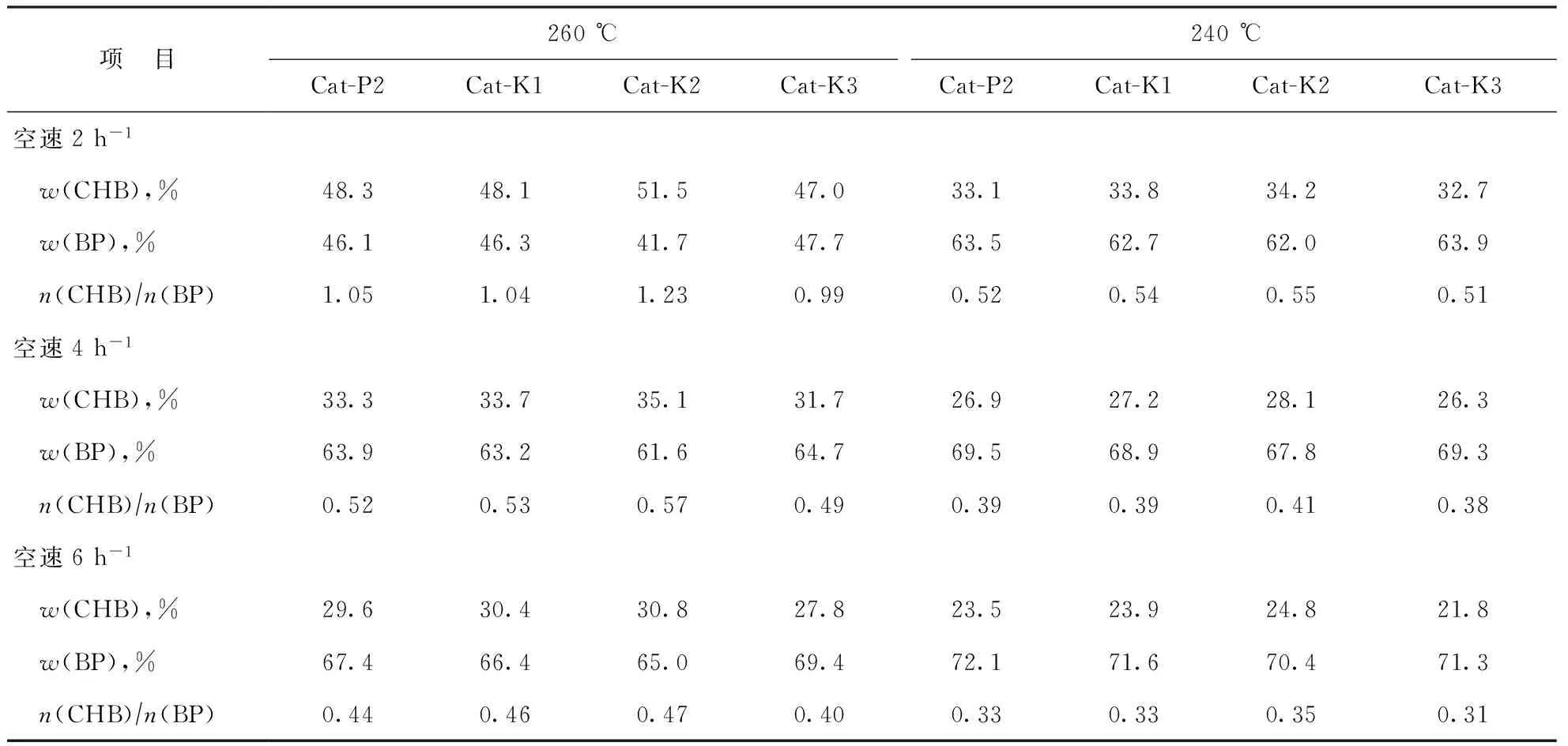

2.4.3 淀粉对催化剂加氢脱硫活性的影响 由表4可知,加入适量的淀粉(15 g/mol)有助于提高催化剂的加氢脱硫活性。不同淀粉加入量时所得催化剂上DBT加氢脱硫的主要产物分布见表5。GC-MC定性分析结果表明,DBT加氢脱硫产物以联苯(BP)和环己基苯(CHB)为主,其它产物含量均很低,因此可用产物中CHB与 BP的摩尔比来近似反映DBT在催化剂上加氢脱硫路径(HYD)与氢解脱硫路径(DDS)反应的比例[24-25]。从表5可以看出,随着淀粉加入量的增大,产物中CHB/BP摩尔比呈先增大后减小的变化趋势,当淀粉加入量为15 g/mol时, CHB/BP摩尔比达到最大值(1.23),催化剂上DBT的反应以HYD路径相对占优势,催化剂的加氢性能较高,可提高劣质柴油的十六烷值,而且DBT反应的HYD路径选择性的提高,有助于提高DBT的反应活性[26-27],表4中数据也证实了这一点。此外,由BET表征结果可知,淀粉加入量为15 g/mol时,催化剂具有较大的比表面积和孔体积。催化剂比表面积较大时,可以提供更多的催化活性中心,而较大的孔体积则有助于反应物在催化剂孔道中的扩散,提高催化剂的内表面积利用率[20],这对于提高催化剂的加氢脱硫活性也是有利的。

表5 不同淀粉加入量时所得催化剂上DBT加氢脱硫的产物分布

3 结 论

(1) 采用溶胶-凝胶法可获得在温和反应条件下具有较高加氢脱硫活性的Mo-Ni复合氧化物体相型催化剂。

(2) 过高的焙烧温度和溶液pH使催化剂的总酸量明显减小,进而导致催化剂的加氢脱硫活性下降,适宜的焙烧温度为600 ℃、溶液pH为2。

(3) 加入适量淀粉可提高催化剂的比表面积和孔体积,优化催化剂的孔径分布,从而提高催化剂的加氢脱硫活性,并有利于DBT在催化剂上通过加氢途径脱硫。

[1] Broderick D H,Gates B C.Hydrogenolysis and hydrogenation of dibenzothiophene catalyzed by sulfided CoO-MoO3/γ-Al2O3:The reaction kinetics[J].AIChE Journal,1981,27(4):663-673

[2] Mondal D,Villemure G,Li Guangchun,et al.Synthesis,characterization and evaluation of unsupported porous NiS2sub-micrometer spheres as a potential hydrodesulfurization catalyst[J].Applied Catalysis A:General,2013,450:230-236

[3] Huirache-Acuna R,Alonso-Nunez G,Paraguay-Delgado F,et al.Unsupported trimetallic CoMoW sulfide HDS catalysts prepared by in situ decomposition of sulfur-containing precursors[J].Catalysis Today,2015,250:28-37

[4] Liu Huan,Yin Changlong,Li He,et al.Synthesis,characterization and hydrodesulfurization properties of nickel-copper-molybdenum catalysts for the production of ultra-low sulfur diesel[J].Fuel,2014,129(7):138-146

[5] Liu Chenguang,Liu Huan,Yin Changlong,et al.Preparation,characterization,and hydrodesulfurization properties of binary transition-metal sulfide catalysts[J].Fuel,2015,154(1):88-94

[6] 施岩,王海彦,孙兆林,等.新型体相Ni-Mo-W型加氢催化剂的沉淀机理研究[J].石油炼制与化工,2015,46(6):63-67

[7] Kaleji B K,Sarraf-Mamoory R.Nanocrystalline sol-gel TiO2-SnO2coatings:Preparation, characterization and photo catalytic performance[J].Materials Research Bulletin,2012,47(2):362-369

[8] Majedi A,Davar F,Abbasi A.Sucrose-mediated sol-gel synthesis of nanosized pure and S-doped zirconia and its catalytic activity for the synthesis of acetyl salicylic acid[J].Journal of Industrial and Engineering Chemistry,2014,20(6):4215-4223

[9] Danial A S,Saleh M M,Salih S A,et al.On the synthesis of nickel oxide nanoparticles by sol-gel technique and its electrocatalytic oxidation of glucose[J].Journal of Power Sources,2015,293:101-108

[10]Cervantes-Gaxiola M E,Arroyo-Albiter M,Pérez-Larios A, et al.Experimental and theoretical study of NiMoW,NiMo,and NiW sulfide catalysts supported on an Al-Ti-Mg mixed oxide during the hydrodesulfurization of dibenzothiophene[J].Fuel,2013,113(2):733-743

[11]Song Hua,Dai Min,Guo Yuntao,et al.Preparation of composite TiO2-Al2O3supported nickel phosphide hydrotreating catalysts and catalytic activity for hydrodesulfurization of dibenzothiophene[J].Fuel Processing Technology,2012,96:228-236

[12]闫作杰.复合氧化物负载Ni2P催化加氢脱硫、脱氮性能研究[D].大庆:东北石油大学,2014

[13]鲍骏,卞国柱.用溶胶-凝胶法制备CoMoO4超细粒子催化剂[J].催化学报,1999,20(6):645-648

[14]An Gaojun,Liu Yunqi,Chai Yongming,et al.Synthesis, characterization and thermal decomposition mechanism of cetyltrimethyl ammonium tetrathiotungstate[J].Journal of Natural Gas Chemistry,2006,15(2):127-133

[15]Mentus S,Tomic'-Tucakovic' B,Majstorovic' D,et al.Gel-combustion synthesis of NiO-MoO3mixtures and their reduction to Ni-Mo alloys[J].Materials Chemistry and Physics,2008,112(1):254-261

[16]邵长丽,殷长龙,张俊萍,等.尿素反应法制备介孔Ni-Mo复合氧化物[J].无机化学学报,2008,24(11):1782-1788

[17]王周君,吴平易,兰玲,等.Mo-Ni2P/SBA-15催化剂的制备、表征及加氢脱硫催化性能(英文)[J].物理化学学报,2015,31(3):533-539

[18]柴磊昌,施岩,刘曌,等.沉淀法制备体相Ni-Mo型催化剂过程中添加PEG的作用研究[J].应用化工,2014,43(9):1630-1633

[19]Laine J,Pratt K C.Hydrodesulfurization activity and transformations of nickel molybdate hydrate[J].Reaction Kinetics and Catalysis Letters,1979,10(2):207-211

[20]宋华,张永江,宋华林,等.柠檬酸对Ni2P/TiO2-Al2O3催化剂加氢脱硫性能的影响[J].物理化学学报,2012,28(3):661-666

[21]杨占林,彭绍忠,魏登凌,等.浸渍顺序对Mo-Ni加氢催化剂结构和性质的影响[J].当代化工,2007,36(4):389-392

[22]Welters W J J,De Beer V H J,Van Santen R A.Influence of zeolite acidity on thiophene hydrodesulfurization activity[J].Applied Catalysis A:General,1994,119(2):253-269

[23]许灵瑞,王继锋,杨占林,等.载体焙烧温度对MoNiP/γ-Al2O3加氢催化剂活性的影响[J].石油化工,2014,43(8):908-913

[24]张胜.非负载型Ni-Mo-W加氢催化剂制备工艺与性能评价[D].青岛:中国石油大学(华东),2011

[25]王健.Ni2P/Ti-MCM-41加氢脱硫催化剂的研制、表征及其加氢脱硫性能研究[D].大庆:东北石油大学,2014

[26]莫家乐.SBA-15分子筛基柴油加氢脱硫催化剂制备及性能研究[D].广州:华南理工大学,2012

[27]Hu Yiwen,Da Zhijian,Wang Zijun.Hydrogenation conversion of phenanthrene over dispersed Mo-based catalysts[J].China Petroleum Processing and Petrochemical Technology,2015,17(3):7-14

SYNTHESIS OF Mo-Ni BULK CATALYST BY SOL-GEL METHOD AND ITS HYDRODESULFURIZATION PERFORMANCE

Zhang Dalong, Xu Yongwei, Li Menghua, Hou Kaihu

(SchoolofChemicalEngineeringandTechnology,HebeiUniversityofTechnology,Tianjin300130)

Mo-Ni bulk catalysts were prepared by sol-gel method and characterized by XRD、 BET、 NH3-TPD. Usingn-octane solution with 2% of DBT as feed, the HDS performance of the catalysts were tested in a continuous flow fixed-bed reactor. The effects of calcination temperature, the solution pH of sol-gel process and the addition of starch on the properties and catalytic performance of the catalysts were investigated. The characterization results show that α-NiMoO4and β-NiMoO4, exist in the oxidation state catalysts calcinated at >500 ℃, while in the sulfided catalysts are mainly MoS2and Ni2S3. The increasing of calcination temperature is beneficial for the formation of α-NiMoO4, while the basicity enhancement of the alkaline solution is favorable to the formation of β-NiMoO4, both of them reduce significantly the total acidity of the catalysts. The addition of starch has little influence on the crystalline phase of oxidation state catalyst, but it can improve the dispersion of active component. The introduction of appropriate amount of starch can increase the specific surface area and pore volume of the catalysts. The catalyst prepared at calcination temperature 600 ℃, solution pH of 2, the starch amount 15 g/mol, exhibits a higher HDS activity. At the conditions of 2.5 MPa, 260 ℃, Space velocity of 2 h-1, and H2/oil volume ratio of 300, the HDS of the feed containing 3 480 μg/g of S over the catalyst reaches 98.3%, where the hydrogenation desulfurization (HYD) pathway for DBT is the prior way and the HYD/DDS(direct desulfurization) ratio is 1.23.

sol-gel method; Mo-Ni bulk catalyst; HDS; DBT

2015-10-12; 修改稿收到日期:2016-01-15。

张大龙,硕士研究生,主要从事工业催化方面的研究工作。

侯凯湖,E-mail:khou@hebut.edu.cn。