渣油热效应对焦炭产率的影响

赵加民,梁朝林,袁 迎

(广东石油化工学院化学工程学院,广东 茂名 525000)

渣油热效应对焦炭产率的影响

赵加民,梁朝林,袁 迎

(广东石油化工学院化学工程学院,广东 茂名 525000)

渣油的整体反应热效应不仅可以反映焦化原料的结构组成,而且能直接影响渣油焦化的产物分布,对于焦化生产过程优化起到十分重要的作用。基于渣油热反应评价仪,通过静态微反试验,定量测量渣油在不同温度条件下的反应热效应,考察渣油热效应对焦炭产率的影响,并根据焦化工业装置的试验数据对理论进行验证。结果表明:渣油热反应过程的吸热效应与焦炭产率呈负相关关系;渣油在460 ℃下裂解吸热强于在500 ℃下,渣油轻质化过程中炉管的供热方式宜采用长程低强度的加热方式;延长炉管内介质在低温区的停留时间,提高渣油供热量,可以适度提高渣油进入反应区前的转化程度,增加油品在焦炭塔内的裂解深度,降低焦炭产率,提高液体收率。

渣油 热效应 焦炭产率 静态微反试验

由于渣油热裂解反应是自由基反应,从自由基引发到终止这段时间,存在自由基链传递,导致反应热随反应时间变化而变化[1]。对于渣油、特别是劣质渣油热裂解反应来说,主要发生两类反应:①烷烃、环烷烃的C—C键或C—H键断裂生成较小分子的烷烃、烯烃或脱氢芳构化成环烷烃、芳烃,属强吸热反应[2];②稠环芳烃类结构分子如胶质、沥青质性质较为稳定,在高温热裂解反应中主要发生脱氢缩合稠环化反应,直至生成焦炭[3],属于放热反应。此外,部分环烷烃会发生烷基侧链断裂和环烷烃开环反应,由于环烷烃的C—C键键能低于链烷烃的C—C键键能,使得这些反应属于一般吸热反应[4]。因此,渣油的整体反应热效应可以反映焦化原料的结构组成,直接影响渣油焦化的产物分布,对于焦化实际生产过程有较为重要的作用。

关于渣油反应热效应的研究,目前多利用热重仪进行分析评价,如DSC、DTA等,但是这类测试有自身不足[5]:原料组成和反应过程的复杂性通常导致基线偏离,同时测试条件对测试体系的影响也较大。在渣油焦化过程中,通过微反试验实时测量其热效应,未见文献报道。本研究利用渣油热反应评价仪,通过静态微反试验,定量测定不同渣油在不同温度条件下的反应热效应,考察渣油热效应对焦炭产率的影响,并根据焦化工业装置的试验数据验证理论的可靠性。

1 实 验

1.1 实验方案

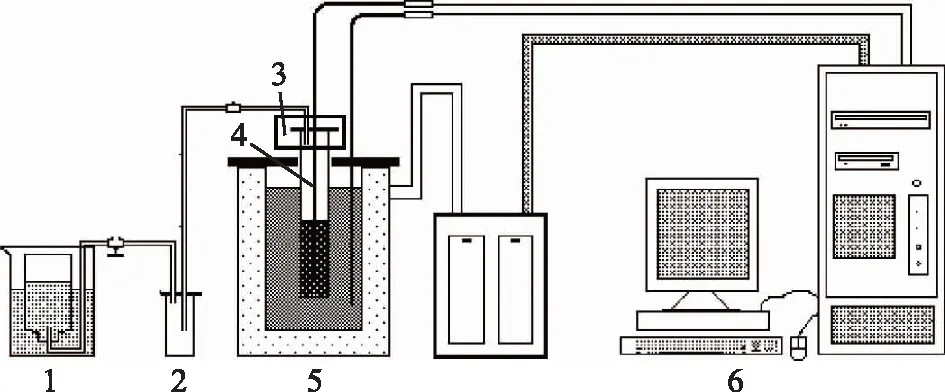

图1 重油热加工性能评价仪1—裂解气收集器; 2—馏分油收集器; 3—反应器; 4—测温元件; 5—锡浴加热炉; 6—计算机控制系统

渣油深度热裂解反应试验在渣油热加工性能评价仪上进行。评价仪主要由机械硬件设备及计算机配套控制设备两部分组成,其中机械硬件设备包括仪器柜、反应器上盖系统、升降系统、循环保温系统、预热系统、反应及加热系统、冷却接收系统、气体测量系统、控制面板等,如图1所示。在经过准确称量的细长不锈钢反应器中加入一定量的油样,首先由预热系统将其预热到350 ℃,然后通过加热系统的锡浴快速升温至指定反应温度,反应所得馏分油经过冷却进入馏分油收集器,气体由排水集气法收集;反应完成后,将加热系统的锡浴快速移开,用水急冷反应器使其快速降温,完成反应过程。通过对反应器上盖的控温保证油样在反应过程中不至于爆沸,循环保温系统保证蜡油在管线中不迅速冷凝、堵塞。

1.2 实验原料

实验所用原料为中国石化茂名分公司减压渣油1(VR-1)和减压渣油2(VR-2)、中国石化广州分公司减压渣油(VR-3)和中国石化青岛炼油化工有限责任公司减压渣油(VR-4),其中VR-1为普通渣油,VR-2,VR-3,VR-4为生产弹丸焦的劣质渣油。

1.3 数据处理

实验误差主要包括反应升温历程控制误差和系统测量误差两部分。其中,系统测量误差主要通过重复性试验,利用统计方法消除;反应历程误差是指重油热反应主要受环境温度和其它操作条件的影响,并且各平行试验的历程难以做到完全一致,导致最终平行试验反应结果有差异。为此,本研究采用相对转化率函数Ci0对其进行修正,Ci0的计算式如下:

式中:E为反应活化能;R为理想气体常数;T为反应温度;下标i指第i次试验,i=0时代表基准试验[6];下标j为采集的记录号;n为记录点数;Δθij为第i次试验中的第(j+1)个记录点与第j个记录点的时间差。Ci0可反映两次试验的反应历程接近程度,Ci0越接近1,说明其对比试验与基准试验反应历程越接近。具体的处理过程参见文献[6]。

由于反应器是由不锈钢制作而成,呈圆筒状,故反应过程中吸热量的计算公式为:

式中:Q为吸热量,W;λ为不锈钢的导热系数,16.2 W/m·℃;ΔT为锡浴温度与反应器内温度的差,℃;L为反应器有效长度,0.160 m;r1为反应器外径,0.019 5 m;r2为反应器内径,0.017 0 m。

2 结果与讨论

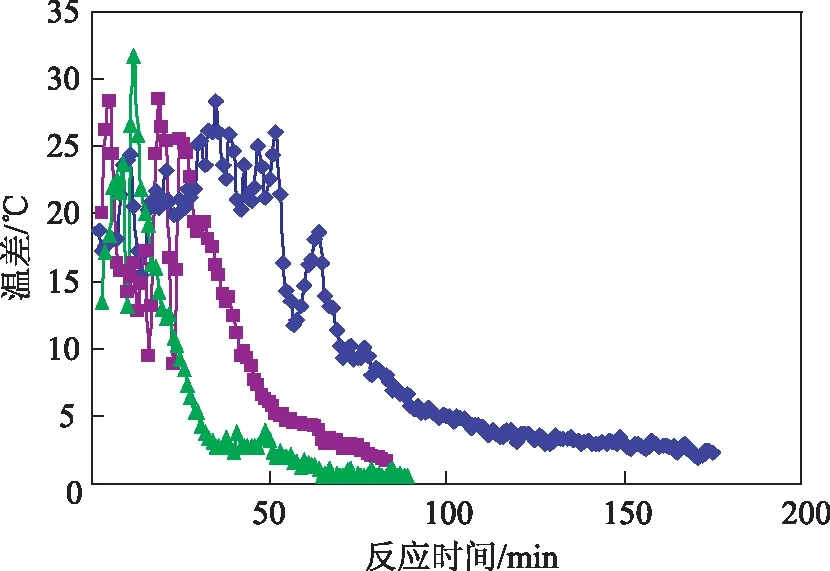

2.1 同一渣油不同温度下的热效应

为深入研究渣油热转化过程,在等温条件下测定典型渣油的反应热效应。VR-3在460,480,500 ℃条件下对应的热流曲线对比情况见图2。渣油的热反应过程实际上由两类处于竞争的反应组成:分解反应(吸热)和缩合反应(放热)[7]。由图2可见:渣油反应的总体过程表现为吸热,表明尽管热反应中后期生成了石油焦,但是缩合生成焦的程度未能逆转整体的吸热趋势;随着反应温度的升高,吸热峰迅速增大,吸热结束所需要的时间也相应缩短,热流曲线的斜率变化加剧,表明在较高的温度下,反应体系的吸热速率变大。

对460,480,500 ℃下VR-3的吸热曲线进行对比发现,曲线的峰值在温度500 ℃时最高,但是在500 ℃时吸热的时间最短,在460 ℃时吸热时间最长,吸热量最大。说明渣油在460 ℃时阶段裂解吸热现象强于在500 ℃时,渣油轻质化过程中炉管的供热方式宜采用长程低强度的加热方式,以延长炉管内油样在低温区的停留时间,可提高对渣油的供热量,从而提高渣油进入反应区前的转化程度,增加油样在焦炭塔内的裂解深度,降低焦炭产率,提高液体收率。

图2 不同温度条件下的温差变化趋势■—460 ℃; ◆—480 ℃; ▲—500 ℃

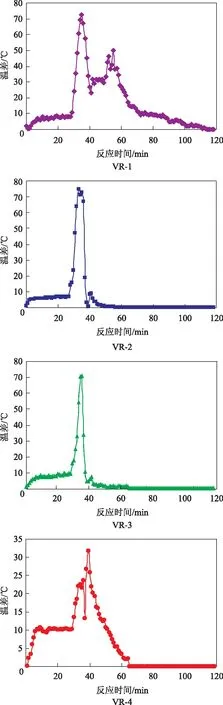

2.2 不同渣油等温条件下的热效应

在500 ℃条件下,不同渣油对应的热流曲线对比见图3,发现不同渣油的吸热量的大小顺序为VR-1>VR-4>VR-3>VR-2,其中VR-2的吸热量约为VR-1的1/4,吸热时间为VR-1的1/2。结合VR-1的试验焦炭产率(20%)小于VR-2的焦炭产率(52%),说明劣质渣油热转化过程中吸热量较少,热反应过程主要以缩合为主,而轻质渣油热转化过程以裂解为主,吸热量较多。因此,在焦化实际生产过程中,VR-2油样宜采用低强度加热方式,提高注汽量,以控制劣质渣油在进入反应区前的转化程度,抑制高温炉管内结焦。

图3 温度500 ℃条件下不同渣油的温差变化

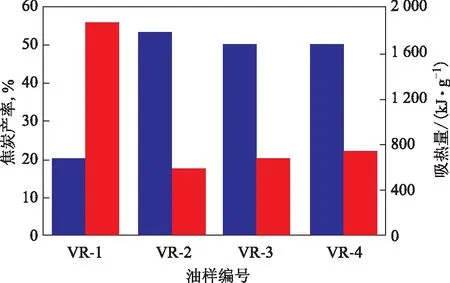

500 ℃条件下,将渣油热反应评价仪得到的焦炭产率与对应的反应吸热效应进行关联,结果见图4。由图4可见:VR-2和VR-3的热解难度较低,相应地过程的吸热量也较低;与之相反,VR-1在500 ℃条件下发生热解的难度最高,而且一旦进入热解状态,由于分子结构中含有较多的链烷烃,吸收的热量也较大。结构性质差异较大的渣油原料在热解过程中热效应相差较大,为保证劣质渣油焦化过程的平稳性,应根据原料不同的吸热特性对系统进行调整和优化。

图4 500 ℃条件下不同渣油的反应热与焦炭产率■—焦炭产率; ■—吸热量

2.3 焦化装置工业试验下的热效应

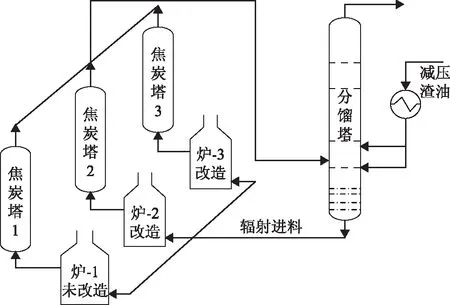

图5 工业示范装置焦化流程示意

静态试验装置的试验结果表明渣油的热效应与焦炭产率有负相关性,为探究渣油热效应对焦化工业装置上焦炭产率的影响,在某工业装置上进行了工业验证试验。该工业装置流程示意如图5所示。工业装置为三炉六塔工艺流程,3台加热炉进料均为分馏塔塔底油(辐射进料),原料性质完全一致。其中炉1与炉2、炉3的结构差异较大,炉1为未改造炉,炉2与炉3为改造炉且结构一致,渣油在3台加热炉内的停留时间相差较大(τ炉1<τ炉2≈τ炉3),表明渣油在炉1所吸收的热量较炉2、炉3少。由于炉1、炉2和炉3分别对应独立的焦炭塔,若以炉1为参考基准,考察改造炉炉2和炉3的石油焦产率,其差异可体现渣油热效应对焦炭产率的影响,而且完全消除了原料性质的干扰。

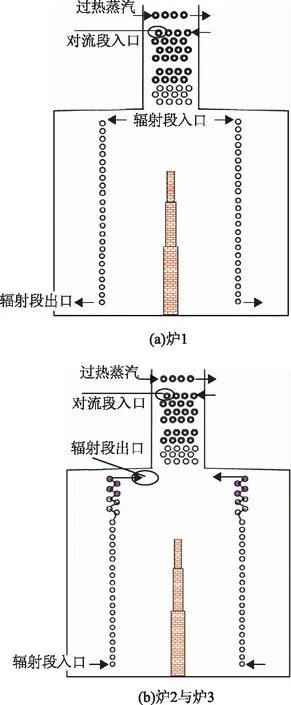

炉2和炉3采用专利CN99214891[8]和CN201020563740[9]技术进行改造,改造前后的结构见图6。主要的改造内容为:①辐射室内炉管总体布置由“上进下出”改为“下进上出”流程,改善了介质的给热质量;②每管程炉管新增4根变径炉管,延长了介质停留时间(τ炉1<τ炉2≈τ炉3),提高给热量。

图6 工业示范装置焦化炉改造前后示意

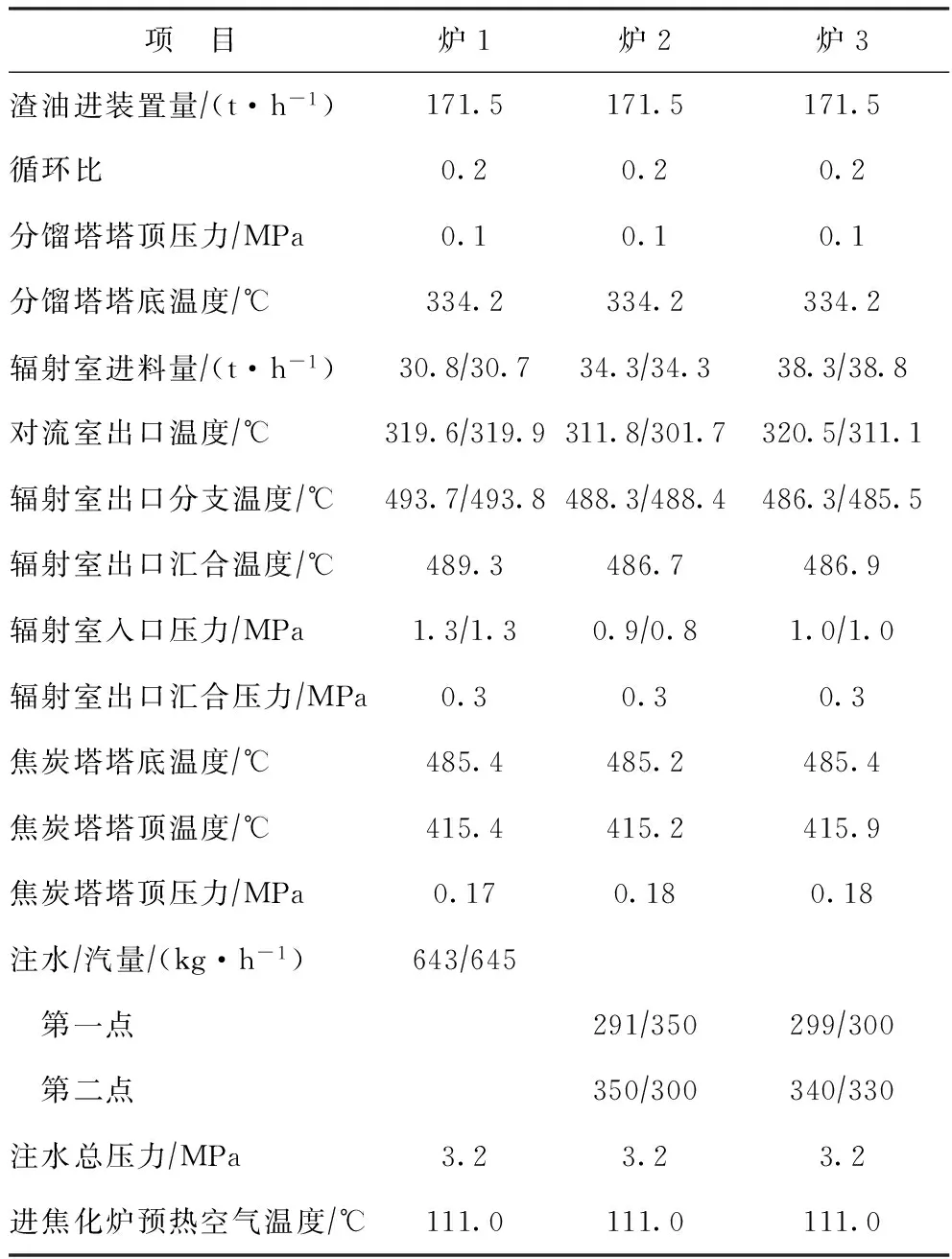

2.3.1 工业试验条件 工业试验的具体实施方案是通过控制加热炉出口温度或焦炭塔塔底进料温度,考察渣油裂解深度对石油焦产率的影响。具体如下:①状态一,控制焦炭塔塔底进料温度为485 ℃,考核周期为5天;②状态二,控制加热炉出口温度为490 ℃,考核周期为6天;③状态三,控制加热炉出口温度为492 ℃,考核周期为4天。考核期间,尽量控制注汽总量不变,且控制焦炭塔塔顶压力为0.15~0.16 MPa。考核期间长时间维持焦化装置原料性质稳定。以状态一为例,所得工业试验操作数据见表1。

表1 状态一下工业试验操作数据

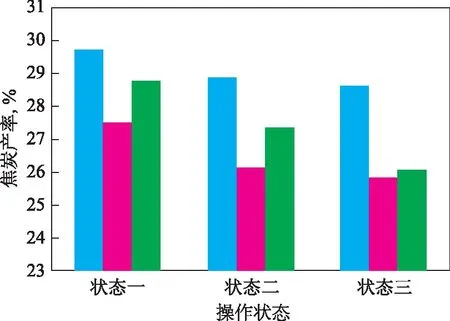

图7 不同操作状态下的焦炭产率■—炉1; ■—炉2; ■—炉3。 图8~图11同

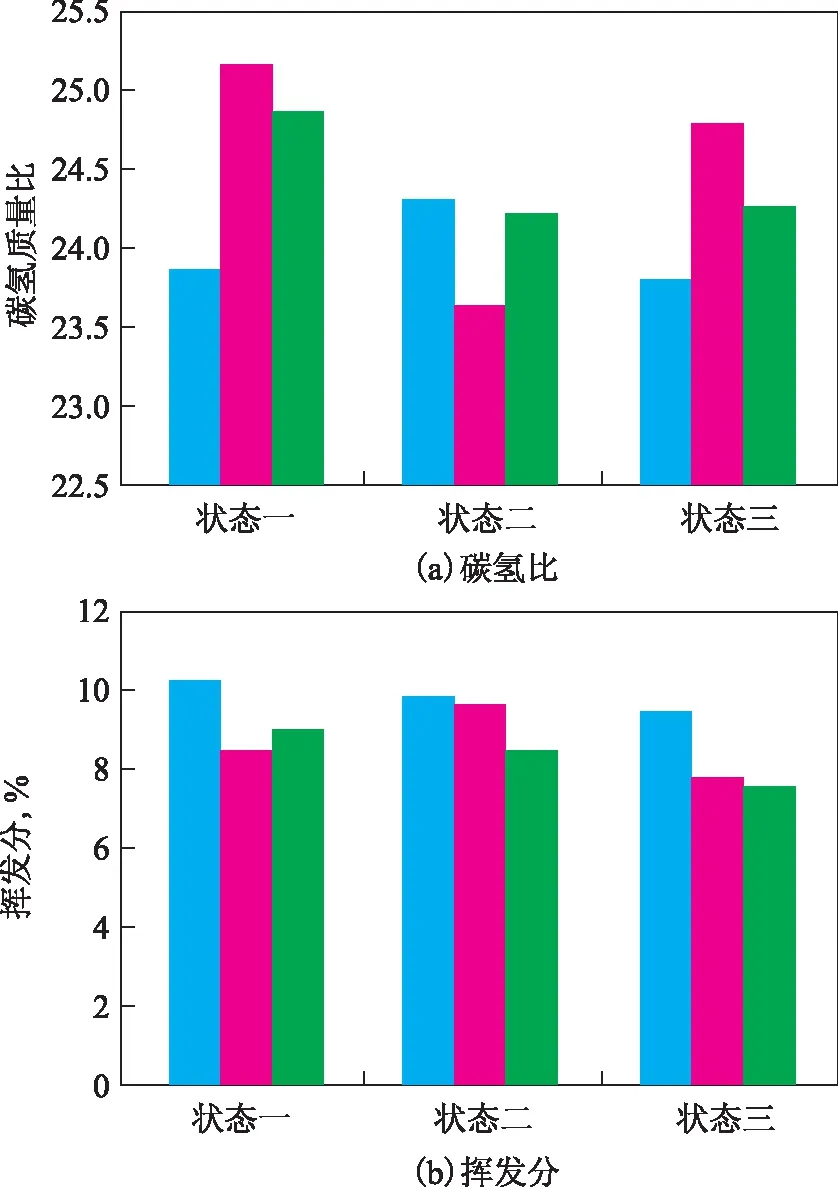

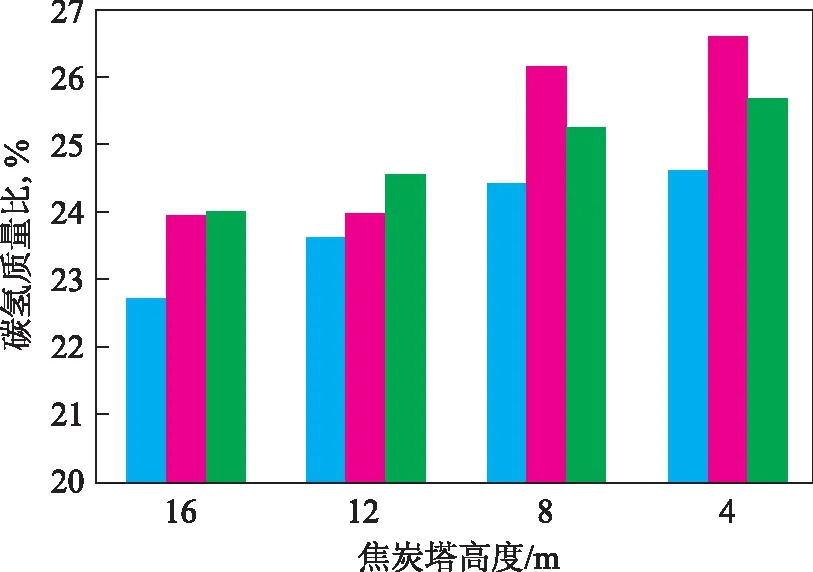

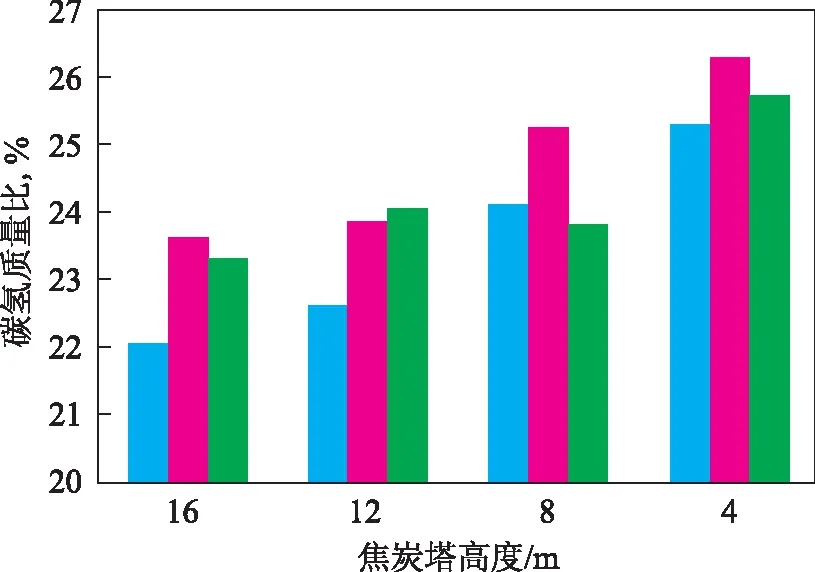

2.3.2 工业试验结果 在维持操作条件不变的情况下,工业试验获得了不同结构、不同操作状态下焦化炉的焦炭产率,如图7所示。图7工业试验结果表明,同一油样在相同的操作条件下,焦化炉改造后焦炭产率有明显的下降,3种不同的操作状态下,炉2、炉3所对应的焦炭产率较炉1平均减少2.18百分点。由于渣油在加热炉内的停留时间τ炉1<τ炉2≈τ炉3,吸热量Q炉1 为探究工业试验中渣油热效应影响焦炭产率的原因,分析了不同操作状态下石油焦的理化性质,结果见图8。 图8 不同操作状态下碳氢比和挥发分 由图8(a)可见,状态一与状态三时石油焦碳氢比的大小顺序为炉1<炉3<炉2,可见炉1渣油反应深度低于炉2和炉3,因为在未经改造的炉1中渣油停留时间短于在炉2和炉3中。炉2的反应深度较炉3略大,由于炉2、炉3虽然结构一致,但因炉3处理量大于炉2,故其渣油停留时间短于在炉2中,因此反应深度偏小。然而状态二时,石油焦碳氢比的顺序由高到低为炉1>炉3>炉2,造成这一现象的原因可能是采样过程中引入了较大误差。为验证采样误差的存在,试验过程中分别采集焦炭塔不同位置(4,8,12,16 m)的石油焦,分析其碳氢比,结果见图9~图11。由于焦化反应是半间歇反应,同一焦炭塔内不同位置的反应时间不同,不同位置的反应时间由高到低的顺序为:t4 m>t8 m>t12 m>t16 m。反应时间越长,渣油反应深度越高,碳氢比也就越大,状态一与状态三的实验结果与这一结论一致,而状态二的石油焦的碳氢比沿焦炭塔分布规律较为紊乱,由此可以推断在状态二时存在较大的人为采样误差,状态一与状态三的石油焦数据可靠。 图9 状态一时焦炭塔不同位置的石油焦碳氢比 图10 状态二时焦炭塔不同位置的石油焦碳氢比 图11 状态三时焦炭塔不同位置的石油焦碳氢比 由图8(b)可见,在相同的操作状态下,石油焦挥发分炉1较炉2、炉3偏大,表明炉2和炉3中原料的反应深度大于炉1中。结合图8(a)的分析结果,可以得到在相同的操作状态下,炉2与炉3的反应深度高于炉1。由于3个炉的原料一致,操作条件一致,主要的区别在于3个炉的结构的差异:介质在炉1中的停留时间较在炉2、炉3中的短,吸热量相对较少。由此可以得出:渣油热效应影响焦炭收率的本质是渣油热效应与反应深度之间关系:适当提高渣油反应热效应,提高焦化炉内介质反应深度,可降低焦炭收率。综上所述,改造后焦化炉内渣油在炉管内停留时间比改造前增加,渣油在焦化炉内吸收的热量增加,裂解需要的热量远远大于缩合生焦放出的热量,提高了单程转化率,使得渣油的反应深度加深,从而焦化装置焦炭收率降低。赵日峰[10]依托中国石化金陵分公司焦化装置,将焦化炉管中油品停留时间延长10 s左右,增加其在焦化炉内的裂解反应深度,使装置焦炭产率明显下降,所得结果与本研究工业试验结果一致。 (1) 渣油高温热反应过程中的反应热效应与原料的化学结构特性相关。原料不同,热效应的温度分布范围和强度均有差别,渣油热反应过程的反应热效应与焦炭收率呈负相关关系。 (2) 劣质渣油在460 ℃下裂解吸热强于在500 ℃条件下,渣油轻质化过程中炉管的供热方式宜采用长程低强度的加热方式,以延长炉管内油品在低温区的停留时间,提高渣油供热量,适度提高渣油进入反应区前的转化程度,以增加油品在焦炭塔内的裂解深度,降低焦炭产率,提高液体收率。 (3) 延长渣油在焦化炉内停留时间,提高渣油的吸热量,增加渣油在焦化炉内的裂解反应深度,可以降低装置焦炭产率。 [1] Chen Kun,Wang Zongxian,Liu He,et al.Study on thermal performance of heavy oils by using differential scanning calorimetry[J].Fuel Processing Technology,2012,99:82-89 [2] Guo Aijun,Zhang Xuejun,Zhang Huijun,et al.Aromatization of naphthenic ring structures and relationships between feed composition and coke formation during heavy oil carbonization[J].Energy & Fuels,2009,24(1):525-532 [3] 林世雄.石油炼制工程[M].北京:石油工业出版社,2000:271-281 [4] Luo Yuran.Handbook of Bond Dissociation Energies in Organic Compounds[M].CRC Press,2002:95-111 [5] Meesri C,Moghtaderi B.Experimental and numerical analysis of sawdust-char combustion reactivity in a drop tube reactor[J].Combustion Science and Technology,2003,175(4):793-823 [6] 刘福洲,汪文强,张静如,等.热加工过程中渣油结焦倾向的评价方法[J].石油炼制与化工,2006,37(12):53-56 [7] Cho J,Davis J M,Huber G W.The intrinsic kinetics and heats of reactions for cellulose pyrolysis and char formation[J].Chem Sus Chem,2010,3(10):1162-1165 [8] 王彦题,肖家治,张天青,等.具有下进上出流向结构的延迟焦化加热炉:中国,CN99214891[P].1999-07-08 [9] 肖家治,赵日峰,沈国平,等.具有变径管的延迟焦化炉:中国,CN201020563740.3[P].2010-10-15 [10]赵日峰.延迟焦化加热炉介质停留时间对装置焦炭产率的影响[J].炼油技术与工程,2012,42(5):8-11 INFLUENCE OF HEAT EFFECT OF COKING REACTION ON COKE YIELD Zhao Jiamin, Liang Chaolin, Yuan Ying (CollegeofChemicalEngineering,GuangdongUniversityofPetrochemicalTechnology,Maoming,Guangdong525000) The overall heat effect of residual oil thermal cracking not only reflects the raw material structure, but also directly affects the products distribution. The static micro test in residual oil thermal reaction evaluation instrument was used to investigate the influence of the cracking reaction heat effect of residual oil at different temperature on coke yield. The results were verified by commercial data of coking unit. The experimental results show that the endothermic effect of residual thermal process is negatively related with coke yield. The endothermic effect for inferior residual oil cracking at 460 ℃ is stronger than that at 500 ℃, indicating that the long-range and low intensity heating procedure is helpful to reduce coke yield. Prolonging the retention time of oil in furnace tube at low temperature area to increase the heat adsorption capacity of residual oil can moderately enhance residual conversion degree before entering reaction zone, resulting in deeper cracking extent of oil in coke tower, lower coke yield and higher liquid yield. residual oil; heat effect; coke yield; static micro test 2015-10-08; 修改稿收到日期:2015-12-18。 赵加民,硕士,研究方向为重质油加工。 赵加民,E-mail:13658681458@163.com。 国家自然科学基金资助项目(21176050)。

3 结 论