壁面粗糙度对催化裂化烟气轮机内颗粒沉积影响的数值研究

高晓薇,王建军,李玉铎,金有海

(中国石油大学(华东)化学工程学院,山东青岛266580)

壁面粗糙度对催化裂化烟气轮机内颗粒沉积影响的数值研究

高晓薇,王建军,李玉铎,金有海

(中国石油大学(华东)化学工程学院,山东青岛266580)

通过数值模拟的方法,采用标准k-ε湍流模型和离散相模型(DPM)对烟气轮机(简称烟机)内催化剂颗粒与壁面碰撞及其沉积过程进行研究,探究了壁面粗糙度对烟机内颗粒沉积的影响。结果表明,动叶片吸力面颗粒沉积明显比其压力面严重,吸力面上催化剂颗粒主要沉积在入口附近区域,压力面上催化剂颗粒主要沉积在机壳附近及轮毂靠近出口处;壁面粗糙度对动叶片不同位置颗粒沉积情况的影响不同;与清洁的防护涂层(粗糙度高度Ks=50μm)相比,Ks值在100~500μm之间时,烟机动叶片压力面催化剂颗粒沉积问题有所缓解,但吸力面上沉积情况恶化。

烟气轮机 壁面粗糙度 催化剂 沉积 数值模拟

催化裂化烟气轮机(下文简称烟机)能回收来自再生器的高温烟气中25%左右的热能和几乎全部的压力能[1],其功率回收率(烟机输出功率与主风机所需功率之比)可达130%[2],既满足了节约能源的要求又降低了企业能耗,提高了经济效益,是催化裂化系统中重要的能源回收设备。然而,工作在气固两相流场下的烟机内部常有催化剂结垢现象发生,近年来尤为严重。烟机叶片表面结垢不仅严重影响能量回收效率,更会造成叶片折断、飞车等安全隐患。

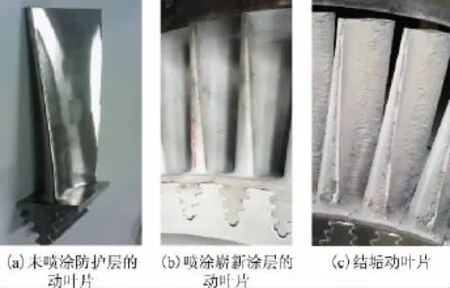

催化剂颗粒沉积是其结垢的首要条件,因此对催化剂颗粒沉积规律的研究有助于寻找解决烟机内催化剂结垢的办法。图1是烟机动叶片在不同状态下的照片,表面防护涂层和催化剂颗粒沉积结垢明显改变了烟机叶片表面粗糙度。粗糙度不仅影响烟机内气相流场的流动特性[35],同时导致颗粒与叶片表面碰撞规律的变化[69]。目前,在表面光滑假设下,对烟机内气、固两相流场的数值模拟研究较多[10-15],但少有壁面粗糙度对烟机内催化剂颗粒沉积影响的研究。对于烟机内气相流场的模拟,多采用标准k-ε模型、realizable k-ε模型和低雷诺数剪切应力输运k-ε模型等,固相运动则借助离散相模型(DPM)模拟。Realizable k-ε模型可以缩短计算时间,但是这种湍流模型容易造成计算结果的周期性漂移[12];标准k-ε模型得到的模拟结果与实验结果吻合度较高[14-15]。本课题在考虑壁面粗糙度对流场及碰撞过程影响的同时采用标准k-ε湍流模型和离散相模型(DPM)对烟机内催化剂颗粒与壁面碰撞及其沉积过程进行研究。

图1 烟机动叶照片

1 数学模型及数值模拟方法

1.1 几何模型与网格划分

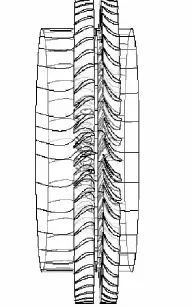

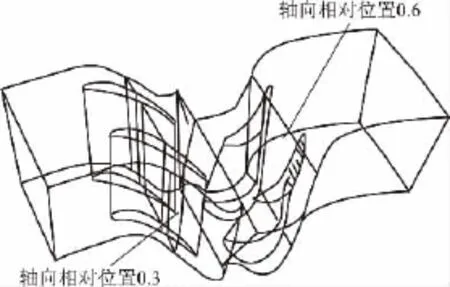

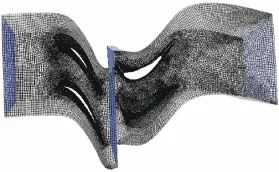

来自再生器的高温烟气经过第三级旋风分离器后,由烟机入口进入,经过静叶栅流道加速,在动叶流道内进一步膨胀,推动烟机动叶旋转,最后由出口排出。模拟采用的烟气轮机级叶栅模型如图2所示,其静叶片58个,动叶片63个。由于网格数量随叶片数量急速增长,为节约计算资源、减少计算时间,计算过程中选择静叶片、动叶片各2个进行建模,并采用周期性边界条件以获得整个级叶栅所有流场特性,计算模型如图3所示。采用混合网格对模型进行划分,网格单元为Hex? Wedge,网格总数为529 530,网格模型如图4所示。

图2 烟气轮机级叶栅示意

图3 计算模型示意

图4 计算模型网格划分

1.2 数值计算模型

(1)连续相数学模型

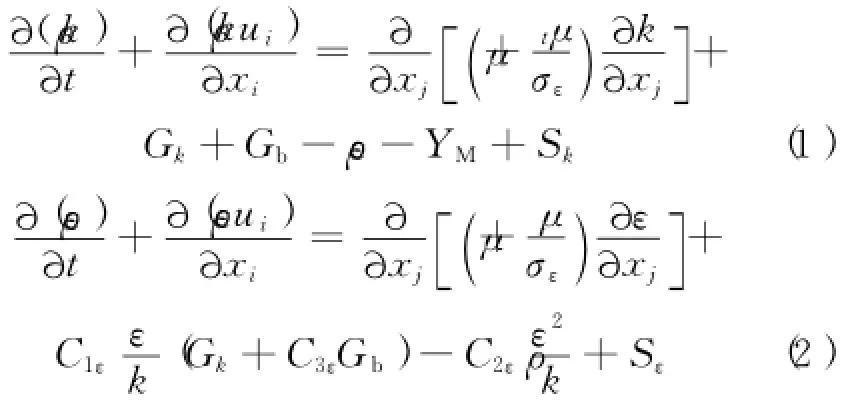

借助Fluent软件,采用控制容积法建立离散方程,First Order Upwind差分格式求解控制方程,标准k-ε湍流模型模拟烟机叶栅流道内三维非稳态湍流流动,其中湍动能k、湍动耗散率ε可由式(1)和式(2)计算得出。

式中:t为时间;ui为横坐标方向的速度分量;xi和xj分别为横纵坐标;tμ为湍流黏度;ρ为气相密度;μ为黏性系数;Gk为由于平均速度梯度引起的湍动能的产生项;Gb为由于浮力引起的湍动能的产生项;YM代表可压湍流中脉动扩张的贡献;C1ε,C2ε,C3ε为经验常数;σk、σε分别为与湍动能和耗散率对应的Prandtl数;Sk、Sε为用户定义的源项,这些项和系数的计算式详见参考文献[16]。

(2)离散相数学模型

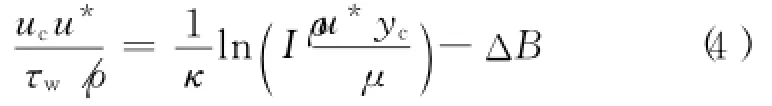

采用相间耦合的DPM模型对烟机内催化剂颗粒运动进行数值模拟,颗粒相的运动方程为

式中:FD为曳力;u0、up分别为气相速度和催化剂颗粒的速度;考虑烟气轮机内催化剂颗粒受力的实际情况,Fx包括科式力、热泳力、布朗力、Saffman升力等。

1.3 边界条件

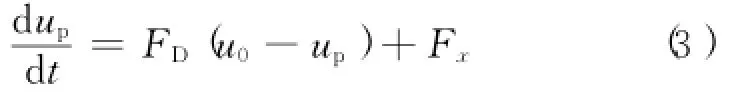

采用压力入口和压力出口,入口处边界条件为:总压322kPa、静压318kPa、温度973K,湍流强度3.7%;出口处边界条件为:总压213kPa、温度874K。在Fluent提供的组分输运模型中对烟气组分进行设置,烟气中各组分及其体积分数为:N2(74.00%),CO2(13.72%),H2O(9.51%),O2(2.76%),SO2(0.01%)。烟气中催化剂颗粒粒度分布如图5所示,最小粒径为0.38μm,最大粒径为24.95μm,平均粒径为18.29μm,催化剂浓度为196.8mg?m3,以上数值可在DPM模型中的Injection面板中进行设置。

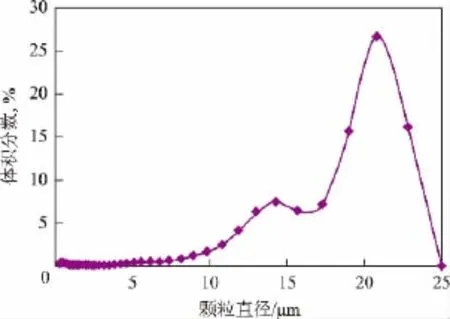

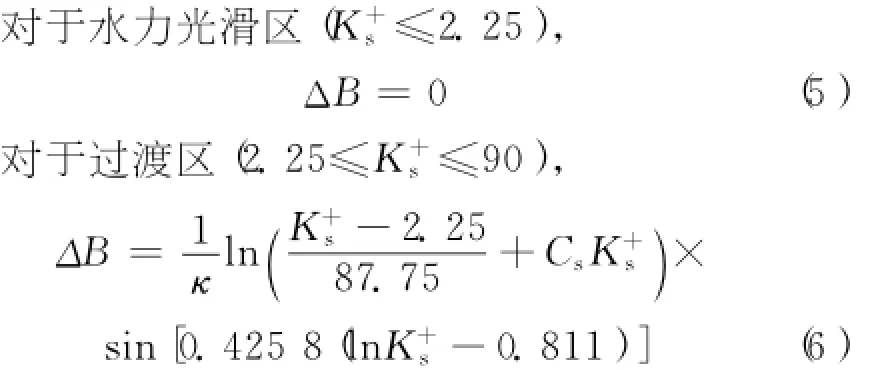

计算域沿轴向设置为周期性边界条件,壁面采用无滑移边界条件。考虑壁面粗糙度对流动的影响,近壁区域采用Fluent提供的壁面函数进行计算:

图5 烟气轮机进口处催化剂粒径分布曲线

式中:uc为近壁面网格点C处的速度;u*=其中Cμ为湍流常数;kc为网格点C处的湍动能;τw为壁面切应力;κ为von Kármán常数,取值为0.418 7;I为经验常数,取值为9.793;yc为网格点C到壁面的距离;ΔB与无量纲粗糙度高度K+s(K+s=ρKsμ*/μ,Ks=6.2Ra)相关,其中Ra为粗糙度。

对于完全粗糙区(K+s>90),

式中,CS为粗糙度常数。假设烟机叶片表面粗糙高度分布均匀,根据行业标准HG?T 3650—2012要求,烟机动叶片表面加工粗糙度Ra不得大于1.6μm,在此将其近似为光滑壁面,对应的Ks为0。文献[17]表明,喷涂防护涂层后烟机叶片表面粗糙度Ra的取值范围在3~12μm之间,取清洁叶片表面粗糙度Ra为8μm,则喷涂防护涂层后叶片Ks为50μm。对Ks分别为0,0.05,0.10(首层催化剂沉积后的高度),0.50,1.00mm 5种情况下烟机内流场进行数值模拟。

1.4 颗粒在粗糙壁面上沉积的模拟方法

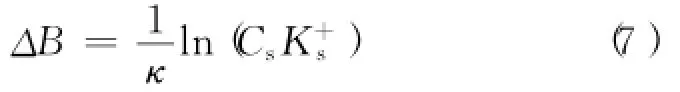

1.4.1 颗粒沉积模型 EI-Batsh等[18]认为,颗粒与壁面碰撞后的运动状态与粒子入射速度直接相关。当颗粒对壁面的法向速度小于临界捕获速度Vcr时,颗粒沉积于壁面表面,反之颗粒反弹。颗粒临界捕获速度为

其中:

式中:Es、Ep分别为烟机叶片壁面材料和催化剂颗粒的杨氏模量;ρp为颗粒密度;vp、vs分别为催化剂颗粒和烟机叶片壁面材料的泊松比;Dp为颗粒直径。

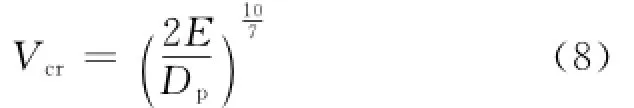

1.4.2 颗粒与粗糙壁面碰撞模型 图6为烟机叶片阴影效应示意。当颗粒入射到粗糙表面时,背风区域将出现完全不与颗粒直接碰撞的阴影区域,其面积随入射角度的减小而增加[19]。Smith[8]用与颗粒入射角θ相关的参数R描述粗糙壁面上任意一点不在阴影区域的概率,并与Brockelman等[9]的实验数据进行了对比,结果表明Rθ方程(式(12)和式(13))具有较高的精确度。Fluent用户自定义函数(UDF)中提供了丰富的宏,可以获得颗粒相速度矢量、壁面法向单位向量等信息,并能实现矢量积、矢量模长的计算。颗粒入射角θ可以按以下方法计算:通过速度矢量和所碰壁面法向单位的矢量积与速度大小的比值求出θ的余弦值,再利用反三角函数得到θ的取值。

当颗粒入射角θ<56°时,

R=-0.000 000 015θ4+0.000 002 6θ3-

0.000 3θ2+0.029 5θ-0.005 1(12)当颗粒入射角θ>56°时,R=1(13)

图6 阴影效应示意

1.5 Fluent计算流程

应用Fluent软件计算气相流场和颗粒运动轨迹,其中壁面粗糙度对气相流场的影响(主要是对近壁区域的影响)采用Fluent软件中的壁面函数进行模拟;颗粒沉积过程采用用户自定义函数(UDF)分析。计算流程如下:①计算单相气相流场;②采用DPM模型计算颗粒运动轨迹,DPM模型相间耦合,保证了粗糙度对气相流场的影响进一步施加于颗粒相;③颗粒与壁面碰撞时,比较颗粒实际运动的法向速度与式(8)计算的临界捕获速度的相对大小,判断颗粒是否满足沉积条件,如不满足,则继续追踪粒子的运动轨迹;④对于满足沉积条件的颗粒,依据式(12)和式(13)计算其所碰壁面的网格单元不在粗糙表面阴影区域的概率R,将实际的颗粒质量与概率R的乘积作为此网格单元上该颗粒的沉积质量mc;⑤对于所有与壁面碰撞的颗粒,重复步骤③和步骤④,累加各网格单元上颗粒的沉积质量m,得到最终结果。

2 计算结果与分析

2.1 数值模拟结果有效性验证

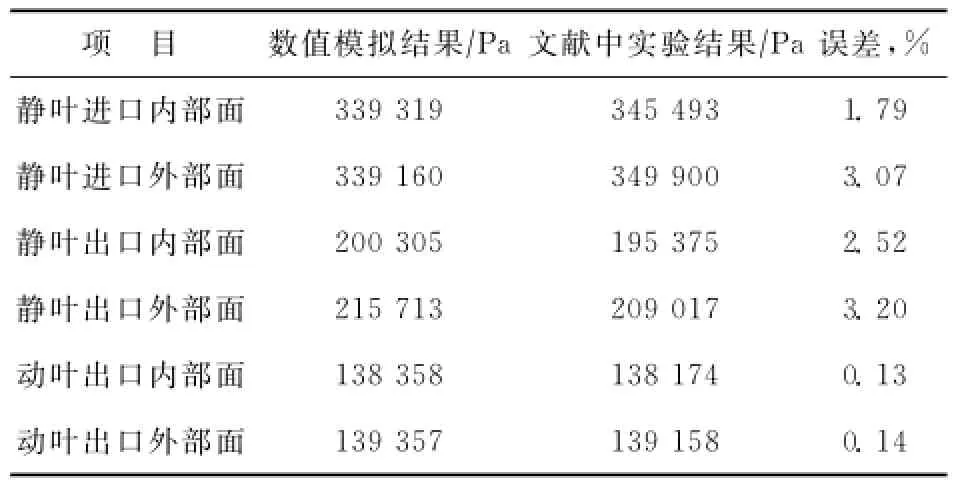

Timko[20]对双级燃气轮机内气相流场特性进行过实验研究,将利用本课题数值计算方法得到的结果与文献[20]中实验结果进行对比,结果见表1。由表1可见,数值模拟结果与实验结果较为吻合,表明数值模拟结果具有一定的计算精度。

表1 流场内特殊截面压力计算结果与实验结果的对比

2.2 粗糙度对气相流场的影响

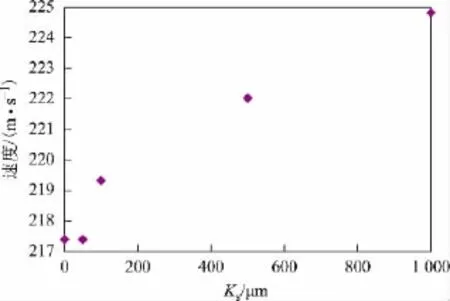

离开叶轮的绝对速度在该级内不能再被利用,造成此部分动能损失,通常称为余速损失。因此,在相同入口条件下,希望出口处绝对速度尽可能减小。图7为动叶片出口处烟气速度。由图7可见,当Ks大于50μm时,叶片出口处绝对速度随壁面粗糙度的增加急速增大,余速损失增大。

图7 动叶片出口处烟气速度

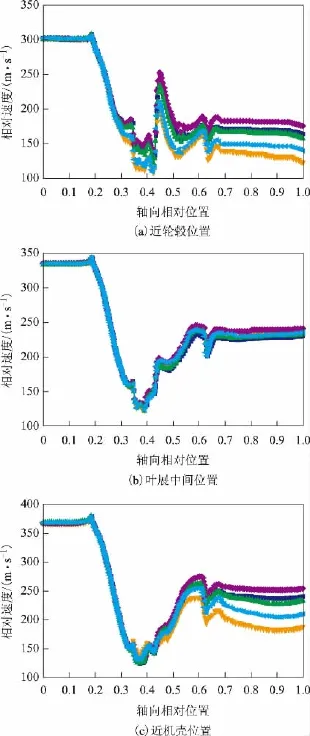

图8 沿叶展方向不同截面上的烟气相对速度曲线

图8是沿叶展方向不同截面上烟气的相对速度曲线,横坐标数值与烟机流道内各截面的关系见图3。从图8可以看出:整体上,Ks越大,壁面摩擦损失越大,相对速度越小;由于粗糙度变化直接影响壁面函数式(4)中ΔB的数值,所以近壁区域(即图8中近轮毂、机壳处)较中径截面处变化明显;动叶片流道内,与光滑壁面相比,在Ks为50,100,1 000μm的情况下近轮毂端烟气相对速度的平均值分别降低6.29%,8.09%,21.19%,近机壳端烟气相对速度的平均值分别降低4.18%,4.00%,11.98%。气相速度减小,催化剂颗粒受到壁面力的作用时间相对延长,催化剂颗粒更易于沉积。

2.3 催化剂颗粒沉积结果及分析

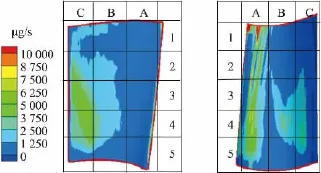

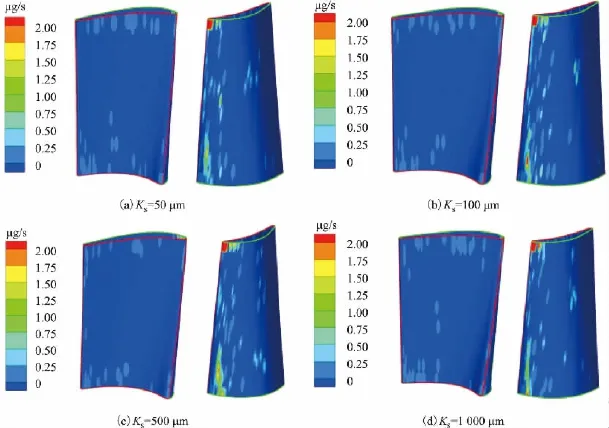

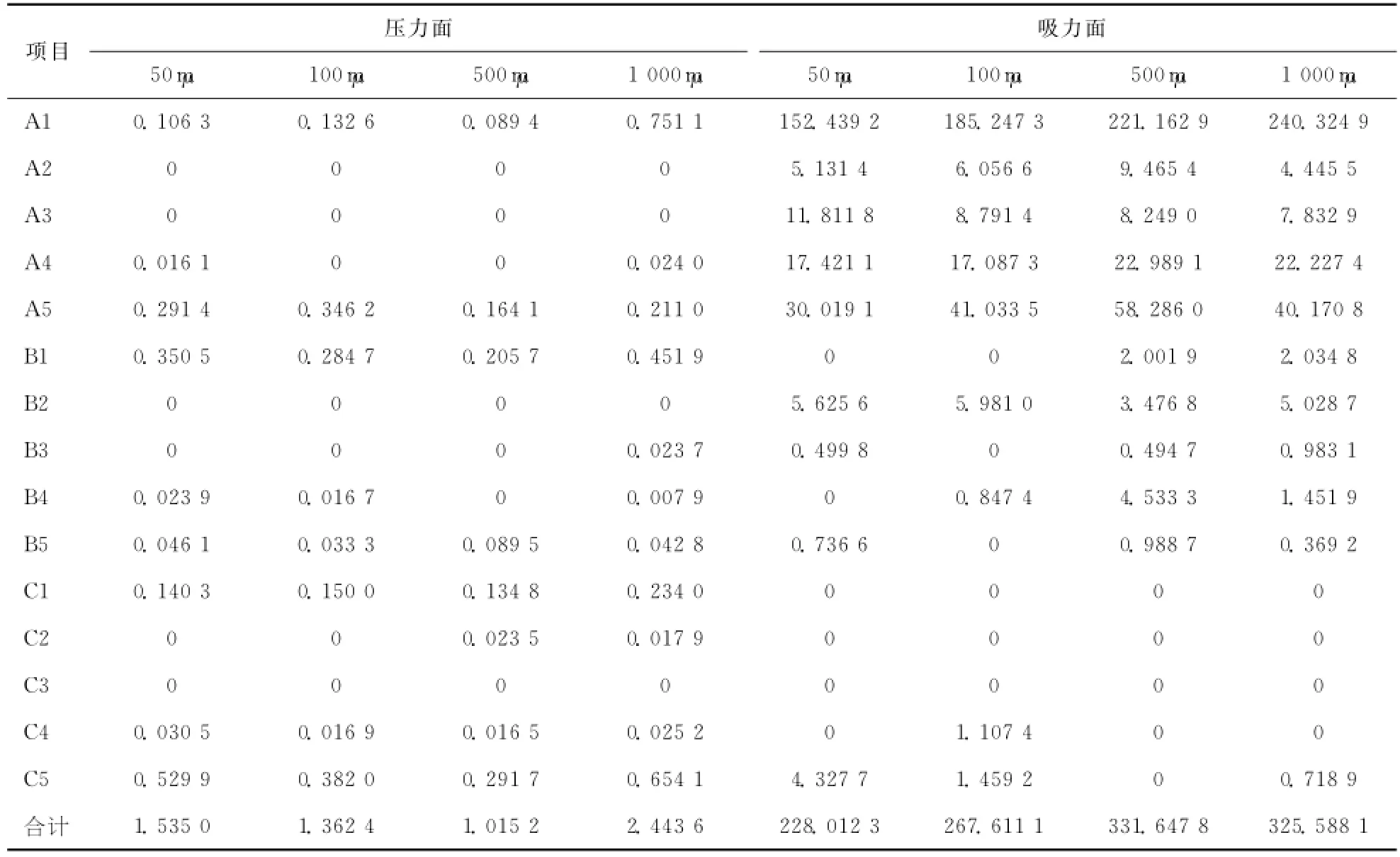

图9为在计算时间为1.268×10-2s时,催化剂颗粒与动叶片表面碰撞但未沉积的质量流量累加结果,按照先进口后出口的顺序将其等分为A,B,C三个区域,按照从机壳至轮毂的顺序将其分为1~5五个区域,其示意如图9中方格所示,鉴于四种不同壁面粗糙度下结果相近,在此只展示Ks为50μm的计算结果。图10为相同计算时间下考虑粗糙表面阴影效应的颗粒沉积质量流量累加云图,表2是与图10对应的分区统计数据。由表2可见,动叶片吸力面颗粒沉积明显比其压力面严重,吸力面上催化剂颗粒主要沉积在接近入口处的A1~A5区域;压力面上催化剂颗粒主要沉积在A5,B1,C5三个区域。

比较图9和图10可知,大部分与壁面碰撞的颗粒因速度大于临界捕获速度而在叶片表面发生反弹,重新进入流场,只有少部分颗粒在壁面表面沉积。由于入射速度大于临界捕获速度的颗粒远远多于(3倍数量级以上)小于临界速度的颗粒,因此,可以将图9视为颗粒与壁面碰撞的质量流量累加结果。虽然颗粒与动叶片压力面A5、B1区域碰撞的概率相对较小,但A5、B1区域颗粒沉积量相对较大,说明此处扭曲的叶片叶型造成了颗粒入射角的增大,间接增加了R的取值,导致颗粒沉积量相对较大;吸力面上,A1区域颗粒沉积最为严重,其数值远远大于其它区域,颗粒沉积质量分布的不平衡会造成叶片振动超标,影响安全生产。

在不同区域,壁面粗糙度对颗粒沉积的影响不同。整体来看,当壁面粗糙度小于500μm时,烟机动叶片压力面催化剂颗粒的沉积随壁面粗糙度的增大有所减轻,但吸力面上沉积情况恶化;当壁面粗糙度大于500μm时,烟机动叶片吸力面催化剂颗粒的沉积随壁面粗糙度的增大有所减轻,但压力面上沉积情况恶化。

图9 动叶片表面反弹颗粒质量流量累加结果

图10 动叶表面沉积颗粒质量流量累加结果

表2 颗粒沉积质量流量累加结果分区统计μg?s

3 结 论

(1)烟机动叶片出口气速随壁面粗糙度的增加而增大,造成烟机余速损失增加。

(2)轮毂、机壳附近,相对速度受壁面粗糙度的影响明显,壁面粗糙度增大了摩擦损失,导致气速降低,壁面力作用于颗粒的时间相对延长,使颗粒更易于沉积。

(3)壁面粗糙度对颗粒沉积的影响随着叶片上区域的不同而不同。总体上,壁面粗糙度变化对烟机动叶片压力面和吸力面的影响相反,适当的壁面粗糙度(Ks值为100~500μm)有利于分散和缓解压力面催化剂颗粒的沉积情况,但导致吸力面沉积情况恶化。

[1] 卢鹏飞,冀江,杨龙文.中国催化裂化烟气轮机自主创新三十年的回顾[J].中外能源,2008(S1):8-10

[2] 陈俊武.催化裂化工艺与工程[M]:2版.北京:中国石化出版社,2005:89-90

[3] 邹江,彭晓峰,颜维谋.壁面粗糙度对通道流动特性的影响[J].化工学报,2008,59(1):25-31

[4] 刘成文,李兆敏,李希成.壁面粗糙度对旋风分离器内流场影响的数值模拟[J].环境工程学报,2011,5(10):2331-2336

[5] 王瑞,张杨,彭国峰,等.重油催化裂化装置节能降耗措施分析与应用[J].石油炼制与化工,2015,46(8):86-89

[6] 陈巨辉,杜小丽,孙立岩,等.粗糙颗粒动力学及流化床内气固流动的数值模拟[J].化工学报,2011,62(5):1197-1204

[7] 吴铁鹰,赵梦熊.颗粒-壁面碰撞建模与数据处理[J].振动工程学报,2014,27(4):589-597

[8] Smith B G.Geometrical shadowing of a random rough surface[J].IEEE Transaction on Antennas Propagation,1967,15(5):668-671

[9] Brockelrnan R A,Hagfors T.Note on the effect of shadowing on the backscattering of waves from a random rough surface[J].IEEE Transaction on Antennas Propagation,1966,14(5):621-626

[10]杜玉朋,赵辉,杨朝合,等.烟气轮机叶片间隙中FCC催化剂细粉运动规律——气相流场分布的影响[J].化学工程,2012,43(7):57-60

[11]杜玉朋,赵辉,杨朝合.烟气轮机叶片间隙中FCC催化剂细粉运动规律——叶片上的磨损与结垢[J].化学工程,2012,40(9):52-55

[12]周莉,席光,邱凯,等.FLUENT软件预测动?静叶排相干非定常流动能力的实验验证[C]??FLUENT第一届中国用户大会

[13]费达,侯峰,陈辉,等.催化裂化装置烟气轮机积垢及其增厚机理[J].化工学报,2015,66(1):79-85

[14]谭慧敏,王建军,金有海.催化裂化烟气轮机级叶栅内气固两相运动特性的数值研究[J].汽轮机技术,2012,54(6):437-441

[15]EI-Batsh H.Modeling particle deposition on compressor and turbine blade surfaces[D].Wien:Vienna University of Technology,2001

[16]王福军.计算流体动力学分析——CFD软件原理与应用[M]:北京:清华大学出版社,2004:120-121

[17]谭争国,高雄厚,李荻,等.催化裂化装置中旋风分离器和烟气轮机催化剂粘连结垢原因分析[J].石油炼制与化工,2010,41(4):40-43

[18]EI-Batsh H,Haselbacher H.Numerical investigation of the effect of ash particle deposition on the flow field through turbine cascades[C].ASME Paper,GT-2002-30600,2002

[19]Sommerfeld M,Huber N.Experimental analysis and modeling of particle-wall collisions[J].International Journal of Multiphase Flow,1999,25(6):1457-1489

[20]Timko L P.Energy efficient engine high pressure turbine component test performance report[R].America NASA Lewis Research Center,1990

NUMERICAL SIMULATION OF EFFECT OF WALL ROUGHNESS ON PARTICLE DEPOSITION IN FCC FLUE GAS TURBINE

Gao Xiaowei,Wang Jianjun,Li Yuduo,Jin Youhai

(College of Chemical Engineering,China University of Petroleum(East China),Qingdao,Shandong266580)

The standard k-εmodel and discrete particle model(DPM)were used to simulate the process of collision and deposition of particles in FCC flue gas turbine.The effects of surface roughness on particles deposition were investigated.The results indicate that the suction surface deposition on the blade is more significant than on the pressure surface.The surface roughness influences the particle deposition at different location of rotor blade.It is found that the particles on the suction surface area mainly deposits on the area near the inlet of blade,while the deposition occurs mainly on the area near the casing and hub of the pressure surface.Compared with the coating surface without fouling(Ks=50μm),the wall roughness alleviates the deposition on the pressure surface when the Ksis between 100μm and 500μm,but aggravates the deposition on the suction surface.

flue gas turbine;wall roughness;catalyst;deposition;numerical simulation

2015-09-09;修改稿收到日期:2015-11-27。

高晓薇,硕士研究生,主要从事多相流分离方面的研究工作,已发表论文1篇。

王建军,E-mail:wangjj01@upc.edu.cn。

山东省自然科学基金项目(ZR2015EM026)。