基于虚拟样机技术在压力容器中的仿真研究

宋来兵 冯哲 王作旺

山东阳谷祥光铜业有限公司,山东阳谷,252300

基于虚拟样机技术在压力容器中的仿真研究

宋来兵 冯哲 王作旺

山东阳谷祥光铜业有限公司,山东阳谷,252300

本文首先以基本设计理论为基础建立了压力容器的三维模型。然后模拟了现实工作状况,对压力容器进行了静应力分析。最后,在外部载荷一定的条件下,利用Solidworks Simulation有限元分析技术对压力容器的壁厚进行了优化设计。

虚拟样机;压力容器;有限元

1 绪论

虚拟样机技术是20 世纪末发展起来的一门新技术, 在功能方面虚拟样机与物理样机具有一定的相似度。虚拟样机技术在虚拟条件下即可对产品进行构思、设计、制造、试验与分析;虚拟样机通过数学模型表示了物理样机中各零件之间的几何关系、连接关系、运动特性等。利用虚拟样机技术进行机械系统仿真, 可以获得压力容器的多种性能指标设计方案。从而,有效地减少了机械产品的研发周期,提高了压力容器的设计质量。

压力容器是工业生产的载体,在各个领域起着重要作用。压力容器在工作过程中不仅要承受一定压力,而且且工作环境常常处于高温、真空、腐蚀等。当设计不合理,压力容器中应力集中部位容易发生裂纹现象。在工作过程中裂纹将逐步扩大,最终导致容器发生爆炸、燃烧事故等。

2 压力容器模型的建立

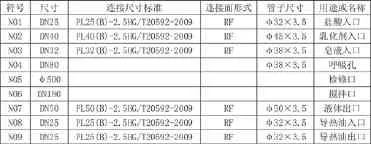

该压力容器为常压容器,其规格为φ2500mm×3000mm,管口的连接尺寸标准、连接面形式、用途如表1所示。

表1 管口尺寸

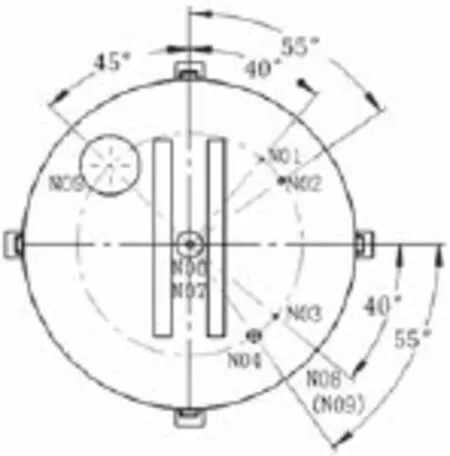

该压力容器中的工作介质有水、盐酸、皂液、乳化剂等。容器中的混合液经HJ弧叶桨式搅拌器搅拌均匀后由泵从N07口输送到压力管道中。压力容器的管口方位如图1所示,利用solidworks建立的三维模型如图2所示。

图1 管口方位

图2 三维模型

3 有限元分析

有限元分析作为一种先进的分析手段,目前已广泛应用于压力容器的应力分析与设计中,有限元法的实质是把连续体用有限个单元体来代替,从而把连续体的分析转化为单元体分析。本文利用Solidworks Simulation为设计的压力容器进行有限元分析,评估了压力容器承受载荷条件的能力。压力容器各部分采用的材料特性图表2所示。

表2 材料特性

3.1 建立约束

对压力容器进行静态分析,首先要为加载约束。该容器属于固定式压力容器,因此选择四块垫板为固定几何体,如图3所示。

图3 固体几何体

3.2 施加载荷

压力容器在工作过程中的载荷如表3所示。

表3 解算器信息

3.3 网格划分

多区域网格的划分将会影响计算结果精度和计算规模大小。本文利用Solidworks Simulation自带的工具进行壳网格划分。压力容器的网格划分如图5所示,解算器信息如表4所示

图5 网格划分

表4 解算器信息

4 优化设计

4.1 有限元结果分析

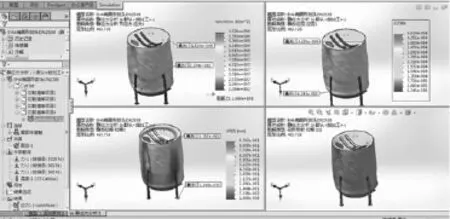

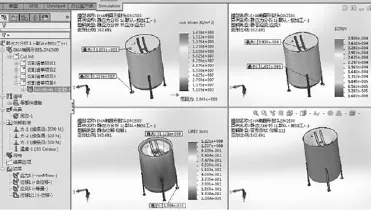

从图 3 可以看出,在给定条件下,Von Mises等效应力最大值出现在筒体和上端法兰处,为 1.520×108N/m2,小于材料的屈服极限,是安全的。应力最小值分别出现在椭圆形封头和支撑立柱部分,其值为 2.0×102N/m2,安全性较高、材料富裕量较大。最大位移量发生在筒体和上端法兰部分,其最大值为8.782×10-1mm,最小位移量为1.0×10-3mm。应力、位移、应变的比较如图6所示。

图6 应力位移应变的比较

4.2 优化设计

设计方案往往不是唯一的,机械优化设计是从多个可行的设计方案中寻找最优方案。通过Solidworks Simulation有限元分析技术来寻找最佳解决方案,以最低的成本。

若试将原设计中的筒体、封头壁厚改为6mm,其余不变。网格划分运行后,得出最大应力数值为1.650×108N/m2,最小应力为5.109×102N/m2。最大位移量发生在筒体和上端法兰部分,其最大值为1.121×101mm,最小位移量为1.0×10-3mm,应力、位移、应变的比较如图7所示。

图7 应力、位移、应变比较图

修改后的设计既可以节约材料,又符合压力容器的工作状态。

5 结论

本文首先以基本设计理论为基础建立了压力容器的三维模型;然后模拟了现实工作状况,对压力容器进行了静应力分析;最后,在外部载荷一定的条件下,利用Solidworks Simulation有限元分析技术对压力容器的壁厚进行了优化设计。该分析为同类型压力容器的设计提供了一定理论依据。

[1]Ireland R C,Torres C R.Finite element modeling of a circumferential magnetizer[J].Sensors and Actuators,2006,129: 197-202.

[2]Mercan B,Schultz A E,Stolarski H K.Finite element modeling of prestressed concrete spandrel beams[J].Engineering Structures, 2010.32(9):2804-2813.

[3]汪惠群,郑建荣.基于虚拟样机仿真的过山车连接件瞬态应力分析[J].机械设计,2010.27(12):25-28.

[4]郗向儒,韩锐,阮静,基于SolidWorks的运动仿真研究.机械设计.2004(5):50-52.

[5][7].Hao Zheng, Fuwu Yan, Chihua Lu, et al. Optimization design of the valve spring for abnormal noise control in a single-cylinder gasoline engine[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2016.

[6]Okarmus M M, Keribar R, Dascalescu D L, et al. An Efficient, One-Dimensional, Finite Element Helical Spring Model for Use in Planar Multi-Body Dynamics Simulation[J]. Sae International Journal of Engines, 2013, 6(2):979-989.

[7] 董建国, 唐进元. 环保型礼花弹壳承载能力的有限元分析及结构参数设计[J]. 机械设计与制造, 2006,183(5): 48-49.

宋来兵/1985年生/男/山东聊城人/学士/研究方向为机械设计、计算机辅助设计在机械方面的应用