燃煤电厂脱硫废水烟气余热蒸发零排放工程的设计与应用

张净瑞,刘其彬,李飞,苑志华,杨跃伞,郑煜铭

(1.盛发环保科技(厦门)有限公司,福建厦门361022; 2.中国科学院城市环境研究所城市污染物转化重点实验室,福建厦门361021)

燃煤电厂脱硫废水烟气余热蒸发零排放工程的设计与应用

张净瑞1,刘其彬1,李飞1,苑志华2,杨跃伞2,郑煜铭2

(1.盛发环保科技(厦门)有限公司,福建厦门361022; 2.中国科学院城市环境研究所城市污染物转化重点实验室,福建厦门361021)

结合河南焦作某电厂2×350MW机组脱硫废水烟气余热蒸发零排放工程的设计实例,详细阐述了高效多维极相电絮凝反应器耦合双碱法脱硫废水预处理模块、双膜法高盐水浓缩减量模块,以及浓缩液烟气余热蒸发模块的工艺流程,分析了该工艺运行状况,并核算了该工艺运行成本。结果表明,基于烟气余热蒸发的脱硫废水零排放技术不仅投资与运营成本低,而且可减少脱硫工艺用水,具有广泛的推广应用价值。

燃煤电厂;脱硫废水;烟气余热蒸发;零排放

0 引言

我国电厂以燃煤发电为主,由此引发的大气污染问题受到广泛关注,如燃煤电厂排放的SO2占全国总排放量的45%以上[1]。为满足国家对SO2排放标准要求,大多燃煤电厂都配置了脱硫系统;其中,石灰石-石膏湿法烟气脱硫技术具有脱硫效率高、设备运行稳定、原料便宜和副产物可回用等优势,日渐成为燃煤电厂脱硫工艺的首选[2-3]。近年来,我国火电厂新建的脱硫工艺中,石灰石-石膏湿法烟气脱硫技术占了近90%[4];但该系统运行时会产生一定量脱硫废水;该废水成分复杂,且具有强腐蚀性,其有效处理成为制约燃煤电厂废水零排放的关键[5]。

目前,脱硫废水处理方法主要有:排至除灰系统、用于水力除渣、三联箱化学沉淀法、流化床工艺、蒸发结晶工艺、膜浓缩工艺和烟道气蒸发工艺等[6-8]。除灰及除渣系统能利用的脱硫废水量较小,且只适用于设置水力除灰系统的电厂,使用范围较窄;三联箱化学沉淀法装置庞大、系统复杂、药剂消耗量大,且处理后氯离子浓度依旧较高,达不到排放及回用要求,致使火电厂三联箱系统闲置率较高;蒸发结晶与膜浓缩等深度处理工艺,因运行与维护成本高,限制其推广应用,目前国内只有河源电厂与恒益电厂采用上述深度处理工艺(投资金额分别高达9800万元和4600万元);烟道气蒸发零排放工艺,直接利用烟气余热实现脱硫废水的零排放,工艺简单,成本较低,具有广阔应用前景,但国内鲜有工程化应用报道。

河南焦作某电厂2×350MW机组采用石灰石-石膏湿法烟气脱硫工艺脱硫,鉴于脱硫废水水质的特殊性,该电厂设置了单独的脱硫废水处理系统,即传统三联箱(中和箱、沉淀箱和絮凝箱)系统,但是经处理废水仍不能满足《火电厂石灰石-石膏湿法脱硫废水控制指标》(DL/T 997-2006)要求;且处理后废水氯离子浓度高,对金属设备腐蚀性较强,无法回用于其他系统。

为实现脱硫废水零排放,盛发环保在原有三联箱系统基础上,研发了一套新型脱硫废水回收利用工艺。脱硫废水经该系统处理后可完全回用于脱硫系统,节省了相同数量脱硫工艺用水,减少了电厂能耗,实现电厂脱硫废水零排放。该系统的成功运行可为燃煤电厂脱硫废水处理系统的优化改造提供理论和技术支持。

1 脱硫废水特点

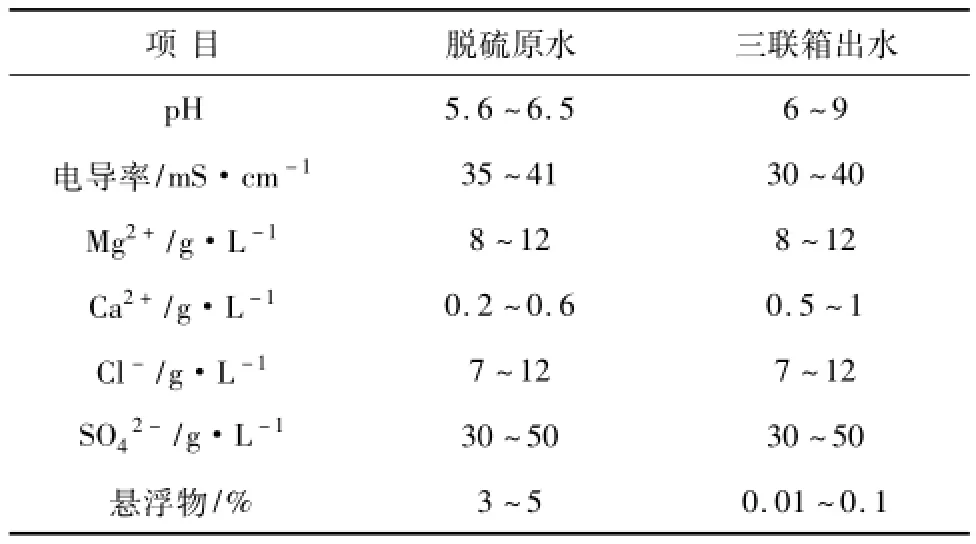

煤在炉膛内燃烧时,所含化学元素在高温下生成多种无机化合物,它们随烟气进入脱硫系统,并溶解在吸收浆液中。不断循环的浆液会逐渐富集Cl-,加速设备和原材料的腐蚀并影响系统的脱硫效率。为了维持脱硫系统内物料平衡,控制浆液氯离子浓度在一定的范围内,需定期排出一定量的脱硫废水,其水质随煤种、吸收塔内浆液浓缩倍率而变化,表1给出了该机组某时间段脱硫废水水质,其水质特点如下:

(1)废水pH值为5.5~6.5,呈弱酸性;

(2)废水悬浮物含量大、浊度高,主要为石膏颗粒、SiO2等;

(3)废水含多种重金属,如Cr、As、Cd、Pb、Hg和Cu等;

(4)废水中Cl-、Ca2+、Mg2+等含量较高,不仅会降低系统脱硫效率、损害石膏品质,还会引起后续石膏脱水困难、设备腐蚀等问题,增加废水处理回用的难度[9]。

脱硫废水这些特点,使其成为燃煤电厂中最复杂的一类水,并且对脱硫系统管道、各种金属材料及相关动力设备有很强的腐蚀性;如何有效处理脱硫废水是制约燃煤电厂废水零排放核心问题之一。

该电厂脱硫废水水量为6~10t/h,其水质复杂、污染性强,处理难度大,电厂设置了专门的三联箱处理系统。从表1可看出,虽然三联箱有一定的处理效果,但处理后废水含盐量极高(高氯离子浓度),对金属设备腐蚀性极强,导致经处理脱硫废水不能回用于其它系统。若将处理后脱硫废水排放到市政污水处理厂,由于其不含有机物却含有较高的盐分,会造成微生物的大量死亡,使出水水质恶化,影响污水处理厂的正常运行。

表1 脱硫废水原水与三联箱出水水质

随着《水污染防治行动计划》的发布,国家对废水排放要求越来越严格,对废水循环利用、实现废水零排放的呼声越来越高。在这种新形势下,该电厂设计了脱硫废水零排放系统。

2 基于烟气余热蒸发的脱硫废水零排放系统及其运行特征

该系统主要包括高效多维极相电絮凝耦合双碱法预处理模块、双膜法高盐水浓缩减量模块、浓缩液烟气余热蒸发模块。预处理模块去除大部分悬浮固体颗粒和重金属等,并充分软化废水,防止后续烟气余热蒸发结晶模块喷头的堵塞与结垢现象产生;双膜法高盐水浓缩减量模块产生的淡水可直接回用于脱硫工艺,只需将浓水喷入烟道,大幅度地降低进入烟道的水量负荷,有效减少了废水对烟道温度、湿度、粉煤灰质量以及除尘效率的影响。该工艺可节省脱硫工艺用水,减少水耗;利用烟气余热,节省能耗,并最终实现脱硫废水零排放。

2.1 高效多维极相电絮凝反应器耦合双碱法预处理模块

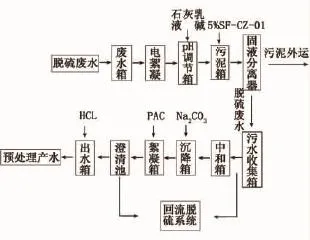

改造电厂原有中和箱、沉降箱和絮凝箱,增强水中钙、镁等硬度离子、硫酸根离子和固体悬浮物去除效果,图1为预处理模块流程。

脱硫废水首先进入高效多维极相电絮凝反应器,在高频脉冲电压作用下,实现废水中污染物的氧化还原,并通过凝聚、浮除,将污染物从水体中分离,可有效去除废水中的CN-和Zn2+、Cd2+、Cr6+、Ni2+、Cu2+等重金属离子。

图1 预处理模块流程

经电絮凝反应器处理后,废水进入pH调节箱,针对其pH值较低和含量较高的特点,向调节箱添加石灰乳和液碱,将pH值控制在9.5~11之间,以去除重金属离子、和等。此时,Mg2+形成微溶氢氧化物、形成微溶硫酸钙从废水中沉淀出来,并通过溢流管进入污泥箱。为减少沉淀时间,在污泥箱中加入5%新型无机多孔絮凝剂SF-CZ-01,絮凝后溶液中包含的络合物、沉淀物以及悬浮物的细小矾花积聚成的大颗粒物被输送至固液分离器,实现固液分离。此时,固液分离器出水澄清,并形成紧实泥饼。新型无机多孔絮凝剂SF-CZ-01的加入,一方面加快污泥沉降、保持污泥形态稳定;另一方面可去除一定量悬浮物、降低水中固体微粒杂质,可减少后续双膜系统的膜污染。

经pH调解箱后,废水中Mg2+、的浓度分别降至0.8~1g/L、1~2g/L(见表2中固液分离出水水质);石灰乳加入使固液分离出水中钙离子浓度上升,达0.5~1.2g/L;固液分离器渗滤液出水经收集,调节pH后进入沉降箱;沉降箱中加入Na2CO3形成碳酸钙沉淀以去除钙离子;沉降箱的泥水混合物经溢流管进入絮凝箱,添加PAC进行絮凝,并溢流至澄清池;澄清池底部污泥,一部分通过循环泵返回中和箱,以提供沉淀所需晶核,获得更好地沉降;一部分通过污泥输送泵进入板框式压滤机脱水,生成的泥饼外运;澄清池上清液经出水箱收集进入双膜系统。

经预处理后,水质有了很大改善,澄清池上清液水质如表2所示。悬浮物(SS)由原水的3%~5%下降为0.01%~0.05%;+由原水的8~12g/L下降至0.3~0.5g/L;由原水的30~50g/L下降至1~2g/L;Ca2+由原水的0.2~0.6g/L下降至为0.1~0.2g/L。

表2 脱硫废水各模块出水水质

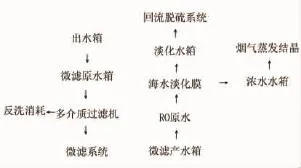

2.2 双膜法高盐水浓缩减量模块

为了减小进入烟道水量负荷,以减弱对烟道温度、湿度、粉煤灰质量以及除尘效率的影响,经高效多维极相电絮凝反应器耦合双碱法预处理后的废水进一步经过双膜法处理,达到浓缩减量的目的。双膜法高盐水浓缩减量模块流程见图2。

微滤膜能截留0.1μm以上的颗粒,只有溶解无机盐和小分子物质能通过膜,悬浮物、微生物、蛋白质、胶体等大分子物质则被阻挡。微滤膜凭借对颗粒、胶体物质、细菌的较强去除能力得到了广泛的应用[10]。预处理模块出水在出水箱收集,用盐酸调整pH至7~9,输送至微滤系统。在微滤过程中,通过调节进水压力、过滤时间、反冲时间以优化参数。

反渗透膜具有工艺简单、体积小、操作程序单一、分离系数大、节能高效、不产生酸碱废水无二次污染等优点[11],为此,采用反渗透膜对微滤产水进行浓缩减量处理。经预处理及微滤处理后产水可满足反渗透膜对进水水质的要求。

图2 双膜法高盐水浓缩减量模块流程

系统稳定运行后,其出水水质见表2和表3。反渗透产水(淡水)可满足回用要求,回收率达60%以上。预处理及浓缩减量模块去除了大部分悬浮固体颗粒、重金属等,并对水质进行软化,可有效预防烟气余热蒸发系统中喷头的堵塞及结垢。

表3 双膜法处理效果

2.3 烟道余热蒸发模块

反渗透膜所产淡水回用于脱硫工艺,节约了电厂水耗;只将浓水排入烟气余热蒸发模块,采用喷嘴将其雾化,喷入电除尘器和空气加热器之间的烟道间隙,利用烟道内高温烟气将雾化后浓水蒸发为水蒸汽,随除尘后烟气进入脱硫塔,在脱硫塔喷淋冷却作用下,水分凝结进入脱硫塔浆液循环系统;蒸发结晶物随灰尘一起进入电除尘器随灰外排。该模块既可以充分利用电厂外排烟气热能,又可达到脱硫废水零排放目的,具有重要的工程应用价值。

雾化装置将浓水雾化为粒径小于100μm的细小液滴,较小液滴具有较大比表面积,蒸发速度快,大部分液滴在到达烟道壁前已被蒸发,避免湿壁现象发生,有效减少对烟道内壁腐蚀。浓缩减量模块有效降低了进入烟道的水量负荷,进一步减少了脱硫废水对烟道可能产生的影响。

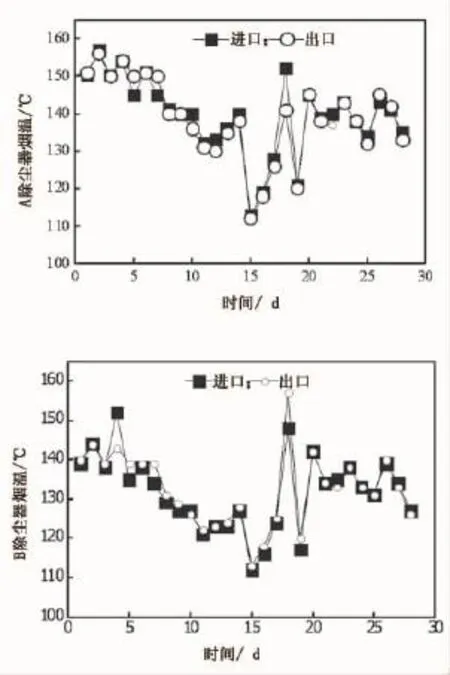

图3为烟道雾化蒸发浓水前后烟道温度变化,结果表明:喷雾后,烟道温度降在5℃以内,保证其温度在酸露点以上(酸露点在90~100℃左右);另外,喷雾后烟气湿度平均仅增加0.33%。烟气温度降低和湿度升高,能降低电除尘器中灰的比电阻,利于后续除尘效率提高[12]。

图3 烟道进出口温度变化(第15天开始烟道雾化蒸发)

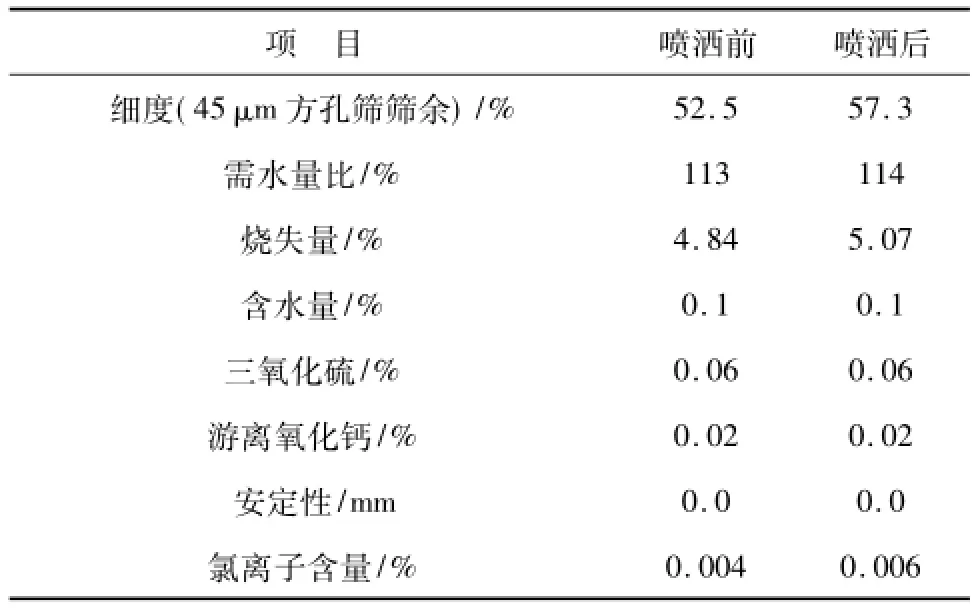

蒸发结晶物随粉煤灰一起在电除尘排出,不会对烟道及电除尘器造成腐蚀。该2×350MW机组锅炉产生约1431000m3/h的烟气,约65t/h的粉煤灰,经预处理后,水中的污染物绝大部分以氯化钠(食盐主要成分)形式存在,根据物料平衡计算氯化钠量约为0.06t/h,氯离子量为36.4kg/h,只占粉煤灰质量的0.056%,蒸发结晶物对粉煤灰品质的影响可忽略不计;表4为烟道雾化蒸发浓水前后粉煤灰成分对比。

表4 喷洒浓水前后粉煤灰成分变化

另外,该工艺采用PLC实现智能控制。烟道内喷头前后设置烟道温度感应器,根据烟道温度调节喷雾水量负荷,确保系统安全运行;如果低于温度范围下限,设备将自动停止工作,直至烟温恢复正常。经预处理及微滤后,废水中颗粒物、重金属离子及Mg2+、被充分去除,水体软化,降低了喷头结垢风险;反渗透系统有效降低了喷入烟道水量负荷,对烟道影响程度小;在喷头前端,设计有喷头保护装置,可以防止烟气中粉尘对喷头的磨损,延长喷头使用时间。

预处理模块、浓缩减量模块、烟道余热蒸发模块的协同作用,使得脱硫废水达到较理想的零排放。

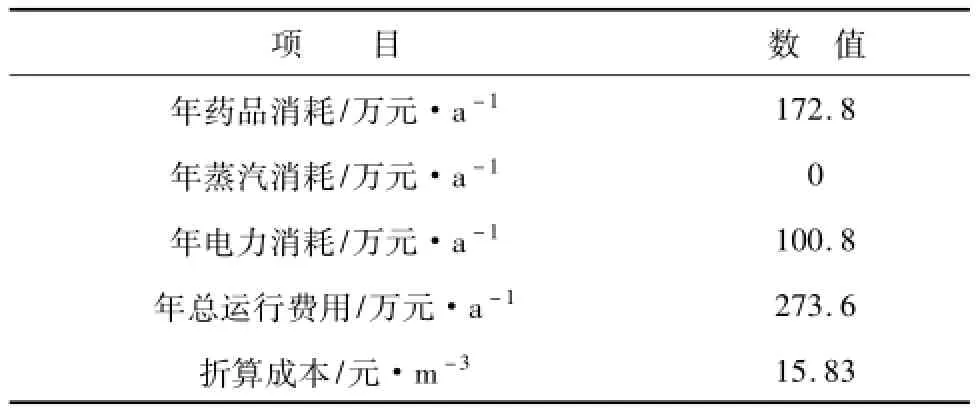

3 运行成本分析

该系统运行成本分析见表5。其中,出水水量20m3/h,按24h/d、360d/a计,水量为172800m3/a;占地面积为318m2。蒸汽单价按150元/t,上网电价按0.4963元/(kW·h)计。

表5 运行成本

该系统具有自动化程度高,操作方便;工程投资省、运行能耗低、处理费用小等特点;并可充分利用锅炉烟气余热,无需额外热源,达到节能减排,具有广泛的应用价值。

4 结语

(1)基于烟气余热蒸发的脱硫废水零排放技术可行;应用该技术时应综合考虑机组负荷及锅炉炉后烟风系统配置情况,设计合适的工艺参数。

(2)高效多维极相电絮凝耦合双碱法预处理模块可去除大部分固体悬浮颗粒、重金属离子和硬度离子等,有效地软化水质,防止烟气余热蒸发系统喷头的结垢堵塞,实现脱硫废水零排放。

(3)双膜法高盐水浓缩减量模块稳定运行,有效减少进入烟气余热蒸发系统水量,可回收60%的废水,减少对烟道温度、湿度、粉煤灰质量以及除尘效率的影响。

(4)该系统实现燃煤电厂真正意义上脱硫废水零排放,保护了水资源,降低了电厂水耗与能耗,为建设更加环保的燃煤电厂提供重要技术支持,有广泛应用前景。

[1]曾东瑜,陈凡植,郭洁茹,等.国产化是我国未来烟气脱硫的发展方向[J].广东电力,2004(1):10-13.

[2]姜正雄,魏宇.煤炭在火电厂湿法烟气脱硫的概述[J].装备机械,2012(2):38-40.

[3]陈煜.燃煤电厂石灰石-石膏湿法脱硫废水回用探讨[J].环境科技,2012,25(1):61-64.

[4]汪艳红.我国火电厂烟气脱硫工艺现状及发展综述[J].硫磷设计与粉体工程,2008(2):13-24.

[5]周卫青,李进.火电厂石灰石湿法烟气脱硫废水处理方法[J].电力环境保护,2006,22(1):29-31.

[6]钟熙,颜智勇.电厂脱硫废水处理研究进展探讨[J].广州化工,2015,43(5):58-59.

[7]沈荣澍,代厚兵,杨韦.脱硫废水常规处理及零排放技术综述[J].锅炉制造,2013(2):44-47.

[8]邢铁辉,熊斌,杨宏斌.浅谈燃煤电厂脱硫废水零排放处理工艺[J].电站系统工程,2012,28(6):73-74.

[9]双语,陈泽峰.脱硫废水处理[J].西北电建,2005(2):30-33.

[10]V P Olivieri.Continuous Micro filtration of Surface water[C].Orlando Fia:Proc AWWA membrane Technology Conf.1991.

[11]姚吉伦,胡海修,吴恬,等.反渗透海水淡化的预处理工艺选择[J].中国给水排水,2001,17(8):34-35.

[12]海雅玲,高海瑞.新型脱硫废水处理工艺分析[J].科技创新导报,2014(14):89-91.

Design and application of flue gas duct waste heat evaporation based zero discharge technology for treatment of desulfurization wastewater from thermal power plants

By taking the design of wastewater zero discharge system for treatment of desulfurization wastewater produced from a 2×350MW generator set in Henan Jiaozuo as an example,it expounds the operation condication and analyzes the costs of the system,which includes the pretreatment module consisting of efficient multidimensional phase electrocoagulation reactor and double-alkaline process,the concentration module of double-membrane process,and the evaporating module by using waste heat from flue gas duct.The results demonstrate the application value of the zero discharge system with the advantage of inexpensive,less water consumption of desulfurization process and lower energy consumption.

thermal power plants;desulfurization wastewater;flue gas duct waste heat evaporation;zero discharge

X703.1

B

1674-8069(2016)03-016-05

2016-03-12

张净瑞(1988-),女,工学硕士,从事污水处理工程的设计及调试。E-mail:jrzhang@iue.ac.cn