前驱体焙烧温度对Ni2 P/SiO2月桂酸甲酯脱氧性能的影响

郑 征,赵 莎,陈吉祥

全球经济的快速发展加速了化石能源的消耗,随之而引发的政治和环境问题日益严重。开发利用可再生资源已为全球所关注。植物油(主要成分甘油三酸酯)是一种清洁的可再生资源,以其为原料可以通过酯交换生产生物柴油(脂肪酸甲酯,称为第一代生物柴油),该过程现已实现工业化。然而,生物柴油中O/C比值与原料甘油三酸酯接近,即较高氧含量导致其在使用过程中存在低热值、高黏度、稳定性差等的缺点[1]。为了克服第一代生物柴油的缺点,研究者们提出了植物油经加氢脱氧生产具有和石化柴油类似组成的第二代生物柴油(又称绿色柴油)的途径[2]。目前,所涉及的加氢脱氧催化剂包括金属(贵金属和Ni)[3-4]、过渡金属硫化物[5]、金属碳化物氮化物[6]及过渡金属磷化物[7-8]等。

作为一种新型的加氢催化剂,过渡金属磷化物在加氢脱硫领域表现出了较高的活性和稳定性[9-10]。过渡金属磷化物在制备及使用过程中无需硫化,适合用于硫含量低的生物质油及植物油的精制过程。本课题组前期工作表明,Ni、Co、Fe、Mo及W磷化物催化剂中,Ni2P在酯类脱氧反应中表现出较高的脱氧性能[7,11-12]。

Ni2P为空间六边晶系结构,体相结构单元存在两种不同的Ni位和P位[13],表面会发生重构,例如Ni2P(0001)表面(2/3×2/3)和(2×2)等[14-15]。Ni2P催化剂表面Niδ+既为金属中心又为L酸中心,P—OH 基团为B 酸中心[11],金属 Niδ+中心和 B 酸中心的协同作用有利于脱氧反应[12]。此外,B酸酸性和颗粒尺寸也会影响脱氧路径[7]。

常用的制备负载Ni2P催化剂的方法为程序升温还原法[16]。该方法包括浸渍、干燥、焙烧、还原和钝化等步骤,各步骤对Ni2P催化剂最终的脱氧活性影响。从理论上讲,每个制备环节均会影响催化剂的性能。一些学者研究了还原及钝化条件对Ni2P结构和催化性能的影响[17-18]。前驱体的焙烧温度不容忽视,它会对催化剂结构(如颗粒尺寸及织构性质等)及催化活性会产生影响,进而影响催化剂的催化性能[19-20]。然而,尚未见有关焙烧温度对Ni2P/SiO2催化剂结构及性能影响研究的报道。本研究以不同温度焙烧的SiO2负载磷酸镍为前驱体,采用程序升温还原的方法制备了一系列的Ni2P/SiO2催化剂,考察了前驱体焙烧温度对Ni2P/SiO2催化剂结构及催化月桂酸甲酯加氢脱氧反应性能的影响,旨在为酯类脱氧Ni2P催化剂制备条件的优化提供依据。

1 实验部分

1.1 催化剂的制备

采用程序升温还原SiO2负载磷酸镍前驱体的方法制备Ni2P/SiO2催化剂。

首先,将配制好的NH4H2PO4和Ni(NO3)2水溶液(P/Ni物质的量之比为1)浸渍到SiO2上,经120℃干燥12 h;然后,将样品平均分成5份分别在400、500、600、700和 800 ℃进行焙烧 4 h得到催化剂前驱体。将催化剂前驱体置于石英管反应器中,在 H2(320 mL·min-1)气氛中先以 10 ℃·min-1的速率从室温升到250℃,然后以1℃·min-1的速率从250℃升温至650℃并恒温还原3 h。还原结束后,催化剂在H2的气氛中冷却到室温,然后用体积分数为0.5% 的O2/N2(320 mL·min-1)气流钝化6 h,即得到Ni2P/SiO2催化剂。

由400、500、600、700和800 ℃焙烧的前驱体所制得的催化剂分别记为Ni2P/SiO2-400、Ni2P/SiO2-500、Ni2P/SiO2-600、Ni2P/SiO2-700 和 Ni2P/SiO2-800。

1.2 催化剂的表征

前驱体的H2程序升温还原(H2-TPR)测试在改装102色谱仪上进行。将50 mg前驱体样品置于U型管反应器(内径4 mm),在体积分数为10%的H2/N2(60 mL·min-1)气氛中保持 10 ℃·min-1的升温速率进行还原。还原过程中的耗氢量由热导检测器(TCD)进行检测。

X射线衍射测试(XRD)在Bruker D8 Focus型多晶粉末衍射仪上进行。辐射源为Cu_Kα(λ=0.154056 nm),管电压40 kV,管电流200 mA,扫描范围 10°~ 90°,扫描速率 8(°)·min-1。催化剂中Ni2P平均粒径大小通过谢乐公式计算。

N2吸附-脱附采用 Quantachrom QuadraSorb SI型物理吸附仪测定,吸附温度为-196℃。采用BET方程来计算催化剂的比表面积。采用BJH模型由脱附曲线来计算催化剂的孔结构。孔容在相对压力为0.99下计算。

采用和H2-TPR相同的装置测试催化剂的CO化学吸附量。将100 mg钝化催化剂样品置于U型管反应器,在450 ℃用H2(60 mL·min-1)还原1.0 h,然后在相同温度下用He(40 mL·min-1)吹扫1.0 h,最后将装置冷却至30℃。当TCD基线稳定,向反应器中连续CO脉冲(50μL)直至催化剂样品吸收饱和,可以计算CO吸附量。

NH3程序升温脱附(NH3-TPD)测试采用和H2-TPR相同的装置。将70 mg钝化催化剂样品置于U型管反应器,在 450℃用 H2(60 mL·min-1)还原1.0 h,降温至100℃吸附NH30.5 h。待NH3吸附完毕,用 He(60 mL·min-1)吹扫约2.5 h直至 TCD基线稳定,然后在He中以15℃·min-1进行NH3程序升温脱附。脱附的NH3量用TCD进行检测,通入检测器前需用固体NaOH除水。

采用JEOL JEM-2100F场发射透射电子显微镜进行观察。将钝化的催化剂研细,加入无水乙醇中用超声波分散,然后将样品沉积微栅上,待样品干燥后用于测试。

1.3 催化剂的活性评价

催化剂活性评价采用连续流动不锈钢固定床反应器(内径12 mm)。将1 g(直径0.42~0.84 mm)钝化催化剂置于反应器中,在活性评价前经过预还原,即在常压H2(100 mL·min-1)气氛中,以10℃·min-1的速率由室温升到450℃并恒温还原1.0 h。还原结束后床层温度降至300℃,并将H2压力调节至3.2 MPa,然后采用微量泵将月桂酸甲酯通入反应器。月桂酸甲酯质量空速(WHSV)和n(H2)/n(月桂酸甲酯)分别为5 h-1和25。采用装有 HP-5毛细管柱(30 m×0.33 mm×0.5μm)和氢火焰离子检测器(FID)的SP-3420气相色谱仪对液体产物进行定量分析,四氢萘作为内标。气体产物采用装有热导检测器(TCD)和TDX-101填充柱的102气相色谱仪进行检测,N2作为内标。

月桂酸甲酯转化率(Xm)、产物的选择性Si和收率Yi定义如下:

其中nm,0和nm分别表示原料和产物中月桂酸甲酯的量,ni是产物中i组分(如十一烷和十二烷)的量。

2 结果与讨论

2.1 H 2-TPR表征

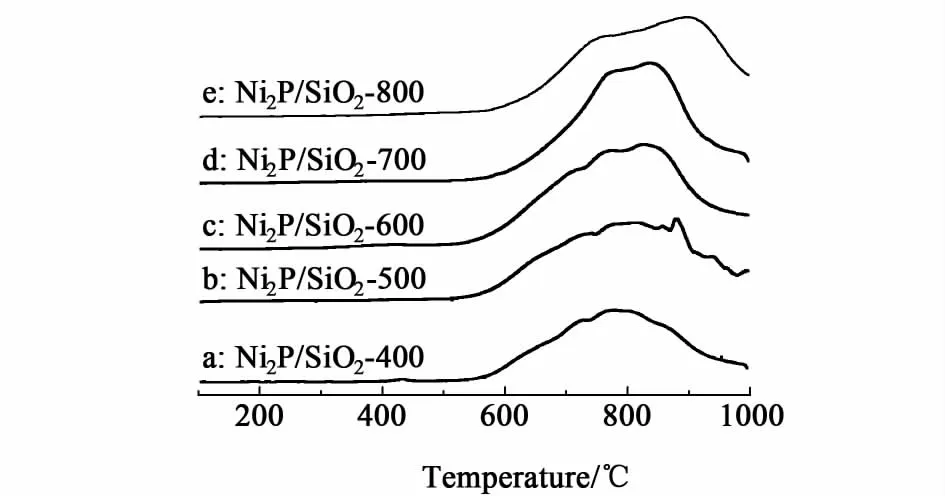

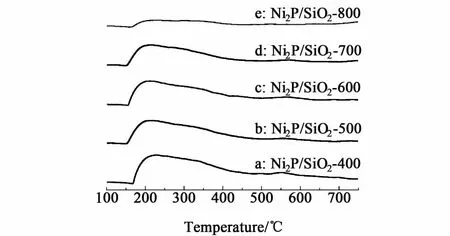

图1 不同温度焙烧的前驱体的H 2-TPR图Fig.1 H 2-TPR profiles of precursors

图1为不同温度焙烧所得Ni2P/SiO2催化剂前驱体的H2-TPR图。各催化剂前驱体在低于600℃处均具有较小的还原峰,可能与NiO或硅酸镍的还原有关[11]。在600~1 000℃区间各前驱体呈现了不同还原行为。Ni2P/SiO2-400、Ni2P/SiO2-500和 Ni2P/SiO2-600前驱体在600~920℃区间较宽的还原峰归因于磷酸镍上镍物种和P—O键的还原[11]。这与非负载镍磷酸盐H2-TPR类似,镍的引入明显降低了磷酸盐 的 还原温度[17]。Ni2P/SiO2-400、Ni2P/SiO2-500、Ni2P/SiO2-600前驱体还原峰依次向高温偏移,与催化剂前驱体颗粒变大还原变难有关。与Ni2P/SiO2-400、Ni2P/SiO2-500和Ni2P/SiO2-600前驱体不同,Ni2P/SiO2-700和Ni2P/SiO2-800前驱体TPR曲线中均存在较低温度的肩峰和较高温度的主峰,它们可能分别归因于镍物种和 P—O键的还原。Ni2P/SiO2-700和Ni2P/SiO2-800前驱体TPR曲线主峰对应的还原温度为850和910℃,即还原主峰向高温位置发生了明显偏移,其中Ni2P/SiO2-800前驱体在1 000℃仍未还原完全,这与POx/SiO2的H2-TPR 相似[11]。

以上结果表明,随着前驱体焙烧温度的提高,其还原能力降低,这可能与催化剂前驱体颗粒在较高焙烧温度发生烧结有关。

2.2 XRD表征

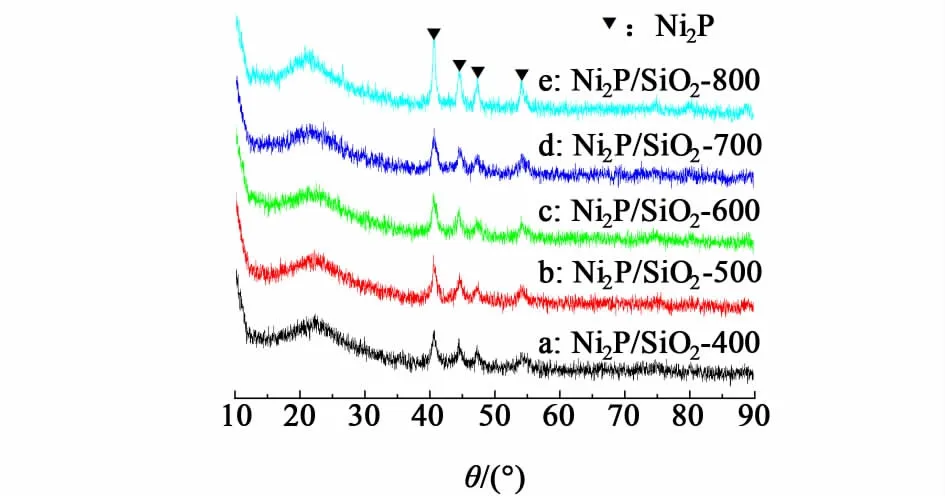

图2为不同Ni2P/SiO2催化剂的XRD图。

图2 不同Ni2P/SiO 2催化剂的XRD图Fig.2 XRD patterns of catalysts with different ratio

15°~35°的较宽的衍射峰是归因于无定型SiO2载体[11]。各催化剂在 2θ为 40.7°、44.6°、47.4°和54.2°处的衍射峰分别对应于 Ni2P(111)、(201)、(210)和(111)晶面(PDF01-089-4864)。除此之外未观察到其他晶相的衍射峰,表明由400~800℃温度焙烧的前驱体均可制备得到Ni2P/SiO2催化剂。随着前驱体焙烧温度的提高,Ni2P衍射峰强度增加且越来越尖锐,表明Ni2P晶型完整、晶粒增大[19]。基于Ni2P(111)晶面衍射峰,根据谢乐公式计算出Ni2P/SiO2-400、 Ni2P/SiO2-500、 Ni2P/SiO2-600、Ni2P/SiO2-700及Ni2P/SiO2-800催化剂中Ni2P平均晶粒尺寸分别为8.6、10.3、11.6、15.2 和18.9 nm(如表1所示)。

2.3 HRTEM表征

为了进一步获得不同催化剂中Ni2P晶粒分布情况,采用HRTEM技术对不同催化剂中Ni2P晶粒分布情况进行了观测。图3显示了不同催化剂的HRTEM图及Ni2P颗粒尺寸分布图。

图3 不同Ni2 P/SiO2催化剂的TEM及Ni2 P粒径分布图Fig.3 TEM images and Ni2P particle distribution of different ratio

图3中深色球状部分为Ni2P颗粒,周围浅色区域为载体SiO2。Ni2P/SiO2-400催化剂中Ni2P颗粒主要分布在3~9 nm,其中<5 nm和5~7 nm颗粒分别占 31%和35%。与 Ni2P/SiO2-400相比,Ni2P/SiO2-500催化剂中较小颗粒数目减少,Ni2P颗粒主要分布在5~11 nm,其中<5 nm和5~7 nm颗粒分别为3%和23%,而7~9 nm颗粒所占比例为39%。Ni2P/SiO2-600催化剂中Ni2P颗粒主要集中在7~9 nm颗粒(43%)。Ni2P/SiO2-700催化剂中Ni2P颗粒主要分布在9~15 nm,其中7~9 nm颗粒所占比例已降至12%,而11~13 nm颗粒所占比例最高(28%)。Ni2P/SiO2-800催化剂Ni2P颗粒主要分布在10~19 nm。TEM 获得的 Ni2P/SiO2-400、Ni2P/SiO2-500、Ni2P/SiO2-600、Ni2P/SiO2-700 及 Ni2P/SiO2-800催化剂中Ni2P颗粒平均粒径分别为7.3、9.1、10.5、13.8 和 16.5 nm。

XRD及TEM测试表明,随前驱体焙烧温度提高,所制备催化剂中Ni2P晶粒尺寸增大,这是因为随焙烧温度提高,载体SiO2及前驱体中磷酸镍颗粒均会发生烧结,并且载体的烧结会进一步促进磷酸镍颗粒烧结。前驱体中磷酸镍颗粒越大,所制备催化剂中Ni2P颗粒也越大。

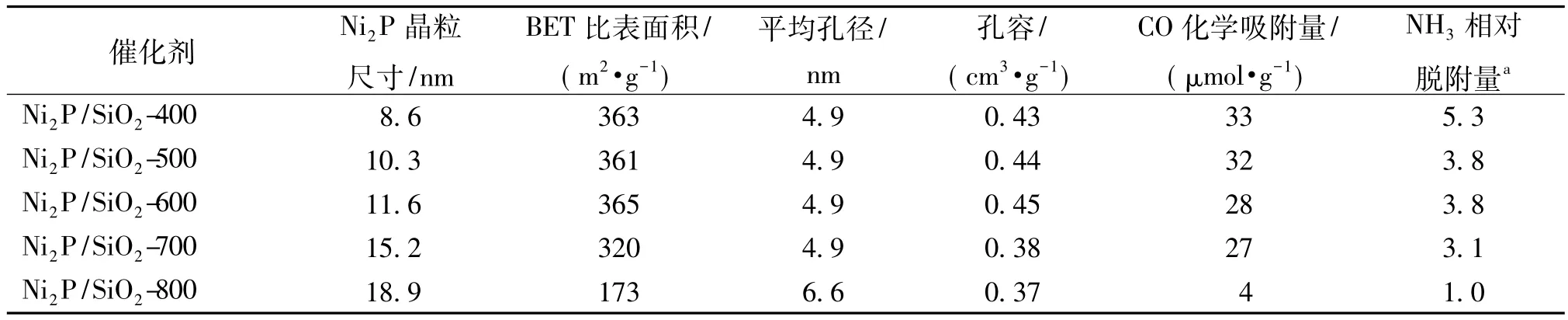

2.4 CO吸附吸附量、比表面及孔结构

表1显示了不同催化剂的比表面积和孔结构。Ni2P/SiO2-400、Ni2P/SiO2-500及 Ni2P/SiO2-600具有相近的催化剂的比表面、平均孔径及孔容,表明前驱体焙烧温度在400~600℃对催化剂的织构性质影响不大。然而,当前驱体焙烧温度高于700℃时,催化剂比表面和孔容降低,孔径增大,这主要由于焙烧温度过高导致载体SiO2发生烧结有关。在较高焙烧温度下,SiO2颗粒烧结导致很多较小孔道消失而形成较大的孔道。

表1 不同Ni2P/SiO2-催化剂性质Table 1 Physical and chemical properties of Ni2P catalysts

CO的化学吸附量常用来测定磷化镍催化剂表面暴露镍位的密度。不同催化剂的CO吸附量如表1所示。随着前驱体焙烧温度的提高,Ni2P/SiO2催化剂的CO化学吸附量降低。与XRD和TEM结果相关联,这与Ni2P晶粒尺寸减小、分散度降低有关。

2.5 NH 3-TPD表征

NH3-TPD用于研究不同Ni2P/SiO2催化剂的酸性。图4给出了不同Ni2P/SiO2催化剂的NH3-TPD测试结果(其中NH3相对脱附量见表1)。

图4 不同Ni2P/SiO 2催化剂的NH 3-TPD图Fig.4 NH 3-TPD profiles of catalysts with different ratio

由表1可以看出,各催化剂在200℃左右均出现1个显著的脱附峰并在较高温度有1个肩峰,表明Ni2P/SiO2催化剂同时存在弱酸中心和中强酸中心,且以弱酸中心为主。200℃左右的脱附主峰可能主要归属于催化剂表面弱酸性的P—OH基团,较高温度的肩峰可能主要归属于催化剂表面中等酸性的 Niδ+物种[7]。Lee 等[21]采用了 FTIR 表征证明了Ni2P/SiO2催化剂上同时存在B酸中心和L酸中心。B酸中心与P—OH基团有关,L酸中心与带有微量正电荷的Niδ+有关。随前驱体焙烧温度提高,所制备催化剂NH3脱附峰向低温处偏移且峰面积减小,表明Ni2P/SiO2催化剂酸强度及酸量降低,这主要与催化剂晶粒增大导致表面P—OH基团及Niδ+位数量减少有关。

2.6 催化剂活性评价

此前已有报道[2],甘油三酯脱氧转化为碳氢化合物的主要路径有以下3种:1)加氢脱氧;2)加氢脱羧;3)加氢脱羰。

本研究以月桂酸甲酯为模型化合物,考察了前驱体焙烧温度对Ni2P/SiO2催化剂脱氧性能的影响。在所有Ni2P/SiO2催化剂上,气体产物为CO和CH4,可检测到的液体产物主要包括正十一烷(n-C11)、正十二烷(n-C12),还有含氧中间体化合物(十二醇、十二醛、十二酸、十二酸十二酯)、甲醇和少量烯烃。此外,反应中产生了痕量的裂解产物、异构化产物,这些归因于Ni2P较弱的氢解C—C键的能力及催化剂较弱的酸性。在Ni2P/SiO2催化剂上,C12(n-C12、十二烯、异构十二烷)主要通过一系列连续的反应(包括氢解、水解、脱水和加氢)经加氢脱氧路径生成(即月桂酸甲酯→十二酸→十二醛→十二醇→C12)。C11(n-C11、十一烯、异构十一烷)通过月桂酸甲酯和中间产物(十二酸、十二醛)加氢脱羰路径生成。十二酸和十二醇在酸位上酯化生成十二酸十二酯[7]。

图5显示了不同Ni2P/SiO2催化剂催化月桂酸甲酯脱氧的性能。

图5 不同Ni2P/SiO2催化月桂酸甲酯加氢脱氧性能Fig.5 Deoxygenation of methyl laurate on Ni2 P/SiO2

由图5可以看出,随着前驱体焙烧温度提高,月桂酸甲酯的转化率呈现先增大后减小的趋势,其中Ni2P/SiO2-500催化剂月桂酸甲酯转化率(约91%)最高,而 Ni2P/SiO2-800月桂酸甲酯转化率(约60%)最低。C11和C12为最终脱氧产物,分别来源于加氢脱羰和加氢脱氧路径。随着前驱体焙烧温度的提高,C11和C12的总选择性呈现减小的趋势,其中Ni2P/SiO2-400催化剂C11和C12的总选择性(约97%)最高,而 Ni2P/SiO2-800催化剂 C11和C12的总选择性(约70%)最低。C11和C12的总收率呈现先增大后减小的趋势,其中Ni2P/SiO2-500催化剂 C11和 C12的总收率(约88%)最高,而Ni2P/SiO2-800催化剂 C11和 C12的总收率(约42%)最低。Ni2P/SiO2-400、Ni2P/SiO2-500及Ni2P/SiO2-600催化剂上含氧中间体化合物选择性相近,然而Ni2P/SiO2-700及Ni2P/SiO2-800有所增加,这与其脱氧活性降低有关。可见,较低温度(400~600℃)焙烧的前驱体对所制备催化剂性能影响不大;然而,当前驱体焙烧温度高于600℃时对所制备Ni2P/SiO2催化剂脱氧活性及产物选择性有很大的影响。综合而言,Ni2P/SiO2-500催化剂脱氧性能较佳。

C11及C12分别源自于月桂酸甲酯的脱羰及加氢脱氧路径,故C11/C12比值反映了脱羰及加氢脱氧路径的选择性。各催化剂上C11/C12比值均大于1,表明脱羰为主要脱氧路径,这与Ni2P催化剂的金属性及P—OH基团的较弱B酸酸性有关。随着前驱体焙烧温度的提高,所制备催化剂上C11/C12比值呈现先基本不变然后逐渐降低的趋势,Ni2P/SiO2-800催化剂上C11/C12比值最低。前期工作表明,较大的Ni2P颗粒以及具有较弱酸性P—OH基团利于月桂酸甲酯的脱羰途径[7]。虽然Ni2P/SiO2-800具有较大Ni2P颗粒,但其酸量明显降低,表明Ni2P/SiO2-800催化剂上较低C11/C12比值可能主要与其较低酸量有关。

3 结论

随前驱体焙烧温度提高,催化剂的比表面积、孔容会先基本不变然后降低,而孔径则是先基本不变然后增加;催化剂晶粒尺寸增加,但酸性降低;催化剂活性呈现先增大后降低的趋势,C11和C12的总选择性降低。其中,Ni2P/SiO2-500脱氧性能较佳。

参考文献:

[1]Yang Y,Cristina O H,Víctor A,et al.Ni2P/SBA-15 asahydrodeoxygenationcatalystwithenhanced selectivity for the conversion of methyl oleate into n-octadecane[J].Acs Catal,2012,2:592-598

[2]Kubiccˇková I,Kubicˇka D.Utilization of triglycerides andrelatedfeedstocksforproductionofclean hydrocarbon fuels and petrochemicals:A review[J].Waste Biomass Valor,2010,1:293-308

[3]Snåre M,Kubicˇková I,Mäki-Arvela P,et al.Heterogeneouscatalyticdeoxygenationof stearicacidfor production of biodiesel[J].Ind Eng Chem Res,2006,45:5 708-5 715

[4]Zuo H,Liu Q,Wang T,et al.Hydrodeoxygenation of methyl palmitate over supported Ni catalysts for diesellike fuel production[J].Energy & Fuels,2012,26:3 747-3 755

[5]Senol O I,Ryymin E M,Viljava T R,et al.Reactions of methyl heptanoate hydrodeoxygenation on sulphided catalysts[J].JMol Catal A:Chem,2007,268:1-8

[6]Liu W,He X,Lu C.Researches in the hydrogenation properties of metal nitrides and carbides catalysts[J].Industrial Catalysis,2005,13(3):1-5

[7]Yang Y,Chen J,Shi H,et al.Deoxygenation of methyl laurate as a model compound to hydrocarbons on Ni2P/SiO2,Ni2P/MCM-41,and Ni2P/SBA-15 catalysts with different dispersions[J].Energy & Fuels,2013,27:3 400-3 409

[8]Yang Y,Cristina O H,Patricia P,et al.Synthesis of nickel phosphide nanorods as catalyst for the hydrotreating of methyl oleate[J].Top Catal,2012,55:991-998

[9]OyamaST.Novelcatalystsforadvanced hydroprocessing:Transition metal phosphides[J].J Catal,2003,216:343-352

[!0]Oyama S T,Gott T,Zhao H,et al.Transition metal phosphide hydroprocessing catalysts:A review[J].Catalysis Today,2009,143:94-107

[11]Li K,Wang R,Chen J,et al.Hydrodeoxygenation of anisole over silica-supported Ni2P,MoP,and NiMoP catalysts[J].Energy & Fuels,2011,25:854-863

[!2]Chen J,Shi H,Li L,et al.Deoxygenation of methyl laurate as a model compoundto hydrocarbons on transitionmetal phosphidecatalysts[J].Applied Catalysis B:Environmental,2014,144:870-884

[!3]Oyama S T,Lee Y K.The active site of nickel phosphide catalysts for the hydrodesulfurization of 4,6-DMDBT[J].J Catal,2008,258(2):393-400

[!4]Moula M G,Suzuki S,Chun W J,et al.The first atomic-scale observation of a Ni2P(0001)single crystal surface[J].Chem Lett,2006,35:90-91

[!5]Moula M G,Suzuki S,Chun W J,et al.Surface structures of Ni2P(0001)—Scanning tunneling microscopy(STM)and low-energy electron diffraction(LEED)characterizations[J].Surf Interface Anal,2006,38(12/13):1 611-1 614

[16]Prins R,Bussell M E.Metal phosphides:Preparation,characterization and catalytic reactivity[J].Catal Lett,2012,142:1 413-1 436

[17]Oyama ST,Wang X,Lee Y K,et al.Effect of phosphorus content in nickel phosphide catalysts studied by XAFSand other techniques[J].J Catal,2002,210:207-217

[18]Duan X,Yang T,Wang A.Role of sulfur in hydrotreating catalysis over nickel phosphide[J].J Catal,2009,261:232-240

[19]Yao N,Chen J,Zhang J,et al.Infuence of support calcinationtemperatureonpropertiesof Ni/TiO2for catalytic hydrogenation of o-chloronitro-benzene to ochloroaniline[J].Catal Commun,2008,9:1 510-1 516

[20]Zhang X,Zhang Q,Chen L,et al.Effect of calcination temperature of Ni/SiO2-ZrO2catalyst on its hydrode oxygenation of guaiacol[J].Chin J Catal,2014,35:302-309

[21]Lee Y K,Oyama ST.Bifunctional nature of a SiO2-supported Ni2P catalyst for hydrotreating:EXAFSand FTIR studies[J].J Catal,2006,239:376-389