汽-液-固三相流对石墨加热管内壁面磨损的实验研究

马 悦,刘明言,2*,安 敏,徐晓萍

石墨由于具有较高的导热系数和耐腐蚀性能,早在1938年就被应用于制造换热器[1]。管壳式石墨换热器多采用压型和浸渍类不透性石墨工艺生产。由于石墨换热管易脆裂,所以其抗磨蚀性能较差[2]。汽-液-固三相流化床蒸发器具有强化传热和防除垢功能[3-4],但是,将其应用于石墨换热器之前必须用实验数据回答磨损和振动等基本问题,评估其可行性,避免直接应用可能带来的损失。但是,针对汽-液-固流化床换热器内的磨损的实验研究,研究者采用的是金属等塑性壁面材料[5-6],尚没有见到采用石墨等脆性壁面材料研究的壁面磨损的报导。

振动加速度传感器除了进行振动测试,还可用于评价管内的多相流动对管道的冲击强度等[7]。

本研究建立了单根石墨加热管汽-液-固三相自然循环流动沸腾蒸发装置以及包括振动加速度等参数在内的数据采集系统,实验考察加热蒸汽压力、玻璃珠的体积分率和粒径等对石墨管内壁面磨损程度的影响,并对磨损产物进行化学成分测定和质量分析。结合对石墨管轴向位置振动加速度传感器信号的分析,探索管内的多相流动状况,研究颗粒对石墨管壁面的磨损程度,讨论磨损机理等。研究结果将对汽-液-固三相流化床蒸发技术应用于石墨管蒸发器提供一定的基础指导。

1 实验

1.1 实验装置及流程

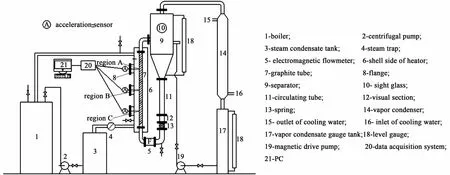

单根石墨管汽-液-固自然循环流动沸腾蒸发装置及数据采集系统装置和流程如图1所示。该套管加热器的壳程采用锅炉蒸汽加热。实验设备整体采用不锈钢材质。加热管直管段采用挤压型不透性石墨材质,管径Ф37 mm×6 mm,管长1.1 m。装置主体部分及锅炉外部包覆保温棉以减少系统热损失。

图1 单根石墨管汽-液-固循环流动沸腾蒸发装置及流程Fig.1 Apparatus and flow diagram of experimental system of vapor-liquid-solid flow boiling evaporator

液相工质为蒸馏水,固相为玻璃珠,密度2 500 kg·m-3,平均直径分别为 1.3、2.4 和 3.5 mm。锅炉蒸汽进入加热器套管,加热石墨管内的液相工质,自身冷凝后进入加热蒸汽冷凝液储槽,冷凝液定期泵回锅炉。加热蒸汽的表压为:60、80、100及120 kPa;加入颗粒的体积分率为:0.5%、1.0%、1.5%和2.0%。磨损实验每一工况连续进行8 h。考察不同加热蒸汽压力及颗粒体积分率条件下,石墨管壁面的磨损程度。同时采用振动加速度传感器系统测试区域A、B和C3处的振动加速度时间序列,测试点高度(距石墨管上端)与石墨管长度的比值分别为0.25、0.50和0.75,评估管内不同轴向位置受颗粒的冲击程度,并测定管内流体循环流量。实验结束后收集管内含有磨损物的液体工质,烘干后利用型号为Nanosem430场发射扫描电子显微镜后接EDS能谱仪分析磨损产物化学成分。在得出磨损产物存在碳元素后利用德国ELEMENTAR元素分析仪精确分析碳元素质量分率,估算石墨管壁面磨损速率。

1.2 测试用传感器及采集系统

初步分析得知,造成石墨管磨损的原因主要包括两个方面:一是颗粒对石墨管壁面的径向冲击;二是颗粒对壁面的摩擦冲击。为了进一步确定造成石墨管磨损的主要原因,采用扬州英迈克公司2107CM型平面剪切型加速度传感器,测试评估颗粒对石墨管壁面的径向冲击。该型号传感器灵敏度 50 PC·g-1,频率范围0.5~8 000.0 Hz。加速度信号的采集采用江苏泰斯特电子设备公司的TST5915动态信号测试分析系统,设定分析软件的采样频率为20 kHz,实验截取15 s数据进行分析处理。采用型号为EMF8101(50)12100C11的电磁流量计测量流体的循环体积流量,评估流体速度,进而评价颗粒对壁面的摩擦冲击。流量计精度等级0.5级,量程范围 0~10 m3·h-1。

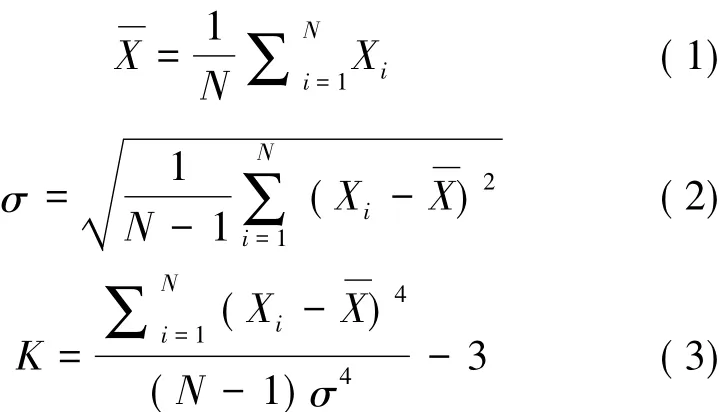

1.3 振动加速度信号处理方法

对采集的振动加速度时间序列采用统计分析方法获得标准偏差和峰度。标准偏差反映不同轴向位置处颗粒群对壁面的径向冲击强度,计算方法见式(1)~(2)。峰度反映时间序列分布的尖翘程度,用于分析石墨加热管内不同轴向位置处颗粒的速度和浓度分布,计算方法见式(3)。综合这些参数,判断管内颗粒的相含率和运动状态,分析壁面磨损的原因。

1.4 磨损速率的计算

混合磨损产物主要包含石墨和玻璃成分,将其用玛瑙研钵研均匀之后通过元素分析仪测得其中的碳含量,得到石墨的磨损量,进而求出石墨的磨损速率。

2 结果与讨论

2.1 磨损产物成分分析及测定

实验发现,颗粒加入一段时间后,可视段内的循环流体逐渐浑浊,石墨管出现磨损。初步分析认为:实验过程中石墨管受到颗粒撞击而发生磨损性破坏。

图2a)和图2b)是实验前后液体水的透明度对比,其实验条件为颗粒粒径2.4 mm,加热蒸汽表压力120 kPa。图2c)是烘干后的磨损产物。

图2 沸腾蒸发实验前后流体的透明度变化和磨损产物Fig.2 Changes in fluid before and after the boiling evaporation experiments and attrition powder products

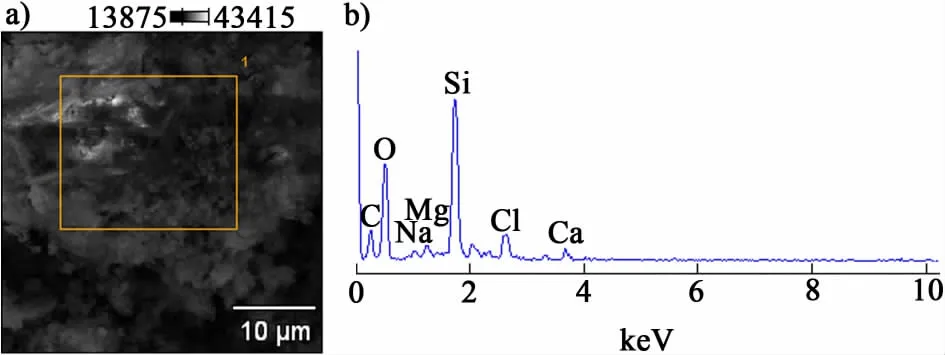

EDS能谱测试发现,磨损产物主要含有碳、氧、硅、钠、钙等元素,表明主要成分为玻璃和石墨。图3为磨损产物扫描电镜图及能谱分析图。

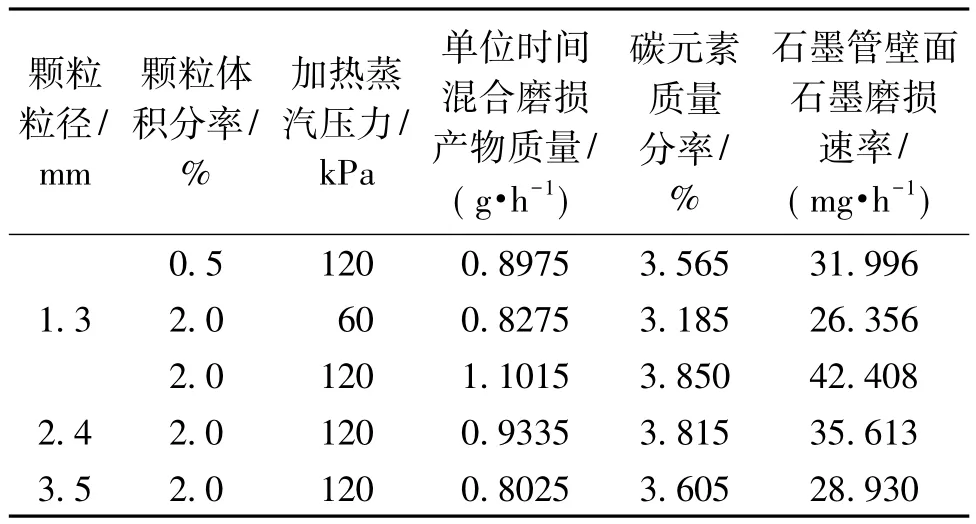

不同工况下石墨管壁面的磨损速率计算结果见表1。

2.2 颗粒体积分率对加速度时间序列标准偏差、峰度、循环流量及石墨管磨损速率的影响

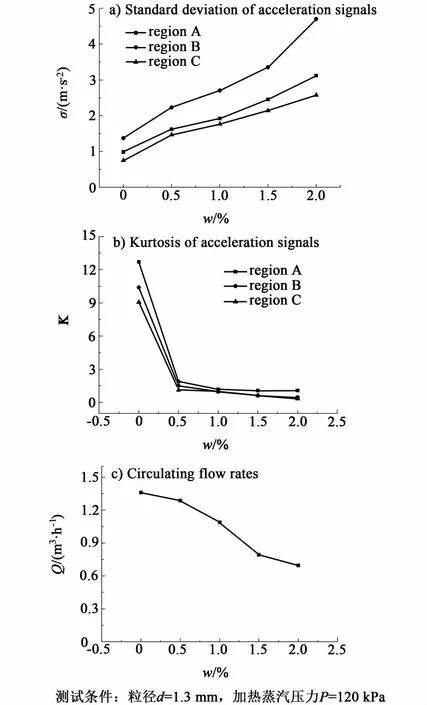

图4a)反映了不同轴向位置管子振动加速度标准偏差随颗粒体积分率的变化规律。相比汽液两相流,颗粒的加入增大了管内流体对壁面的冲击力。随颗粒体积分率升高,各位置处加速度时间序列标准偏差均增大,原因是颗粒加入体积分率的升高,使颗粒在加热管各个位置局部颗粒体积分率均有所增加[8],增大了颗粒撞击壁面的频率,造成石墨管壁面磨损速率上升。从表1中可看出P=120 kPa下1.3 mm玻璃珠在ω=2.0%时石墨管壁面磨损速率为 42.408 mg·h-1,大于 0.5%时对应的31.996 mg·h-1。

图3 磨损产物扫描电镜图a)及能谱分析图b)Fig.3 SEM a)and EDS b)analysis of attrition powder products

表1 石墨管壁面磨损速率Table 1 The wear rate of graphite tube wall

为进一步证明石墨管壁面磨损速率随颗粒体积分率上升的主要原因,引入峰度分析,见图4b)。随颗粒体积分率的升高,各位置处加速度时间序列峰度均减小。由于峰度反映数据的尖翘程度,颗粒群对壁面平均冲击力的增大会使峰度有升高趋势,颗粒对壁面冲击频率的增大会使峰度有降低趋势,故峰度的降低说明了管内颗粒体积分率升高造成碰撞频率的增加,碰撞频率增加是石墨管壁面磨损速率上升的主要原因。加速度峰度分析能够较好地评价颗粒群对壁面的冲击频率和平均冲击强度,相比标准偏差能够更好地分析造成壁面磨损的原因。

由于加速度传感器只能评价颗粒对壁面的径向冲击作用,颗粒对壁面的摩擦冲击需要利用循环流量间接评估。颗粒循环流量对壁面磨损的影响已有文献报导,郑洁证实在自然循环流化床蒸发器中随着循环流量增加,颗粒的循环速度增大,单位时间碰撞次数增加,碰撞强度增大,从而使磨损速率增加[5]。范红秀等研究证明,磨损量的大小是与颗粒速度的三次方成正比[9]。图4c)反映了随颗粒体积分率增大,循环流量降低。循环流量的降低说明颗粒群对壁面的平均摩擦磨损减少,但是由于颗粒在加热管中的颗粒体积分率增加,会增强壁面的摩擦磨损。体积分率增加,单从流量分析无法评估颗粒体积分率对壁面摩擦磨损情况的影响,需要进一步研究。

图4 颗粒体积分率对测试结果的影响Fig.4 Effect of particle volume fraction on test results

2.3 加热蒸汽压力对加速度时间序列标准偏差、峰度、循环流量及石墨管磨损速率的影响

表1中可看出ω=2.0%条件下1.3 mm玻璃珠在P=120 kPa时石墨管壁面的磨损速率为42.408 mg·h-1,大于 P=60 kPa 时的 26.356 mg·h-1。图5a)、图5b)和图5c)反映了不同轴向位置管子振动加速度标准偏差和峰度以及循环流量随加热蒸汽压力的变化规律。可以明显看出,随着加热蒸汽压力的升高,管子振动加速度标准偏差升高,峰度降低,循环流量升高。蒸汽压力的增加,增大了壁面热通量,可视化研究[8]表明,壁面热通量的增大对加热管内颗粒体积分率的影响并不显著。但是由于壁面热通量的增大会加快颗粒对壁面的径向冲击速度,管内径一定时,颗粒对壁面的冲击频率增大,造成峰度降低。颗粒体积分率一定时,循环流量随加热蒸汽压力增大而上升,说明了颗粒对壁面摩擦冲击的增强。石墨管壁面磨损速率随加热蒸汽压力增大而增大是颗粒对壁面的碰撞频率增大和壁面摩擦冲击增强共同作用的结果。

对于不同轴向位置处磨损情况,由于局部壁面磨损速率无法计算,只能根据加速度传感器测试结果予以讨论。图5a)可看出管中部区域B处加速度标准偏差最大,这是由于两端固支管中部振动最强造成的,不能由此体现颗粒在此处冲击最强。由于区域A和C关于中部几何对称,区域A处强于C是由于区域A处水相变汽泡较多较大造成的。汽泡的存在会增大颗粒群对壁面的平均冲击力,图5b)可以看出,区域A处峰度大于其他区域,验证了区域A处汽泡较多较大的结论。汽泡的存在使磨损问题变得更为复杂,初步预测,由于加热管上部气相体积分率较高,区域A处的磨损速率高于其他位置。

2.4 颗粒粒径对加速度时间序列标准偏差、峰度、循环流量及石墨管磨损速率的影响

表1中可看出ω=2.0%,P=120 kPa下加入1.3、2.4、3.5 mm玻璃珠造成的壁面磨损损率分别为 42.408、35.613 和 28.930 mg·h-1,壁面磨损率随粒径增大而降低。图6a)、图6b)和图6c)反映了随着加入颗粒粒径的增大,管子振动加速度标准偏差升高,峰度升高,循环流量升高。随着粒径的增大,颗粒的浓度明显减小,同时结合峰度增大的趋势可判定颗粒对石墨管壁的碰撞频率减小,但由振动的标准偏差增大趋势可反推出颗粒群对管壁的平均撞击力增加。虽然颗粒的增大会增强颗粒群对壁面的平均径向冲击力和摩擦冲击力,但是由于相同颗粒体积分率下颗粒数量随加入颗粒粒径的增大而明显减少,颗粒对壁面的冲击频率和摩擦频率均降低,造成了石墨管壁面磨损速率的降低,又一次验证了颗粒对壁面的冲击频率是加热管壁面磨损程度的主要决定因素,加速度峰度的测定能够较好地评估颗粒对壁面冲击频率高低,进而预测磨损程度大小。

图5 加热蒸汽压力对测试结果的影响Fig.5 Effect of heating steam pressure on test results

图6 颗粒粒径对测试结果的影响Fig.6 Effect of particle size on test results

3 结语

1)颗粒的加入对石墨管造成了一定磨损。磨损产物主要是玻璃和石墨。

2)随加入颗粒体积分率的提高,管子振动加速度标准偏差升高,峰度降低,循环流量降低,石墨管壁面磨损速率增大。颗粒体积分率提高造成的碰撞频率增加是石墨管壁面磨损速率上升的主要原因。

3)随着加热蒸汽压力的升高,管子振动加速度标准偏差升高,峰度降低,循环流量升高,石墨壁面磨损速率增大,这是颗粒对壁面的碰撞频率增大和壁面摩擦冲击增强共同作用的结果。由于气相体积分率较高,加热管上部区域A处的磨损速率高于其他位置。

4)随颗粒粒径的增大,管子振动加速度标准偏差升高,峰度升高,循环流量升高,石墨管壁面磨损速率降低。加速度峰度的测定能够较好地评估颗粒对壁面冲击频率高低,进而预测磨损程度大小。

5)在将汽-液-固三相流化床强化传热和防除垢技术应用于石墨等脆性材料换热器时,不能忽视带来的颗粒磨损和振动问题,否则很有可能得不偿失。

考虑到石墨管在磨损实验中可能会出现破损等危险,磨损和振动实验运行时间较短,加热蒸汽压力和加入颗粒体积分率也相对较低,磨损机理和控制策略也有待研究。

符号说明:

d—颗粒粒径,mm;

K—振动加速度时间序列的峰度;

N—振动时间序列的数据采样总点数;

P—加热蒸汽压力,kPa;

Q—循环流量,m3·h-1;

X—振动加速度的平均值,m·s-2;

Xi—振动加速度的瞬时值,m·s-2;

σ—振动加速度时间序列的标准偏差,m·s-2;

ω—加入颗粒的体积分率,%。

参考文献:

[1]Wang Q,Han X,Sommers A,et al.A review on application of carbonaceous materials and carbon matrix composites for heat exchangers and heat sinks[J].International Journal of Refrigeration,2012,35(1):7-26

[2]张志勋,齐广辉,周坤,等.管壳式石墨换热器及其泄漏原因分析[J].石油化工设备,2010,39(2):92-95

Zhang Zhixun,Qi Guanghui,Zhou Kun,et al.Analysis onshell-and-tubegraphiteheat exchanger andits leakage cause[J].Petro Chemical Equipment,2010,39(2):92-95(in Chinese)

[3]Liu M,Yang Y, Li X,et al.Concentration of Gengnian’an extract with a vapor-liquid-solid evaporator[J].AIChE Journal,2005,51(3):759-765

[4]Arumemi-Ikhide M,Sefiane K,Duursma G,et al.Investigation of flow boiling in circulating three-phase fluidised bed:Part I:Experiments andresults[J].Chemical Engineering Science,2008,63(4):881-895

[5]郑洁,刘明言,马悦.汽-液-固循环流化床蒸发器颗粒磨损特性[J].化工进展,2013,32(6):1 219-1 223

Zheng Jie,Liu Mingyan,Ma Yue.Particle attrition behavior in a fluidized bed evaporator with vapor-liquidsolid circulating flows[J].Chemical Industry and Engineering Progress,2013,32(6):1 219-1 223(in Chinese)

[6]马红钦,张晓军.聚四氟乙烯在烧碱蒸发器防除垢中应用的研究[J].氯碱工业,2002,(6):21-24

Ma Hongqin,Zhang Xiaojun.Studies oil application of poly(tetrafluoroethylene)in preventing and removing scale from caustic soda evaporators[J].Chlor-Alkali Industry,2002,(6):21-24(in Chinese)

[7]曹建强,郝点,秦金.气液两相流管道振动测试分析[J].石油和化工设备,2010,13(12):49-51

Cao Jianqiang,Hao Dian,Qin Jin.Tube vibration test and analysis of gas-liquid two-phase flow[J].Petro &Chemical Equipment,2010,13(12):49-51(in Chinese)

[8]Liu M,Tang X,Jiang F.Studies on the hydrodynamic and heat transfer in a vapor-liquid-solid flow boiling system with a CCD measuring technique[J].Chemical Engineering Science,2004,59(4):889-899

[9]范红秀.35 t/h循环流化床锅炉的磨损与防治[J].冶金信息导刊,2002(5):23-24

Fan Hongxiu.Abrasion of 35 t/h circulation flow bed boiler and the prevention and cure[J].Metallurgical Information Review,2002(5):23-24(in Chinese)