进口上引法熔炉耐火材料整体浇注技术的应用

刘婉容,田 军(铜陵有色股份铜冠电工有限公司,安徽 铜陵 244000)

进口上引法熔炉耐火材料整体浇注技术的应用

刘婉容,田 军

(铜陵有色股份铜冠电工有限公司,安徽 铜陵 244000)

摘 要:铜陵有色股份铜冠电工有限公司“上引法”进口无氧铜杆生产线因面临报废的局面,必须研究新筑炉方式,对熔化炉和保温炉进行国产化改造,才能解决实际生产中存在的技术难题。论文主要从炉衬耐火材料的选择,捣筑、浇筑施工、烧结进行阐述,系统总结了公司利用耐火材料整体浇注熔化炉和保温炉的成功经验。

关键词:上引熔炉;铜感应体;耐火材料;整体浇注;烧结

1 引言

整体浇注冶金炉技术是用耐火浇注料在现场一次浇注成型炉体耐火材料的一种冶金炉砌筑方法。这种技术在国内外钢铁行业已被广泛使用,许多钢铁行业的冶金炉都是整体或局部一次浇注成型的;国外资料上也有熔铜炉炉体用耐火材料整体浇注的报道。据相关技术资料介绍,这种技术的特点在于其结构整体性好,无砖缝、整体强度高,因而炉体寿命较长。由于这些优点,国内有色冶金行业也开始结合自己特点,在一些熔铜炉上试用这种技术[1]。

铜陵有色股份铜冠电工有限公司(简称公司)80年代引进奥托昆普公司年产8000t“上引法”无氧铜杆生产线,由于熔化炉和保温炉利用炉成型砖砌切而成,需要设计和生产特殊的成型砖,但目前国外已经不再生产这种型号产品,也找不到生产铜熔化炉和保温炉特殊的成型砖的企业,国内无法购买到相同的配件和特殊的成型砖生产厂家。 公司“上引法”无氧铜杆生产线面临报废的局面,因此必须研究新筑炉方式,对熔化炉和保温炉进行国产化改造,才能解决实际生产中存在的技术难题。本文主要从炉衬耐火材料的选择捣筑、浇筑施工、烧结进行阐述,系统总结了公司利用耐火材料整体浇注熔化炉和保温炉的成功经验。

2 感应体工作原理及耐火材料选择

2.1感应体工作原理

上引连铸系统是通过感应体不断加热的方式,利用金属溶液冷却结晶的机理,从熔融的金属溶液中连续地制备具有一定形状的固态金属线材、板材等。

感应体工作原理与降压变压器相似,一次线圈和二次线圈都绕在同一磁导体即铁芯上,感应体耐火材料沟槽中的环状金属熔沟,相当于短路的二次线圈,在感应电动势作用下产生电流或称涡流,涡流在具有一定电阻的熔沟金属中的流动会产生热量,使得金属被加热以至熔化[2]。

2.2耐火材料的选择

由于感应体在上引连铸生产中占据非常重要的地位,因此感应体炉衬耐火材料的选用、砌筑和烧结尤为重要。感应体中的耐火炉衬具有复杂的形状结构,感应线圈、铁芯和金属熔沟都贯穿其中,尺寸要求精确。炉底是炉子电热交换的中心,熔沟中熔体温度最高,感应线圈的绝缘却不能破坏。最薄位置,即厚度仅为50~80mm左右的熔沟内侧的环状耐火材料层,一边承受着高温熔体的冲刷、侵蚀,另一边承受着强烈冷却,工作环境十分恶劣。因此感应体炉衬的耐火材料选择,捣筑施工、烧结等尤为重要。本文主要从炉衬耐火材料的选择,捣筑施工、烧结进行阐述。

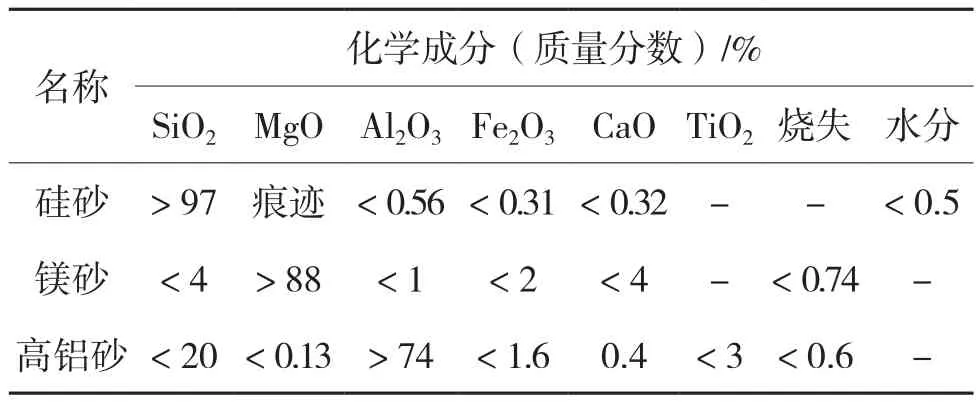

构成感应炉炉衬的耐火材料一般选用不定形耐火材料,熔铜感应电炉炉衬的不定形耐火材料主要有干式捣打料、半干式捣打料、耐火浇注料和耐火可塑料等,上引连铸感应体炉衬选用干式硅质捣打料。干式捣打料的化学成分见表1,常用耐火材料的基本性质表见表2。

表1 干式捣打料的化学成分

表2 常用耐火材料的基本性质

2.3干式捣打料的主要特点

(1)易于流动,其粉料易于充填颗粒堆积间的极小孔隙,从而获得高充填密度的致密体。

(2)有利于抵抗因膨胀或收缩产生的应力,有利于阻碍裂纹扩展和防止金属熔体侵入。

(3)便于结构复杂的炉衬施工,包括拆炉和清理。为提高捣打致密度,避免粒度偏析,应该选择合适的颗粒级,例如粗(20%~40%)、中(30%~30%)和细(30%~40%)。决定干式捣打料开始产生结合的温度及起始烧结强度的关键,是配料中加入的热固性结合起来剂和陶瓷烧结剂的种类和数量。

2.4硅质捣打料

硅质捣打料,通常指石英砂,属酸性耐火材料,在高温下具有较好的抵抗酸性熔化的性质。我国河南铁门产的石英岩SiO2含量在95%在以上,并且含有微量的Fe2O3,即含有可以构成促进鳞石英生成的天然矿化剂。硅质捣打料配料中35%~40%的低于0.008mm的细微颗粒有利于捣实,即获得较高的密度,同时有利于烧结过程中石英向鳞石英的转化。

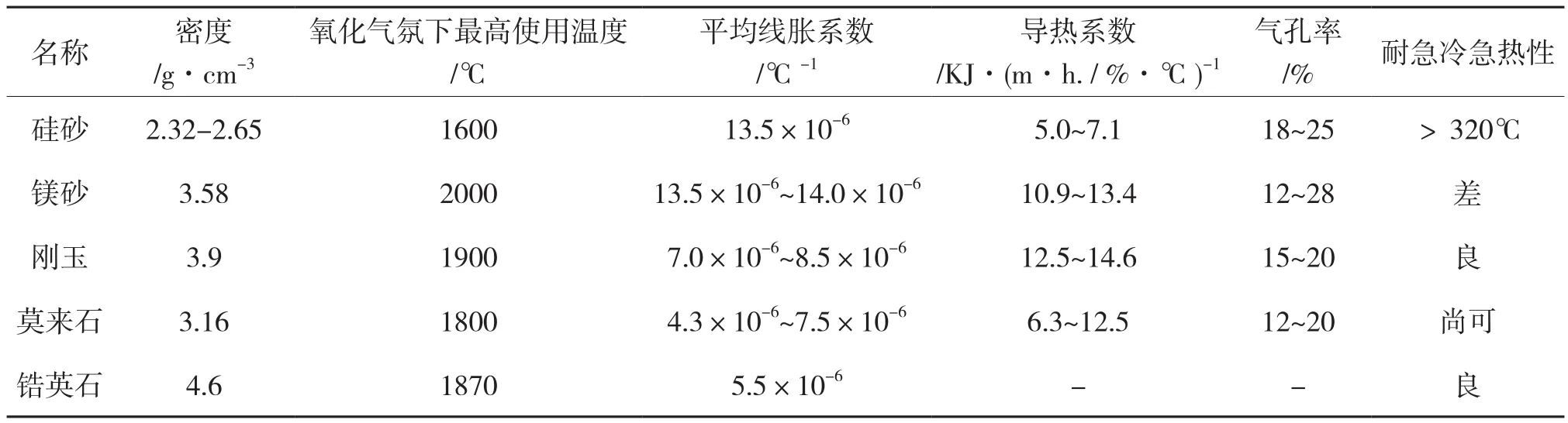

表3列出了熔铜感应炉用干式捣打料石英砂的粒度配比。

表3 石英砂配料粒度比 %

3 耐火材料捣筑及烧结

3.1感应体的耐火材料施工方式

感应体筑炉分为直立式和侧立式两种,上引炉熔铜感应体一般采用干打直立式捣筑方式。直立式捣筑,是比较传统的方法,捣筑时,感应体中的熔沟模直立放置,分层次填料和捣筑,熔沟模周围的耐火材料是沿着熔沟高度方向自下而上,一层接着一层捣筑。

3.2感应体耐火材料捣筑所需设备

(1)铜实心模必须用 X-光或其他方法进行无损检查,确定其不存在浇不到。也可以对铜实心模称重与其理论重量比较,来判断铜实心模内部疏松程度,防止起熔时引起断沟。

(2)需要粘贴内腔的陶瓷纤维纸。

(3)在准备过程中必须用含氧化铝90%的橡皮膏或用水玻璃泡过的陶瓷纤维绳密封逢隙以防止漏料。

(4)对接前用50%的水玻璃处理暴露的耐火材料面。

(5)叉捣和除气工具。

(6)直边钢条,用来刮耐火材料以得到坚实的平面,也可用来施工熔沟和水套的安装平面。

(7)垂直捣筑时需要一个架来牢固地定位熔沟模。

(8)振动设备

3.3感应体耐火材料捣筑准备工作

(1)检查设备是否完全符合设计,保证法兰、侧板和名义板平整且和壳体配套并且没有变形,如果需要,修复一切损坏。

(2)在壳体的内表面贴一层85mm厚的陶瓷纤维纸。

(3)检查水套是否有弯曲或变形,检查内部尺寸使其与线圈很好地配合,检查水套顶部绝缘的情况,如裂开或损坏要更换,用胶带封住冷却水管接头防止进入杂物。

(4)用含氧化铝90%的泥膏或陶瓷纤维从内密封所有接缝后用水玻璃粘牢,防止干料漏出。

(5)对于感应体中的熔铜模,钻一个最大1.5 mm的孔,用来装置热电偶。

3.4感应体耐火材料捣筑施工

在每次填料前,为了防止分层,都需要把上次的捣固层表面划松。如果是多人手工捣筑应该每隔一定时间轮换一次工人站位,以求捣筑均匀。为了捣实,每层加料厚度100~120mm左右为宜。

(1)加入最多75mm的松料,用叉子和铲子捣四遍来捣平和除气。

(2)使用装有合适尺寸捣头的Bosch振动器每层最少四遍,振完后材料必须平且硬,顶面约有6mm的松料。

(3)用叉子把暴露的耐火材料表面12mm的一层插毛,这不仅是为了防止叠层而且也是为了重新分配 振捣头周围的大颗粒材料。

(4)重复前面的步骤直至材料顶面高出熔沟模位置12mm,往回刮材料以使熔沟模和材料平面完全接触,定位并固定熔沟模。

(5)如果感应器装在热的炉体上,在捣筑到熔沟模一半的位置后,①把热电偶头插入模具中1.5mm的孔中, 用有球尖的锤子轻轻地把它敲入孔内,使其紧密配合。②把去掉绝缘皮的导线平铺在材料表面并延伸到侧板。一定要保证使两导线间距在40mm以上,以保证两线的唯一接触点在焊头。如果裸线在其他任何点接触都将导致误读数。③在接触侧板处绝缘不要弄坏,不要让裸线接触侧板,因为这样也将导致误读数。④沿侧板走线并用胶带固定(最好使用陶瓷纤维胶带),导线必须在顶部喉口法兰处引出。⑤所有电偶装好后可继续捣筑,头几层一定要注意不要弄乱导线,同时也要仔细的叉捣以使导线周围的耐火材料达到合适的密度。

(6)继续施工直到耐火材料顶面高出侧面顶部12mm,用直边钢尺刮平耐火材料,并在捣筑好的材料顶面铺一层陶瓷纤维纸,然后装上侧板,待后续工作完成后和炉体对接感应体。

3.5烧结

3.5.1感应体耐火材料烧结原理

根据捣打混合料的特点,按照不同的温升曲线进行烘炉。上引炉熔铜感应体一般采用实心金属熔沟模板筑炉,直接向感应体送电即可完成起熔(开始熔化)过程。感应线圈通以电流时,相当于二次回路金属模板内则有感应电流产生,并且此感应电流足以将金属模板加热直至熔化,并在起熔过程中完成耐火材料的干燥、硬化和初步烧结。感应体起熔后,要进行24h的烧结,方可进行正常的熔炼过程[3]。

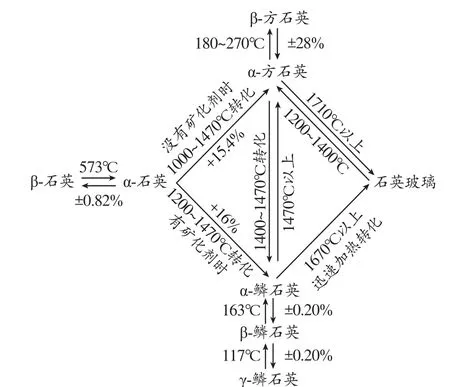

石英砂的烧结过程,即石英的晶型转变过程见图1。

天然存在的SiO2均呈β石英。573~870℃时,β石英转化为α石英,体积稍膨胀。鳞石英在天然原料中不存在,但其属于矛头状双晶开型晶体,晶体间彼此较好的搭接在一起形成骨架,提高了软化温度,晶型转变时体积变化小,希望在烧结过程中越多越好。矿化剂促进了多晶转变,硼砂在878℃时熔化成液相,粒状石英首先从棱角或边缘表面被溶解,即α石英和双方石英等溶解于液相中,液相中SiO2增加到鳞石英的溶解度时,饱和的鳞石英便从液相中析出。α石英的不断溶解和鳞石英的不断析出即是理想的烧结过程。

图1 石英晶型转变图

从SiO2的晶型转变过程可以看到:573℃,天然β石英开始向α石英转化。由于只有α石英才能向鳞石英转化,因此该转化过程一定要进行充分。1200~1470℃,α石英向鳞石英转化。由于该转化属于迟钝型的,因此需要充分的转化时间[4]。3.5.2 感应体烧结工艺[5]

(1)在烧结熔铜模的干振料施工的感应体的初期,应给感应体送最低的功率,通常小于30kWs。

(2)按111℃/h的速度加热感应体的熔化模至540℃,540℃ 保温4h。

(3)继续以111℃/h的速度加热感应体的熔化模至800℃,800℃保温8h。

(4)继续以111℃/h的速度加热感应体的熔化模至1100℃。

(5)然后加入铜水至满炉保温至少8h后投入生产。

(6)如果没有铜水,先烧结一只感应体后,使用小块料逐渐加入至喉部,然后在烧结另一感应体。

(7)如果开始送电时温度已达到某一温度,则在此温度下保温到规定时间。

(8)烧结完成后,温度降至1175℃加料48h,方可正常生产。见图2。

4 小结

2010年我公司开始组织技术人员,与天津联矿公司进行合作,同时结合铜熔铸生产具体工艺,对铜熔化炉和保温炉感应体起熔工艺进行了深入的探索,制定出既保证铜熔沟顺利熔化也充分考虑到耐火材料高温相变特征的感应体升温曲线,以提高炉体整体使用寿命,同时也积累了一些筑炉、捣打料施工、铜实心模、安装烧结时间等实际操作经验以下几点,供参考。

(1)捣打料施工过程中注意均匀性、一致性,每次添加量和间隔时间要基本相同。

(2)铜实心模安装要精确,特别要与线圈、铁芯三者成同心圆。

(3)在升温过程中,特别是铜实心模温度在540℃~1040℃阶段内,连续监视铜实心模上中下三个测温点,要求上部>中部>下部;如果达不到,可采取上部辅助加热(木炭加助氧、加燃气等)或者适当延长时间,烧结时间在12~16h为最佳。

参考文献:

[1]徐国荣. 整体浇注耐火材料在熔铝炉上的应用[J]. 华章, 2007(9):233-233.

[2]钟卫佳, 马可定, 吴维治, 等. 铜加工技术实用手册[M]. 北京:冶金工业出版社出版, 2007:326-326.

[3]王旭华, 张旭兵, 章荣会. 整体浇注耐火材料在熔铝炉上的应用[J].轻合金加工技术, 2000, 28(7):16-16.

[4]董红芹, 蒋明学, 张效峰, 等. 高炉热风炉用低蠕变耐火材料的开发[J]. 耐火材料, 2003, 37(5):288-290.

[5]李加珍. 中频熔铝炉炉衬耐火材料[J]. 铸造技术, 2006, 27(2):196-196.

[6]肖恩奎, 李耀群. 铜及铜合金熔炼与铸造技术[M]. 北京:冶金工业出版社出版, 2007:97-97.

Application of Refractory Integral ConcretingTechnology for the Imported Up-draw Furnace

LIU Wan-rong,TIAN Jun

(Copper Crown Electrical of Tongling Nonferrous Co., Ltd., Tongling 244000, Anhui, China)

Abstract:Up-draw imported oxygen copper rod production line of Copper Crown Electrical of Tongling Nonferrous Co., Ltd. is about to be scrapped, so we must research new method to build furnace.Localization transformationfor the smelting furnace and holding furnace can solve the technical problems existing in the actual production. This paper mainly elaborates from the aspects of the furnace liner refractory selection, ramming construction, concreting construction and sintering, and sums up the successful experience of integral concreting of smelting furnace and holding furnace by fractory intergral concreting.

Keywords:up-drawsmelting furnace;copper inductor;refractory;integral concreting;sintering

作者简介:刘婉容(1968-),女,安徽淮北市人,高级技术主管,主要从事铜加工工艺技术研究与应用。E-mail: tccc-jsb@tlys.cn

收稿日期:2015-07-03

中图分类号:TF806

文献标志码:A

文章编号:1009-3842(2016)01-0054-04