大型半自磨机混合充填率的研究与优化

周 炳,陈建文(江西铜业集团公司 德兴铜矿,江西 德兴 334224)

大型半自磨机混合充填率的研究与优化

周 炳,陈建文

(江西铜业集团公司 德兴铜矿,江西 德兴 334224)

摘 要:通过对半自磨系统各控制参数的研究和分析,发现半自磨机混合充填率与功率、轴压、磨音等之间关系,通过对各控制参数进行优化,并对半自磨机排砾板进行改进,使半自磨机混合充填率趋于稳定,解决半自磨机钢球直接砸简体衬板问题,并提高磨矿效率,改善最终磨矿产品细度。

关键词:半自磨;混合充填率;排砾板;轴压;磨音

1 引言

半自磨系统替代常规碎磨系统的中、细碎及磨矿作业。半自磨机与球磨机相比,入磨矿石粒度大,钢球充填率低,球矿比少[1],主要具有冲击破碎及研磨作用。随着半自磨机的大型化,钢球、矿石对衬板的冲击力越来越强,衬板的消耗也越大[3]。另外,半自磨机对矿石性质的波动十分敏感,在磨机转速率固定的情况下,给矿性质变化直接影响半自磨机内实际混合充填率的高低,如果混合充填率控制不好,可能引起“胀肚”或钢球砸衬板。在实际生产过程中,半自磨机影响因素及控制系统参变量太多,操作人员对磨机工作状态的判断,仅凭经验具有一定主观性和随意性[4],如何通过分析半自磨机各主要参数对磨矿效率的影响,正确处理好半自磨机混合充填率,控制好给矿,使半自磨机稳定运行在最佳工作点,避免“胀肚”、砸衬板等现象,是实现磨矿过程节能降耗的关键。

2 半自磨系统控制参数研究

2.1工艺简介

德兴铜矿大山选矿厂半自磨系统采用半自磨+球磨+顽石破碎的SABC流程[5],半自磨机和球磨机为1对1的配置,半自磨机规格为∮10.37×5.19m,电机功率为2×5586kW,采用双同步电机进行驱动;球磨机为∮7.32×10.68m溢流型球磨机,电机功率为2×5586kW,也采用双同步电机进行驱动;半自磨机的排料端设有2台3600×7500mm直线振动筛(1开1备)进行筛分,筛上产物去顽石破碎系统进行破碎,筛下产物进入旋流器分级系统;旋流器分级系统为两组∮838-6旋流器组;顽石破碎系统采用1台MP800型圆锥破碎机,顽石经破碎后返回半自磨机;系统设计处理能力937.5t/h,磨矿溢流产品细度-200目含量65%。

图1 大山半自磨工艺流程

2.2控制参数研究

半自磨系统控制程序带有完善的运行监测功能和先进的PLC控制程序,可实现对磨机运行过程中电机功率、轴压、磨音、磨矿产品浓度、粒级、磨机润滑系统、温度等参数的实时监测。操作人员需根据上述控制系统信息,对磨机进行综合判断,对磨机给矿量和给水量进行调节。详见图2。

图2 半自磨控制系统

目前国内外可借鉴的半自磨操作经验很少,大山厂半自磨投产以后总结了不少成功经验,但是生产过程中矿性变化大,系统影响因素太多,难以将以往的操作经验量化、标准化。为了摸清半自磨运行规律,对半自磨系统自投产以后,每分钟生成的大量实时生产数据进行分析处理,总结半自磨系统运行规律。

2.2.1轴压与钢球、矿浆重量关系

轴承压力是半自磨机控制的重要参数[2],可实时反映出半自磨机负荷。通过把几年来每次半自磨停机时的数据进行收集,统计停机前的进料端轴压,及停机后充填率或混合充填率实测数据,计算出矿浆和钢球总重,减去衬板大致磨损重量,研究进料端轴压与半自磨机重量之间的关系,分析结果见图3。

图3 进料端轴压与钢球、矿浆重量关系图

图3反映了进料端轴压与半自磨机重量变化存在一定的线性关系,进料端轴压每增加0.1MPa,实际重量增加25.9t。如以新衬板计算,10%的钢球充填率对应的轴压在5.07MPa左右。半自磨机的有效容积为436M3, 取矿浆比重2.0(浓度80%),生产过程中,压力每上升0.1MPa,矿浆充填率增加3.0%左右,实际混合充填率则为:钢球充填率+矿浆充填率-3.5%(钢球间隙)。

另外,利用半自磨停机时进行注水试验,前给水量设定550t/h,15min内向半自磨筒体加水137.5t,半自磨进料端轴压由4.89MPa上升到5.43MPa,上升0.54MPa,相当于255t/MPa,与图3结果基本一致。

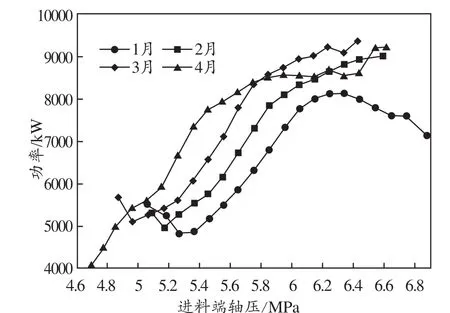

2.2.2轴压与功率的关系

对从半自磨DCS系统备份到SQL数据库中每分钟实时生产数据进行分析处理,将半自磨进料端轴压分区间进行统计,与半自磨功率进行比对,分析结果见图4。

图4 功率与轴压关系图

由图4可知,当进料端轴压在4.9~5.7MPa之间,混合率填率低于28%左右,进料端轴压每上升0.1MPa,半自磨功率上升332kW,相当于混合充填率每上升1%,功率增加110kW左右。当轴压大于5.7MPa,混合充填率大于30%左右,功率上升幅度变小,当轴压超过6.2MPa,混合充填率大于40%,半自磨机功率出现波动及降低。

另外,衬板使用的前、后期,因衬板的磨损,重量及波峰高度的变化,对功率与轴压的关系曲线有较大影响,以其中1套衬板运行4个月的数据统计见图5。

图5 衬板前、后期功率与轴压关系图

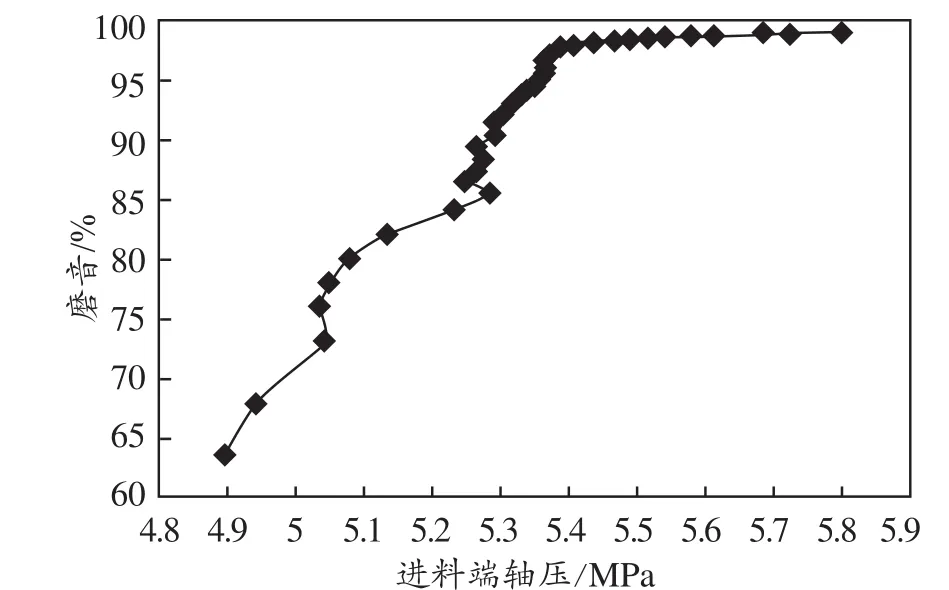

2.2.3轴压与磨音关系

半自磨机装有电耳对磨音进行实时监测,通过磨音可反映出半自磨机工作状态及负荷,当半自磨混合充填率低时,磨音数值小,容易出现钢球直接砸简体衬板问题。通过对历年磨音及进料端轴压数据进行统计分析,发现当进料端轴压平均大于5.4MPa时,磨音逐步趋于平稳,进料端轴压大于5.6MPa时,磨音达到99%以上。从现场反馈来看,当磨音达到99%以上,半自磨机不存在钢球直接砸简体衬板情况。所以生产过程中,进料端轴压应至少控制在5.4MPa以上(衬板前后期会有所不同),最好能保持在5.6-5.7MPa,分析结果见图6。

图6 轴压与磨音关系图

3 排砾板参数及混合充填率优化

3.1排砾板块数优化

半自磨机共有格子板+排砾板32块,格子孔宽为25mm,排砾孔宽为70mm,投产后初装排砾板4块、格子板28块,因系统台效达不到设计要求,通过逐步增加排砾板块数来提高半自磨机处理能力[6],具体数据详见表1。

当排砾板增加到8块后,半自磨处理能力已达到设计937.5t/h要求,随后继续将排砾板增加到10块,系统台效有了进一步的提高。目前半自磨系统由2个采区供矿,矿性差别非常大,难磨矿通过增加排砾板可以保证系统台效,但是在处理粉矿含量较多的原矿时,因考虑到球磨机及浮选能力,台效不可能无限制加大,所以很难保证半自磨机混合充填率,造成钢球直接砸衬板问题非常严重,期间衬板使用情况见表2。

表2 排砾板块数优期间衬板使用情况

半自磨机共有筒体衬板198块,从表2可知,新换筒体衬板后,基本上是每半个月需临时停机更换部分破碎的衬板,最多的1套衬板期间临时停机8次,共更换94块衬板,造成半自磨系统运转率低、运行成本高。主要原因是在处理粉矿时,混合充填率难以保证,进料端轴压经常只有5.1~5.2MPa,在钢球充填率为10%~12%的情况下,而混合充填率仅有15%左右, 造成钢球直接砸衬板,磨矿效率非常低。

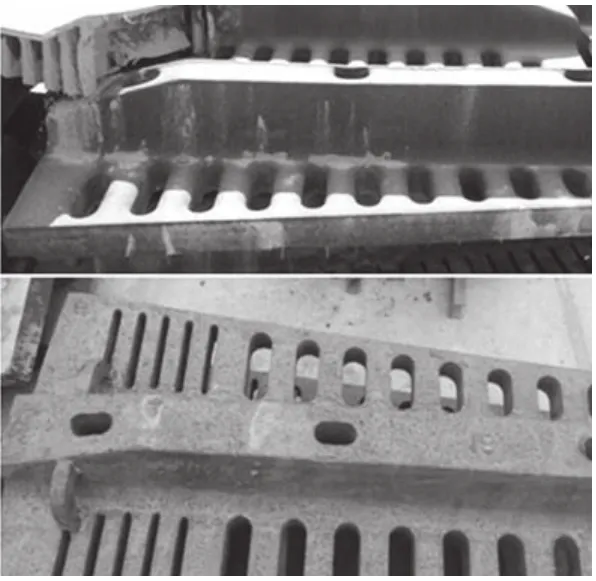

3.2排砾孔改进及混合充填率优化

根据半自磨运行情况及上述分析,为解决半自磨机钢球直接砸衬板及磨矿效率低等问题,对排砾孔进行改进。详见图7。

图7 排砾孔改型前、后对比图

将原排砾板最外圈的3排70mm排砾孔改为5 排25mm格子孔,每块排砾孔开孔面积为原来的65%,改型后继续对排砾板的块数及半自磨机操作参数进行优化,试验结果见表3、表4。

表3 半自磨排砾孔优化后使用情况

表4 排砾孔及混合充填率优化后衬板使用情况

试验最终确定安装16块改型后的排砾板,排砾孔总面积与原10块排砾板相同,这样确保对系统台效影响不大。同时通过优化操作参数,及时调节给矿量及磨机作业浓度,尽量使混合充填率在26%以上,粉矿时适当提高磨矿浓度,降低排矿速度,让半自磨机多做功,难磨

矿时适当降低浓度,加速排矿,以提高系统台效。

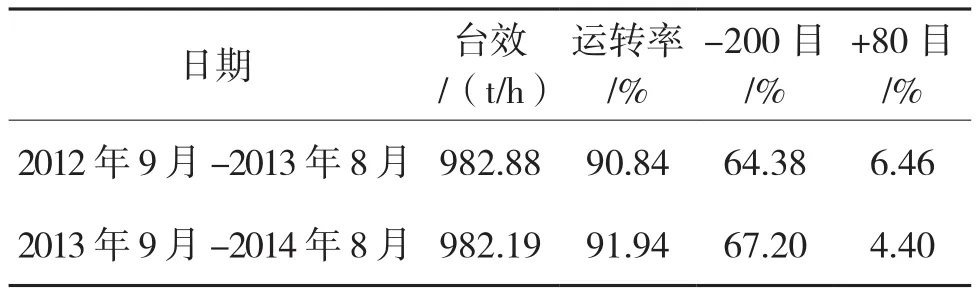

通过优化后,半自磨机衬板破损明显减少,最近几套衬板实现了零破损,整套衬板使用时间突破了3000h。同时,半自磨机磨矿效率也有所提升,球磨机负荷得到有效降低,最终磨矿产品细度得到较大改善,具体指标详见表5。

表5 优化前、后半自磨系统生产指标对比

4 结语

通过对半自磨机主要控制参数的研究,摸索出混合充填率与进料端轴压、磨音、功率等之间的关系,同时对排砾板进行改进,优化半自磨机操作参数,使半自磨机进料端轴压保持在5.4MPa以上,混合充填率尽量控制在26%~35%之间。解决了半自磨机钢球直接砸简体衬板问题,实现衬板使用过程中零破损;并提高了磨矿效率,改善最终磨矿产品细度,在半自磨系统台效相当的情况下,优化后-200目含量同比提高2.82%。

参考文献:

[1]吴照银. 半自磨机最佳充填率的探讨[J]. 冶金设备, 2007(5):13-16.

[2]何荣权. 半自磨系统主要控制参数研究[J]. 中国矿山工程, 2011(6):27-29.

[3]杜强. 基于离散元的大型半自磨机筒体衬板磨损分析[J]. 矿山机械, 2015(1):62-65.

[4]蔡改贫. 基于离散单元法的半自磨机工作参数研究[J]. 有色金属(选矿部分), 2014(6):66-69.

[5]金建国. 提高半自磨系统运转效率的分析及措施[J]. 铜业工程, 2012(1):54-60.

[6]李冬. 大型半自磨机在冬瓜山选矿厂的应用[J]. 矿业快报, 2008(12):107-108.

Research and Optimization on Mixed Filling Rate of the Large SAG Mill

ZHOU Bing,CHEN Jian-wen

(Dexing Copper Mine, Jiangxi Copper Corporation, Dexing 334224, Jiangxi, China)

Abstract:Based on the research and analysis of the control parameters of the semi autogenously grinding system, the relationship of filling rate, power, axial pressure, grinding sound of SAG mill was founded. By optimizing the control parameters and improving gravel board of SAG mill, the mixing filling rate of SAG mill was stable. It also solved the problem of the steel ball directly hitting the cylinder liner, and improved grinding efficiency and final grinding product qualities.

Keywords:SAG;mixed filling rate;gravel board;axial pressure;grinding sound

作者简介:周炳(1983-),男,湖南长沙人,本科,选矿工程师,从事选矿技术管理工作。E-mail:85303567@qq.com

收稿日期:2015-11-09

中图分类号:TD453

文献标识码:A

文章编号:1009-3842(2016)01-0028-04