硫化锌精矿氧压酸浸渣中硫和铁的物相存在形式及其含量的测定

秦树辰 蒋开喜 张邦胜 王海北

(北京矿冶研究总院,北京 100160)

硫化锌精矿氧压酸浸渣中硫和铁的物相存在形式及其含量的测定

秦树辰 蒋开喜*张邦胜 王海北

(北京矿冶研究总院,北京 100160)

利用X射线衍射(XRD)方法分析研究了硫化锌精矿加压酸浸渣的物相存在形式,总结了硫和铁元素的存在形态,根据其相存在形式特点,提出并研究了在硫元素化学物相分析流程中同时测定铁物相的方法。实验表明,硫的相对误差小于5%,各物相有较好的重现性;铁物相分析误差不及硫,但多数小于5%,基本上符合分析测试要求,具有一定参考价值。建立了一种快速、有效表征硫和铁物相的方法,揭示了浸出渣中硫和铁元素赋存状态以及分布状态,为工艺研究、渣相处理以及理论分析提供了一种有效的表征方法。

化学物相分析;浸出渣;硫;铁;赋存状态

0 前言

硫化锌精矿通常含有闪锌矿、黄铁矿、方铅矿和黄铜矿等多种矿物,加压酸浸过程中多种复杂矿物发生反应较为复杂[1]。硫化矿被高温氧化成单质硫或硫酸盐,浸出的金属离子发生氧化、水解等反应,形成含有铅铁矾类硫酸盐等复杂化合物的浸出渣[2];而且此类复杂化合物会因浸出条件不同而发生转变,如黄钾铁矾会因温度不同而发生转变[3]。硫化锌精矿加压酸浸渣成分复杂,准确定量分析其组成,尤为困难。

硫和铁的物相分析有利于研究浸出渣中各种物相分布情况,能够用于元素赋存状态和渣相形成机理研究[4]。

目前硫元素化学物相分析一般呈固定模式[5]:首先利用化学反应或有机试剂分析单质硫含量,然后将其残渣溶解于盐溶液中分析硫酸盐含量,再用强氧化性试剂溶解二次残渣分析硫化物含量,或者直接用差减法计算硫化物含量。一般铁化学物相分析因矿石中含有磁铁矿、赤铁矿、黄铁矿等多种含铁矿物,其分析流程较为繁琐[6]。

针对本实验浸出渣,采用传统分析方法会非常繁琐。因此,将硫和铁化学物相分析方法相结合,在分析硫化物的同时测定其铁含量,分析铁矾类硫酸盐的同时测其铁含量,可以同时查明浸出渣中硫和铁元素的状态及含量。

1 实验部分

1.1 仪器与试剂

Rigaku D/max-Ultima IV型X-射线衍射分析仪(日本理学公司),720/725 系列离子色谱分析仪(美国安捷伦科技公司)。

四氯化碳、氯化钠、溴素均为分析纯,实验所用水均为二次去离子水。

1.2 浸出渣性质

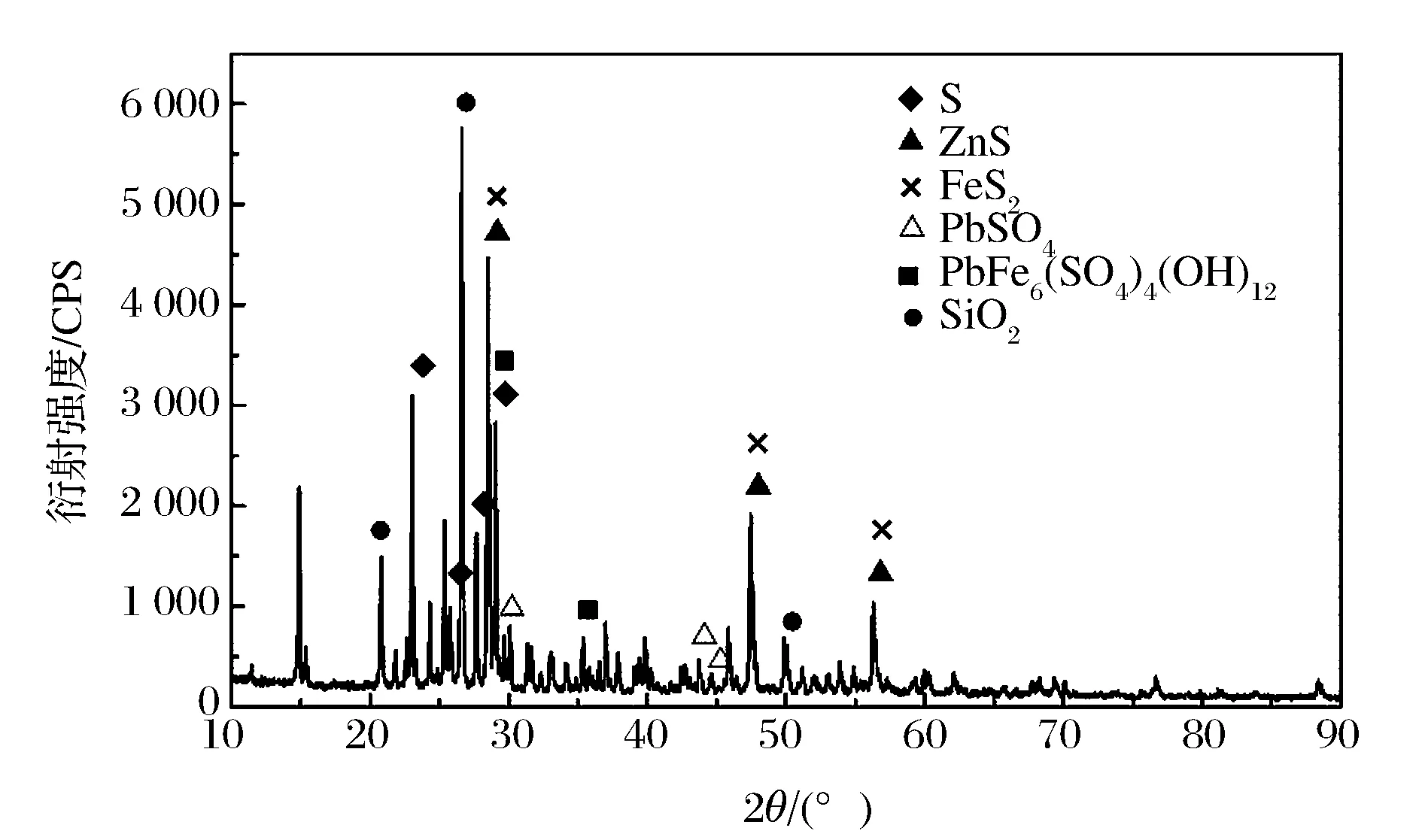

浸出渣是硫化锌精矿在温度为150 ℃下氧压酸浸1.5 h形成的,为了明确渣相组成,对其进行XRD法分析,其衍射图见图1。

图1 浸出渣XRD图Figure 1 XRD pattern of leaching residue.

从图1中可以看出,浸出渣成分复杂,含有残余闪锌矿、黄铜矿、黄铁矿和二氧化硅以及生成的单质硫、硫酸铅、硫酸钙和铅铁矾类硫酸盐。硫在浸出渣中存在状态主要是单质硫、硫化物、可溶性硫酸盐和铁矾类硫酸盐四类。硫化物包括闪锌矿、黄铁矿和黄铜矿,可溶性硫酸盐包括硫酸钙和硫酸铅。铁存在状态主要是硫化物含铁和铁矾类硫酸盐含铁。硫化物含铁是黄铁矿、黄铜矿以及闪锌矿中类质同象的铁。

1.3 元素硫的测定

目前单质硫含量分析方法主要有化学反应法和有机试剂萃取法。化学法分相过程存在很多影响因素,故而准确度不高;有机试剂萃取法影响因素较少,准确度较高,缺点是使用的溶剂是易挥发有毒的四氯化碳或者二氯化烯。苏秀珠等[7]研究了化学反应法和萃取法误差分析,研究指出萃取法测定值的绝对误差和相对误差都比化学法测定的数据小近10倍,萃取法测定准确度更高、偏差极小,具有更高的精密度和准确度。故实验选用有机试剂萃取法。

1.3.1 测定原理

根据相似相容原理:由于极性分子间的电性作用,使得极性分子组成的溶质易溶于极性分子组成的溶剂,难溶于非极性分子组成的溶剂;非极性分子组成的溶质易溶于非极性分子组成的溶剂,难溶于极性分子组成的溶剂。

硫单质是非极性分子,能够溶于非极性溶剂四氯化碳中,其它形态的硫在四氯化碳中溶解度极小,从而与其它状态的硫分离,而且四氯化碳不会对硫酸盐、硫化物造成溶解、分解、氧化等影响。四氯化碳沸点较高(76.8 ℃),在加热条件下进行单质硫溶解较为快速而且完全。溶解有硫的四氯化碳溶液挥发或者蒸馏结晶,使得硫单质析出,通过称量析出硫单质重量即可知元素硫含量。

1.3.2 测定方法

准确称取2.0~2.5 g(精确至0.001 g)渣样于干燥的缩口烧杯中,加入100 mL 50~60 ℃四氯化碳溶液,置于温度为50~60 ℃恒温水浴振荡器中加热浸出振荡1 h,静止后快速将上层清液过滤于恒重干燥烧杯中,残渣再加入50 mL热四氯化碳溶液,继续浸取0.5 h,在原滤纸上过滤,用热四氯化碳洗涤3~5次,滤液在低温电热板上加热,蒸馏四氯化碳至3~5 mL后,将烧杯移入75~80 ℃的烘箱中蒸干,保持45 min。取出后冷却至室温,称量。

1.4 硫酸盐的测定

目前硫酸盐的分析方法主要是利用水、弱酸性的氯盐溶液或碱性的碳酸钠作为溶剂溶出硫酸盐,形成游离态硫酸根离子,通过测定硫酸根离子从而确定硫酸盐含量。溶液中硫酸根离子测定方法主要有经典的硫酸钡重量法、离子色谱法、滴定法等,经典的硫酸钡重量法虽然适用范围广、准确度高,但耗时长、操作繁琐,影响晶粒生长大小因素较多(溶液酸度、氯化钡加入速度及搅拌速度都会对结果造成影响),对实验操作人员技术要求高。离子色谱法具有操作简便、线性范围宽、灵敏、准确等优点,能够满足本实验要求。因此,实验采用离子色谱法测定硫酸根离子含量[8]。

考虑到本渣样中所含硫酸盐为方铅矿产生的硫酸铅,在水中不溶解,同时含有少量的残余硫化物,因此选择中性氯化钠溶液作为溶剂。

1.4.1 测定原理

渣样中难溶于水的硫酸钙和硫酸铅都能够溶解于氯化钠溶液。高浓度氯离子络合性较强,与硫酸铅发生络合反应会生成更稳定的四氯合铅酸根离子,提高了硫酸铅溶解性,同时释放了硫酸根离子。硫酸铅与氯盐反应形成PbCl42-和SO42-。其反应式为:

只有硫酸钡不溶于氯盐溶液中,而渣样中并不含有硫酸钡,故不影响硫酸盐的测定。

1.4.2 测定方法

称取上述浸取单质硫后的残渣1.0~2.0 g(精确至0.001 g)于缩口烧杯中,加入100 mL中性氯盐溶液,浸取1 h。用致密滤纸过滤于250 mL容量瓶中,用去离子水洗涤5~7次,定容后利用离子色谱法测定SO42-含量。

1.5 硫化物的测定

目前硫化物分析方法主要是利用饱和溴水、乙酸-乙酸铵或稀硝酸溶解硫化物或者差减法。本试样中含有多种硫化物和不溶的铁矾类物质,实验采用饱和溴水溶出硫化物的方法。

1.5.1 测定原理

渣样中硫化物如闪锌矿、黄铁矿和方铅矿能够和饱和溴水发生反应,使得硫化物中的硫被氧化为可溶性SO42-。其反应式为:

1.5.2 测定方法

准确称取上述浸取可溶性硫酸盐后的残渣,加入饱和溴水溶液,浸取1 h,用快速滤纸过滤浸出液,多次洗涤后定容至250 mL容量瓶中,利用离子色谱法测定SO42-和Fe含量。

1.6 铁矾类硫酸盐的测定

渣样中含有的铁矾类硫酸盐为铅铁矾,在饱和卤族溶液中既不溶解也不反应,残留于渣中。通过分析残渣中S和Fe含量即为铁矾类硫酸盐中S和Fe含量。

1.7 总硫的测定

1.7.1 测定原理

样品在1 250~1 300 ℃空气中燃烧,硫化物中的硫、单质硫及硫酸盐中的硫都转变为SO2后,用过氧化氢溶液吸收并氧化成H2SO4,以甲基红、次甲基蓝为混合指示剂,用氢氧化钠标准溶液滴定。其反应式如下:

1.7.2 测定方法

准确称取0.1~0.5 g(精确至0.001 g)渣样,盖上0.5 g紫铜粉,放入1 300 ℃的燃烧炉中预热1 min,然后开始抽气、吸收,控制抽气速度;10 min后,用NaOH标准溶液滴定,直到溶液由紫色转为亮绿色,即为滴定终点。

2 结果与讨论

按实验方法对多个浸出渣进行了分析,同时分析硫和铁元素含量。

2.1 硫的物相分析

2.1.1 影响硫物相分析的因素

硫化学物相分析过程中,主要的影响因素有粒度和温度两方面。减小粒度能够提高矿物有效表面积,溶解速度加快;升高温度能够提高其溶解速度和溶解度。四氯化碳萃取单质硫过程中,粒度太大和温度太低会造成单质硫溶解不完全,样品粒度需要磨至小于或等于0.074 mm。温度需要保持在60 ℃左右。否则对后续硫的其它物相分析造成较大影响。

在分析硫化物过程中,硫化物可能会浸出不完全或者氧化不完全产生单质硫,造成硫化物含量偏低,也会使得不可溶性硫酸盐含量偏高。可以通过加入强氧化剂促进其氧化反应,也可以加入络合金属阳离子试剂,降低生成物浓度,促进硫化物氧化浸出。但是添加过多的液溴会包裹试样,同样会影响测量值[9]。

2.1.2 硫物相分析的准确度实验

物相分析存在浸出完全和相互间的干扰等影响,按照实验方法考察方法的准确度和精确度,通过各分相之和与实际总硫对比考察其准确性(各分相之和与总硫的差值用相对误差表示,见表1),并且通过配制标准物质验证硫物相分析的准确性(见表2),通过平行重复测定考察其精密度(表3)。

表1 加压浸出渣中硫物相分析结果Table 1 Phase analysis results for sulfur in pressure leaching residue /%

从表1可以看出,样品硫各物相分析结果之和与总硫含量一致性较好,其相对误差小于5%,基本上符合分析测试要求。

由于浸出渣成分的特殊性和复杂性,没有与其一致的标准物质,因此利用升华硫、硫酸铅、硫酸钙和硫化锌试剂配制标准物质作对比,验证其硫物相分析的准确性。分析结果如表2所示,由表2可以看出,单质硫的分析准确性最高,相对偏差能够达到0.5%。其它硫物相分析也较好,相对偏差均低于5%。

表2 配制标准物质对比结果Table 2 Comparison of standard material preparation /%

2.1.3 硫物相分析的精密度实验

为了考察硫物相分析的稳定性,通过平行重复测定5次以考察其测定的精密度,结果见表3。

从表3可以看出,样品中硫在不同相态的含量均能有较好的重现性,单质硫的相对标准偏差RSD最小,其它各种硫物相的RSD也能满足测试要求。

表3 硫物相分析测定精密度Table 3 Precision tests for sulfur phase analysis (n=5) /%

2.2 铁的物相分析

2.2.1 影响铁物相分析的因素

铁的物相是在硫化学物相分析流程中同时测定的,铁物相分析结果影响主要有两方面:一方面是硫化学物相分析流程是否将各个物相分相准确,且没有串相;其影响因素和硫物相分析一致,主要是粒度和温度的影响。另一方面是测定元素铁的准确性,采用离子色谱仪能够满足分析要求。

2.2.2 铁物相分析的准确度实验

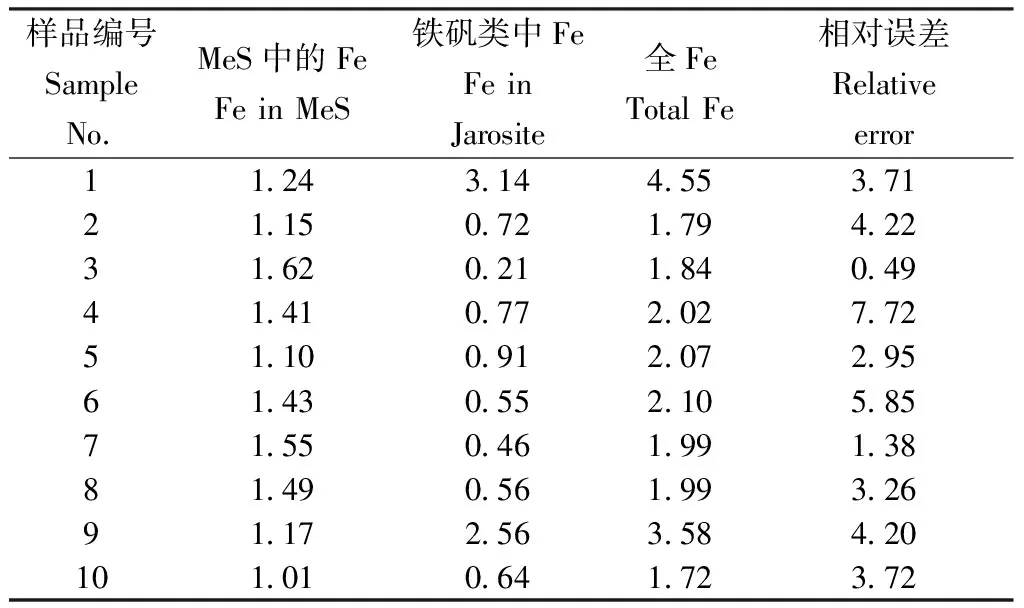

将铁的物相分为硫化铁和铁矾两类物相,通过两类物相之和与总铁含量对比考察其准确度(见表4)。

表4 加压浸出渣铁物相分析结果Table 4 Phase analysis results for iron in pressure leaching residue /%

从表4可以看出,两类铁相态分析结果相对误差最大为0.49%~7.72%,最小为0.49%,其数据多数都小于5%,铁的测定符合测试准确度要求。

2.2.3 铁物相分析的精密度实验

为了考察铁物相分析的稳定性,通过平行重复5次测定,考察其精密度,结果见表5。

表5 铁物相分析测定精密度Table 5 Precision tests for iron phase analysis(n=5)

从表5可以看出,铁的各相分析结果有少许波动,铁的物相分析精密度较硫物相分析的精密度差,但是也能够满足测定要求,能对实验有一定的参考性。

3 结语

根据具体试样类型拟定相应的分析测定方法,其数据的重现性、准确性以及快速分析对于生产、科研的需求是至关重要的。硫和铁的物相分析可以定量表征渣相组成,能够反映浸出过程中发生的反应,可用于计算各种物相的转化率。有利于冶炼工艺制定和有效控制有价金属浸出,避免无用矿物溶出,实现高效提取有用矿物,同时也有利于渣相形成的理论研究。

本文建立了硫化锌精矿氧压酸浸渣中各硫物相的逐级顺序测定,同时测定铁物相的分析方法。其硫和铁各物相加和与总硫和总铁吻合较好。硫和铁的化学物相分析能够满足分析要求。可用于具有类似组成的渣样物相分析。

[1] 张新庄,张向阳,张利涛.高铁低品位硫化铅锌混合精矿氧压酸浸试验研究[J].湿法冶金(HydrometallurgyofChina),2015,34(1):6-9,20.

[2] 唐际流,周晓源.铁在硫化锌精矿加压浸出过程中的行为[J].有色金属(冶炼部分)[NonferrousMetals(ExtractiveMetallurgy)],1987(3):32-35.

[3] Dutrizac J E. Converting jarosite residues into compact hematite products[J].JOM,1990,42(1):36-39.

[4] 有色金属工艺分析丛书编辑委员会.矿石和工业产品化学物相分析[M].北京:冶金工业出版社,1992.

[5] 黄宝贵,张志勇,杨林,等.中国化学物相分析研究的新成就(下)[J].中国无机分析化学(ChineseJournalofInorganicAnalyticalChemistry),2011,1(3):8-15.

[6] 张琦.硫物相分析测定方法的应用[J].黄金.,2006,27(11):52-54.

[7] 苏秀珠,许涛,廖占丕,等.矿石中硫赋存状态分析方法[J].武汉工程大学学报(JournalofWuhanInstituteofTechnology),2012,34(12):16-20.

[8] 刘春峰.离子色谱法测定镍钴锰氢氧化物中硫酸根离子含量[J].中国无机分析化学(ChineseJournalofInorganicAnalyticalChemistry),2013,3(增):29-30.

[9] 黄正海.饱和溴水浸取硫化铁的一些问题及铁矿石中硫化铁的测定[J].分析化学(ChineseJournalofAnalyticalChemistry),1985,13(5):377-379.

Study on Phase Form and Content of Sulfur and Iron in OxygenPressure Acidic Leaching Residue of Sphalerites

QIN Shuchen, JIANG Kaixi*, ZHANG Bangsheng, WANG Haibei

(BeijingGeneralResearchInstituteofMining&Metallurgy,Beijing100160,China)

In this paper, the phase form of sulfur and iron in oxygen pressure acidic leaching residue of sphalerites was analyzed by XRD.According to the characteristics of the phase forms, a new method was developed and used to investigate the phase form of iron in the process of analyzing chemical phase of sulfur element. The results showed that the standard deviation for sulfur was less than 5%. Each phase form had good reproducibility. The standard deviation for iron was not good as for sulfur, but still less than 5%. The method can basically meet the requirement for analysis and is valuable. In this article, a rapid and effective method for quantitative characterization of the phase form of sulfur and iron was established. It can be used to reveal the occurrence state and distribution of sulfur and iron element in oxygen pressure acidic leaching residue of sphalerites. And it also provides an effective characterization method for process study, slag phase processing and theoretical analysis.

chemical phase analysis; leaching residue ;sulfur; iron; occurrence

2016-01-27

2016-2-18

国家自然科学基金——硫化矿加压湿法冶金的机理研究项目(5143000389)资助

秦树辰,男,在读研究生,主要从事有色金属冶炼工艺应用与理论研究。E-mail:qshuchen@163.com

*通信作者:蒋开喜,男,教授。E-mail:jiangkx@bgrimm.com

10.3969/j.issn.2095-1035.2016.03.014

O658.6;TH744.15

A

2095-1035(2016)03-0057-05