高能点火对火花塞电极腐蚀影响的研究*

蒋皓波,陆海峰,李理光,

(1.同济大学中德学院,上海 201804; 2.同济大学汽车学院,上海 201804)

2016187

高能点火对火花塞电极腐蚀影响的研究*

蒋皓波1,陆海峰2,李理光1,2

(1.同济大学中德学院,上海 201804; 2.同济大学汽车学院,上海 201804)

基于超高能点火条件,研究了各相关因素,包括电极腐蚀量化方法、电极间隙、点火能量和电极材料对火花塞电极腐蚀的影响。结果发现:高能点火条件下火花塞电极间隙是影响其腐蚀的关键,间隙较大时,侧电极腐蚀严重;间隙较小时,中心电极腐蚀加剧。点火能量存在一定阈值,大于该阈值时,电极将发生严重腐蚀。同时验证了高熔点合金材料可极大提高电极抗腐蚀能力。

超高能点火;火花塞电极腐蚀;图像处理

前言

由于更加关注环境问题,因此人们对发动机提出了更严格的排放指标和燃油经济性指标。为应对这些趋势要求,汽油机需要在更稀薄的缸内混合气条件下,更高的缸内压力、更强大的涡流下都能正常工作,同时对燃烧室内火花塞也提出了更高要求[1-2]。而高能点火技术是拓宽混合气燃烧稀限的手段之一[3-4]。虽然更高的点火能量提高了混合气点火性,但同时也对火花塞造成腐蚀进而影响使用寿命。火花塞在发展过程中引入了各种的稀有金属,目前铜芯电极火花塞的覆盖率已经达到95%。在铜芯外表包裹一层耐腐蚀性能较好的镍基合金能使火花塞拥有良好的抗腐蚀能力的同时也有更好的散热性能。随着发动机升功率的提高,近年来火花塞的电极材料也进一步升级,出现了使用熔点较高的铂(熔点为1 772℃)和铱(熔点为2 410±40℃)的趋势。这类采用贵金属电极的火花塞在普通量级的点火能量下表现出了极高的抗化学腐蚀能力,提高了使用寿命,但能否适应超高火花能量则尚未得知,探究现有火花塞技术能否在高能点火条件下防止严重腐蚀并正常工作便是本课题的研究目的。

本文中基于自行开发的超高能点火系统CAP(capacitor assisted plasma)[5],在极高的点火能量下探究火花塞出现的腐蚀情况,并分析研究了火花塞电极间隙、点火能量和电极材料对电极腐蚀的影响。 权衡各项因素最后提出能适用于高能点火条件的火花塞的要求。与早期普通点火条件下的研究不同,文中探究了点火能量高达焦耳量级时的火花塞腐蚀情况,为今后深入研究高能点火技术提供参考。

1 试验设备与试验方案

1.1 试验设备

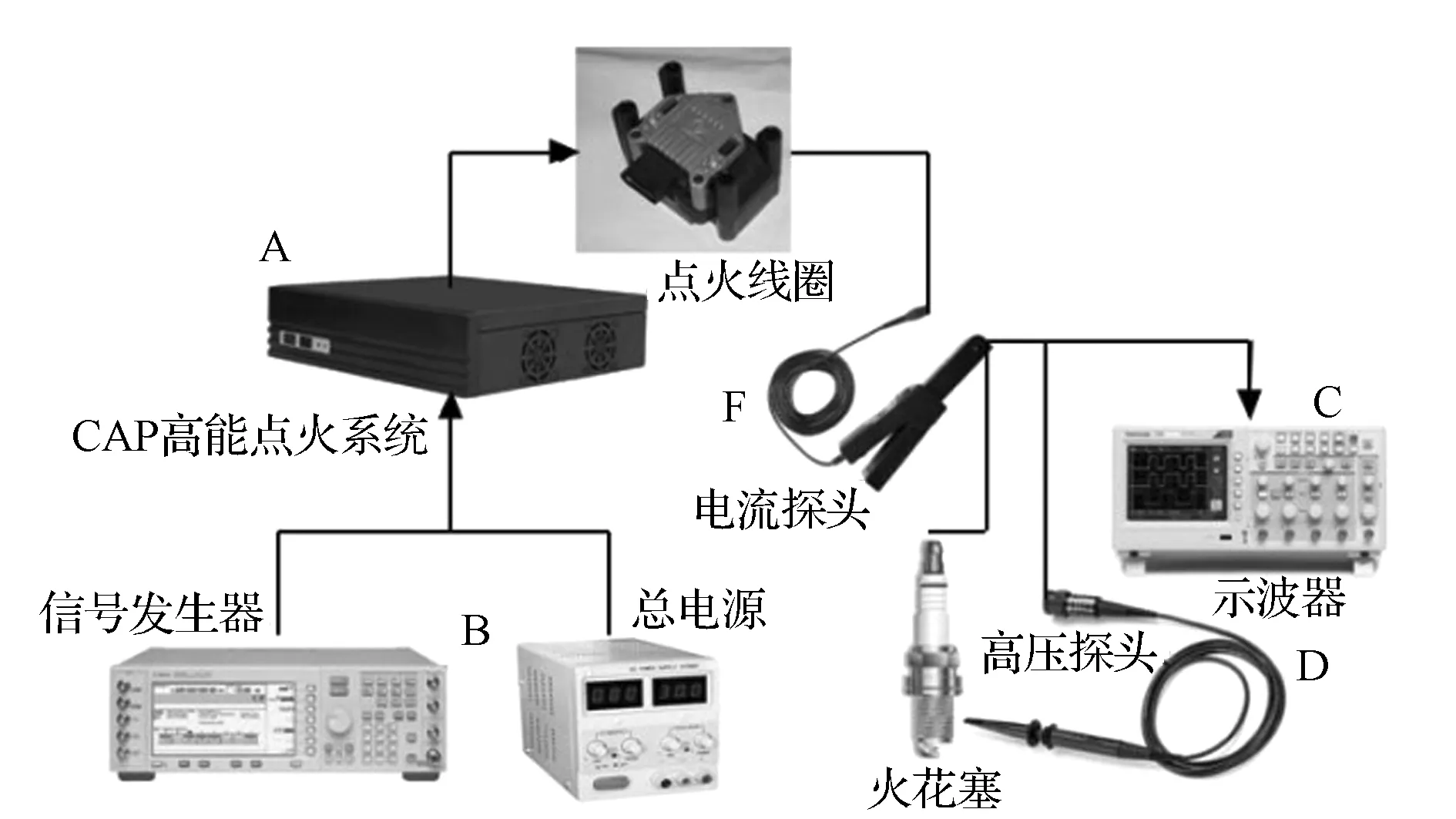

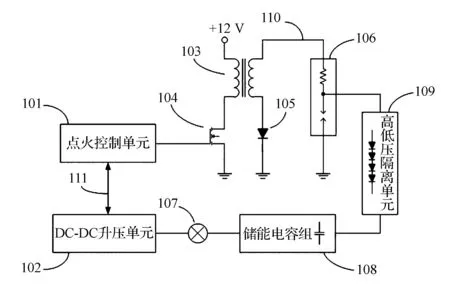

图1为试验台架示意图。其中A为CAP高能点火系统;B为信号发生器和总电源,控制点火能量;C为示波器,记录瞬时点火电压电流值;D为高压探头,监测火花塞两端点火电压;F为电流探头和放大器,串联并测量流过火花塞的电流。系统实时捕捉各采集瞬时的电流电压值,进而可以计算单次点火的点火能量。高能点火的原理见图2,火花塞电极间气体击穿形成离子沟道,并诱导储能电容108快速放电,瞬时放出大量能量[5]。

图1 火花塞电极腐蚀耐久试验示意图

图2 CAP高能放电系统原理

1.2 试验方案

试验条件为:每组点火试验在常温常压下进行。模拟发动机2 000r/min工况,即火花塞点火频率为16.67Hz。试验用火花塞阻值为1Ω,使点火能量更多用于电极腐蚀试验而不损耗在阻值上。

各组连续点火10h,最初0~360min内每隔10min停止点火拍摄电极图片;360~540min每隔20min进行拍摄;最后540~600min每隔30min拍摄。获得各时刻电极腐蚀图片。

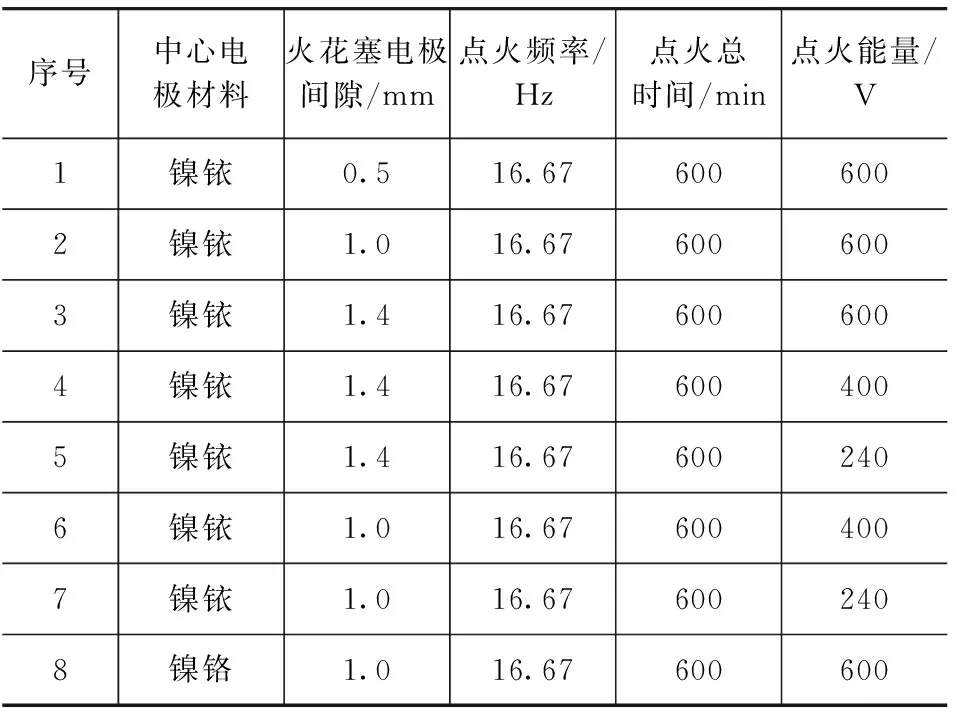

试验目的是研究火花塞电极材料、间隙和点火能量对电极腐蚀的影响。表1列出各试验方案,研究不同电极材料的影响时,中心电极材料为普通镍铬和镍铱合金,并进行比较。研究火花塞间隙的影响时,改变间隙为0.5,1.0和1.4mm进行试验。研究点火能量的影响时,取控制电压分别为600,400和240V下火花塞间隙为1.0和1.4mm的试验各一组。

表1 火花塞电极腐蚀耐久试验方案

2 火花塞腐蚀耐久试验结果

2.1 试验图像处理与腐蚀量化方法

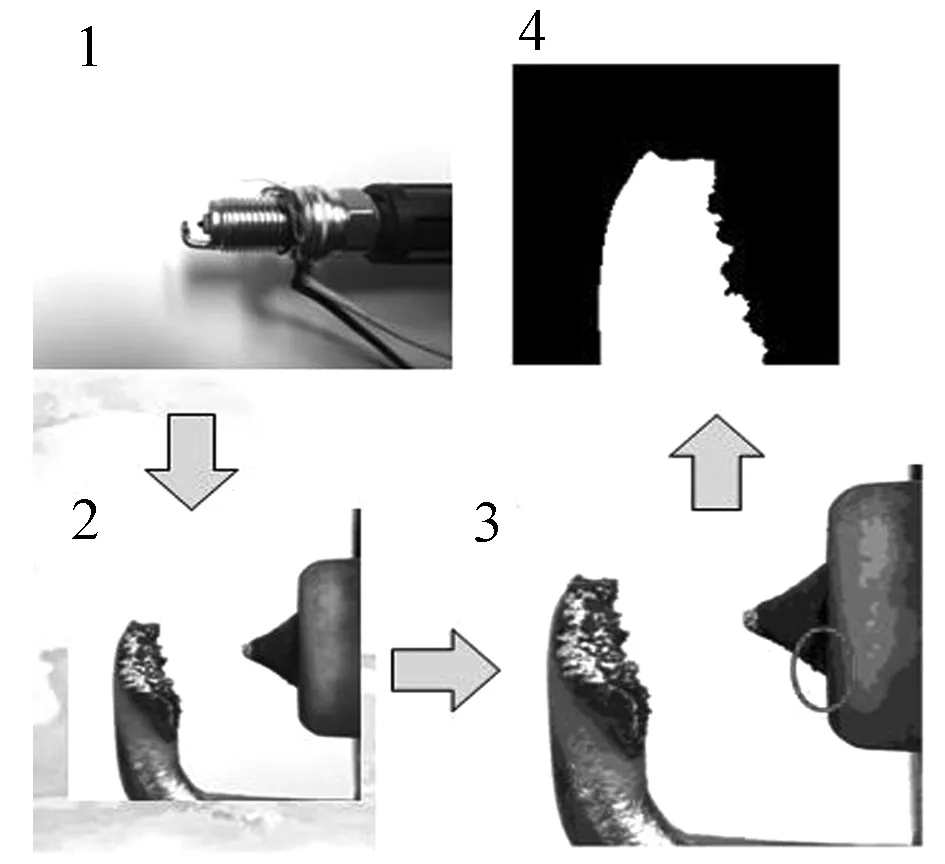

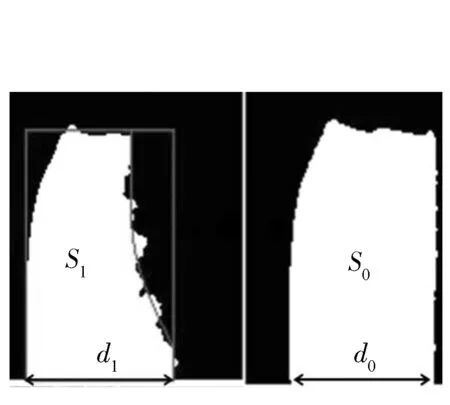

试验图片处理见图3。将原图放大并截取电极局部后利用MATLAB将截图转化为灰度图,以灰度图上固定一点为基点矩形截取侧电极的局部图,侧电极截图转化为二值图,白色像素值1,黑色为0,对整个图片矩阵求和,所得sum数值便是侧电极侧面投影面积。

图3 试验图像处理方法

图4 火花塞腐蚀量化方法

图4是所采取的火花塞电极腐蚀量化方法,具体的量化公式为

2.2 试验结果分析

观察发现,电火花腐蚀在侧电极上产生了两个作用。

(1)点火试验初期火花塞侧电极上发生烧蚀,电极表面在高能电击下产生毛刺,表现为侧电极侧面投影面积在增加。

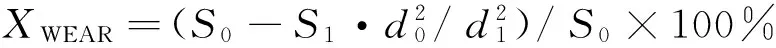

(2)电火花腐蚀使侧电极中产生一个不断变大变深的腐蚀凹坑,见图5。试验中后期凹坑扩展到侧电极侧面,侧面变脆弱,先前产生的毛刺碎片掉落,侧面积减小。

图5 侧电极上腐蚀凹坑变化示意

2.2.1 火花塞电极间隙对侧电极腐蚀的影响

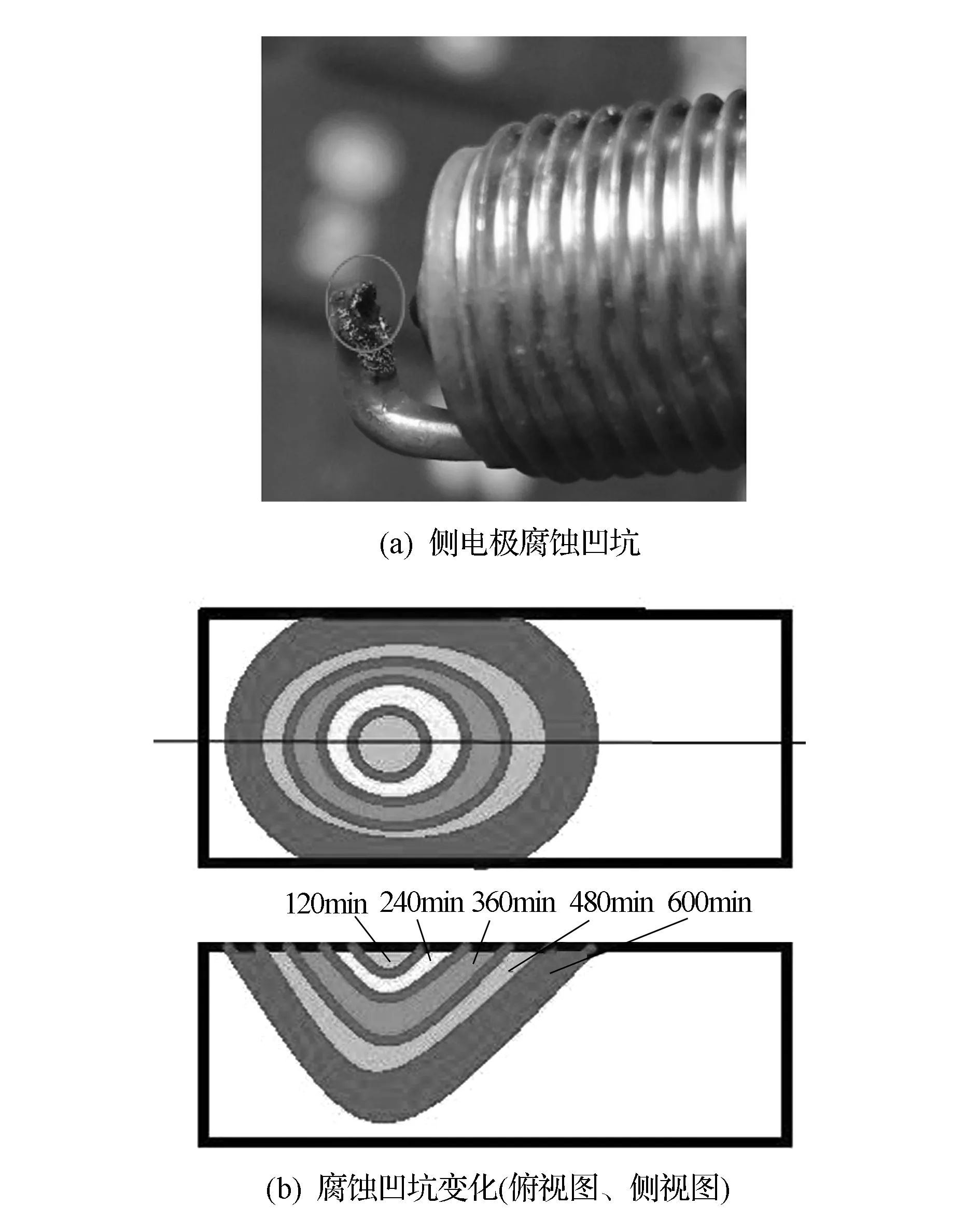

图6为控制电压600V、中心电极为镍铱合金、电极间隙0.5,1.0和1.4mm的火花塞耐久腐蚀试验曲线。从图中可知,在点火能量和中心电极材料相同的情况下,电极间隙越大,侧电极上腐蚀越明显。图7为各电极间隙的侧电极二值图对比,可直观看到各时刻电极的腐蚀情况。

图6 不同间隙的火花塞腐蚀耐久试验对比

图7 各时刻侧电极的二值图对比

图8为点火电压600V,中心电极为镍铱合金的各电极间隙火花塞耐久腐蚀曲线。图8(a)的腐蚀曲线呈勺形变化趋势,数值先减小后增大,表明侧电极投影面积先增大后减小。分3个阶段进行分析:试验初期,高能电火花作用下侧电极上不断产生毛刺边而变得粗糙,侧电极的侧面投影面积表现为不断增加;试验中期,腐蚀凹坑扩展变大,使侧电极侧表面变薄变脆弱,先前产生的毛刺开始松动并部分脱落,表现为侧电极的侧面投影面积减小;试验后期,腐蚀凹坑完全延展到侧电极侧面上使毛刺边整块掉落,电极投影面积急剧减小。

图8(b)的腐蚀曲线同样呈现勺形变化趋势,并更快进入第2、3阶段,最终电极腐蚀程度XWEAR的数值为12.45%,表明电火花腐蚀作用更为严重。

图8(c)的腐蚀曲线与之前不同,曲线直接进入第3阶段,表明侧电极中心的腐蚀凹坑迅速扩展到侧电极侧表面上使侧面不断脱落,侧面投影面积不断减小,电极腐蚀很严重,最终电极腐蚀程度XWEAR的数值为21.84%。

图8 各电极间隙火花塞的耐久腐蚀曲线

提供给火花塞的总能量相同,但电极间能量因为间隙不同而不同。根据帕邢定律[6-8],点火时的气体击穿阶段,电极间隙越大,击穿电压就越大,此时电极间电场能量高,电极表面融化并伴随强烈的阴极溅射,所以侧电极的腐蚀非常严重。这里的击穿电压不同于试验中的控制电压。因此可以解释电极间隙越大,腐蚀越严重。

图9为控制电压600V、中心电极为镍铱合金、电极间隙为0.5和1.0mm时的点火试验过程中在第0,300和600min时中心电极的对比。可以发现,电极间隙为0.5mm时,虽然中心电极材料是抗火花腐蚀效果显著的镍铱合金,但仍然发生了严重的烧蚀,腐蚀明显。这是因为电极间隙太小所造成的。由于间隙只有0.5mm,在高能点火过程中,电极间产生的高能量电火核(电极间隙的空气被强电场电离并加速运动形成的等离子高温区域)将整个中心电极浸没,所以中心电极在试验过程中被过度加热从而发生了严重的烧蚀现象。

图9 两种电极间隙的火花塞中心电极对比

2.2.2 不同点火能量对侧电极腐蚀的影响

根据试验中记录的电压、电流值计算点火系统提供给火花塞的总点火能量和在电阻上消耗的能量,两者之差就是实际用于点燃混合气的能量,即

Espa=Ecum-Eres

(1)

Eres=I2·Rspa·t

(2)

Ecum=U·I·t

(3)

将式(2)和式(3)代入式(1),就可得实际的点火能量为

Espa=I·t·(U-Rspa·I)

(4)

式中:Ecum为总能量;Eres为电阻消耗能量;Espa为实际点火能量;t为点火持续时间;U为火花塞两端电压;I为流过电流,Rspa为火花塞内阻。将式(4)在整个单次点火时间上积分获得此次点火能量为

Espa=∫[I·(U-Rspa·I)]dt

(5)

以火花塞旁路电容上储存的能量作为高能点火能量的理论数值,即

E=(C·U2)/2

(6)

式中C为火花塞旁路的电容量。

表2为各控制电压下点火能量理论值与计算值对比,数量级一致,计算可信。

表2 各组试验点火能量理论值与计算值对比

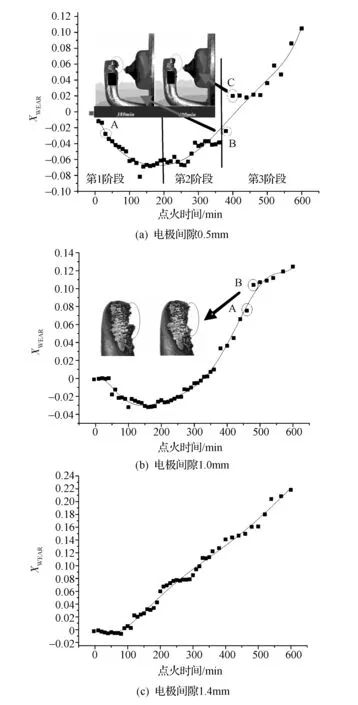

图10为电极间隙为1.0mm、中心电极为镍铱合金、点火控制电压为600,400和240V时的火花塞耐久腐蚀试验曲线。由图可见,控制电压为400V的腐蚀曲线整体形状和趋势与240V试验的曲线完全相同,同样没有进入第3阶段。总体来说,两组试验侧电极上的腐蚀程度都很小,并没有因为提供的总能量不同而造成很大差别。图11为各点火能量下的侧电极二值图对比。

图10 不同点火能量下火花塞腐蚀耐久试验对比

图11 各时刻侧电极二值图对比

图12为控制电压240V的腐蚀曲线。腐蚀量化数值均在零以下且只有第1、2阶段,表明此时电火花腐蚀效果不显著;同时耐久试验的时间不够长,试验还未进入第3阶段。其中第1、2阶段过渡时刻的腐蚀量化值不连续,是因为火花产生的毛刺在腐蚀凹坑作用下随机掉落,产生了图中从A跳跃到B又到C点的变化。

图12 点火控制电压240V、电极间隙1.0mm、中心电极材料为镍铱合金的火花塞腐蚀曲线

图13为第600min点火时刻电极间隙为1.4和1.0mm在3个点火能量下的腐蚀程度对比。可以看出,电极间隙为1.0mm时,控制电压为240和400V的两组试验中侧电极腐蚀程度都非常小,而电压为600V时侧电极上的腐蚀情况则非常严重。电极间隙为1.4mm时的火花塞电极腐蚀程度随着点火能量的提高而愈加严重。

图13 第600min电极间隙为1.0和1.4mm的各组腐蚀试验对比

所以并不是简单的点火能量越高,火花塞侧电极的腐蚀越严重,还受到电极间隙的较大影响。电极间隙越大,点火能量越高,火花塞侧电极上的腐蚀情况越明显。

2.2.3 不同电极材料对侧电极腐蚀的影响

图14 不同电极材料的抗电火花腐蚀对比

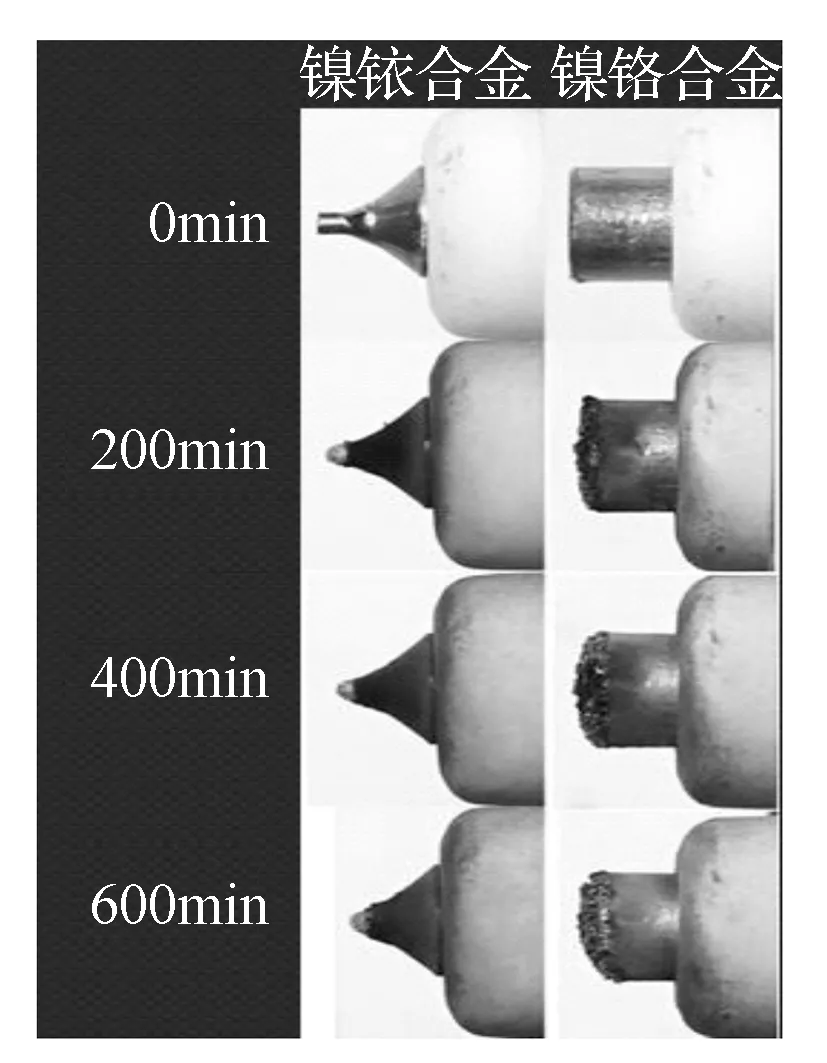

研究不同电极材料在点火过程中抗电火花腐蚀的效果,选用中心电极材料为镍铱合金和普通镍铬合金的火花塞进行试验,控制电压均为600V,电极间隙均为1.0mm,由于两组火花塞中心电极形状不同,所以没有做出腐蚀曲线分析,而是将第0,200,400和600min点火时刻的中心电极截图进行对比,见图14。

从图14中可知,中心电极为镍铱合金时,总体腐蚀程度并不明显;而中心电极为普通镍铬合金时,最终中心电极的长度缩短,表面上发生了严重的烧蚀,总体腐蚀程度要严重得多。

文献[9]中提到,铱作为一种熔点高达2 450℃的金属,在对抗电火花腐蚀时有很好的潜力与效果。本文中的试验表明,镍铱中心电极在点火能量接近1J时,依然具有较好的抗电火花腐蚀效果。

3 结论

(1)电极间隙越大,点火时要求的击穿电压增高,释放并投入到电火核中的能量也越高,造成对侧电极的腐蚀越严重。

(2)并不是简单的点火能量越高,侧电极上的腐蚀越严重。火花塞电极间隙较大时,腐蚀随着点火能量的增加而增大;间隙较小时,存在点火能量的阈值(控制电压400V对应的600mJ),点火能量在阈值以下时,电极腐蚀并不明显。

(3)镍铱合金的火花塞中心电极展现出了较好的抗腐蚀性,但电极间隙较小时会导致中心电极靠近点火过程中产生的火核而加剧电极上的腐蚀。

极高的点火能量保证混合气点火性能的同时造成了火花塞电极的严重腐蚀,所以在研发适用于超高能点火条件下的火花塞时,应综合考虑火花塞制造成本、工作环境与条件、点火能量等因素。

[1] NISHIO K, et al. A study on wear resistance for fine electrode for spark plug[J]. JSAE Report, 1993, 56(9).

[2] NAKANO D, SUZUKI T, MATSUI M. Gas engine ignition system for long-life spark plugs[C]. SAE Paper 2004-32-0086.

[3] DALE J D, CHECKEL M D, SMY P R. Application of high energy ignition systems to engines[J]. Progress in Energy and Combustion Science, 1997, 23(5): 379-398.

[4] 刘健, 陶俊卫, 李志军, 等. 汽油机的高能点火及其在我国的应用[J]. 小型内燃机与摩托车, 2005, 34(1): 38-41.

[5] 李理光,陆海峰,邓俊,等.超高能火花放电系统[P].F02P5/145(2006.01)I,2013-08-19.

[6] 武占成,张希军,胡有志. 气体放电[M].北京:国防工业出版社,2010.

[7] RAGER J, BÖHM J, KAISER T, et al. Design and materials for long-life spark plugs[C]. SAE Paper 2006-01-0617.

[8] LEE M J, HALL M, EZEKOYE O A, et al. Voltage, and energy deposition characteristics of spark ignition systems[C]. SAE Paper 2005-01-0231.

[9] OSAMURA H, ABE N. Development of new iridium alloy for spark plug electrodes[C]. SAE Paper 1999-01-0796.

A Study on the Influence of High Energy Ignition on Spark Plug Electrode Erosion

Jiang Haobo1, Lu Haifeng2& Li Liguang1,2

1.CDHK,TongjiUniversity,Shanghai201804;2.SchoolofAutomotiveStudies,TongjiUniversity,Shanghai201804

The influences of related factors, including the quantitative evaluation method of electrode erosion, ignition energy and the material and gap of electrode, on electrode erosions are studied under ultra-high energy ignition condition. The results show that in high energy ignition condition, the electrode gap of spark plug has the most significant effect on electrode erosion. The erosion of side electrode is more serious when the gap is too big, while the erosion on central electrode is aggravated when it is too small. There is a threshold for ignition energy, above which the electrode will seriously erode. In addition, using alloy materials with a high melting point is verified to be able to greatly improve the erosion resistance of electrodes.

ultra-high energy ignition; spark plug electrode erosion; image processing

*国家自然科学基金(51376139)和同济大学KSPG教席基金资助。

原稿收到日期为2016年7月4日,修改稿收到日期为2016年8月4日。