柴油与二甲醚在线混合系统的设计与研究*

徐立军,陈子辰,李孝禄,王 君

(1.浙江大学机械工程学院,杭州 310027; 2.中国计量学院机电工程学院,杭州 310018)

2016045

柴油与二甲醚在线混合系统的设计与研究*

徐立军1,2,陈子辰1,李孝禄2,王 君2

(1.浙江大学机械工程学院,杭州 310027; 2.中国计量学院机电工程学院,杭州 310018)

柴油中掺混一定比例的二甲醚,可有效改善雾化,因而降低排放。本文中提出了一种能够快速调节柴油与二甲醚混合比的在线混合方法,该方法利用柴油机在两次喷油之间高压油管油压相对低的空隙,将二甲醚喷入喷油器端的高压油管中,实现二甲醚与柴油在管内掺混。试验结果表明,在使用柴油与二甲醚在线混合系统后,柴油机的额定功率提高了0.29%,转矩提高了0.51%,燃油消耗率与原机相当,最大烟度则下降了55.6%。

柴油;二甲醚;混合燃料;在线混合

前言

为减缓全球环境的日益恶化和满足日益严格的排放法规,寻求能同时降低柴油机颗粒和氮氧化物(NOx)排放的措施已成为内燃机研究的一项重要课题。

二甲醚(DME)作为压燃式柴油机的清洁代用燃料近年来受到国内外学者的广泛关注。国内外研究表明:二甲醚能够实现发动机高效、超低排放和柔和无烟燃烧[1-8]。柴油黏度大,不易雾化,而含氧燃料二甲醚具有沸点低、雾化性能好的优点,可改善柴油的雾化和燃烧。为解决单燃料存在的缺陷和当前柴油与二甲醚混合方法存在的问题,本文中提出一种柴油与二甲醚在线混合的新方法,并进行系统研制和试验。

1 柴油与二甲醚在线混合方法研究

含氧燃料二甲醚具有低沸点和高十六烷值的优点。研究表明:利用柴油中掺烧二甲醚去改善柴油的雾化,进而改善柴油的燃烧,最终降低排放的方法是可行的[9-10]。目前主要有两种方法:第一种方法是先将柴油与二甲醚按一定的比例混合后装入燃料混合器中,混合器中的压力保持在0.5MPa以上,以保证二甲醚处于液态,对柴油机原来的燃油系统须略作修改[11]。但这种方法需要预先配制混合燃料,并且须将混合燃料油箱压力保持在0.5MPa以上以保证二甲醚处于液态,且该方法无法实时调节混合燃料中二甲醚的比例;第二种方式是二甲醚气道-气缸喷射复合燃烧的方法,它利用二甲醚气道喷射和柴油缸内直喷,从燃烧的角度出发去实现发动机在全负荷范围内的高效清洁燃烧[12-14]。这种方法不能利用二甲醚改善柴油的雾化,并且须配合其它方法来拓宽发动机工况和降低排放。

本文中基于混合燃料比例实时优化控制的设计思想[15],提出了一种能够快速调节柴油与二甲醚混合比的在线混合方法。该方法利用柴油燃油系统两次喷油之间高压油管内压力较低的间隙,根据发动机工况变化,将二甲醚喷入喷油器端的高压油管中,可以实现混合比的实时调节。

1.1 柴油与二甲醚在线混合方法

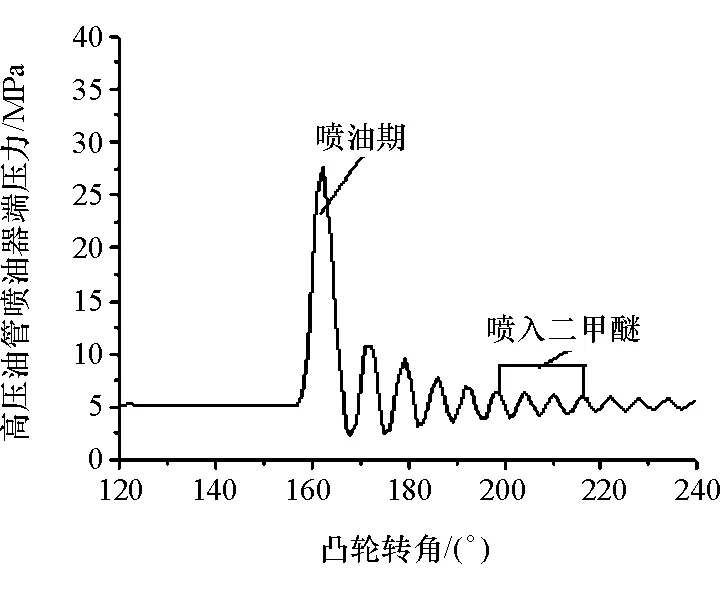

柴油与二甲醚在线混合方法是在柴油机传统的泵-管-嘴喷射系统的基础上增加二甲醚供油及混合单元来实现的。图1为喷射系统的高压油管内压力变化规律图。由图可见,在喷油器喷油时,油管内的压力较高(20~30MPa),而在喷油结束后,在下一次喷油开始之前,油管内压力一般保持在5MPa左右,因此利用两次喷油之间油管内压力较低的间隙,将高压二甲醚喷入油管,与柴油混合,混合燃油进入喷油器喷射和燃烧。该方式可以根据发动机工况变化,通过控制每循环进入高压油管的二甲醚量,进而实时调节喷入缸内的柴油和二甲醚的混合比,以满足发动机不同工况的要求。

图1 高压油管压力变化规律

图2为柴油与二甲醚在线混合喷射系统框图。该系统是在泵-管-嘴喷射系统的基础上,增加了混合单元、高速电磁阀和高压二甲醚供油系统。由于高压油管内的残压保持在5MPa左右,因此二甲醚的供油压力必须大于5MPa,且小于喷油器的启喷压力。本系统中利用氮气瓶将二甲醚供油压力控制在21MPa左右。混合腔是一个四通结构,两个入口分别连接柴油油管和二甲醚高速喷油器,用以通入柴油和二甲醚,一个出口将混合燃油接入喷油器,另一个出口接压力传感器,检测混合燃料的压力波动状态。控制单元根据发动机工况变化计算出柴油与二甲醚的最佳混合比,并根据压力信号确定喷油结束时间,即二甲醚喷入混合腔的时间,迅速向高速电磁阀发出控制信号,电磁阀开启后二甲醚喷入到混合腔内与柴油进行混合。通过流体仿真研究表明,在线混合系统中二甲醚能在喷油器内顺利地喷入混合腔内,而且在高压油管内压力波动下混合均匀。

图2 柴油与二甲醚在线混合喷射系统

1.2 柴油与二甲醚在线混合喷油器结构设计

图3 在线混合喷油器实物图

图3为柴油与二甲醚在线混合喷油器实物图,高速DME电控喷油器是其中的核心部件。通过控制该喷油器顶部的高速电磁阀的通断,间歇地将二甲醚燃料喷入混合腔,在混合腔中柴油与二甲醚经过均匀混合后送入最终的混合燃油喷射器。整个喷射二甲醚的控制脉宽可以在0.5~5ms之间调节,以便根据工况的变化通入不同量的二甲醚燃料。

1.3 柴油与二甲醚在线混合系统控制单元设计

图4为在线混合系统控制单元的系统框图,该控制单元主要由控制部分、传感器、输入信号调理模块和输出信号驱动模块4部分组成。控制单元的任务是在每个供油周期内高压油管内压力较低时控制二甲醚喷油器向混合腔内喷入二甲醚,实现柴油与二甲醚的在线混合。在控制单元设计时除了满足控制系统响应的实时性要求之外,同时要考虑系统的稳定性和可靠性。在电控喷油器喷油过程中,调整共轨压力、启喷压力、驱动电压和控制脉宽都可以改变二甲醚的喷入量,从而改变柴油与二甲醚的混合比。

图4 在线混合系统控制单元

2 在线混合喷射系统试验研究

2.1 试验平台与技术参数

图5 柴油机试验台架

为检验在线混合喷射系统设计的有效性和性能指标状况,在某柴油机厂进行了试验研究。所试验的柴油机是型号为498的四缸、直列、四冲程强制水冷柴油机。图5为该柴油机试验台架,二甲醚供油系统采用共轨技术,可以实现二甲醚油管内油压的精确控制。该试验平台可以对柴油机的动力性能、油耗、进排气温度和排放等做全面测试。

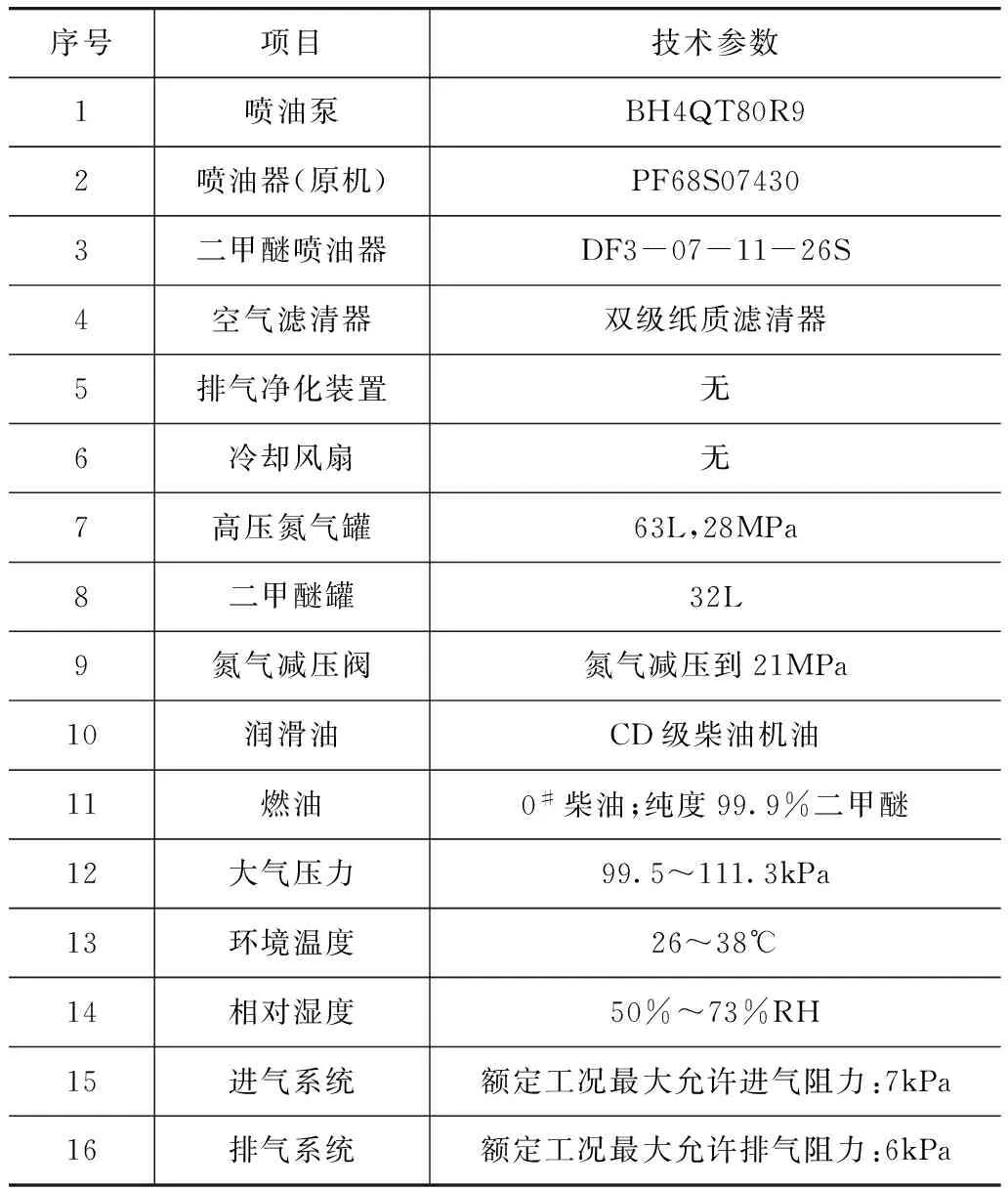

表1为发动机主要技术参数,表2为试验的主要零部件和检验条件,表3为试验控制条件。

表1 发动机主要技术参数

表2 主要零部件和试验条件

表3 试验控制条件 ℃

2.2 试验结果与分析

将研发的在线混合喷射系统应用于试验机,安装调试后对发动机的机械性能和碳烟等污染物排放进行了检测,并与原机数据对比,部分试验结果对比如表4所示。结果表明:试验机的转矩、功率均有提高,最大烟度显著下降,噪声降低。

2.2.1 试验机的外特性

柴油机的外特性直接反映其使用性能和工作效率,是发动机最重要的特性。在柴油与二甲醚混合喷射系统台架上进行了外特性试验。

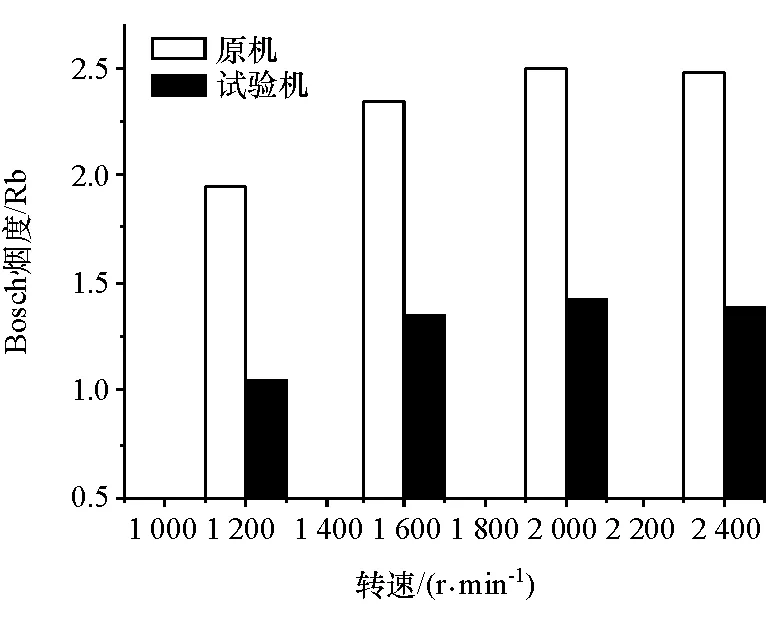

图6为试验机与原机的烟度对比图。从图中可以看出,试验机与原机烟度随转速变化的趋势基本一致,由于二甲醚分子不含C-C键和含氧量高的化学特性,试验机的烟度与原机相比明显降低;当转速为2 400r/min时,最大烟度下降了44.4%。

图6 试验机和原机的烟度对比

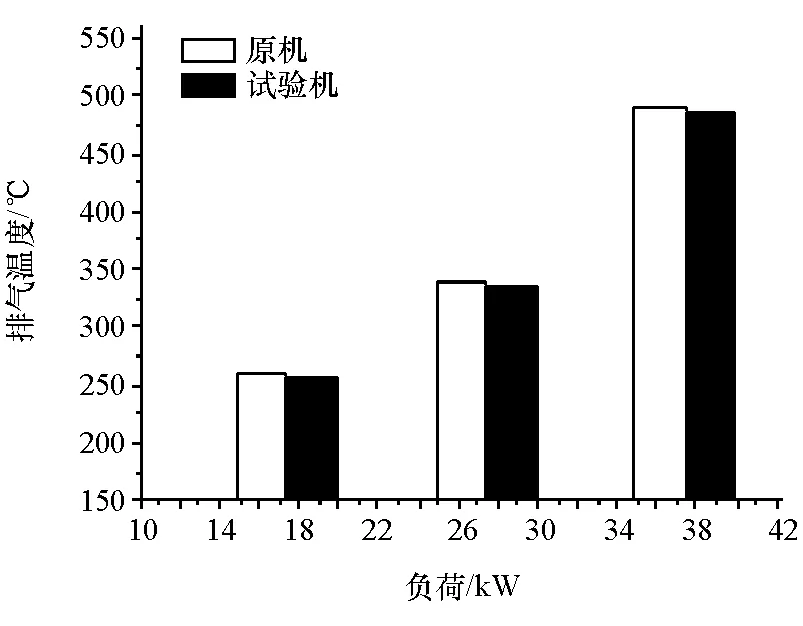

图7为试验机与原机的排气温度对比图。从图中可以看出,试验机的排气温度略低于原机,其变化趋势与原机基本一致。原因是由于二甲醚的汽化潜热大约是柴油的两倍,在其蒸发吸热过程中会使缸内混合气温度降低,同时二甲醚的热值也只有柴油的66.8%,因此掺烧二甲醚后,柴油机的排气温度略有下降。

图7 试验机与原机的排温对比

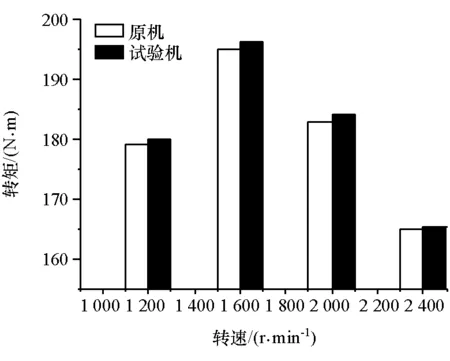

图8为试验机与原机的转矩对比图。从图中可以看出,试验机的转矩与原机相比有提升。在1 600r/min的工况下,试验机的转矩提升了0.51%。

图8 试验机与原机的转矩对比

图9为试验机与原机的功率对比图。从图中可以看出,试验机的功率与原机基本相同,略有提升。在2 400r/min的工况下,试验机的功率提升了0.29%。

图9 试验机与原机的功率对比

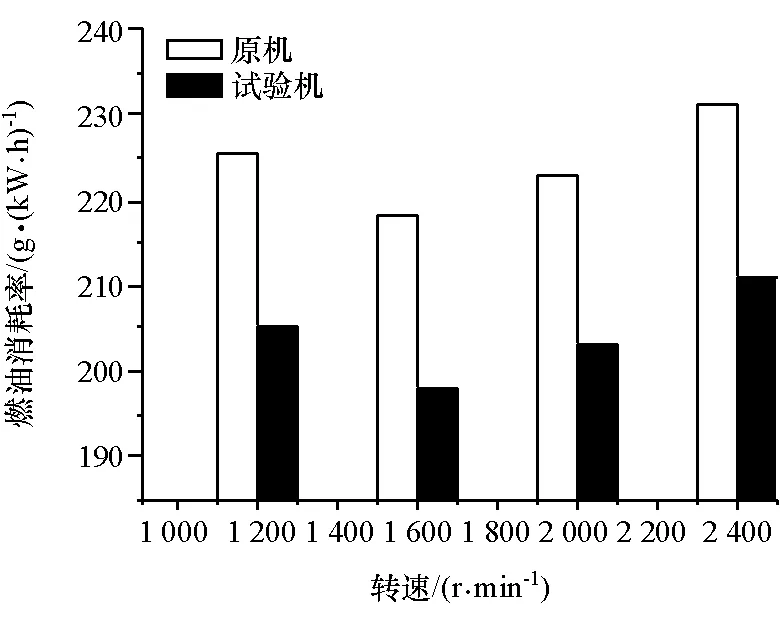

图10为试验机与原机燃油消耗率的对比图。图中试验机的油耗仅仅是柴油的消耗,未包括二甲醚消耗。按热值计算,二甲醚燃油消耗率30.1g/(kW·h)折合成柴油燃油消耗率为20g/(kW·h)。所以试验机的总油耗与原机基本相当。另一方面,柴油的消耗显著降低,这对于节约柴油资源来说非常有益。

图10 试验机与原机燃油消耗率的对比

2.2.2 试验机的负荷特性

图11 试验机与原机的烟度对比

图11~图13为转速1 800r/min,不同负荷特性下试验机与原机的性能对比图。

图12 试验机与原机燃油消耗率的对比

图13 试验机与原机的排气温度对比

图11为试验机与原机的烟度对比。由图可见,试验机的烟度比原机有显著的降低,且随着负荷的减小,烟度降低得越明显。当负荷为27.4kW时,烟度从1.6降低到0.71Rb,降低了55.6%。

图12为试验机与原机燃油消耗率的对比图。由图可知,试验机的柴油消耗率较原机有明显的降低,且负荷越大,降低越明显。但加上二甲醚的折算油耗后,试验机与原机的油耗相当。二甲醚在混合燃料中的作用是改善燃油雾化,降低碳烟排放,但柴油依然是主要燃料,二甲醚所占比例不宜过高,控制在20%以内,否则二甲醚供油系统的负担会加大,将提升对系统部件润滑性能的要求。

图13为试验机与原机的排气温度对比图。由图可见,试验机的排气温度与原机相比略有下降。

试验结果表明,在使用柴油与二甲醚在线混合燃油系统后,柴油机的外特性曲线随转速变化的规律基本保持不变。在试验的整个速度变化区间内,柴油机的烟度均大大低于原柴油机,柴油机排气温度略有下降,转矩和功率略有提高,柴油油耗显著降低,总油耗则基本相当。当转速为1 800r/min时,随着发动机负荷的变化,试验机的烟度得到了显著降低,排气温度基本不变,油耗有所降低。

3 结论

研制了柴油与二甲醚在线混合喷射系统,并对在线混合方法和混合燃料的燃烧排放进行了试验研究,得出以下结论。

(1) 柴油与二甲醚在线混合方法可以根据发动机工况变化,快速、实时地调节柴油与二甲醚混合比,该方法对原机结构改变不大,适用于混合燃料发动机的开发。

(2) 将该混合喷射系统应用于柴油机,进行了与原机的对比试验。结果表明,在使用柴油与二甲醚在线混合燃油系统后,柴油机的额定功率和转矩比原机略有提高,最大烟度大大降低,噪声略有降低,燃油消耗率与原机相当。

(3) 对柴油与二甲醚新的掺混方法的研究揭示了二甲醚在线混合规律、混合燃料燃烧和排放特性,为后续二甲醚混合控制策略及应用研究提供了试验基础。

[1] FLEISCH T, MCCARTHY C, BASU A. A New Clean Diesel Technology: Demonstration of ULEV Emissions on an Avistar Diesel Engine Fueled with Dimethyl Ether[C]. SAE Paper 950061.

[2] PARK S H, KIM H J, LEE C S. Macroscopic Spray Characteristics and Breakup Performance of Dimethl Ether (DME) Fuel at High Fuel Temperatures and Ambient Condition[J]. Fuel,2010,89(10):3001-3011.

[3] YOON S H, HAN S C, LEE C S. Effects of High EGR Rate on Dimethyl Ether (DME) Combustion and Pollutant Emission Characteristics in a Direct Injection Diesel Engine[J]. Energies,2013,6(10):5157-5167.

[4] CIPOLAT D. Analysis of Energy Release and NOxEmissions of a CI Engine Fuelled on Diesel and DME[J]. Applied Thermal Engineering,2007,27(11-12):2095-2103.

[5] MYUNG Y K, SEUNG H Y, BONG W R. Combustion and Emission Characteristics of DME as an Alternative Fuel for Compression Ignition Engines with a High Pressure Injection System[J]. Fuel,2008,87(12):2779-2786.

[6] PARK S H, LEE C S. Combustion Performance and Emission Reduction Characteristics of Automotive DME Engine System[J]. Progress in Energy and Combustion Science,2013,39(1):147-168.

[7] WANG Y, HE L, ZHOU J. Study of HCCI-DI Combustion and Emissions in a DME Engine[J]. Fuel,2009,88(11):2255-2261.

[8] KIM H J, PARK S W, LEE C S. Numerical and Experimental Study on the Combustion and Emission Characteristics of a Dimethyl Ether (DME) Fueled Compression Ignition Engine[J]. Oil and Gas Science and Technology,2012,67(3):479-489.

[9] 李跟宝,周龙保.柴油机燃用二甲醚/柴油混合燃料时的特性研究[J].内燃机工程,2010,31(1):13-16.

[10] CIPOLAT D, VALENTIM D. Comparison of Theoretical and Experimental Diesel and DME Injection Spray Characteristics[J]. Fuel Processing Technology,2012:36-43.

[11] 张泉乐.二甲醚柴油双燃料发动机掺烧比的研究[J].武汉理工大学学报,2004,26(1):69-71.

[12] 张俊军,乔信起,王真,等.燃用二甲醚柴油机气道-气缸喷射复合燃烧[J].上海交通大学学报,2008,42(3):370-374.

[13] JANG J, LEE Y, CHO C, et al. Improvement of DME HCCI Engine Combustion by Direct Injection and EGR[J]. Fuel,2013,113:617-624.

[14] 汪映,郭振祥,何利,等.二甲醚发动机采用PCCI-DI燃烧方式的研究[J].内燃机学报,2008,26(4):319-324.

[15] 黄震,李德钢,乔信起,等.DME/LPG燃料比例实时优化的HCCI燃烧控制新方法[J].内燃机学报,2006,7(4):289-294.

Design and Research on the On-line Blending System of Diesel and DME

Xu Lijun1,2, Chen Zichen1, Li Xiaolu2& Wang Jun2

1.SchoolofMechanicalEngineering,ZhejiangUniversity,Hangzhou310027;2.SchoolofElectromechanicalEngineering,ChinaJiliangUniversity,Hangzhou310018

Diesel fuel blended with dimethyl ether (DME) can improve the atomization of fuel and hence reduce emissions. In this paper, an on-line blending method is proposed, which can quickly adjust the blending ratio of diesel fuel and DME. The method takes the advantage of time gap between two successive injections, when the fuel pressure in high-pressure pipe is relatively low, to inject DME into the injector end of high-pressure pipe, and achieve the blending of diesel fuel with DME in high-pressure pipe. The results of test show that the diesel engine using diesel-DME on-line blending system has 0.29% higher rated power, 0.51% higher torque and 55.6% lower peak soot, with a specific fuel consumption basically remaining unchanged compared with original engine.

diesel fuel; dimethyl ether; blend fuel; on-line blending

*浙江省科技计划重点项目(2006C21127)和浙江省自然科学基金(LY14E050023)资助。

原稿收到日期为2014年9月13日,修改稿收到日期为2014年12月30日。