轮轨摩擦控制对重载货车轮轨磨耗的影响

李亨利,李 芾

(1.西南交通大学 机械工程学院,四川 成都 610031;2.中车眉山车辆有限公司,四川 眉山 620032)

轮轨在干燥状态下接触时的摩擦系数一般较高,易产生高蠕滑力、高能耗、高磨耗及高接触疲劳效应。为降低轮轨接触面的摩擦系数,一种可行的选择是引入第3种介质,在轮轨接触面间形成润滑层,并由此产生了轮轨润滑技术,即轮轨摩擦控制技术。该技术在实践中被证明能降低轮轨磨耗和延长轮轨寿命,是重载运输技术研究的重点之一[1-2]。美国轨道技术研究中心(TTCI)和美国铁路工程与维修协会(AREMA)以及加拿大国家研究委员会地面交通技术中心对轮轨摩擦控制技术进行了综合研究。采用轮轨摩擦控制技术可降低重载列车通过小半径曲线时的轮轨横向力约30%、轮轨磨耗约60%[3]。采用轮轨摩擦控制技术还可降低重载列车通过直线线路时的运行能耗2.9%~10.6%,在曲线较多的山区线路上则可降低能耗50%[4]。当重载货车的轴重增加2倍时,实测的瞬态轮轨最大接触应力仅相应增加约45%;而当轮轨摩擦系数增加1倍时,实测的瞬态轮轨最大接触应力将增加100%[5]。

此外,澳大利亚、巴西、俄罗斯和印度铁路也开展了类似的研究[6-7]。目前,轮轨摩擦控制技术在我国仍未得到大规模的实际运用,我国铁路的多数研究还处于试验阶段。文献[5]对我国大秦重载铁路2处半径为800 m的曲线区段进行了轨顶摩擦控制试验,初步得出了通过控制轨顶摩擦可延缓钢轨疲劳裂纹的萌生和扩展、减少轮轨磨耗的结论。文献[8]对朔黄山区曲线线路进行了较为系统的轮轨摩擦控制研究,探讨了摩擦改进剂的选择和涂覆方式对钢轨磨耗的影响。文献[9]研究了摩擦系数对轮轨蠕滑规律的改变,以及对曲线线路轮轨磨耗的影响。我国以往关于重载铁路轮轨摩擦控制技术的研究主要是在曲线线路上只对轨侧采用摩擦控制的模式,而在直线线路上对轨顶进行摩擦控制的模式和在曲线线路上同时对轨侧和轨顶进行摩擦控制的模式及其效果还有待研究。

本文在阐述轮轨摩擦控制原理的基础上,结合我国铁路线路和轮轨配合的实际情况,从控制轮轨磨耗出发,研究和评估在直线线路对轨顶进行摩擦控制和在曲线线路上对轨侧与轨顶同时实施摩擦控制的模式及其效果,供我国重载铁路轮轨界面管理参考。

1 轮轨摩擦控制原理

依据求解轮轨蠕滑力的沈氏理论和Polach蠕滑理论[10],定义轮轨间的相对纵向、相对横向蠕滑率ωx和ωy,以及相对合成蠕滑率ω分别为

(1)

(2)

(3)

式中:ξx和ξy分别为轮轨接触斑内的纵、横向蠕滑率;C11和C22分别为Kalker纵向和横向蠕滑系数;a和b分别为接触斑的长、短半轴;G为材料的剪切模量;FN为接触斑内的轮轨法向力;μ为轮轨摩擦系数。

轮轨蠕滑力Fτ可表述为

(4)

轮轨间的纵、横向蠕滑力Fx,Fy可由式(5)和式(6)确定,分别为

(5)

(6)

由于轮对左、右车轮间的相对转动自由度被车轴约束,左、右车轮的纵向蠕滑力是轮对横移的函数,惰行状态下它们的方向相反,形成力偶矩实现轮对导向;左、右车轮的横向蠕滑力则是轮对冲角的函数,惰行状态下它们的方向相同。由此,当车辆以平衡速度通过曲线线路时,车轮踏面锥度产生的轮轨法向力横向分量与离心力平衡时,轮对与钢轨的切向受力分析如图1所示。

通常认为横向蠕滑力是有害的:其一,在较大的横向蠕滑力和接触应力共同作用下,轮轨接触应力超过材料安定极限后将造成轮轨表面材料流动,形成滚动接触疲劳或磨耗;其二,较大的横向蠕滑力是造成轨距扩宽和变形的主动力;其三,当轮对横向受力平衡时,轮缘接触力为左、右车轮横向蠕滑力的矢量和,因为惰行状态下左、右车轮横向蠕滑力方向相同,所以横向蠕滑力越大,轮缘接触力也越大,车辆运行安全性下降,车轮轮缘和钢轨轨头的磨耗加剧。与此同时,纵向蠕滑力是轮对前进的导向力,有利于轮对在直线上的对中和曲线通过时的导向,但过大的纵向蠕滑力也会造成轮轨切向合力的增大而形成接触疲劳或磨耗。

图1 惰行状态下的轮轨切向力分析

由式(1)—式(6)和以上分析可知:在车辆轴重和轮轨几何匹配关系确定的情形下,改变蠕滑系数可对轮轨蠕滑力产生直接影响;摩擦系数μ越大,轮轨蠕滑力也越大,这一结论也被大量试验所证实[11]。因此通过摩擦介质可改变轮轨间的摩擦系数,即可取得降低轮轨蠕滑力,尤其是降低横向蠕滑力、轮缘接触力和轮轨磨耗的效果,此即为轮轨摩擦控制的理论基础。

轮轨摩擦控制的模式通常有轨顶和轨侧摩擦控制2种,其控制原理如图2所示。轨顶摩擦控制可直接降低轮轨横向蠕滑力,减少轮轨表面金属塑性流动和能耗,是一种主动性的保护措施,一般是同时实施于直线或曲线线路的2股钢轨上。轨侧控制可降低轮缘接触力作用下轮轨接触面的摩擦材料损失,是一种防御性的保护措施;由于轮缘接触在车辆通过曲线时的外股钢轨上较为常见,其一般只实施于曲线线路的外轨轨侧。

图2 轮轨摩擦控制原理

2 研究方法和轮轨磨耗模型

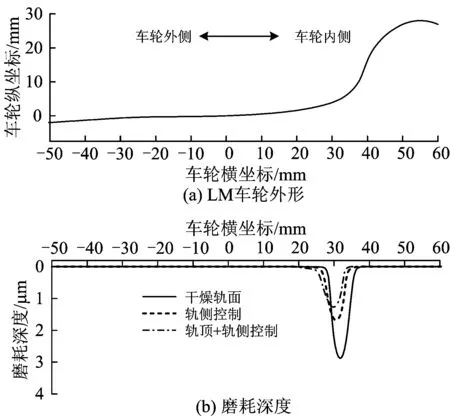

为研究轮轨摩擦控制对车辆动力学和轮轨磨耗的影响,以装配交叉支撑转向架的C80B型运煤专用敞车为对象,在SIMPACK动力学软件中建立动力学模型。模型中,将车辆的动力学模型及轮轨的接触模型和磨耗模型相耦合,所有计算均在程序中在线时域积分完成,轮轨匹配为我国标准的LM型车轮和60型钢轨的外形,轨道不平顺为美国AAR5级谱,轮轨蠕滑力由考虑简化Kalker理论的FASTSIM程序得出。

为对采用轮轨摩擦控制技术后不同轮轨接触区域摩擦系数的变化进行模拟,模型的求解采用轮轨多点接触算法,在左、右钢轨的轨侧和轨顶分别设置不同的接触区域和摩擦系数(如图3所示)。由于实际的轮轨接触中摩擦系数并无准确的分界线,且为避免积分数值奇异,在摩擦系数跳变分界线处设置宽度为3 mm的线性过渡区[9]。结合国外的研究结果,摩擦系数取3个不同值的分别对应3种轮轨摩擦控制模式:①轮轨间未采用摩擦控制(即为干燥轨面状态)时,轮轨接触区的全断面摩擦系数取0.5;②只在轨侧进行摩擦控制(简称轨侧控制模式)时,轨侧与轮缘接触区的摩擦系数取0.2;③同时在轨侧和轨顶进行摩擦控制(简称轨侧+轨顶控制模式)时,轨顶与车轮踏面接触区的摩擦系数取0.3,轨侧与轮缘接触区的摩擦系数取0.2。

图3 轮轨摩擦控制中的接触区域和摩擦系数

轮轨磨耗的材料去除过程采用英国道比铁路中心(Derby)提出的能量磨损理论,按不同的磨耗程度假设磨耗深度与轮轨磨耗功率为线性相关关系[12]。磨耗功率w定义为蠕滑力与蠕滑率的数量积,即

w=Fxξx+Fyξy+Mzφz

(7)

式中:Mz为自旋蠕滑力矩;φz为自旋蠕滑率。

车轮和钢轨的磨耗深度h与磨耗功率w的关系为

(8)

计算时,先通过车辆动力学模型计算得到轮轨接触斑的动态信息,再代入上述磨耗模型计算的磨耗深度,改变轮轨外形后重新输入车辆动力学模型中进行循环计算。经过若干次计算后,可得到车辆运行特定里程后的车轮磨耗外形,或通过特定车辆次数后的钢轨磨耗外形。

3 计算结果及分析

3.1 曲线线路工况

计算采用的曲线线路由长度50 m直线+75 m缓和曲线+圆曲线+75 m缓和曲线+50 m直线共同组成,半径为300 m,超高为120 mm。车辆以均衡速度55 km·h-1在该曲线上多次通过,从而得出不同摩擦控制模式下轮轨磨耗的计算结果。

图4和图5为在半径为300 m曲线线路上累积运行500 km后,不同摩擦控制模式下导向轮对的车轮磨耗分布。由图可见:在干燥轨面状态下,外、内轨车轮的最大磨耗深度分别为2.82和1.26 mm;采用轨侧控制后,两车轮最大磨耗深度分别为1.69和1.21 mm,分别降低约40.07%和3.97%;采用轨侧+轨顶控制后,两车轮最大磨耗深度分别为1.22和0.73 mm,较干燥轨面状态时分别降低约56.74%和42.06%;可见,轮轨摩擦控制对降低车轮磨耗的作用明显,其中轨侧控制主要降低车轮的轮缘磨耗,对其踏面磨耗的改善作用十分有限,而轨侧+轨顶控制则具有同时降低轮缘和踏面磨耗的综合效果;从发生磨耗的具体位置看,外轨车轮磨耗集中发生在车轮内侧且距踏面基点25~27 mm的轮缘区域内,内轨车轮磨耗则集中发生在车轮外侧且距基点12~26 mm的踏面区域内,实施轮轨摩擦控制后,外轨车轮最大磨耗深度的位置向车轮踏面方向移动,客观上也起到改善轮缘磨耗的作用。

图4通过半径为300 m曲线线路时导向轮对外轨车轮的磨耗

图5通过半径为300 m曲线线路时导向轮对内轨车轮的磨耗

图6和图7为半径为300 m的曲线线路通过80万次轮对后钢轨的磨耗分布。由图可见:与车轮磨耗相对应,外轨磨耗主要发生在距钢轨中心线22~35 mm的轨角处,内轨磨耗则主要发生在钢轨中心线附近;在干燥轨面状态下,外、内轨的最大磨耗深度分别为0.52和0.22 mm;采用轨侧控制后,外、内轨的最大磨耗深度分别为0.30和0.20 mm,分别降低约42.31%和9.09%;采用轨侧+轨顶控制后,钢轨磨耗进一步降低,外、内轨的最大磨耗密度降至0.23和0.13 mm,较干燥轨面状态时分别降低约55.77%和40.91%;根据试验观测可知[13],在我国线路和气候条件及干燥轨面状态下,华北某铁路曲线钢轨在通过100万t载重后,外轨轨侧的最大磨耗深度约为0.057 mm、内轨轨顶的最大磨耗深度约为0.018 mm,若每个轮对的质量为12.5 t,通过80万次轮对折合钢轨的通过量为1 000万t,实测数据与理论计算结果较为接近,这在一定程度上反映了本文采用计算方法的可行性和准确性。

图6 通过半径为300 m曲线线路时外轨的磨耗

图7 通过半径为300 m曲线线路时内轨的磨耗

实际上,在采用轮轨摩擦控制后,轮轨磨耗的降低源于轮轨间相互作用的减轻,为进一步研究这些变化的影响,图8为不同摩擦控制模式下曲线线路上导向轮对外轨车轮的轮轨相互作用时域计算结果。

由图8(a)可见:在曲线线路的干燥轨面上,外轨车轮的磨耗功率均值约为189.23 N;在分别采用轨侧和轨侧+轨顶2种摩擦控制方式后,磨耗功率的均值分别为102.02和96.43 N,各降低约46.09%和49.04%;采用轮轨摩擦控制后,外轨车轮的磨耗功率不但绝对数值降低,而且其变化幅度也较小,但采用轨侧+轨顶控制时外轨车轮磨耗功率的变化幅度比采用轨侧控制时大。

图8不同摩擦控制模式下曲线线路上导向轮对外轨车轮的轮轨相互作用结果

由图8(b)可见:由于车轮运动时受到钢轨的约束,在不同轮轨摩擦控制模式下轮轨最大接触应力发生的大小和位置相近;采用轨侧控制时,外轨车轮的瞬时最大接触应力一直处于较高水平,而采用轨侧+轨顶控制时则会明显降低,因此仅采用轨侧控制轮轨容易出现轮轨滚动接触疲劳或斜裂纹,而采用轨侧+轨顶控制后同时降低了轮轨蠕滑力和最大接触应力后,轮轨损伤将会得到显著改善。

由图8(c)和(d)可见:采用轨侧+轨顶控制可降低轮轨横向力和脱轨系数,但仅采用轨侧控制反而会增大轮轨横向力和脱轨系数,这是由于对车轮而言,轮轨横向力是横向蠕滑力和轮缘接触力的合力,仅采用轨侧控制后,车轮踏面接触点的横向蠕滑力变化较小,这必然产生更大的轮缘接触力以平衡轮对通过曲线时的离心力,从而使轮轨横向力增大;采用轨侧+轨顶控制时,车轮踏面上的横向蠕滑力明显减小,因而即使轮缘接触力有所增大,轮轨横向力也不会显著增大,事实上,轨侧控制会增大车轮在曲线线路上的轮轨横向力,而轨顶控制会降低轮轨横向力,这已被国外铁路线路试验所证实[14];在采用轨侧控制时,轮轨横向力增大后脱轨系数也会相应增大,但这并不意味着车辆更容易脱轨,其主要原因是摩擦系数降低后,根据Nadal公式计算的脱轨系数限度值也将相应增大,加之轨侧摩擦系数减小后,造成车轮爬轨的轮缘摩擦力也减小,脱轨安全性反而有所提高。

图9为不同摩擦控制模式下车辆通过曲线时的轮轨黏着情况。由于轮轨蠕滑力的极限是库伦摩擦力,定义当接触斑内的蠕滑率很小,即轮轨接触斑没有滑动而全部为黏着状态时,黏着饱和度(利用率)为0;当蠕滑力增大到接近库仑摩擦极限时,轮轨接触斑全部处于滑动状态时,黏着利用率为1。从图9(a)可见:车辆通过半径为300 m曲线时,采用轨侧+轨顶控制、轨侧控制时的黏着利用率明显大于干燥轨面状态时,且采用轨侧+轨顶控制时的略大于采用轨侧控制时,但均接近1,说明轮轨接触斑几乎已处于全滑动状态,亦即摩擦系数减小后,车轮发生打滑的可能性将会增加。因此,减小摩擦系数以降低轮轨磨耗的轮轨摩擦控制方法并不适用于需要传递牵引力和制动力的机车。

图9不同摩擦控制模式下车辆通过曲线时轮轨黏着情况的变化

虽然,轮轨摩擦系数按图3被设置成分段函数,但由于轮轨接触点的位置和个数在车辆运行过程中是动态变化的。因此在轮轨蠕滑力的计算中,轮轨当量摩擦系数也是动态变化的。从图9(b)可见:干燥轨面状态下各处摩擦系数均被设定为0.5,因此整个曲线通过过程中当量摩擦系数恒为0.5;采用轨侧控制、轨侧+轨顶控制时,由于轮缘接触点的存在,其当量摩擦系数也会明显减小。

3.2 直线线路工况

由于直线线路上主要关注车轮踏面和轨顶的磨耗,因此一般只实施对2股钢轨轨顶的摩擦控制。

图10为车辆以100 km·h-1速度在直线线路上运行10万km后导向轮对左侧车轮的磨耗分布。由图10可见:在干燥轨面状态和采用轨顶控制的工况下,直线线路上车轮踏面的磨耗均只发生在距车轮基点-20~18 mm范围内,且最大磨耗深度发生在车轮外侧距基点12 mm处,轮缘几乎不发生磨耗;采用轮顶控制前、后,踏面最大磨耗深度分别约为0.98和0.33 mm,采用轮顶控制后可降低车轮踏面磨耗约66.33%。

图11为直线线路左侧钢轨通过80万次轮对后的磨耗分布。由图11可见,与车轮磨耗对应,钢轨磨耗发生在钢轨轨顶中心两侧-12~19 mm范围内,且磨耗曲线外形与车轮磨耗曲线有较强的对应关系;干燥轨面状态下的最大磨耗深度约为0.22 mm,采用轨顶控制后降为0.08 mm,降低约63.64%。

图11 直线线路左侧钢轨的磨耗

在直线线路上,采用轨顶控制方式对轮轨接触应力、轮轨横向力及脱轨系数等指标的影响与曲线线路上的类似,不再赘述。

4 结 论

(1)在曲线线路上,采用轮轨摩擦控制可显著降低轮轨磨耗。在半径为300 m的曲线线路上,采用轨侧控制可降低外轨车轮的轮缘磨耗约40.07%、内轨车轮的踏面磨耗约3.97%;采用轨侧+轨顶控制可分别降低两车轮磨耗约56.74%和42.06%。采用轨侧控制可分别降低钢轨外轨轨角磨耗、内轨轨顶磨耗约42.31%和9.09%;采用轨侧+轨顶控制可分别降低两钢轨磨耗约55.77%和40.91%。采用轮轨摩擦控制时,钢轨和车轮磨耗的降低效果相近。

(2)轨侧控制,轨侧+轨顶控制这2种轮轨摩擦控制模式不仅可分别降低所计算曲线的轮轨摩擦功,还对接触斑内的最大接触应力产生影响;采用轨侧控制时的轮轨瞬时最大接触应力较高,而采用轨侧+轨顶控制时的轮轨瞬时最大接触应力明显降低。

(3)在曲线通过安全性方面,采用轨侧+轨顶控制时可降低轮轨横向力和脱轨系数,但采用轨侧控制时轮轨横向力和脱轨系数反而会增大。

(4)在直线线路上采用轨顶控制后,车轮磨耗可降低约66.33%,钢轨磨耗降低约63.64%。轮轨摩擦控制对降低直线钢轨磨耗的效果也十分显著。

[1]王卫东,曾宇清,于卫东,等.轮轨润滑对脱轨安全性及车桥耦合振动的影响[J].中国铁道科学,2001,22(1):40-46.

(WANG Weidong, ZENG Yuqing, YU Weidong, et al. Effect of Wheel-Rail Lubricating on the Derailment Safety and Vehicle-Bridge Interactive Vibration[J].China Railway Science, 2001,22(1):40-46.in Chinese)

[2]李亨利,李芾,张澎湃,等.新材质车轮钢对重载货车轮轨磨耗的影响[J].铁道学报,2016,38(6):32-37.

(LI Hengli,LI Fu,ZHANG Pengpai,et al.Influence of New Type Wheel Steel on Wheel/Rail Wear of Heavy Haul Freight Cars[J].Journal of the China Railway Society, 38(6):32-37.in Chinese)

[3]高嘉年. 新型轮轨润滑模式研究[J].中国铁道科学,1989,12(2):127-136.

(Gao Jianian. New Mode Study on Lubrication between Wheel and Rail[J].China Railway Science, 1989,12(2):127-136.in Chinese)

[4]OSCAR Arias Cuevas,LI Zili, RADU I Popovici,et al. Simulation of Curving Behaviour under High Traction in Lubricated Wheel-Rail Contacts[J].Vehicle System Dynamics,2010,48(Supplement1):299-316.

[5]张鸿斐,王文健,申鹏,等. 油介质条件下轮轨黏着特性的试验研究[J].中国铁道科学,2012, 33(4):65-68.

(ZHANG Hongfei,WANG Wenjian,SHEN Peng,et al.Experimental Study on Wheel/Rail Adhesion Characteristics under Oil Medium Condition[J].China Railway Science, 2012, 33(4):65-68.in Chinese)

[6]宋建华,申鹏,王文健,等. 水介质条件下轮轨黏着特性试验研究[J].中国铁道科学,2010, 31(3):52-56.

(SONG Jianhua,SHEN Peng,WANG Wenjian,et al. An Experimental Investigation on the Adhesion Property of Wheel/Rail under Water Conditions[J].China Railway Science, 2010,31(3):52-56.in Chinese)

[7]International Heavy Haul Association (IHHA). Guidelines to Best Practices for Heavy Haul Railway Operations: Wheel and Rail Interface Issues[M].VA:IHHA,Virginia Beach, 2015.

[8]SAUD Aldajah,OYELAYO O Ajayi, GEORGE R F. Investigation of Top of Rail Lubrication and Laser Glazing for Improved Railroad Energy Efficiency[J].Journal of Tribology, 2003,125(7): 643-648.

[9]张念,张建峰,于贵武,等.大秦铁路重载钢轨踏面摩擦控制试验[J].中国铁路,2011(12),20-22.

(ZHANG Nian,ZHANG Jianfeng,YU Guiwu,et al.The TOR Test on Heavy Haul Rail of DA-Qin Railway[J].Chinese Railways,2011(12):20-22. in Chinese)

[10]RAMAN D, CHATTOPADHYAY G, SPIRIGIAN M. Research Methodology for Evaluation of Top of Rail Friction Control in Australian Heavy Haul Networks[C]//Proceedings of 10th International Heavy Haul Association Conference New Delhi. India:IHHA,2013:359-366.

[11]MATTHIAS A,THOMAS N,PER G. Comparison of TOR Lubrication Systems on the Iron Ore Line [C]// Proceedings of 2015 IHHA Conference. Perth:IHHA,2015:484-493.

[12]薛继连.朔黄重载铁路轮轨关系[M].北京:中国铁道出版社,2013.

[13]李亨利,潘树平,王爱民,等. 轮轨润滑降低重载货车轮轨磨耗作用的研究[J]. 铁道机车车辆,2012,32(2):39-41.

(LI Hengli,PAN Shuping,WANG Aimin,et al.Study on the Influence of Lubrication on Wheel-Rail Wear of Heavy Haul Freight Car[J].Railway Locomotive & Car,2012,32(2):39-41. in Chinese)

[14]DANIEL W J T, CHEN C Y, MEEHAN P A.Modelling the Effects of Friction Modifiers on Rail Corrugation in Cornering[J].Vehicle System Dynamics, 2008,46(9):845-866.

[15]MASAO Tomeoka,NAOJI Kabe, MASUHISA Tanimoto, et al. Friction Control between Wheel and Rail by Means of on-Board Lubrication[J]. Wear,2002,253 (1/2):124-129.

[16]SANTAMARIA J, VADILLO E G, OYARZABAL O. Wheel-Rail Wear Index Prediction Considering Multiple Contact Patches[J].Wear, 2009,267 (5/6/7/8): 1100-1104.

[17]JIN Ying, MAKOTO Ishida, AKIRA Namura. Experimental Simulation and Prediction of Wear of Wheel Flange and Rail Gauge Corner[J]. Wear,2011,271(1/2):259-267.