商用车车架疲劳寿命仿真研究

孙亚龙,曾发林

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

商用车车架疲劳寿命仿真研究

孙亚龙,曾发林

(江苏大学 汽车与交通工程学院,江苏 镇江212013)

摘要:汽车车架是汽车的关键承载部件,易发生疲劳破坏。首先建立了商用车车架有限元模型并进行模态分析,得到车架的模态中性文件。以车架为柔性体装配成整车刚柔耦合模型;然后以谐波叠加法为基础,在Matlab中编程重构了标准随机路面;用随机路面激励进行整车动力学仿真,并用整车平顺性试验数据对仿真模型进行了验证;用模态应力恢复方法在MSC.fatigue中进行疲劳分析得到车架的疲劳寿命结果及损伤位置。结果表明:此方法能在设计阶段快速有效地预测零部件疲劳寿命,为汽车耐久性设计和试验提供依据。

关键词:商用车车架;刚柔耦合;路面重构;疲劳寿命

疲劳耐久性是汽车的主要性能指标之一。汽车中大部分零部件的失效模式都表现为疲劳破坏。现有的疲劳寿命获取方法有试验法、半试验法、CAE法等[1-3]。试验法即用实车进行耐久性试验,直到出现疲劳破坏。试验法准确性好,但周期长、费用高。半试验法即用实车在普通路面和各种强化路面行驶,采集用以疲劳分析的载荷时间历程信号,整理出疲劳载荷谱,进而用来对零部件进行疲劳分析。CAE法借助虚拟样机技术,以仿真得到的载荷谱为基础,结合有限元和疲劳分析理论进行零部件的疲劳寿命预测,具有周期短、效率高、费用低的特点[4]。

本文以商用车的重要承载结构件——车架为研究对象,运用模态应力恢复方法进行车架的疲劳寿命预测,以便在商用车设计开发初期对其车架进行疲劳分析,为汽车后续的耐久性设计和试验提供依据。

1模态应力恢复理论及车架疲劳分析流程

1.1基于模态分析的柔性体动力学求解

在ADAMS中,柔性体的弹性用模态表达,柔性体的弹性位移表示为模态矢量和模态坐标的线性组合[5]。

定义q为广义坐标下柔性体模型上任意一点的坐标:

(1)

式中:x,y,z为局部坐标系在总体坐标系中的位置;ψ,θ,φ为局部坐标系在总体坐标系中的欧拉角;ξi为柔性体的第i阶模态位移;R,Ψ为两坐标系中坐标的矢量表达;Φ为ξi的矢量表达,即模态位移矢量。

模型的动力学方程拉格朗日表达式为:

(2)

式中:K,M为刚度矩阵和质量矩阵;C为柔体的阻尼矩阵;G为重力;λ为约束方程Ω的拉格朗日乘子;Q为广义力矩阵。

对拉格朗日方程表示的多体动力学方程求解,可解得q,进而由式(1)可解得模态位移矢量Φ及各阶ξi。

1.2模态应力恢复

利用有限元模型分析得到第i阶固有圆频率ωi和模态阵型矢量φi,结合动力学仿真得到模态位移矢量Φ及各阶模态位移ξi,就可以计算得到柔性体各节点的应力σ及反作用力F[6]。

模态应力

(3)

式中:σ为节点的应力;Eσ为模态应力矩阵,与材料特性有关,由有限元模型决定。

反作用力

(4)

式中:ω为模态圆频率,为ξi的矢量表达;U为节点位移,基于φi和Φ进行定义。

由式(3)、(4)即可得到节点应力σ与F的历程。σ与F即为零部件疲劳分析必须的载荷历程。

1.3车架疲劳分析流程图

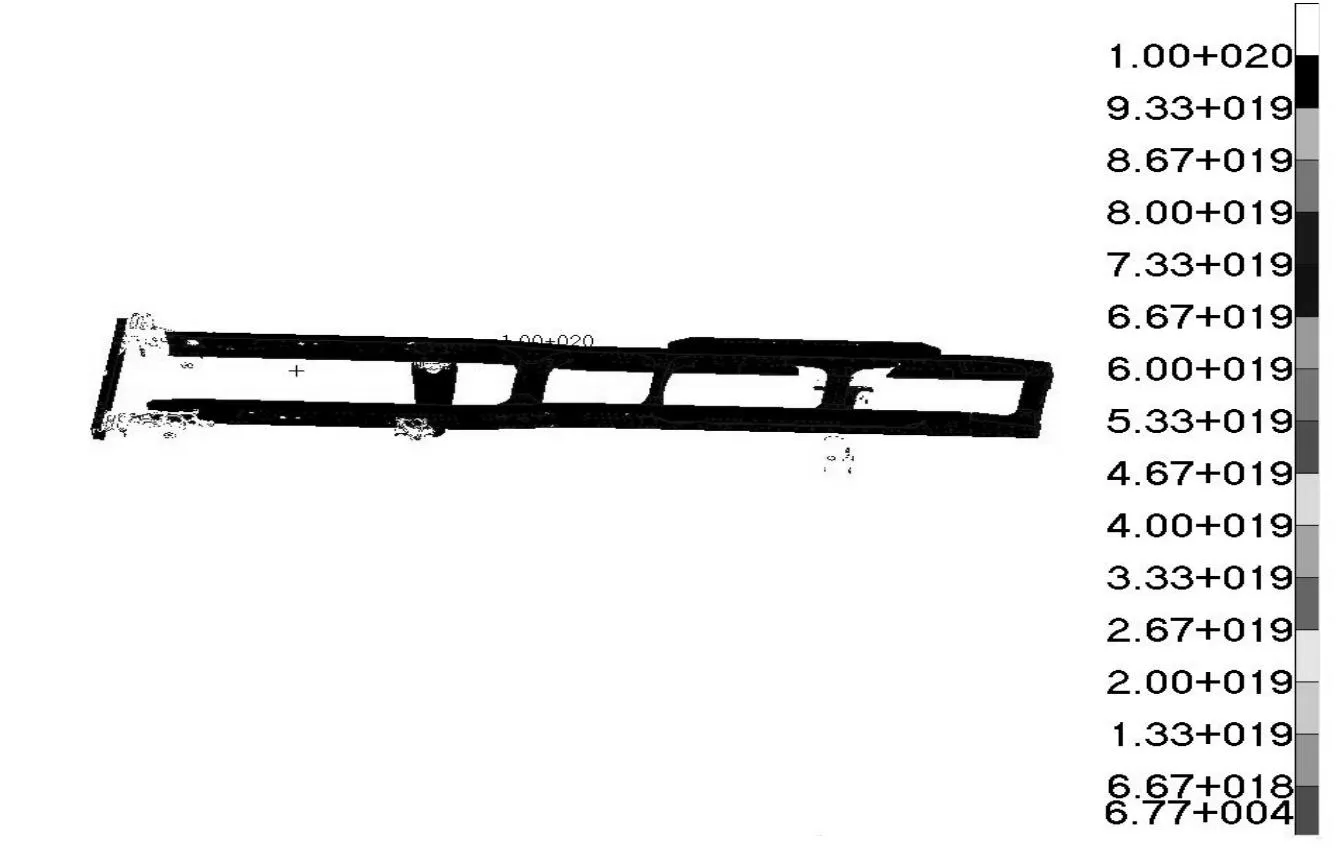

图1为本文应用模态应力方法计算车架疲劳寿命的流程。

图1 车架疲劳寿命分析流程

2车架模态分析及整车刚柔耦合模型的建立

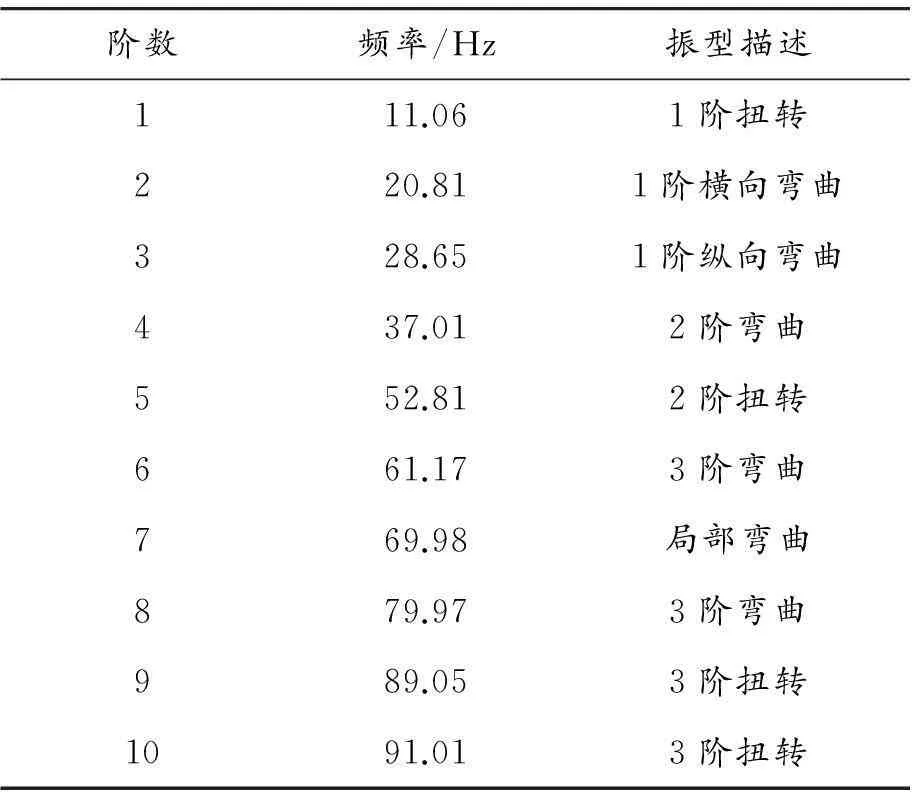

2.1车架有限元模型的建立及模态中性文件生成

在Patran中对车架进行前处理及网格剖分。车架各个横梁及纵梁均采用壳(shell)单元划分,吊耳支架及平衡梁支架采用四面体(solid)划分。螺栓连接采用刚性单元(rbe2)模拟。由于在整车装配时,车架与其他部分的连接点不在车架本体上,因此需要确定外连接点与驾驶室、发动机、悬架等的连接。根据整车实际连接情况,确定了34个外连接点,并将外连接点与车架的附近节点通过多点连接方式刚性连接起来。

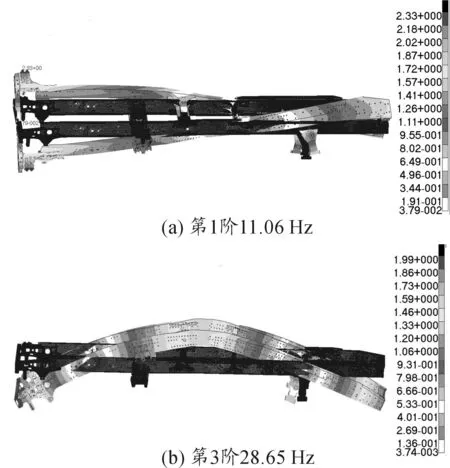

为了确保柔性体的模态阵型结构变化与多体动力学分析中承受载荷作用的节点相一致,在Patran中采用模态综合分析方法(craig-bampton)进行模态分析并计算生成模态中性文件[7]。计算时将34个外连接点确定为边界点(interface node),并忽略约束条件和外部载荷,以Nastran为求解器,采用Block Lanczos法进行模态分析。Block Lanczons法采用稀疏矩阵方程求解器,适用于中大型模型,速度快并且准确率高[8]。计算得到的模态中性文件(.mnf)和有限元分析结果(.op2)将用于ADAMS的整车装配和后续的疲劳分析[9]。图2为部分阶数的模态计算结果。表1列出去除刚体模态的前10阶模态频率及振型。

图2 部分阶数的Nastran模态分析结果

2.2整车刚柔耦合模型的建立

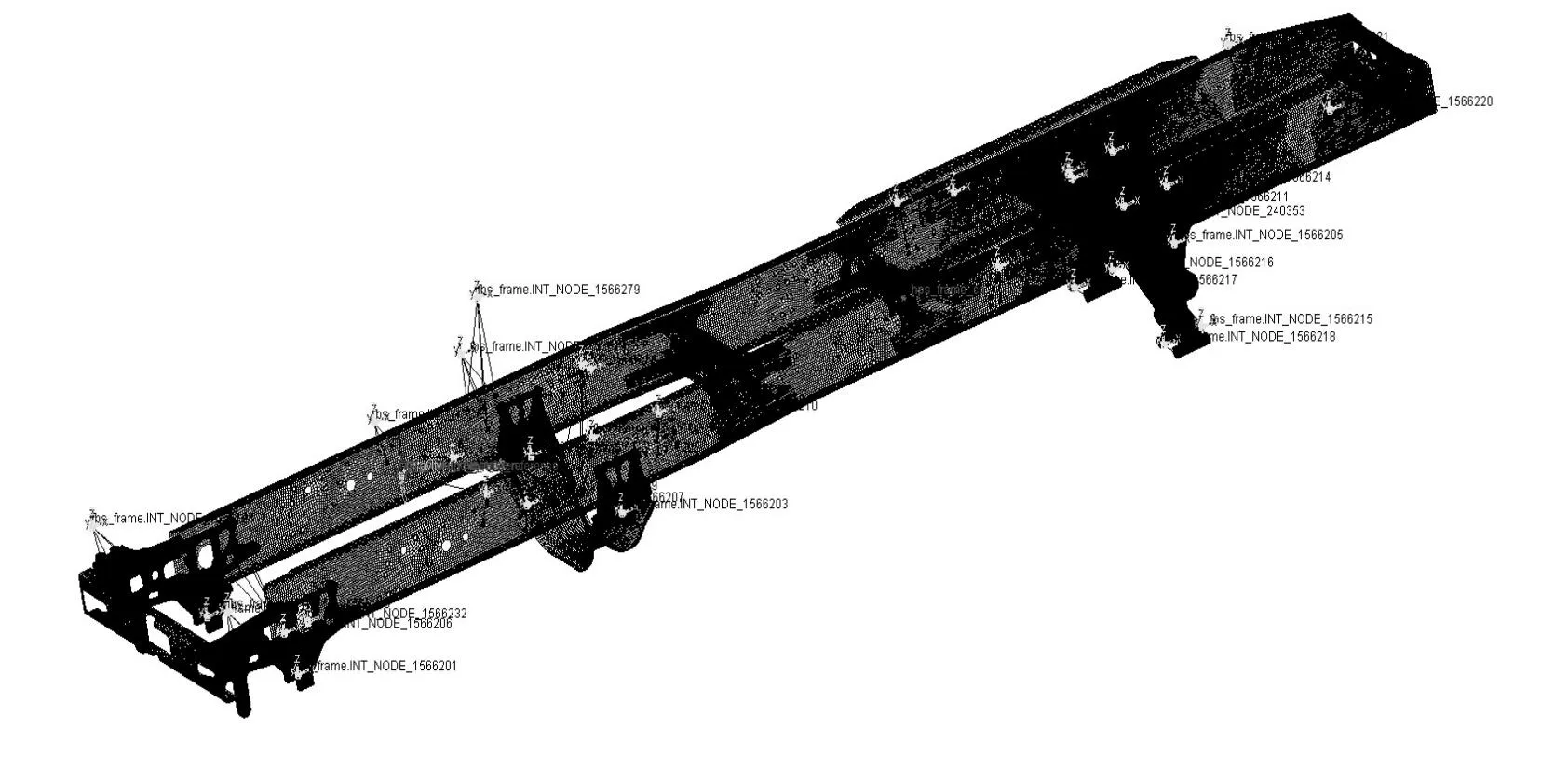

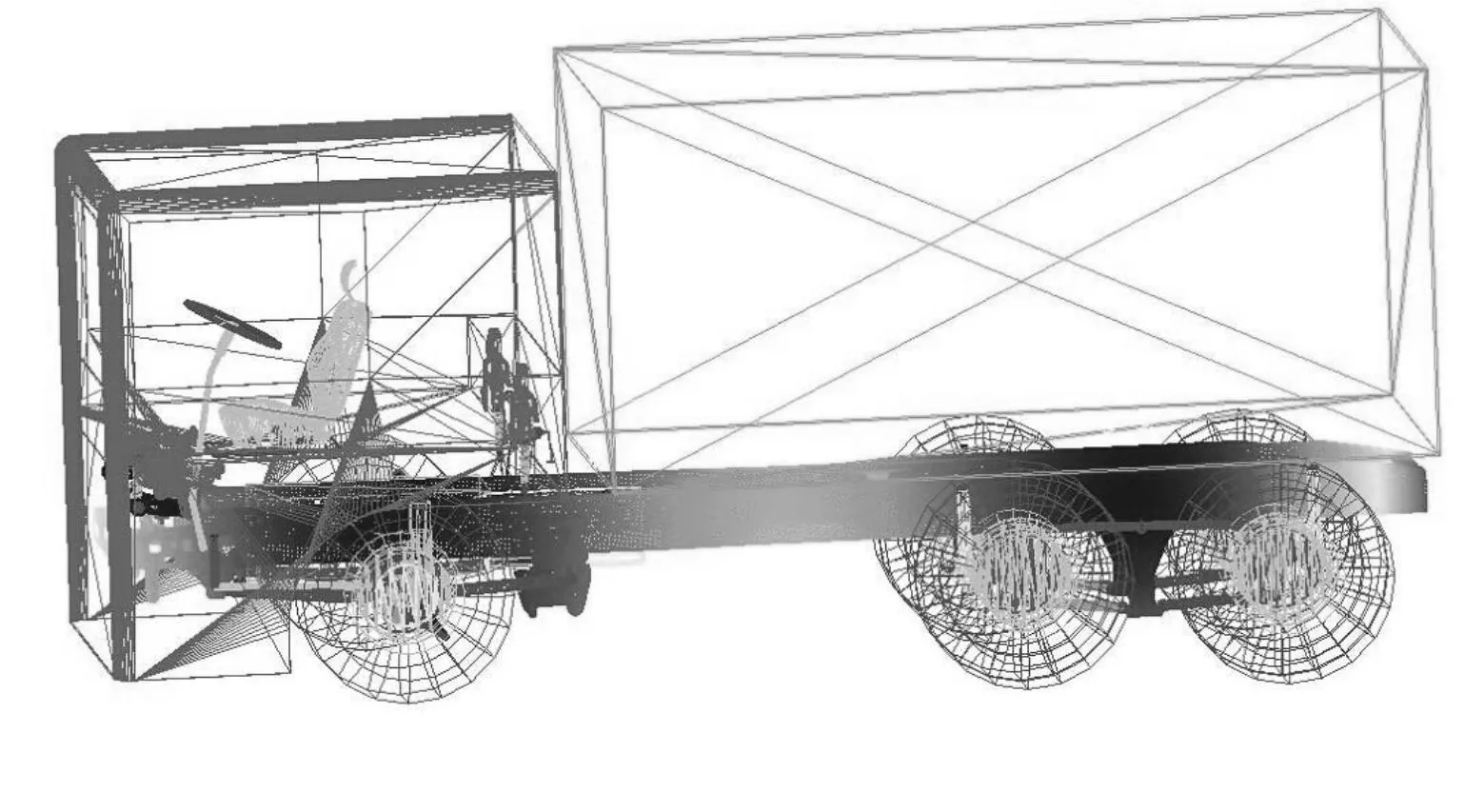

本商用车的刚性子系统包括前、后悬架,驾驶室和座椅,前、后钢板弹簧,动力总成,转向系,制动系,货箱,车轮子系统。对于模型中较为重要的部分——轮胎模型,本文根据现有轮胎模型的优缺点,综合建模和仿真的难度,选用PAC2002轮胎模型。采用仿真速度快且具有相当精度的三连杆法进行钢板弹簧的建模。

表1 车架前10阶模态频率及模态振型

将车架模态中性文件导入ADAMS/car中,计算得到的车架模态模型自由度较多,高阶模态对仿真结果影响很小但运算量很大。通过检视模态振型并对模态进行取舍,选取能代表模型主要变形模式的模态。本文选取除去刚体模态的前15阶频率为有效频率。由于部分约束和力不能直接加在柔性体的节点上,因此在每个连接点位置建立哑物体(interface part),用以和其他部分交换信息[10]。哑物体是质量、惯性信息都为零(或接近零)的物体。按照ADAMS/car模板化建模方法,根据整车拓扑结构,首先建立整车各个子模板和子系统,并依次建立整车每个子模板与车架的约束关系和通讯器,最后得到柔性车架子模板和整车刚柔耦合模型,如图3、4所示。

图3 柔性车架子模板

图4 整车刚柔耦合模型

3标准随机路面的重构

3.1路面等级分析

GB7031—2005《机械振动道路路面谱测量数据报告》明确规定了按照路面功率谱的路面不平度8级分类标准,即A~H级。推荐的路面功率谱密度可以表示为

(5)

式中:n为空间频率(m-1);n0=0.1 m-1为参考空间频率;Gq(n0)为参考空间频率n0下的路面功率谱密度,即路面不平度系数;ω为频率指数,决定了路面功率谱密度的频率结构[11]。

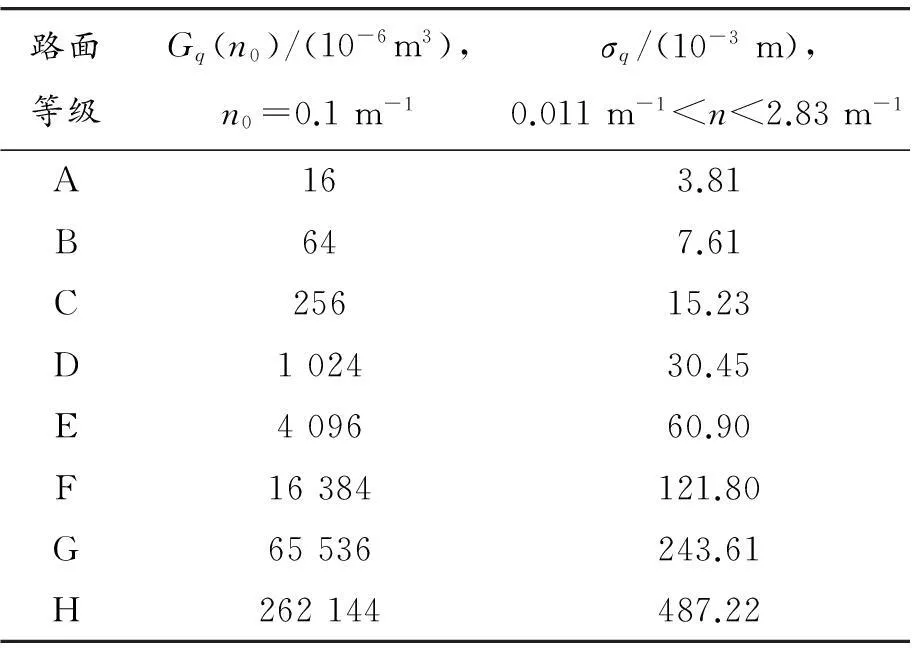

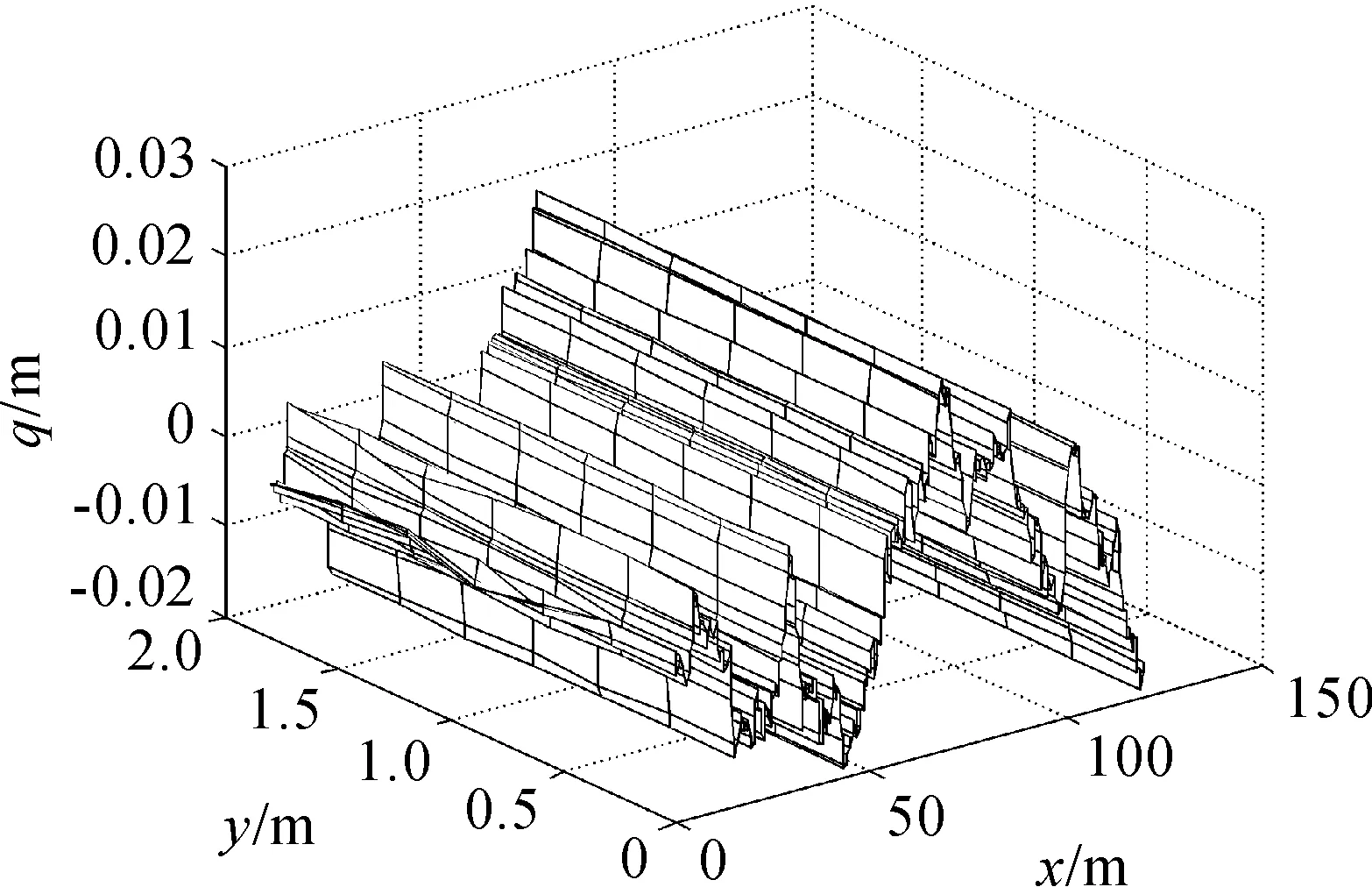

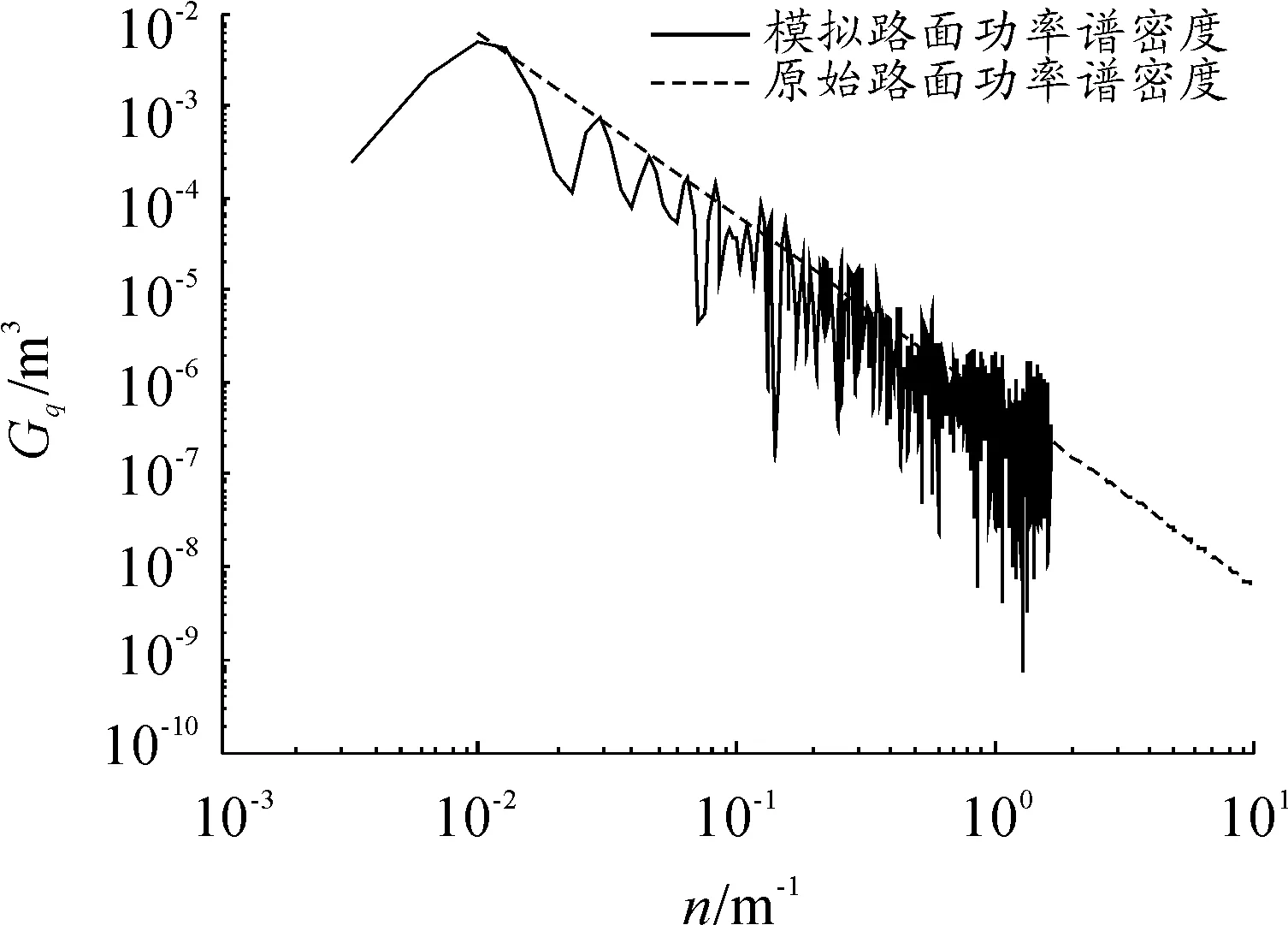

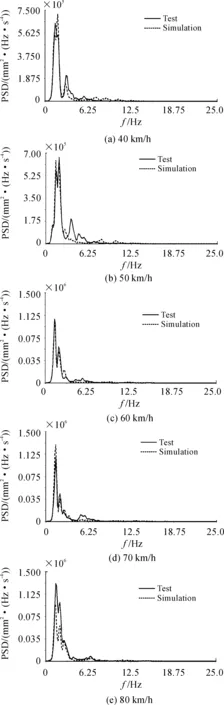

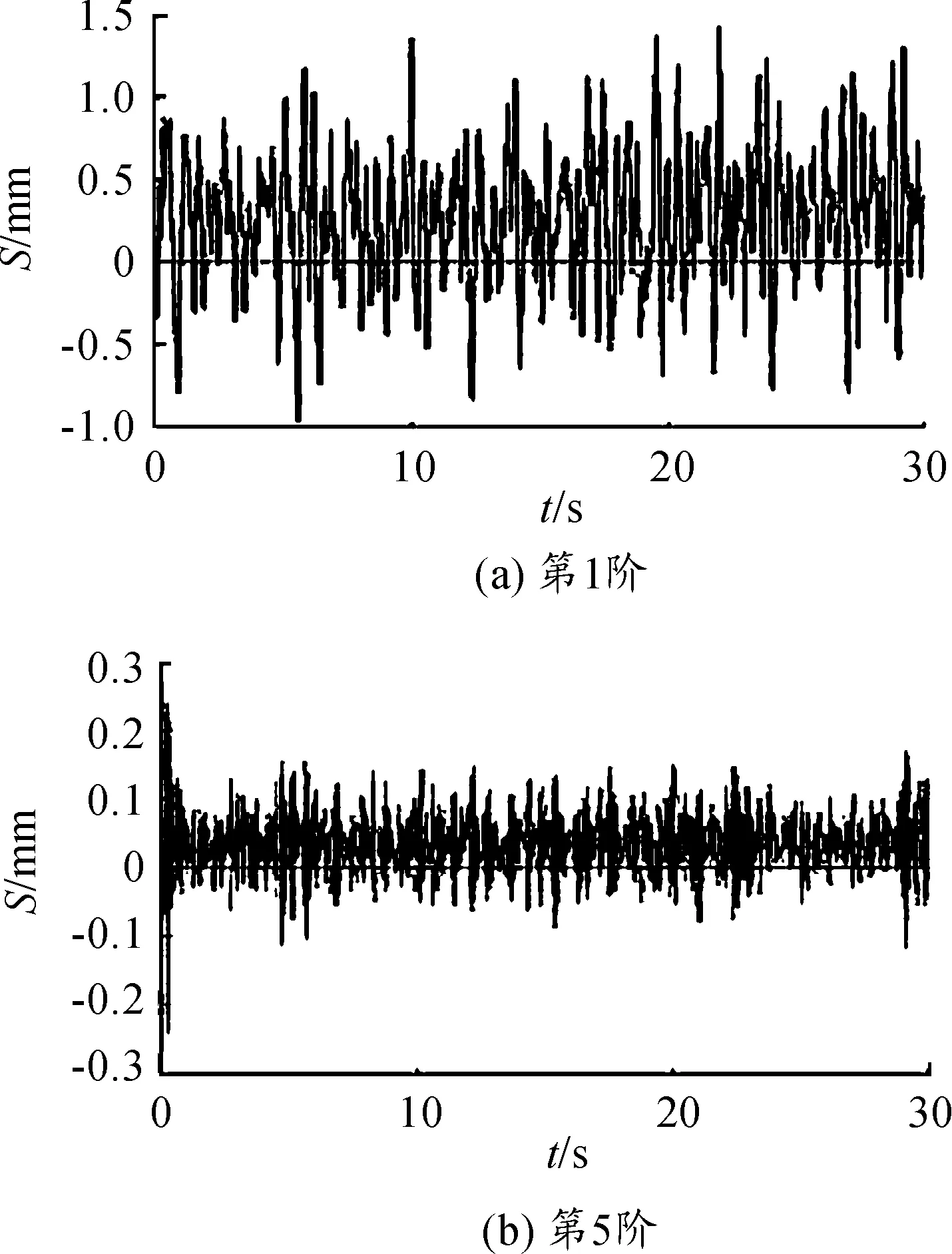

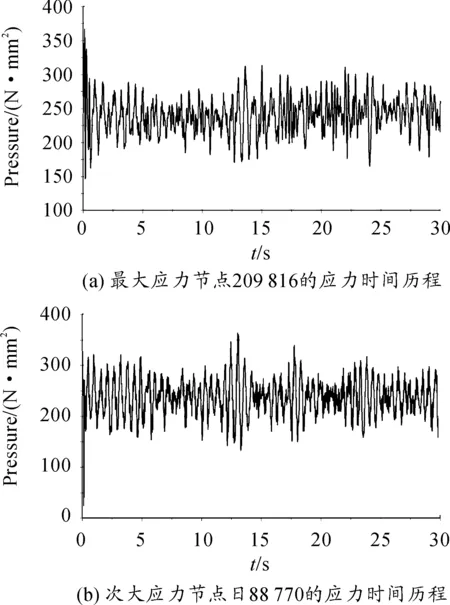

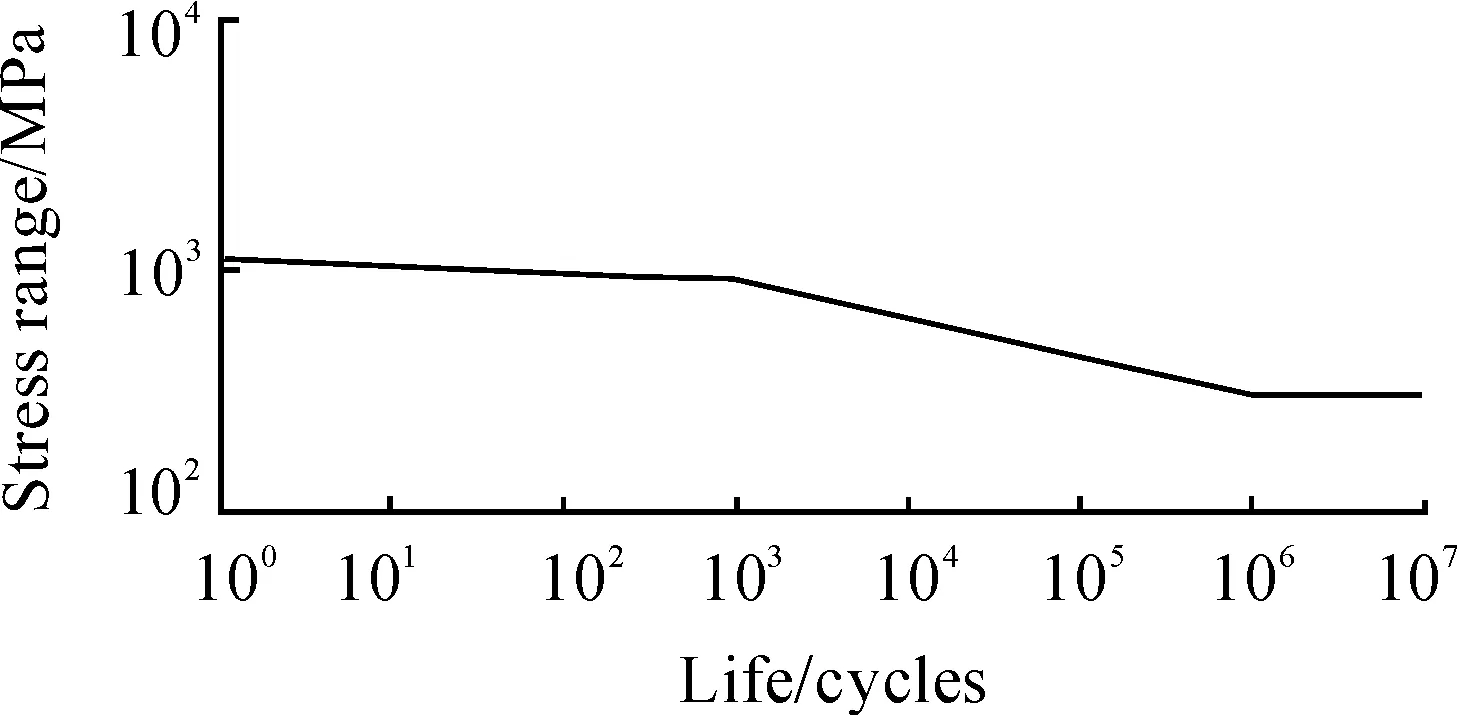

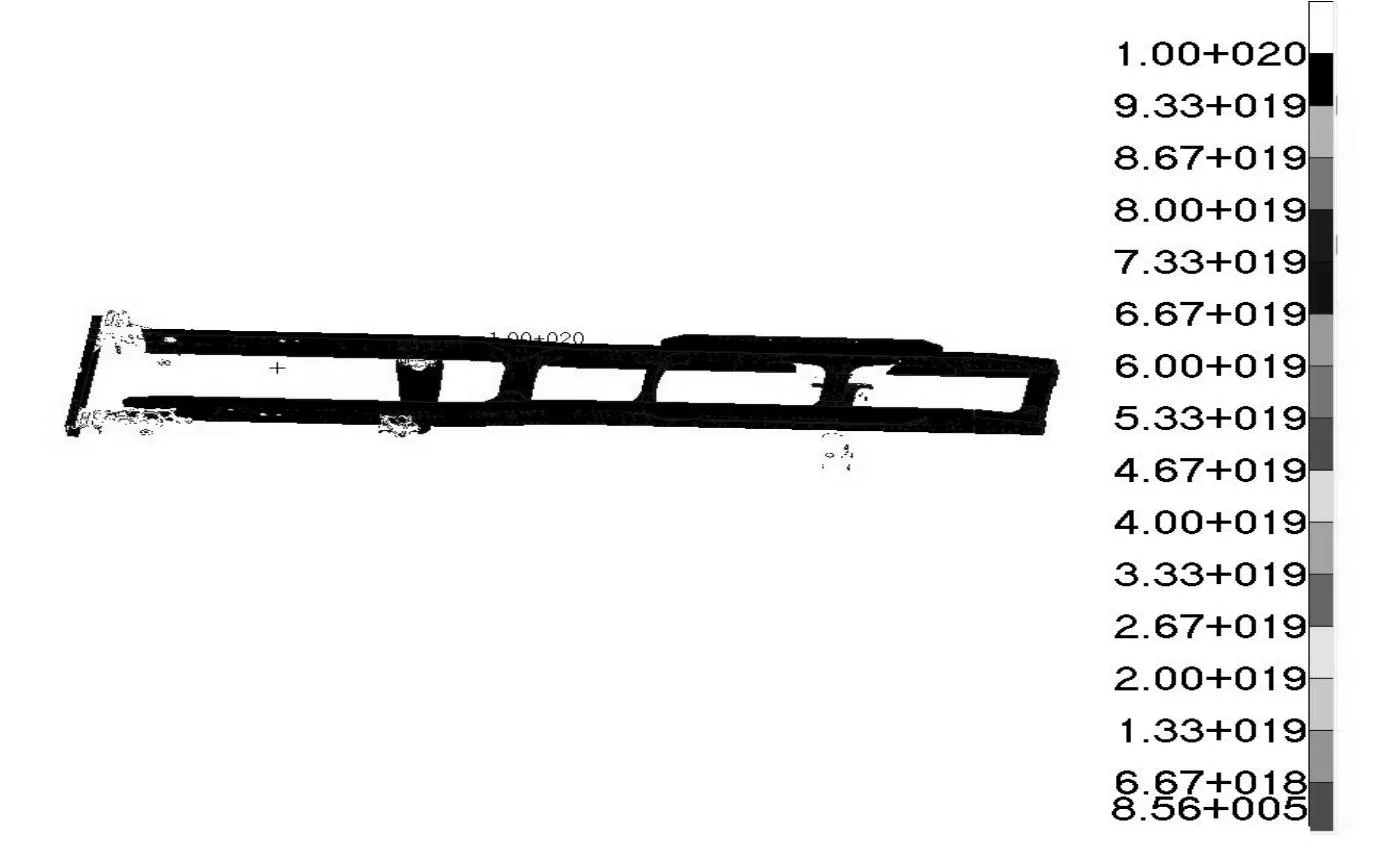

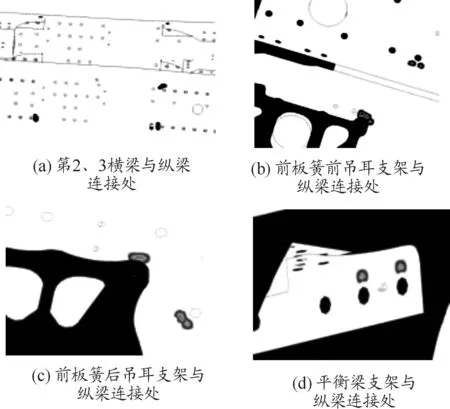

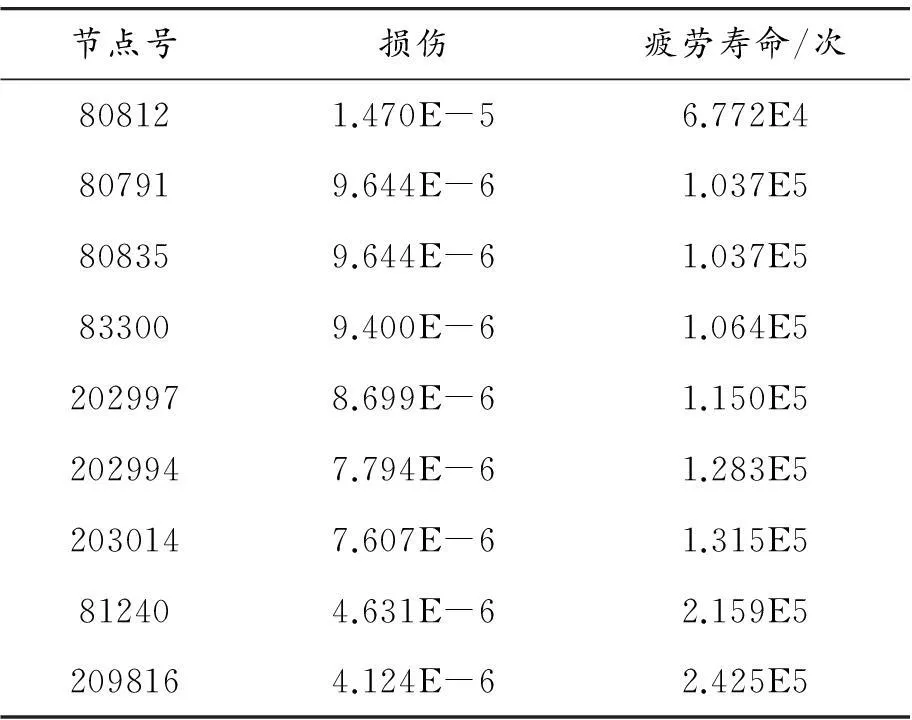

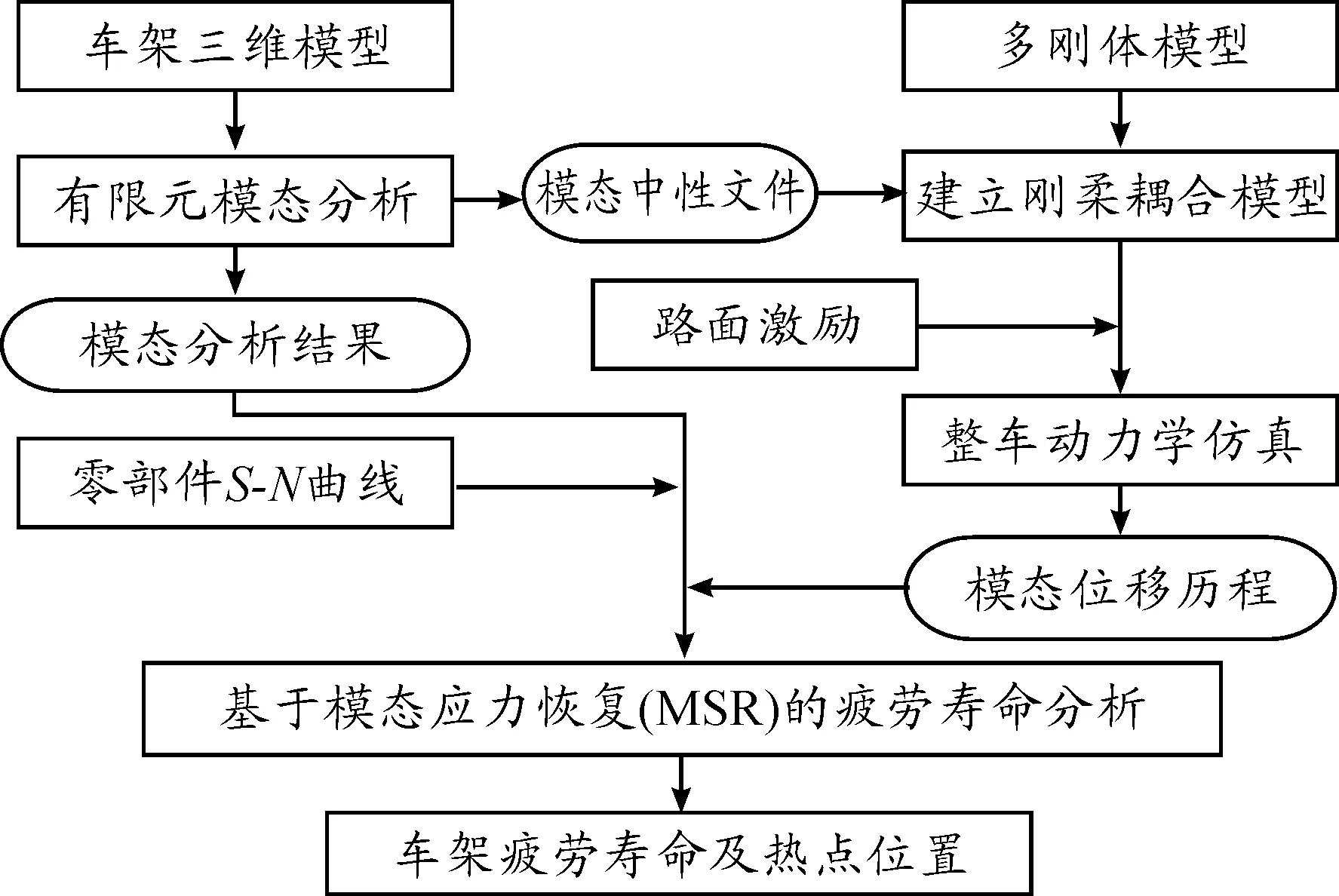

表2列出各级路面不平度系数Gq(n0)的几何平均值,同时列出路面不平度在0.011 m-1 表2 路面不平度8级分类标准 3.2基于随机谐波叠加法的路面重构 随机谐波叠加法是一种离散化数值模拟路面的方法,其基本思想是利用大量具有随机相位的三角函数(正余弦)之和来表示路面不平度。随机信号可以通过傅里叶变换表示为一系列具有不同幅值和频率的简谐波之和,具有严密的理论基础和明确的数学意义。 (6) 根据积分的定义,将积分区间(n1,n2)离散为n份,则 (7) 式中nmid-i(i=1,2,3,…)为每个小区间的中心频率。 将各个小区间的正弦函数叠加起来,就可以得到随机路面不平度激励的时域模型: (8) 式中θi为[0,2π]均匀分布的相互独立的随机变量。 汽车在实际路面上行驶时路面纵向和横向高度是不一样的。将由式(8)表示的路面不平度随x变化的二维路面模型转化为三维路面模型。设x,y为空间点的纵向坐标和横向坐标,则式(8)可表示为 (9) 式中αk为[0,1]之间的随机数。 根据式(9),利用Matlab得到任意等级路面不平度的空间分布,并保存成ADAMS方便调用的.rdf格式。图5为B级路面中长度为120 m、宽度为2 m的路面不平度。 对仿真得到的路面不平度进行功率谱密度的计算。图6为B级路面仿真模拟产生的路面不平度功率谱密度与原始谱功率谱密度的对比曲线。原始谱是国标给定的B级路面功率谱密度,模拟谱是由仿真模拟产生的路面不平度信号进行FFT变换得到的的功率谱密度曲线。 图5 B级路面不平度 图6 B级路面谱的验证 由图6可以看出:仿真算法生成的三维路面谱模型较好地模拟了实际路面不平度,可以满足对车辆的随机路面加载。 4整车动力学仿真及模型验证 4.1实车平顺性道路试验 按照GB/T4970—2009《汽车平顺性试验方法》在定远汽车试验场进行试验。试验仪器主要有LMS公司的LMS.SCADASIII数据采集仪和PCB公司的ICP加速度传感器。样车在满载情况下分别以40,50,60,70,80 km/h的车速在试验场性能路面(对应B级路面)匀速行驶一段距离,并采集座椅椅垫上方、座椅靠背、脚背地板上3个方向的振动加速度信号。 4.2仿真模型平顺性试验及验证 在ADAMS/car中,调整货箱质量,使其满足车辆满载时前轴轴荷为6 500 kg,中后轴轴荷之和为17 000 kg。驱动建立的刚柔耦合整车模型分别以40,50,60,70,80 km/h速度在重构的B级路面匀速行驶一段时间,测量座椅坐垫上方、座椅靠背、脚背地板上3个方向的加速度信号。图7 列出仿真和实车试验各个车速下座椅坐垫上方垂向加速度功率谱密度(PSD)曲线对比。对比仿真和试验数据,功率谱密度主要集中在10 Hz以下,仿真和试验功率谱密度的峰值频率基本一致,并且峰值相接近。由此,可以判断建立的整车刚柔耦合仿真模型基本正确。 图7 B级路面不同车速仿真和试验加速度 5车架疲劳寿命分析 5.1车架载荷时间历程的获取 调用ADAMS/durability模块,将本文4.2节仿真得到的车架模态位移时间历程数据导入MSC.fatigue中。图8是车辆在B级路面以60 km/h行驶30 s时车架柔性体文件中记录的部分模态位移时间历程。由本文1.1节可知,模态位移是一个无单位的标量。 5.2车架疲劳寿命分析 一般把循环次数超过10 000次的疲劳认为是高周疲劳,车架的疲劳属于高周疲劳。在MSC.fatigue中选择适用于高周疲劳的全寿命名义应力(S-N)。该法使用雨流计数法和Miner线性累积损伤理论进行全寿命分析[12-20]。计算时,采用Goodman法对平均应力进行修正。 图8 部分阶数模态位移时间历程 根据模态应力恢复理论,可以得到车架每个节点的应力时间历程。图9为车架单次仿真最大和次大节点的应力时间历程。仿真得到的应力时间历程即为零部件疲劳分析必须的载荷历程。 车架材料的疲劳特性是影响疲劳分析的重要因素。在MSC.fatigue中,采用幂指数来拟合双对数坐标下的S-N曲线。 S=SRI(N)b (10) 式中:S为名义应力;SRI表示S-N曲线延长线与纵轴交点的纵坐标值。该车车架材料为16Mn,强度极限(UTS)为550 MPa,弹性模量E=2.1×105MPa。车架材料的S-N曲线如图10所示。 图9 某些节点的应力时间历程 图10 车架材料S-N曲线 计算时,将模态应力结果和模态位移时间历程文件一一对应,存活率设为99%,求得车架在B级路面以60 km/h速度匀速行驶时的疲劳寿命云图,如图11所示。 从图11可以看出:车架的最大伤害点为节点80812,位于车架第2横梁与纵梁的螺栓连接处。车架的最小寿命为8.56×105次循环。由于是以60 km/h的速度仿真,每循环0.5 km,折合成里程数为42.8万km,而一般商用车规定的报废年限为40万km以上。值得注意的是,此时车架的伤害点只有节点80812一个,其余均为无限寿命。 图11 B级路面车架疲劳寿命云图 同样地,可以计算得到车架以60 km/h在D级路面行驶30 s时的疲劳寿命云图,如图12所示。 图12 D级路面车架疲劳寿命云图 汽车在D级路面以60 km/h直线行驶时,车架的最小寿命点仍然为节点80812,最小寿命为67 700次。对比B级路面,最小寿命下降了12.6倍,此时车架的其他疲劳损伤区域如图13所示。 图13 车架疲劳损伤区域 表3列出在车架在D级路面上损伤最大的10个节点的疲劳寿命计算结果。 表3 车架损伤较大点的疲劳寿命计算结果 由以上疲劳损伤计算结果可以看出:车架的疲劳寿命基本达到要求,车架的疲劳损伤点主要分布在第2、3横梁与车架纵梁的连接处,吊耳支架与车架纵梁的连接处,平衡梁支架与车架的螺栓连接处。在进行后续耐久性设计时应引起注意。 6结束语 基于模态应力恢复方法,充分利用车架的模态分析结果及车架的动载荷,相比静态和准静态方法能更准确地计算车架的疲劳寿命。 在ADAMS/car中建立了商用车整车刚柔耦合模型,重构了ADAMS方便调用的随机路面,并且将平顺性仿真与之后的实车平顺性试验做了对比,验证了模型的正确性。通过虚拟试验,能快速、准确地获得车架的载荷时间历程。 在整车设计初期即可在虚拟环境中完成车架的疲劳寿命预测工作,对后续的车辆耐久性设计及试验具有重要指导意义。 参考文献: [1]曾晶晶,卜继玲, 刘羽.某型汽车推力杆结构与疲劳性能分析[J].客车技术与研究,2011(4):14-16,27. [2]周冬海,王良模,董义,等.某汽车变速器结合齿圈的改进设计与疲劳分析[J].重庆理工大学学报(自然科学版),2014,28(8):18-21. [3]高东明, 王德成,王光辉,等.草地切根机切刀的疲劳寿命分析[J].江苏大学学报(自然科学版),2012(3):283-287. [4]钱立军,吴道俊,祝安定,等.基于模态应力恢复的车架疲劳寿命计算研究[J].中国机械工程,2011,22(7):780-784. [5]蒋国平,周孔亢.旅行车独特悬架系统的运动特性[J].机械工程学报,2008,44(4):217-220. [6]孙宏祝,丛楠,尚建中.基于模态应力恢复的汽车零部件虚拟疲劳试验方法[J].汽车工程,2007,29(4):247-278. [7]王鑫.车架柔性对重型载货汽车操纵稳定性、平顺性影响的仿真分析[D].长春:吉林大学,2012. [8]马爱军,周传月,王旭.Patran和Nastran有限元分析专业教程[M],北京:清华大学出版社,2005. [9]王国军.Msc.Fatigue疲劳分析实例指导教程[M].北京:机械工业出版社,2009. [10]赵希芳.ADAMS中的柔性体分析研究[J].电子机械工程,2006,22(3):62-64. [11]GB/T7031—2005,机械振动道路路面谱测量数据报告[S]. [12]YUNG-LI LEE,JWO PAN,RICHARD HATHAWAY,et al.Fatigue Testing and Analysis,Theory-and Practice[M].Oxford:Butterworth-Heinemann,2004. [13]冯飞飞,沙云东,朱林.揭晓博基于改进雨流法的复合材料薄壁结构随机声疲劳寿命估算[J].沈阳航空航天大学学报,2015(1):6-13. [14]李晓杰.实测载荷谱预处理及雨流统计分析[J].轻型汽车技术,2014(Z4):27-31. [15]武文超,方毅博,宁倩,等.基于雨流法的汽车底盘件疲劳耐久试验方法研究[J].汽车技术,2013 (12):46-60. [16]徐宜,刘云鹏,卜树峰.基于雨流法的机械疲劳分析[J].车辆与动力技术 2008(03):11-14. [17]赵晓鹏,冯树兴,张强,等.越野汽车试验场载荷信号的采集及预处理技术[J].汽车技术,2010(9):38-41. [18] 高云凯,钟大伟,方剑光.车身载荷位移反求法中道路行驶载荷的采集及处理[J].汽车技术,2012(9):34-38. [19]周俊,童小燕.雨流计数的快速实现方法[J].科学技术与工程,2008(13):3544-3549. [20]祝安定,刘康,陈金赟,等.基于雨流计数的汽车试验场路面强化关系研究[J].合肥工业大学学报(自然科学版),2013(12):1418-1421. (责任编辑刘舸) Study on Simulation of Commercial Vehicle Frame Fatigue Life SUN Ya-Long, ZENG Fa-Lin (School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang 212013, China) Abstract:The vehicle frame is car’s key bearing part and prone to cause fatigue failure. First, we established the finite element model of commercial vehicle and modal analysis and got the modal neutral file frame. Flexible frame were assembled into the vehicle rigid-flexible coupling model. Then based on the harmonic superposition method, we reconstructed the standard random road in programming Matlab. We had vehicle dynamics simulation with random road excitation and verified the validity of the simulation model and vehicle ride comfort test data. The results of fatigue life of the frame and the damage location in MSC.fatigue were obtained by using modal stress recovery method for fatigue analysis. The results show that this method can predict the fatigue life of fast and effective components in design stage and can provide the basis for the vehicle durability design and test. Key words:commercial vehicle frame; rigid-flexible coupling; road reconstruction; fatigue life 文章编号:1674-8425(2016)02-0029-08 中图分类号:U463.1 文献标识码:A doi:10.3969/j.issn.1674-8425(z).2016.02.006 作者简介:孙亚龙(1990—),男,江苏徐州人,硕士研究生,主要从事车辆可靠性理论及试验研究。 基金项目:江苏省普通高校研究生科研创新计划资助项目(CXLX12_0630) 收稿日期:2015-03-09 引用格式:孙亚龙,曾发林.商用车车架疲劳寿命仿真研究[J].重庆理工大学学报:自然科学版,2016(2):29-36. Citation format:SUN Ya-Long, ZENG Fa-Lin.Study on Simulation of Commercial Vehicle Frame Fatigue Life[J].Journal of Chongqing University of Technology:Natural Science,2016(2):29-36.