常压碳钢储罐锥顶负压失稳的修复

孟爱华

(南京化学工业有限公司,江苏 南京 210048)

常压碳钢储罐锥顶负压失稳的修复

孟爱华

(南京化学工业有限公司,江苏 南京 210048)

70m3物料中间罐锥顶由于外压失稳造成局部抽瘪变形,分析失稳产生原因,对储罐进行强度校核,文章提出注水加压法修复方案并对失稳部位进行了修复。

锥顶储罐;失稳修复;注水加压法

1 概况

常压碳钢立式储罐结构简单,制造、安装、维修方便,被广泛的应用于石油化工生产中原料或反应中间产物的储存。立式圆筒形储罐设计压力一般为常压或微正压,由于呼吸阀堵塞或违章操作等原因经常会造成常压储罐的负压失稳,对企业的安全和清洁生产产生隐患,影响生产的连续稳定运行。

1.1 情况介绍

2013年8月,某公司一装置的一台70m3的物料中间罐锥顶由于负压失稳造成局部抽瘪变形,由于贮存物料易燃,挥发气味特殊,易造成安全环保事故,撤出物料,停止使用此设备。

设备规格:Φ4400×5627×10,体积 70m3,设计压力常压,工作温度80°C,材质Q235-B。

1.2 工艺流程及失稳原因分析(见图1)

图1 工艺流程及失稳原因分析

苯胺等原料进入反应釜反应后,物料经溢流口进入缩合液储罐。

反应釜容积14m3,反应压力小于0.02MPa,缩合反应釜真空泵抽气量720m3/h。缩合液罐内液位不低于2000mm,罐顶表压小于1Kpa,开工时,需保持放料管充满液柱后进行正常采出。开车时由于操作失误,造成罐顶西北方向负压失稳抽瘪,上部连接管道及栏杆变形。

2 罐顶修复方案选择

罐顶修复方案一般有两种,一种是机械修复法,即将失稳部分进行切割更换或罐顶整体更换,但该储罐储存物质为苯胺、二硝基苯胺等有机化合物,不易清洗置换,易发生火灾爆炸事故且清洗产生废水也难于生化处理。另一种方法是采用注水加压修复,即利用内部充压方法将贮罐失稳的部分恢复到原始状态,该办法操作简单,费用低,但面临的最大问题是控制好压力,储罐一旦超压,整个贮罐有开裂的风险,操作中必须进行严格的计算和控制,否则易导致安全环保事故的发生。根据实际情况,经讨论笔者决定采用注水加压法修复。

3 内压法修复方案理论计算

3.1 罐底抬离基础表面升力计算

该储罐为平底,底部无地角螺栓,在加压的过程中由于内压的作用,贮罐底板有逐渐抬离基础表面的可能,需要计算罐壁底部不被抬起的最大允许内压。

式中:

Pmax—罐底板不被抬起的最大允许内压,Pa

Q—罐顶、罐壁及顶部部件、保温的质量,Kg

D—罐体内直径,m

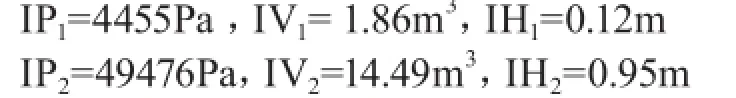

Pmax=12.5×Q/D²=12.5×6900/4.42=4455Pa

根据计算结果,在注压过程中,当罐内的压力大于4455Pa时,储罐底部将有可能逐渐抬离基础表面,引起储罐底板变形。

3.2 进行强度核算

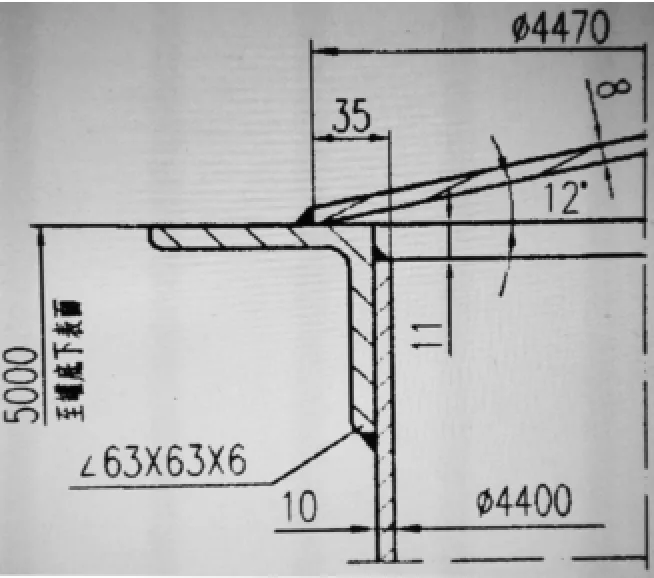

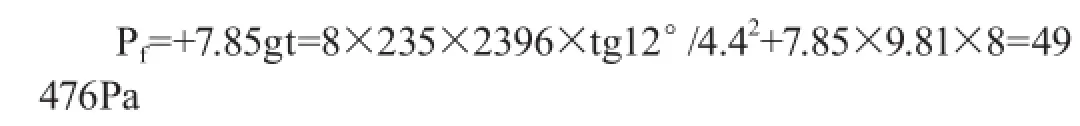

使抗压环截面的应力达到钢材屈服点时的内压,定义为破坏应力,此种罐顶结构受内压的圆筒形储罐强度最薄弱之处在于罐壁与罐顶盖的连接处,如图2所示。

图2 强度核算

式中:

Pf—破坏压力,Pa。

A—罐顶与罐壁连接处的有效面积(包边角钢截面积加上与其相连的罐壁和罐顶板各16倍范围内的截面积之和),mm2

g—重力加速度,m/s2。

t—罐顶板厚度,mm。

经计算,该罐的破坏压力为49476Pa,远大于3.1中的升力的计算,因此,在注水升压修复过程中,升压不允许超过破坏压力49476Pa,且压力超过罐底板不被抬起的最大允许内压4455Pa时密切观察罐底板的变化情况。

3.3 计算充压前的预注水量

考虑到罐体内液体介质保持一定的液位可以使罐底板受压,减少罐底板变形的可能,增加充压过程的安全性,但若注水量太多,罐顶部的气相空间较小,压力可能达不到要求,无法使变形部分恢复;预注水量太少,储罐内的贮存气体太多,加压过程中积累的能量较大,罐底板变形的可能性增大。

将罐内的预注水的高度设置为罐内高度的30%,即1.7m处进行核算,根据克拉-珀龙方程

式中:

P1—充压前罐内初始压力,为大气压力P1=101325Pa

V1—充压前罐内气相体积,当罐内液位高度为1.7m时,V1=44.15m3

P2—充压后罐内的气相压力,P2=P1+IP,Pa

V2—充压后罐内的气相体积,V2=V1-IV,

IP—充压前后罐内压力的变化值,Pa

IV—充压前后罐内气相体积变化值,

在气相压力小于罐底不被抬起的Pmax=4455Pa及破坏压力Pf=49476Pa条件下,计算如下:

由计算可知,充压过程中液位上升的最大高度仅为950mm以下,即可以使罐内的气相达到破坏的临界压力。预注水产生的静压17.22kpa,由此可知充压前预装30%的液位的高度是合理的。

4 准备工作

(1)对罐内物料进行倒罐处理,用水清洗一遍。

(2)罐内压力远程仪表量程由10KPa调整为100KPa。

(3)将储罐与外界连接的管道隔断,只保留排气管道,呼吸阀加装盲板。

(4)制定储罐修复方案,包括安全、环保应急预案,明确责任人,对参与人员进行培训,准备好无线通讯对讲机。

5 操作过程

(1)储罐周围区域设置警戒区域。

(2)DCS室安排一名人员,负责观察记录储罐压力、液位数据变化情况,二楼安排一名人员负责向储罐内注水,施工负责人等相关人员在储罐现场附近指挥操作,观察储罐的罐顶、罐底板变化情况。

(3)利用高度差,将缩合液罐内的水位注入到液位显示30%处,安装盲板封闭排气通道,防止罐内气体泄漏。

(4)向罐内缓慢加水充压,注意DCS中储罐的压力和液位的读数变化,观察罐壁、罐顶及罐底的动态。

液位由30%升到44.1%,绝压8.2KPa,液位升到52.8%,绝压才达到10.5KPa,经计算压力应为52KPa,根据计算结果判断有漏点,检查消除漏点,继续注水到液位57.9%,绝压23.2KPa,失稳部位鼓起1次,因容积的变化,绝压数值显示有少许下降。继续缓慢注水,绝压最大值27.8KPa,失稳部位又经过2次鼓起,罐顶恢复基本到位,停止加水。绝压下降为27.1KPa,液位59.03%,保压1小时后绝压为27.0KPa,未明显泄漏,通过排气管道缓慢泄压到常压,恢复管道连接,罐内水输送到废水处理装置进行处理。

每鼓起一次,液位都有所变化,分析原因为采用储罐顶雷达液位计显示液位,罐顶恢复过程中产生影响。

升压加水高度为1451.5mm,排除开始注水时气体泄漏的影响,经计算实际注水高度为625mm进行升压即可基本修复失稳部位,实际升压值低于计算破坏压力34%。

6 结语

采用注水充压的方法修复负压失稳常压储罐罐顶,时间短,费用低,操作方法简单,且能够做到安全、环保。通过加强工艺改进措施和操作,避免罐内产生负压,修复后设备使用至今,运行良好。

[1] SH3046-1992《石油化工立式圆筒形钢制焊接储罐设计规范》.

[2]潘俊.大型平底储罐失稳后的修复[J].云南化工,2015,40(6):70-71.

[3]焦振忠.常压钢制固定顶盖式储罐失稳分析及对策[J].化工劳动保,安全、健康和环境,1999(1):12.

Repair of negative pressure instability of cone top of atmospheric carbon steel tank

Meng Aihua

(Nanjing Chemical Industry Co., Ltd., Nanjing 210048, China)

Due to the instability of external pressure caused by the external pressure instability, the middle part of the cone cone of 70m3material can be used to analyze the causes of instability, and to check the strength of the tank

cone roof tank; unstable repair; water injection pressurization method

孟爱华(1967— ),男,专科,工程师;研究方向:化工设备运行管理工作。