竹炭和硅溶胶为造孔剂制备多孔碳化硅陶瓷

王子晨,郭兴忠,朱 林,杨 辉,杨新领, 郑 浦,高黎华

(1. 浙江大学材料科学与工程学院,浙江 杭州 310027;2. 台州东新密封有限公司,浙江 台州 317015)

竹炭和硅溶胶为造孔剂制备多孔碳化硅陶瓷

王子晨1,郭兴忠1,朱 林1,杨 辉1,杨新领2, 郑 浦2,高黎华2

(1. 浙江大学材料科学与工程学院,浙江 杭州 310027;2. 台州东新密封有限公司,浙江 台州 317015)

以微米碳化硅粉体为原料、氧化铝和氧化钇为烧结助剂、竹炭和硅溶胶为造孔剂,采用无压烧结技术制备碳化硅多孔陶瓷,分析了造孔剂含量对碳化硅多孔陶瓷的烧结性能、力学性能、显微结构的影响。结果表明:竹炭/硅溶胶为造孔剂时,多孔碳化硅陶瓷的相对密度随着造孔剂含量的增加而降低,线收缩率呈上升趋势,而抗弯强度则相反,陶瓷断面孔洞逐渐增加;造孔剂的加入均没有影响碳化硅陶瓷的物相组成。

碳化硅陶瓷;多孔陶瓷;竹炭和硅溶胶;造孔剂

0 引 言

多孔碳化硅陶瓷材料具有优异的性能和广泛的应用背景。因为碳化硅是强共价键化合物,在高温下仍可以保持高的共价键强度,且其具有化学惰性,所以碳化硅陶瓷具有良好的耐高温高压、耐磨耐腐蚀的性能,从而其能应用在外界条件严酷的环境中[1-3]。多孔结构的碳化硅陶瓷相比于传统碳化硅陶瓷具有密度低、比表面积大、渗透率高的特点,因此被广泛应用于高温气体净化器、熔融金属过滤器、热交换器、催化剂载体等方面,在科学技术和国民经济建设中发挥巨大应用[4-7]。

目前制备多孔碳化硅陶瓷材料的方法有有机泡沫浸制法、发泡法、添加造孔剂法、固态粒子烧结法、溶胶凝胶法等,其中添加造孔剂法是一种比较常见的方法。造孔剂分为无机和有机两类,有机造孔剂一般为一些天然纤维和高分子聚合物[8,9]。其中,竹炭是在高温、少氧条件下烧制的一种具有丰富孔道结构的天然材料,经过二次炭化和活化处理后,竹炭的比表面积可高达700 m2/g,表现出高反应活性。工业二氧化硅溶胶颗粒均匀,杂质少,比表面积较高[10-13]。竹炭和二氧化硅反应生成的气体溢出可以形成多孔结构。陈志林等[14]曾使用硅溶胶和竹炭作为造孔剂制备出碳化硅陶瓷并应用于有机污染物的吸附领域。

本文以微米碳化硅粉体为原料、氧化铝和氧化钇为烧结助剂、竹炭和硅溶胶为造孔剂,聚乙二醇(PEG)为分散剂,聚乙烯醇(PVA)为粘结剂,采用无压烧结技术制备碳化硅多孔陶瓷,分析了碳化硅多孔陶瓷的烧结性能、力学性能、显微结构特征和物相组成。

1 实 验

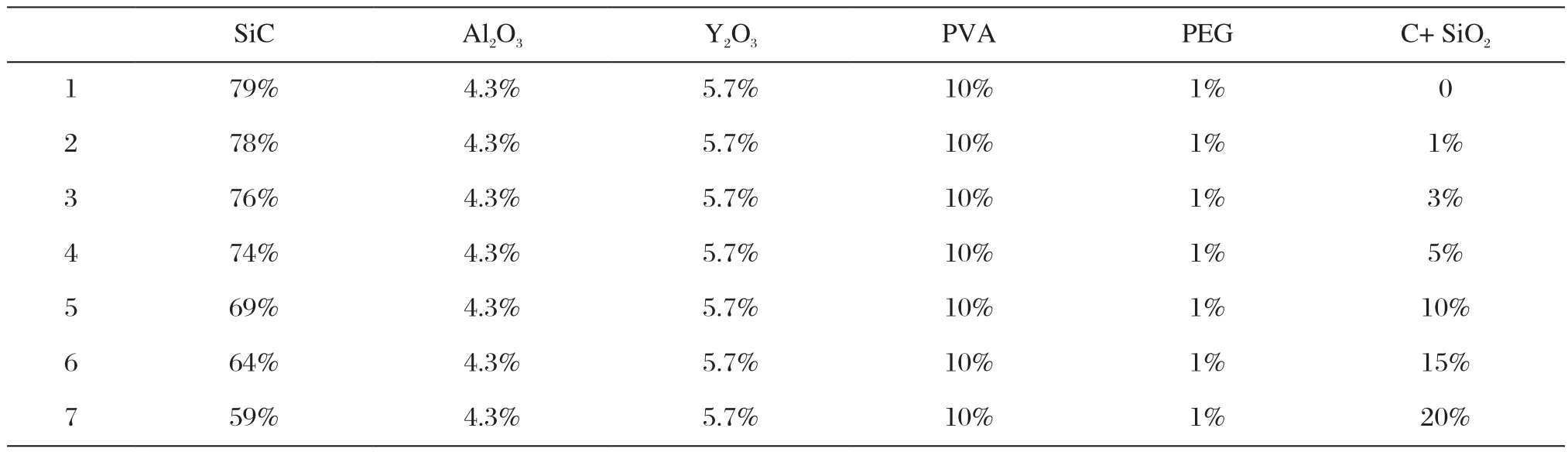

将碳化硅微粉、氧化铝、氧化钇、聚乙二醇、聚乙烯醇与不同含量的竹炭和硅溶胶与水按一定质量比混合(表1),高速搅拌1 h,通过喷雾造粒后进行压制成型,在1900 ℃、1950 ℃和1980 ℃下分别烧结1 h,烧结成碳化硅多孔陶瓷。

采用排水法测试多孔陶瓷的密度,采用烧结前后尺寸的变化,计算得到多孔陶瓷的收缩率。采用三点弯曲测试多孔陶瓷的强度。采用扫描电子显微镜(ZEISS ULTRO 55)观察碳化硅粉体的形貌。采用理学Rigaku.D/Max-RA 型X射线衍射仪对合成的碳化硅粉体试样进行分析,测试条件为:Cu-Kα射线,工作电压40 KV,工作电流80 mA,2θ范围为10-80 º,扫描速度为4 º/min,步宽为0.02 º。

2 结果与讨论

2.1 造孔剂含量对多孔陶瓷的烧结性能和力学性能的影响

在烧结过程中,竹炭和二氧化硅的总反应方程式为:

通过反应过程中产生的气体溢出来生成孔洞用以碳化硅多孔陶瓷,同时又可以生成碳化硅粉体进而烧结生成碳化硅陶瓷。图1是不同温度下竹炭和硅溶胶为造孔剂的碳化硅陶瓷的烧结性能。从图1(a)可以看出,随着造孔剂含量的增加,碳化硅多孔陶瓷的密度呈下降的趋势。对于在1950 ℃烧结的碳化硅多孔陶瓷,不加造孔剂时相对密度为3.22 g/cm3;当造孔剂含量逐渐增加到20%时,碳化硅多孔陶瓷的相对密度降低到2.88 g/cm3。这说明造孔剂的加入产生了明显的造孔效果,烧结体内部的多孔结构表现为相对密度的降低。相对于1900 ℃和1980 ℃烧结的碳化硅多孔陶瓷,1950 ℃下烧结得到的材料的相对密度最高。这是由于在1980 ℃时,烧结温度偏高,产生过烧现象。在1900 ℃时,烧结温度偏低,碳化硅多孔陶瓷烧结不完全,导致相对密度偏低。

表1 竹炭和硅溶胶为造孔剂的多孔碳化硅陶瓷的配方设计Tab.1 Composition of SiC ceramic with bamboo charcoal and silica sol as pore-forming agents

图1 不同温度下竹炭和硅溶胶为造孔剂的碳化硅陶瓷的烧结性能Fig.1 Sintering properties of SiC ceramic with bamboo charcoal and silica as sol pore-forming agents at different temperatures

从图1(b)可以看出,对于在1950 ℃烧结的碳化硅多孔陶瓷,当造孔剂含量为1%时,碳化硅多孔陶瓷的线收缩率最低为18.34%,随着造孔剂含量继续增加,碳化硅多孔陶瓷的线收缩率逐渐增高,当造孔剂含量为20%时,线收缩率达到21.83%。这种变化规律可以解释为当造孔剂含量较少,竹炭和硅溶胶反应生成的碳化硅聚集在气孔周围,对陶瓷的收缩起到一定的抑制作用;当造孔剂含量明显增多时,其反应产生的气体过多,导致孔结构增多,陶瓷骨架的收缩作用力远远大于气孔周围碳化硅产生的抑制作用力,从而产生较大程度的线收缩率。在1900 ℃、1950 ℃和1980 ℃不同温度烧结时,1950 ℃烧结时线收缩率最大,说明陶瓷的烧结性能最好。

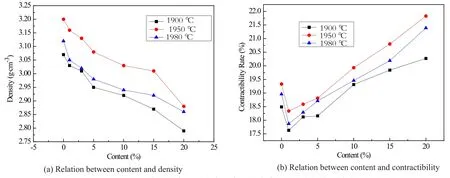

图2 不同温度下竹炭和硅溶胶为造孔剂的碳化硅陶瓷的抗弯强度Fig.2 Bending strength of SiC ceramic with bamboo charcoal and silica sol as pore-forming agents at different temperatures

图3 不同温度下添加不同含量的竹炭和碳化硅造孔剂的碳化硅陶瓷断面SEM图Fig.3 SEM photos of fracture surfaces of SiC ceramics with different amount of bamboo charcoal and silica sol as pore-forming agents at different temperatures: (a), (b) and (C) sintered at 1900°C with 0, 10% and 20% pore-forming agent; (d), (e) and (f) sintered at 1950°C with 0, 10% and 20% pore-forming agent; (g), (h) and (i) sintered at 1980°C with 0, 10% and 20% pore-forming agent

图2是加入不同含量造孔剂的碳化硅多孔陶瓷在1900 ℃,1950 ℃,1980 ℃三个温度下的抗弯强度图。未加造孔剂时,碳化硅陶瓷的抗弯强度是最高的;随着造孔剂的加入,碳化硅陶瓷体内孔结构越多,骨架承受外界作用力的能力越差。在1950 ℃烧结的碳化硅多孔陶瓷抗弯强度高于其他温度烧结的材料。

2.2 多孔碳化硅陶瓷的显微结构

图3是在1900 ℃、1950 ℃、1980 ℃温度下添加不同含量竹炭和硅溶胶造孔剂的多孔碳化硅陶瓷的SEM图。随着造孔剂含量的增加,碳化硅陶瓷体内孔洞数量也逐渐增加,同时孔洞的大小也呈增大的趋势。在1950 ℃烧结样品的SEM图中,碳化硅陶瓷明显更加致密,这与之前较高的相对密度相吻合。而1900 ℃和1980 ℃烧结的样品孔洞更大,数量也较多。但总体来说,通过竹炭和硅溶胶反应产生的孔洞分布不是很均匀且孔径不一。

2.3 多孔碳化硅陶瓷的物相分析

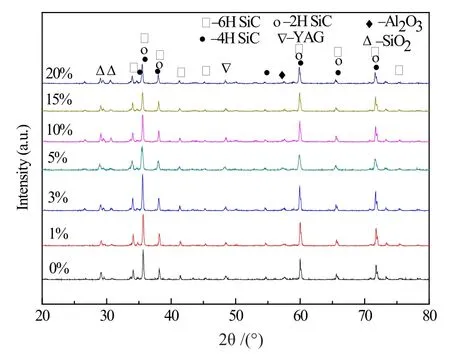

图4是在1950 ℃不同造孔剂含量下碳化硅多孔陶瓷的XRD图谱(1900 ℃和1980 ℃的XRD图谱与之相似)。可以看出多孔碳化硅陶瓷主要物相有6H-SiC,4H-SiC, 2H-SiC,也有钇铝石榴石(YAG),Al2O3,SiO2等杂相存在。钇铝石榴石(YAG)主要是Al2O3和Y2O3在1760℃形成,Al2O3可能是Y2O3发生挥发后无法与之形成YAG而残留下的,而SiO2则是由于原有SiC粉料发生氧化所致。从不同造孔剂含量下多孔碳化硅陶瓷的不同衍射峰可以看出,多孔碳化硅陶瓷的物相组成基本保持不变,这表明造孔剂的加入没有影响多孔碳化硅陶瓷的物相组成。衍射峰的强度随着造孔剂的增加略微有所减弱,这可能是多孔结构使碳化硅陶瓷的结晶性略微下降所造成的。

图4 1950 ℃烧结后竹炭和碳化硅为造孔剂的多孔碳化硅陶瓷XRD图谱Fig.4 XRD patterns of SiC ceramic with bamboo charcoal and silica sol as pore-forming agents at 1950 ℃

3 结 论

(1)以竹炭和二氧化硅溶胶为造孔剂制备多孔碳化硅陶瓷,相对密度随着造孔剂含量的增加而降低,且在1950 ℃时的相对密度最好;线收缩率均是随着造孔剂含量的增加而上升。在较低含量(<10%)时,未加入造孔剂的碳化硅陶瓷的收缩率高于加入造孔剂的收缩率,而在高含量(≥10%)时,未加入造孔剂碳化硅陶瓷的收缩率明显低于加入造孔剂的多孔碳化硅陶瓷;失重率随着造孔剂含量的增加而上升,1900 ℃时的失重率高于1980 ℃和1950 ℃,随着造孔剂含量的上升,失重率迅速加。

(2)未加入造孔剂的碳化硅陶瓷的强度均高于同烧结温度下加入造孔剂时的抗弯强度,且随着造孔剂含量的增加强度降低,在1950 ℃时抗弯强度最好。随着造孔剂含量的增加,在多孔陶瓷中可以看到陶瓷断面的孔洞有逐渐增加的趋势,而孔洞的大小也有逐渐增大的趋势,造孔剂的加入使得孔径的分布不是很均匀,而孔洞的大小也不是可控的。

(3)碳化硅多孔陶瓷中的主要物相有6H-SiC、4H-SiC、2H-SiC等α-SiC相,造孔剂的加入基本没有影响碳化硅陶瓷的物相组成。

[1] LYCKFELDT O, FERREIRA J M, KATSUYAMA T, et al. Processing of porous ceramics by starch consolidation [J]. Journal of the European Ceramic Society, 1988, 8(18): 131-140.

[2] GUO X Z, CAI X B, ZHU L. Preparation and properties of SiC honeycomb ceramics by pressureless sintering technology [J]. Journal of Advanced Ceramics, 2014, 3(1): 83-88.

[3] GUO X Z, ZHU L, LI W Y. Preparation of SiC powders by carbothermal reduction with bamboo charcoal as renewable carbon source [J]. Journal of Advanced Ceramics, 2013, 2(2): 128-134.

[4] 刘富德, 陈森风, 张书政. 多孔陶瓷材料的发展状况[J]. 材料导报, 2000, 14(6): 33-34.

LIU F D, CHEN S F, ZHANG S Z. Materials Review, 2000, 14(6): 33-34.

[6] 张玮, 满卫东, 林晓棋, 等. 碳化硅陶瓷密封材料上沉积复合金刚石薄膜[J]. 人工晶体学报, 2015, (4): 993-997.

ZHANG W, MAN W D, LIN X Q, et al. Journal of Synthetic Crystals, 2015, (4): 993-997.

[7] LI H M, GUO X Z, YANG H. Microstructure and mechanicalproperties of SiC ceramic toughened with TiN nanoparticles [J]. Rare Metal Materials and Engineering, 2008, 37(2): 543-547

[8] 罗民华, 曾令可, 王慧, 等. 多孔功能陶瓷制备与应用[M]. 北京:化学工业出版社, 2006: 1-12.

[9] 陈永. 多孔材料制备与表征[M]. 合肥: 中国科学技术大学出版社, 2010: 10-26.

[10] GUO X Z, YANG H, ZHU X Y. Preparation and properties of Nano-SiC-based ceramic composites containing nano-TiN [J]. Scripta Materialia, 2013, 68(5): 281-284.

[11] YANG Y, GUO Q G, LI S Z, et al. Silicon carbide foams produced by siliciding carbon foams derived from mixtures of mesophase pitch and nano-SiC particles [J]. Materials Science and Engineering A, 2008, 488(1-2): 514-518.

[12] ZHANG Z J, WANG F C, YU X D, et a1.Porous silicon carbide ceramics produced by a carbon foam derived from mixtures of Mesophase pitch and Si particles [J]. Journal of the American Ceramic Society, 2009, 92(1): 260-263.

[13] 韩永军,燕青芝,刘维良, 等. 石墨含量对碳化硅复合材料机械性能及摩擦性能的影响[J]. 陶瓷学报, 2015, (2): 138-142.

HAN Y J, YAN Q Z, LIU W L, et al. Journal of Ceramics, 2015, (2): 138-142.

[14] 王慧芳, 周宁生, 张三华. 硅粉加入量对氮化后碳化硅基浇注料强度及热震稳定性的影响[J]. 陶瓷学报, 2014, (4): 392-397.

WANG H F, ZHOU N S, ZHANG S H. Journal of Ceramics, 2014, (4): 392-397.

[15] 陈志林, 张建, 周建斌, 等. 溶胶凝胶法制备碳化硅陶瓷材料及其性能的研究[J]. 功能材料, 2010, 41(1): 69-72

CHEN Z L, ZHANG J, ZHOU J B, et al. Journal of Functional Materials, 2010, 41(1): 69-72.

Preparation of Porous SiC Ceramic Using Bamboo Charcoal and Silica Sol as Pore-Forming Agents

WANG Zichen1, GUO Xingzhong1, ZHU Lin1, YANG Hui1, YANG Xinling2, ZHENG Pu2, GAO Lihua2

(1. School of Materials Science and Engineering, Zhejiang University, Hangzhou 310027, Zhejiang, China; 2. Taizhou Dongxin Seals Limited Company, Taizhou 317015, Zhejiang, China)

Porous SiC ceramic was prepared by pressureless sintering method using micron-grade SiC as raw material, Al2O3and Y2O3as sintering aids, bamboo charcoal and silica sol as pore-forming agents. The influence of pore forming agents on sintering performance, mechanical performance, and microstructure of SiC honeycomb ceramic was analyzed. The results show the relative density and the bending strength of SiC ceramic decreased, and the contractibility of SiC ceramic and the porosity of the fracture surface increased with the enhancement of pore forming agent amount, but the component of SiC ceramic remained stable.

SiC ceramics; porous ceramics; bamboo charcoal and silica sol; pore-forming agent

TQ174.75

A

1000-2278(2016)06-0668-05

10.13957/j.cnki.tcxb.2016.06.015

2016-03-08。

2016-04-17。

浙江省工程技术研究中心建设计划(2013E10033)和中国科协企会创新计划资助。

郭兴忠(1974-),男,副教授。

Received date: 2016-03-08. Revised date: 2016-04-17.

Correspondent author:GUO Xingzhong(1974-), male, Associate professor.

E-mail:gxzh_zju@163.com