汽车刹车钳自动化钻孔工艺研究

崔丽娟 郭建东

(①燕山大学里仁学院,河北 秦皇岛 066004;②中信戴卡股份有限公司,河北 秦皇岛 066000)

汽车刹车钳自动化钻孔工艺研究

崔丽娟①郭建东②

(①燕山大学里仁学院,河北 秦皇岛 066004;②中信戴卡股份有限公司,河北 秦皇岛 066000)

常规的刹车钳钻孔工艺虽然是在数控钻削加工中心上进行的,但是由于需要人工上下料、装夹工件,因此工人劳动强大,同时存在效率低、节拍长的弊端。为此,根据刹车钳的结构特点,设计了利用机器人和专用夹具进行上下料和装夹工件的自动化钻孔工艺,并介绍了自动化单元的结构组成和设备配置。

钻孔;自动化;上下料;装夹;设备配置

汽车刹车钳(图1)一般只用于盘式刹车系统,是具有使运动的车轮减速、停止或保持停止状态等功能的钳类装置。汽车刹车钳是汽车的重要零部件,也是和安全有关的零件。在实际加工中,汽车刹车钳一般多为优质合金铸铁材质,其机械性能和球墨铸铁接近。

1 常规的刹车钳钻孔工艺路线

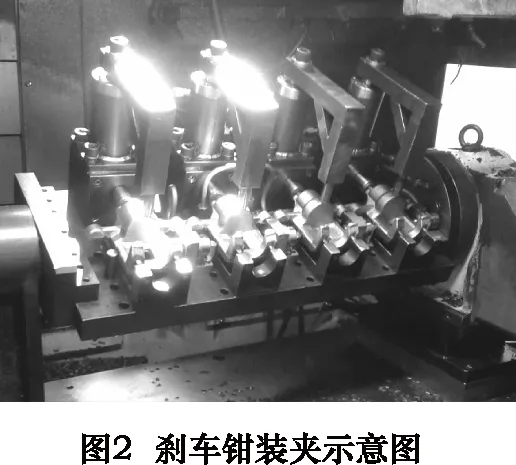

目前,刹车钳钻孔一般在数控钻削加工中心上完成,装夹方式如图2所示。可以看出,夹具工作台是具有液压夹紧功能的翻转工作台,能够翻转90°,翻转工作台上可以同时装夹4个工件,并依次加工。具体加工步骤为:机床开门—人工清理夹具—人工依次上料(4件)—手动液压夹紧—检查夹紧状态—机床关门—夹具翻转90°—钻孔加工,加工时间约130 s。

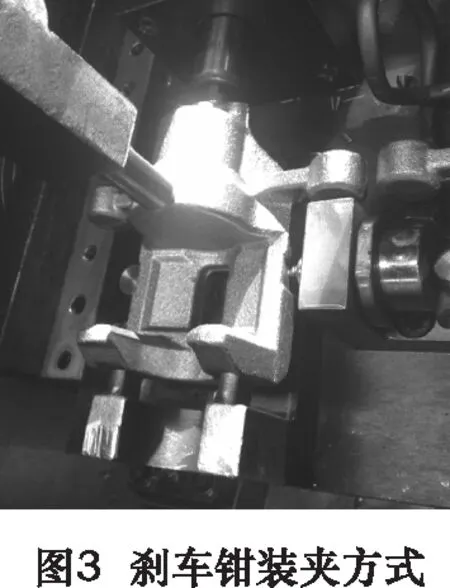

每一个工件的定位夹紧方式如图3所示。需要说明的是,一般刹车钳在设计过程中,在图纸中就规定了定位点和夹紧点,也要求机械加工过程中必须按照设计人员的要求进行定位和装夹。绝大部分都是按照图3所示的方式进行定位夹紧的。

按照现有钻孔流程,每一台加工中心需要一个设备操作人员,每次装夹4件,一般每个加工循环的时间约130 s,日产量仅为1500件。不难算出,按照这个生产模式,人工上下料、操作机床、清理夹具、检查夹具、手动控制夹具等辅助时间约230 s,这主要是因为人工上下料、操作设备等工作既增加了工人的劳动强度,同时由于人工操作的随意性,也造成班产不稳,当然,人工操作还不可避免地会带来工件的质量波动。

2 自动化钻孔可行性方案分析

图4即为刹车钳的自动化钻孔生产单元,由2台钻孔加工中心、一个上下料工位和一台机器人组成,整个加工过程无需人员干预。

图4的自动化钻孔生产单元中,工件的整个工作流程如下:

①工件在上下料工位排列整齐,并由夹具进行定位(每排4件),为机器人抓取工件做准备。

②机器人同时抓取4个工件,并送到1#加工中心外待命。

③1#加工中心开门,机器人将工件放入夹具(夹具有检测装置,以检测工件是否放置正确)。

④机器人退出,关门,钻孔加工开始。

⑤此时机器人重复取料,并将工件放在2#加工中心,放入后再次取料在1#加工中心外待命。

⑥1#加工中心钻孔完成,机床开门。

⑦机器人先将加工好的工件拿起,然后机器人手臂水平旋转180°,将待加工工件放入(放入前,机床内部清洁装置自动清吹机床夹具)。

⑧机器人将工件送入上下料工位底端的下料滑道中,工件进入下一工步,循环运行。

整个工作循环时间如表1。

表1 自动化钻孔方案动作分解及用时(单台设备)

动作分解取料待命机床开门取出完成的工件夹具清吹放入待加工件夹具夹紧机床关门钻孔加工送到下料处机械手再次抓料总用时日产时间/s2222222130231492320

按照这个模式,每台钻削加工中心,每班产量=4(工件)×24(小时)×60(分钟)×60(秒)/149=2 320件, 是原有工艺流程产量的1.5倍左右,效率的提升是显著的,而且彻底改变人工操作的高频率、高强度劳动模式(当然,按照这个模式,仍需要技术人员进行巡视和调试,但此时完全是一人多机的状态);如果组成图4所示的自动化单元,每天理论产量为4 640件。

3 自动化单元组成及设备配置

自动化钻孔单元主要由二台钻孔加工中心、一个上下料工位、一台机器人组成。由于此种加工中心和机器人的特点在机械零件加工行业比较常见,在此不再细述。下面主要介绍针对汽车刹车钳的机器人夹持机构和上下料工位。

3.1 机器人夹持机构

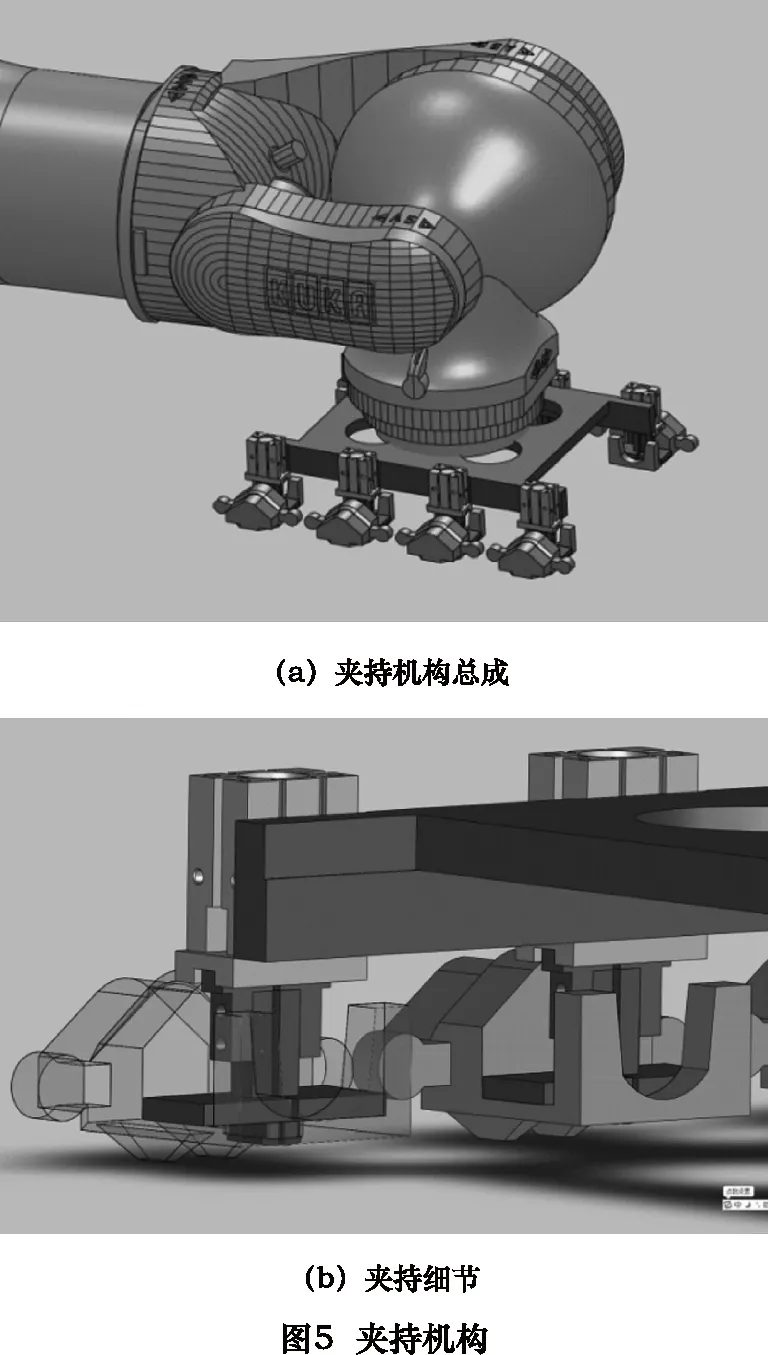

夹持机构安装在机器人手臂末端,整体结构如图5a所示。图中,是一个2×4双排夹具,夹具两侧分别有4个气动手指,用来抓取工件,抓取工件的方式如图5b所示。

实际工作时,夹具一侧的气动手指从上下料工位抓取4件待加工的工件(工件在工作台上已经由夹具进行定位),另一侧空置;接着,由机器人送到钻削加工中心外部待命;当有工件钻削完成时,机床开门,空置侧的气动手指取下4个工件;接着,夹持机构旋转180°,并将4个待加工的工件放置稳妥。

需要特别说明的是,在工件放置之前,机床内部的清洁、吹风系统进行工作,清吹遗留在夹具各个部位的切屑;工件放置好之后,夹具系统中会有检测装置检测工件是否定位准确(图中未画)。

3.2 上料和下料工位

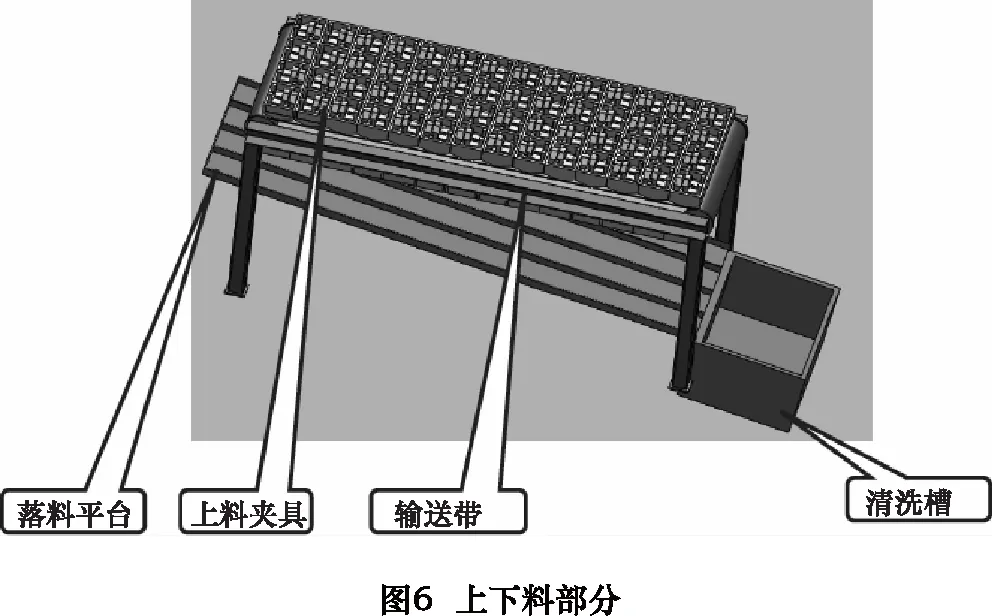

整个上下料工位主要由落料平台、上料夹具、输送带、清洗槽组成,如图6所示。上料夹具安装在输送带上,每排4个,可以同时对4个工件进行定位,便于机器人抓取;落料平台在装置的下方,并有倾斜的滑槽,这样,加工好的工件就会自然下滑到清洗槽中,为了避免工件之间互相碰撞,在滑槽上有立板进行隔离。整个工作流程如下。

①工件被放到在输送带上的夹具中,夹具定位方式和机床夹具类似,为机器人准确抓取提供条件,输送带循环运行,由传感器提供精准定位。

②机器人同时抓取4个工件,送到机床进行加工,此时,辊道及工件依次前进一排。

③加工后,机器人将加工好的工件放到落料平台上,并自然下滑到清洗槽,简单清洗切屑。

④下一循环。

4 结语

常规的刹车钳钻孔工艺虽然是在钻削加工中心上进行的,但是由于需要人工上下料、装夹工件,因此工人劳动强大,同时存在效率低、节拍长的弊端。本文根据刹车钳的结构特点,设计了自动化钻孔工艺及设备配置,具有减轻工人劳动强度、提高生产效率、加工质量稳定等优点。

[1]吴宗泽.机械设计师手册[M].北京:机械工业出版社,2002.

[2]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2002.

(编辑 孙德茂)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Automated drilling process study of automobile brake caliper

CUI Lijuan①, GUO Jiandong②

(①Liren College, Yanshan University, Qinghuangdao 066004, CHN; ②CITIC Dicastal Co., Ltd., Qinghuangdao 066000, CHN)

Traditional drilling process of brake calipers made with NC drilling machine center. Workers’ labor intensity is big because of loading and unloading manually and clamping workpiece. Low efficiency and long machining cycle time are existed problems. This article design automated drilling process with robot and special fixture which can make load and unload and clamp workpiece, and introduce the structural composition and equipment configuration of automated units.

drilling hole; automation; load and unload; clamping; equipment configuration

TG659

A

10.19287/j.cnki.1005-2402.2016.12.027

2016-08-23)

161235