基于人机协同机制的动态作业调度系统研究**

余鹏飞 姜 康 曹文钢

(合肥工业大学机械与汽车工程学院,安徽 合肥 230009)

基于人机协同机制的动态作业调度系统研究**

余鹏飞 姜 康 曹文钢

(合肥工业大学机械与汽车工程学院,安徽 合肥 230009)

针对离散制造业的单件、小批量生产的特点,根据企业的实际生产特点和需求,在分析车间动态调度系统调度流程的基础上,设计了系统模块功能,构建了以生产批次为单位、拖期个数及生产周期最小为目标的优化模型,采用先到先服务、优先级等规则对该调度模型的最优近似解进行求解。在调度过程中,采用基于事件的调度策略,同时充分考虑到人在系统中的主观能动性,开发了基于人机协同机制的动态作业车间调度系统。

人机协同机制;动态调度;调度管理系统;甘特图

车间调度一直是企业车间管理的重点,良好的调度系统对于缩短生产周期,减少拖期,优化生产有着重要意义[1]。车间调度是对生产计划的补充和完善,贯穿于企业的整个生产过程,是保证车间生产在动态实时环境下能够高效运行的关键[2]。近些年来,越来越多的专家学者热衷于研究车间调度问题,动态车间调度问题尤为热点。在车间作业调度问题的研究中,刘想德、张根保发现随着系统复杂度的增加,采用复杂的优化调度技术是不明智的,系统的复杂性、随机性越大,采用的调度策略应该越简单,采用优先规则,是一种可以选择的策略[3];Panwalkar和IskaDder[4]对各种不同的规则进行了归纳和总结;Montazeri Metal等针对实际的车间调度,列举了常见的20条规则,并分析了这些规则对调度系统的影响[5]。然而这些研究往往着眼于单方面优化,没有考虑人、原材料、设备、环境等其他因素对生产调度的影响,这往往与生产实际过程相差很大。针对生产过程的随机和不确定性以及资源的约束的变化,邵新宇、饶运清等提出了一种动态优化算法与手动调整结合的人机协同的动态调度机制[6],通过手动调节甘特图来进行排产,但是无法改变设备的工作时间等其他相关因素。

在前人研究以及调研的基础上,根据生产实际和企业需求,本文设计并开发了适合离散制造车间调度需求的人机协同的动态作业车间调度系统。

1 系统整体设计

1.1 系统需求分析

生产调度是制造执行系统(MES)的重要组成部分,是车间生产管理的核心和关键技术。生产调度是连接计划和生产的关键性活动。良好的生产调度系统可以实时掌握生产动态,有效处理生产中的突发状况,以提高生产活动的柔性,确保生产的均衡和稳定。系统除了应具有的基本调度功能外,还应该允许人员进行计划的手动调整,具备信息反馈机制,可以沟通生产相关的各个部门,有效应对突发事件。

1.2 人机协同的调度机制

人机协同的动态调度机制的基本思想是在生产调度过程中,调度员可依据知识经验对调度优化方案进行手动调整和修改,以弥补调度优化算法中的不足,适应复杂的动态生产环境。对于随机发生的突发事件,首先考虑尽可能少地改变现行计划,通过调整调度因素,如:优先级、设备工作日历等,借助甘特图等工具,对现行计划进行手动调整。

1.3 系统功能设计

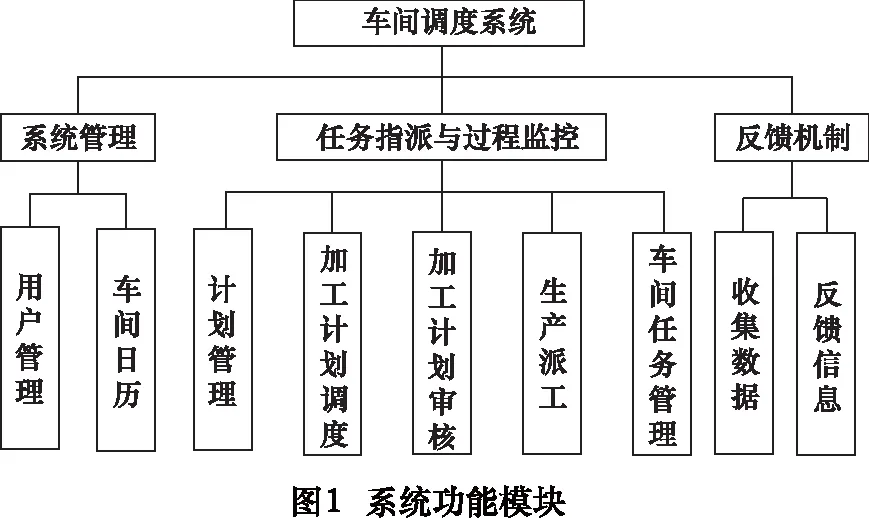

该系统由系统管理、任务指派与过程监控、信息反馈机制3个模块所组成。系统管理模块负责用户信息的添加、修改、删除、权限,以及车间日历的制定;任务指派与过程监控模块负责生产调度、任务指派、过程监控、突发事件处理等;信息反馈机制模块协调生产活动中信息的传递和反馈,如:报警、下达指令等。具体体系结构如图1所示。

1.4 系统流程设计

在实际的生产环境中,生产过程的随机性和不确定因素,各种突发事件频繁发生,完全依靠计算机的调度往往不能满足实际需要,只有人的适当参与,将人的知识、经验与计算智能结合起来,以降低动态调度的复杂性,才能保持生产的稳定性。综合考虑,本调度系统应具有的主要流程如图2所示。

2 调度模型

2.1 问题描述

车间调度的问题可以描述为:假设车间有q台加工设备,设备集M={m1,m2,…,mq},有p个任务需要加工,任务集task={T1,T2,…,Tp},其中,第i个任务的工件个数为ki,第i个任务工件的工序集为task[i]·process={Oi1,Oi2,…,Oiw},w为该工件的工序数。每道工序可以在多台不同的机床上加工,工序的加工时间随机床的性能不同而变化,同时考虑生产过程中随机性、不确定因素,如设备故障、紧急插单等。调度的目标是为各工序选择合适的机床task[i]·process[j]·equipment[z],确定每台机床上各工件工序的最佳加工顺序及任务工序开工时间Sij,使得生产周期F和拖期个数N最小。

此外,还应满足以下约束:

(1)同一时刻同一台机床只能加工一个工件。

(2)同一任务同一工序的工件必须在同一台机床上连续加工。

(3)任务之间相互独立。

(4)同一工件的工序之间有先后约束,不同工件之间没有先后约束。

Sij=max{Eij-1,EQmn-1}

(1)

Eij=min{EQij1+Sij,EQij2+Sij,EQijm+Sij}

(2)

F=max{E1,E2,...,En}

(3)

(4)

其中:式(1)求解工序任务的计划开始时间Sij;Eij-1表示该任务的上一道工序的计划结束时间;EQmn-1表示该加工设备上一工序任务的结束时间;式(2)计算工序任务在哪台机床上进行加工;Eij表示工序任务计划结束时间;EQijm表示第i个任务的第j道工序在第m台机床上的加工时间;式(3)用于确定生产周期F;En为第n个任务的计划结束时间;式(4)求解任务的拖期个数N;Dn表示第n个任务的交货期。

2.2 调度规则选择及突发事件处理

为了使调度结果更满足生产实际,平衡各生产设备的负荷,使拖期个数最小,生产周期较短,选择调度规则如下:

(1)采用先到先服务和优先级相结合的方式进行调度,先到先安排,对于同时到达的情况再考虑其优先级。

(2)对于下一个任务工序的机床选择:选择加工该任务工序结束时间最早的机床进行加工。

(3)如果有两个相邻工序任务在同一台机床上加工,而且优先级低的任务工序只能在该机床上加工,而优先级高的可以在其他机床加工,在优先级高的不超期的情况下,把这台机床分配给优先级低的任务工序,如图3所示。

(4)对于订单取消情况,停止本订单任务,移除该订单信息,对车间未加工的任务工序重新调度。

(5)针对紧急插单的情况,根据插单任务的优先级,把插单任务分配给机床进行加工。

(6)对于调度结果中拖期的工序,调度员手动调整调度因素或重新调度。

(7)对于设备出现故障情况,将正在加工的工序转移至其它能够加工此任务的机床待其当前任务结束后进行加工。

2.3 调度步骤

Step1:计划分批,细化为车间任务。

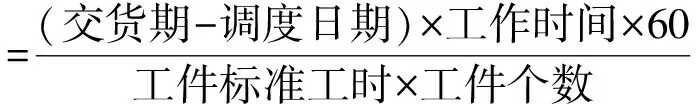

Step2:根据交货期、加工时间、工作时间、调度日期,计算任务的优先级。

Step3:建立任务集task[]和设备集equipment[],并进行初始化。

Step4:根据工艺文件和设备生产能力,确定各个任务工序在每台机床的加工时间,对机床不能加工的任务用极大值M表示,取M=1 000。

Step5:根据先到先服务和优先级等规则,进行自动生产调度,并生成调度甘特图。

Step6:根据甘特图和调度的结果,查看是否满足生产指标:若满足,生成派工单和加工单,指导生产;若不满足,手动调整调度因素,如:优先级、机床工作时间等,返回Step5,直到满足生产指标。

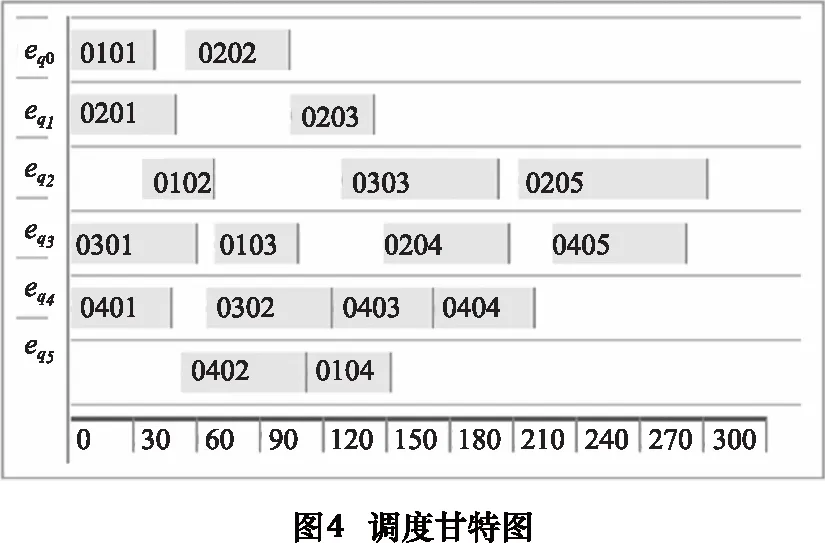

2.4 调度实例

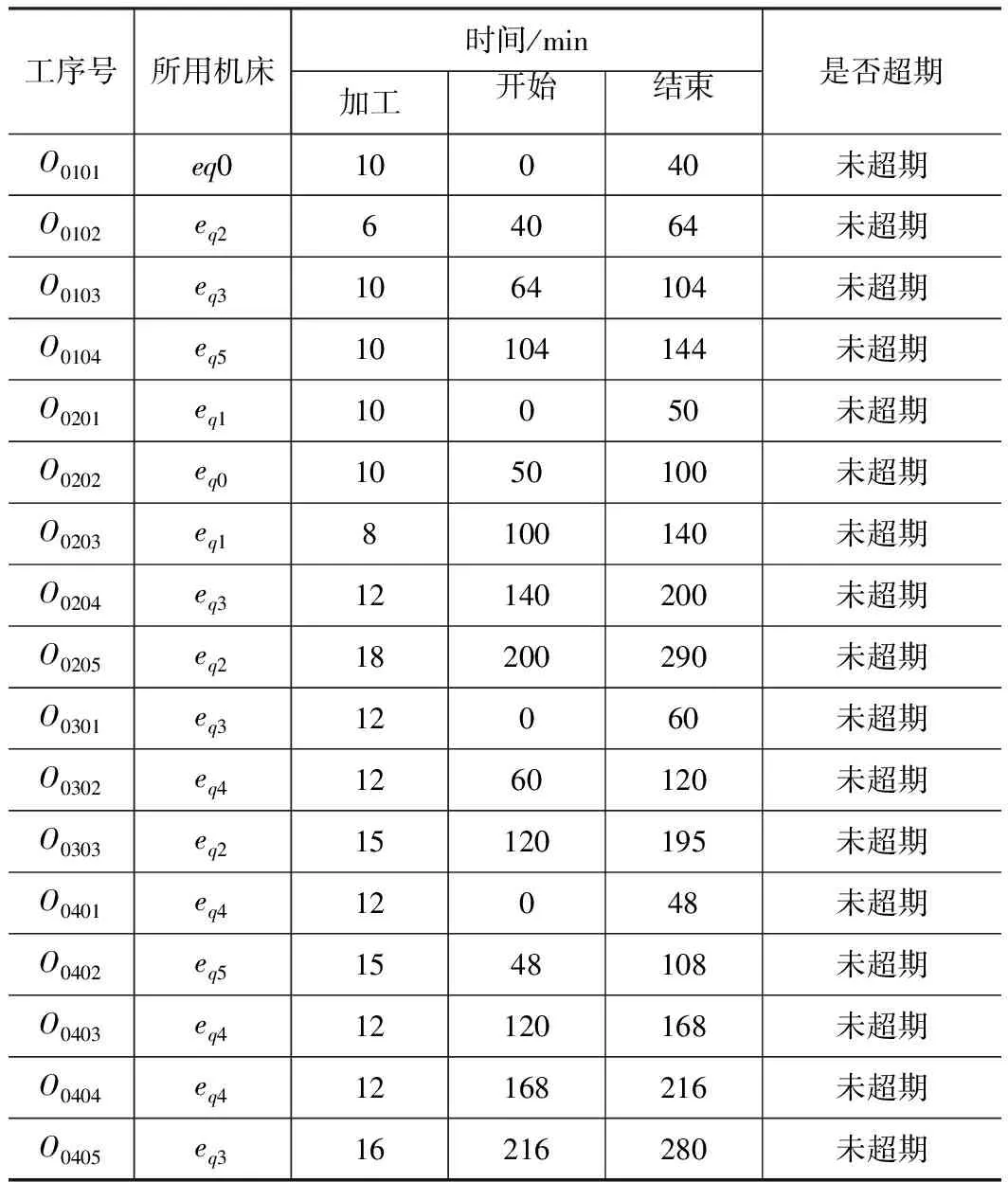

现将4个任务:T1、T2、T3、T4,对应18个工件,17道工序调度到6台机床:eq0、eq1、eq2、eq3、eq4、eq5上进行加工,每个任务的优先级及其工序任务的可选机床和对应的加工时间如表1所示。其中,假设机床初始时刻都处于空闲状态;“-”表示该工序任务不能在该机床上进行加工;优先级信息由订单的交货期、标准工时以及工件个数信息计算得;O0101表示任务T1的第一道工序任务。根据调度模型进行调度,可得到如表2和表3所示的调度规划和图4 所示的调度甘特图。表2给出了整个车间任务的加工信息。表3给出了每台机床的派工信息。图4以甘特图的形式显示了每个任务的每道工序的开始、结束时间以及该工序任务的加工机床,供调度员参考。对于不满足生产指标的调度结果,调度员可调节调度因子进行重新调度,如调整工序任务的优先级,调整瓶颈机床的工作日历等。对于生产过程中的意外情况,该系统可通过信息反馈机制,把相关信息反馈给车间管理人员或相关作业人员,以及时对意外事故进行处理,并将处理结果信息反馈给管理人员。

表1 车间任务的基本信息

任务工件数工序优先级加工时间/mineq0eq1eq2eq3eq4eq5T14O01012.8101215---O01022.88126-12-O01032.816--10--O01042.8--12--10T25O02012.7-10---16O02022.710-8-12-O02032.7208-14--O02042.7---1216-O02052.7-241832-18T35O03013.21814-12--O03023.2-1315-12-O03033.2-1715---T44O04015.110---1216O04025.1--1814-15O04035.1-12--12-O04045.118---12-O04055.1---1620-

表2 车间任务调度信息

工序号所用机床时间/min加工开始结束是否超期O0101eq010040未超期O0102eq264064未超期O0103eq31064104未超期O0104eq510104144未超期O0201eq110050未超期O0202eq01050100未超期O0203eq18100140未超期O0204eq312140200未超期O0205eq218200290未超期O0301eq312060未超期O0302eq41260120未超期O0303eq215120195未超期O0401eq412048未超期O0402eq51548108未超期O0403eq412120168未超期O0404eq412168216未超期O0405eq316216280未超期

表3 机床加工顺序

机床工序任务顺序开始时刻/min结束时刻/mineq0O0101→O02020100eq1O0201→O02030140eq2O0102→O0303→O020540290eq3O0301→O0103→O0204→O04050280eq4O0401→O0302→O0403→O04040216eq5O0402→O010448148

3 系统原型

本文中设计的生产调度系统采用B/S结构体系,利用Java技术,在Eclipse平台上开发出适应于离散制造企业的调度系统。

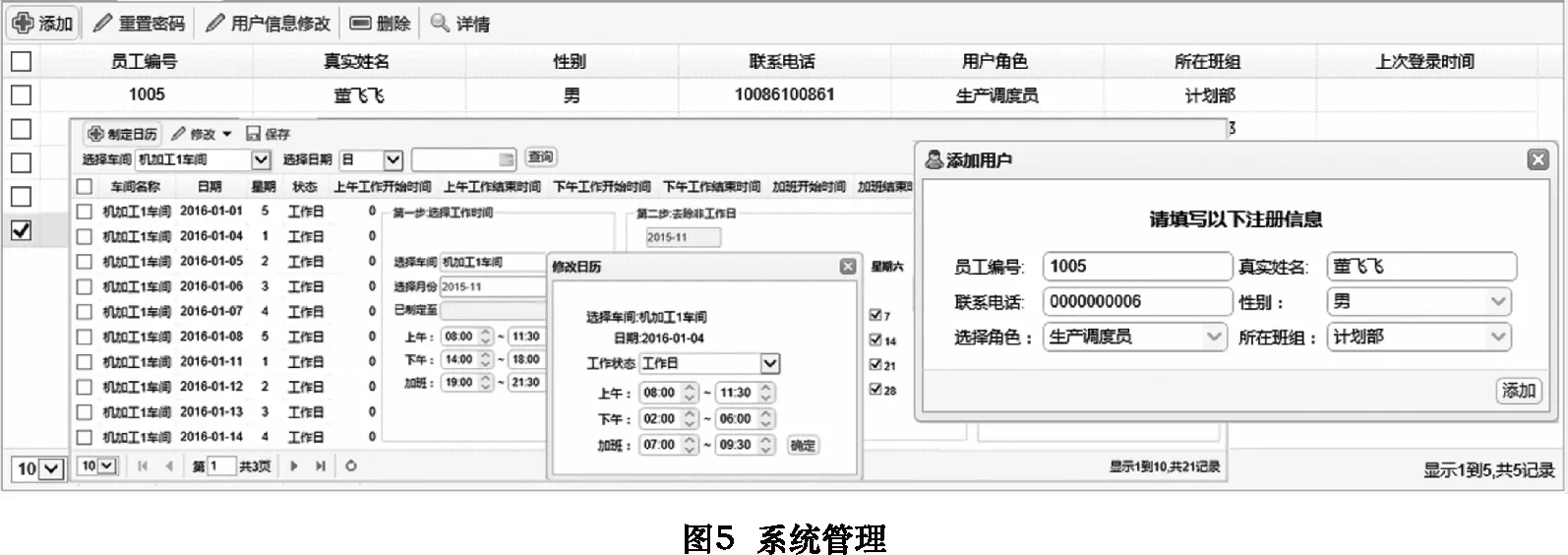

(1)系统管理

系统管理模块包括用户管理和车间日历两部分。用户管理,主要提供用户信息的维护,包括用户基本信息的添加、修改、删除,权限授予,修改密码等;车间日历,主要负责制定以及修改各生产车间的工作日历,是作业车间生产调度和各车间的正常生产活动的基础。该模块主要功能界面如图5所示。

(2)任务指派与过程监控

任务指派和过程监控是该系统的核心模块,主要包括计划管理、加工计划调度、加工计划审核、生产任务派工和车间任务管理五个部分。车间计划管理,负责接收主生产计划、对计划进行分批、追踪生产所需的资源、处理突发事件等。加工计划调度是该模块的核心功能,负责对分批的计划作为整体进行自动调度,生成调度甘特图、调度因素的变更、调度结果的重新生成、调度结果的审核管理、生产任务派工等。该模块主要功能页面如图6和图7所示。

(3)信息反馈机制

信息反馈机制负责是协调各模块之间的关系,沟通各部门、人员,负责信息传递。

4 结语

本文依据人机协同机制的基本原理,在分析车间动态调度系统的调度流程基础上,结合企业的实际需求,设计并开发了人机协同的动态作业调度系统。首先,通过对订单的分批操作,将处理后的小批量作为整体,以生产批次为单位,拖期个数和生产周期最少为目标,采用优先级、先到先服务等规则,进行车间自动调度。然后,依据人的知识经验,参照甘特图,对调度方案进行调整。对于生产过程中的突发事件,采用基于事件的策略,通过警报机制将突发事件和管理人员建立联系,对车间任务进行重新调度。本系统采用人机协同的机制,将调度过程不易通过算法优化的问题,通过人的经验予以弥补,更符合动态作业车间调度的需求实际。

[1]MESA International. The benefits of MES: a report from the field[R]. MESA International White Paper Number1,1997.

[2]喻道远, 刘子义.单件小批量生产的车间作业调度研究[J].现代制造工程, 2007(2):61-63.

[3]刘想德,张根保.柔性作业车间动态调度方法研究[J].机械设计与制造,2014(5):243-245.

[4]Panwalker S S,Iskander W A. A survey of scheduling[J]. Operations Research, 1977,25(1):45-61.

[5]Momazeri M,Van Wassehove L N.Analysis of scheduling rules of an FMS[J].International Journal Product Research, 1986,13(5):533-549.

[6]邵新宇,饶运清.制造系统运行优化理论与方法[M].北京:科学出版社,2010:78.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Dynamic job scheduling system research based on man-machine coordinated mechanism

YU Pengfei, JIANG Kang, CAO Wengang

(School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009, CHN)

Aimed at the characteristics of discrete manufacturing of single piece and small batch production, according to the characteristics and needs of actual production enterprises, the analysis of the workshop scheduling process design based on the dynamic scheduling system should have the function of the module. Build the batch for production units, the target of minimizing tardiness number and the production cycle optimization model, uses the first come first service, priority rules for the scheduling model to solve the optimal approximate solution. In the process of scheduling, the scheduling strategy based on events, while fully considering the subjective initiative of people in the system, develop a dynamic job shop scheduling system based on man-machine coordinated mechanism.

man-machine cooperation mechanism; dynamic scheduling; scheduling management system; Gantt chart

*国防基础科研重大项目(No.A1120131044);国防技术基础项目(JSZL2014210B001)

F273;TH16

A

10.19287/j.cnki.1005-2402.2016.12.025

余鹏飞,男,1990年生,硕士,研究方向为企业数字化管理与管理可视化。

(编辑 李 静)

2016-05-24)

161233