EDG数控机床加工PCD刀具工艺参数优化实验*

贾志新 张亚洲 郭绍林

(北京科技大学机械工程学院,北京 100083)

EDG数控机床加工PCD刀具工艺参数优化实验*

贾志新 张亚洲 郭绍林

(北京科技大学机械工程学院,北京 100083)

将根据对EDG加工工艺规律的认识与理解,设计PCD刀具EDG加工实验方案;选取占空比、主轴转速、加工电压、加工极性作为主要的工艺参数,采用正交实验方法分析其对加工速度和电极损耗工艺指标的影响,最终获得适用于专用PCD刀具EDG数控机床的最优工艺参数组合,从而实现了工艺性能的优化;实验结果对于今后进一步的研究具有一定的参考意义。

PCD刀具;EDG数控机床;极差分析;工艺实验

PCD即聚晶金刚石,是上世纪70年代通过高压技术获得的一种人工合成材料。其具有高硬度、高导热系数和摩擦系数仅为0.1~0.3等优良特性。在实际加工过程中,由于PCD刀具具有极高的硬度,导致加工刃磨的效率较低;为了提高刀具刃磨效率,普及PCD刀具的使用,很多学者在这方面展开了研究。

冯莉[1]等人采用灰色关联分析法,通过对影响加工精度的脉冲宽度、脉冲间隔、峰值电流、峰值电压、进给速度的分析,从而确定了相关工艺参数的最佳组合,使加工的效率得到了较大的提高;宋小中[2]等人研究了不同实验条件下,分析了脉冲放电宽度、脉冲放电间隔、脉冲开路电压、脉冲放电电流和电极材料等工艺参数对孔径间隙和加工速度两项工艺指标影响规律,根据实验获得的结论对加工工艺参数进行了优化,从而提高了加工效率;顾丰[3]等人则采用信噪比分析和灰色理论的方法,在电火花微细加工过程中,分析各项加工参数对工艺指标的影响的主次关系,得到了同时兼顾多项工艺指标的优化组合。贾振元等[4]在电火花微小孔加工中,用正交试验法研究了放电参数和非放电参数等因素对加工速度和电极损耗工艺指标的影响规律,获得了多项工艺目标下的参数优化组合。

总结前人的研究方法,电火花加工研究主要是表面粗糙度和加工速度。针对电火花放电刃磨机床,电极的损耗是影响工件加工质量的关键因素,因此本文主要以自主研发的电火花放电刃磨数控机床为实验平台,在现有的工艺条件下,针对加工速度和电极损耗两项工艺指标进行研究,确定最优的参数组合,从而降低了石墨电极损耗和提高了EDG机床加工的效率。

1 影响因素的分析

影响因素是指对工艺指标可能产生影响的工艺参数,在电火花放电磨削加工中,影响磨削工艺指标的因素复杂多样,如果把所有因素都考虑进来,是不科学的,也是不现实的。参照常规电火花磨削工艺规律以及同类型电火花加工设备,本次正交实验选取占空比、主轴转速、加工电压、加工极性4个影响工艺指标的主要实验因素。

2 正交实验

2.1 实验设计

表1 电火花粗加工因素水平表

水平实验因素A占空比B主轴转速(r/min)C加工电压/VD加工极性10.2110050~60负极性20.3130060~70正极性30.3750070~8040.4370080~90

表2 电火花精加工因素水平表

水平实验因素A占空比B主轴转速/(r/min)C加工电压/VD加工极性10.1610050~60负极性20.2630060~70正极性30.3250070~8040.3870080~90

2.2 实验结果分析

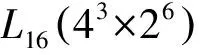

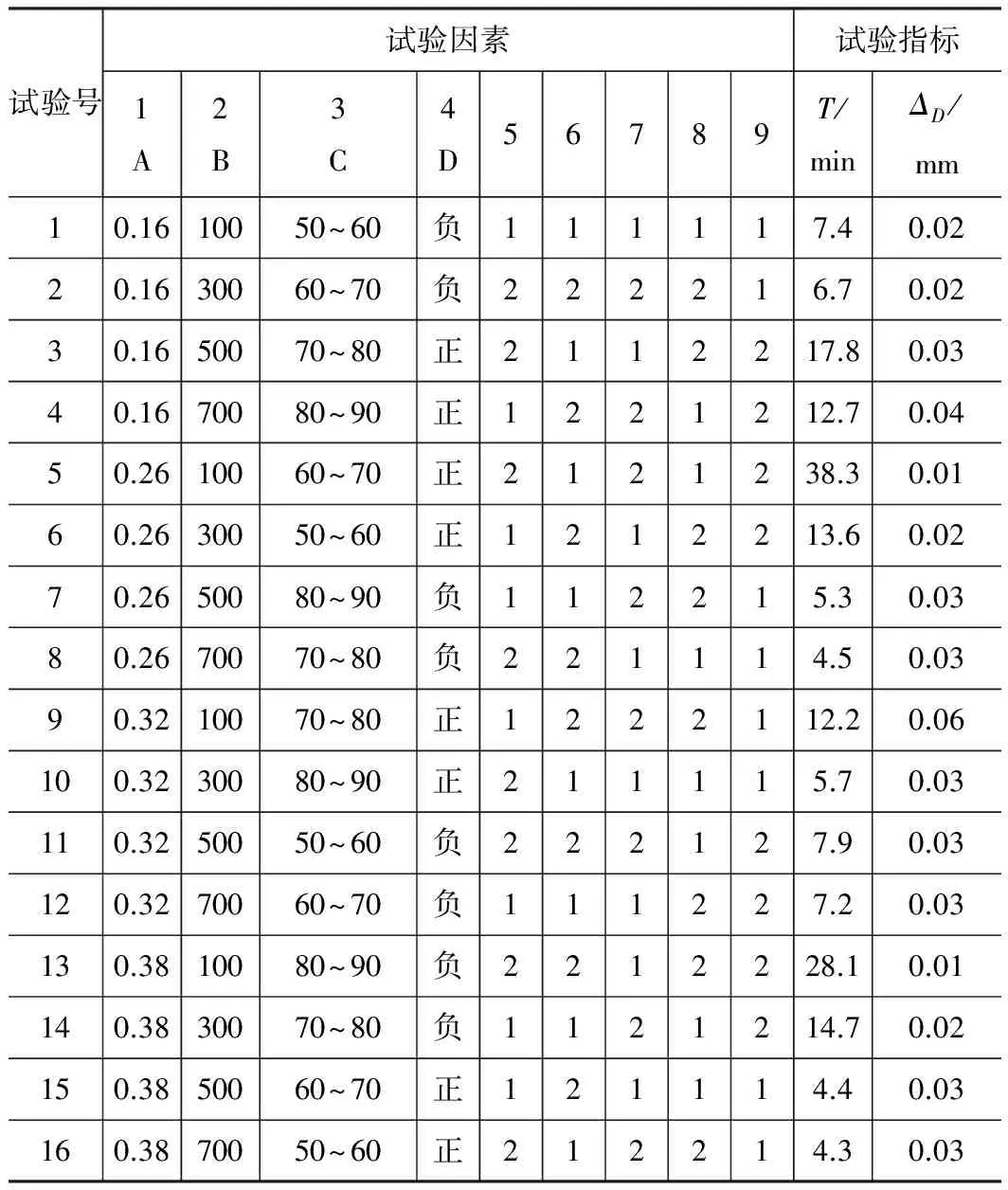

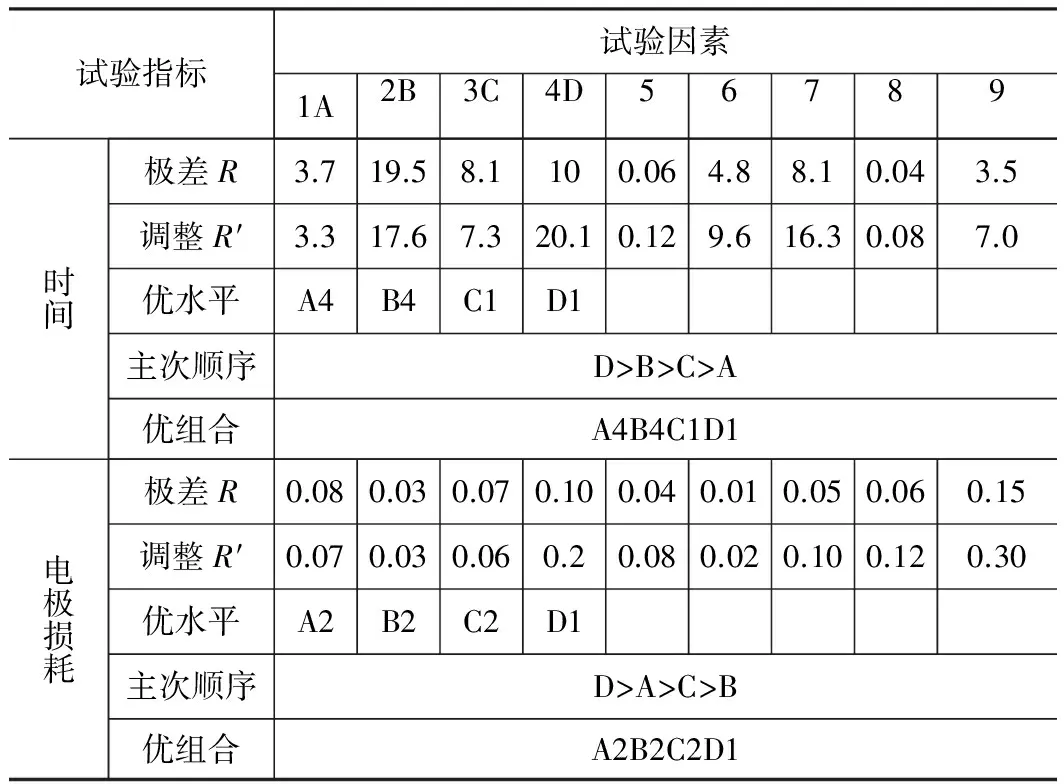

按照设计的正交实验进行试验,实验结果见表3和表4,运用极差分析对加工后的加工速度和电极损耗进行分析,分析结果见表5和表6。从中可以得出如下结论:

(1)计算Kjn,kjn,确定试验因素的优水平

针对电火花粗加工实验数据分析,对于时间试验指标而言,A4、B4、C1、D1分别为B、C、D因素的优水平;对于损耗试验指标而言,A2、B2、C2、D1分别为B、C、D因素的优水平。

针对电火花精加工实验数据分析,对于时间试验指标而言,A3、B4、C1、D2分别为A、B、C、D因素的优水平;对于损耗试验指标而言,A4、B2、C2、D2分别为A、B、C、D因素的优水平。

(2)确定因素的主次顺序

针对粗加工试验而言,由表5可知,对于时间指标而言,RD>RB>RC>RA,对试验指标影响的主次顺序是DBCA,即加工极性影响最大,而占空比影响较小;对于损耗指标而言,RD>RA>RC>RB,对试验指标影响的主次顺序是DACB,即加工极性影响最大,而电极转速影响较小。同理,针对精加工试验而言,由表6可知,对于时间指标而言,对试验指标影响的主次顺序是DBAC,即加工极性影响最大,而加工电压影响较小;对于损耗指标而言,对试验指标影响的主次顺序是DACB,即加工极性影响最大,而电极转速影响较小。

表3 粗加工试验方案及试验数据

试验号试验因素试验指标1A2B3C4D56789T/minΔD/mm10.2110050~60负1111118.20.0520.2130060~70负2222117.60.0530.2150070~80正2112214.40.0740.2170080~90正1221219.30.0650.3110060~70正2121237.90.0260.3130050~60正1212216.10.0370.3150080~90负1122113.10.1280.3170070~80负2211111.80.0790.3710070~80正1222140.10.29100.3730080~90正2111119.30.16110.3750050~60负222129.80.04120.3770060~70负111229.10.05130.4310080~90负2212229.10.02140.4330070~80负1121217.10.03150.4350060~70正1211111.70.08160.4370050~60正212217.10.11

(3)确定试验因素的最优水平组合

对于电火花粗加工试验而言,时间指标的优化水平组合为A4B4C1D1,损耗指标的优化水平组合为A2B2C2D1。对于电火花精加工试验而言,时间指标的优化水平组合为A3B4C1D2,损耗指标的优化水平组合为A4B2C2D2。

表4 精加工试验方案及试验数据

试验号试验因素试验指标1A2B3C4D56789T/minΔD/mm10.1610050~60负111117.40.0220.1630060~70负222216.70.0230.1650070~80正2112217.80.0340.1670080~90正1221212.70.0450.2610060~70正2121238.30.0160.2630050~60正1212213.60.0270.2650080~90负112215.30.0380.2670070~80负221114.50.0390.3210070~80正1222112.20.06100.3230080~90正211115.70.03110.3250050~60负222127.90.03120.3270060~70负111227.20.03130.3810080~90负2212228.10.01140.3830070~80负1121214.70.02150.3850060~70正121114.40.03160.3870050~60正212214.30.03

表5 电火花粗加工试验数据极差分析表

试验指标试验因素1A2B3C4D56789时间极差R3.719.58.1100.064.88.10.043.5调整R′3.317.67.320.10.129.616.30.087.0优水平A4B4C1D1主次顺序D>B>C>A优组合A4B4C1D1电极损耗极差R0.080.030.070.100.040.010.050.060.15调整R′0.070.030.060.20.080.020.100.120.30优水平A2B2C2D1主次顺序D>A>C>B优组合A2B2C2D1

不论是电火花粗加工试验还是电火花精加工试验,由于以上双指标各自分析得出的优化组合不一致,所以必须根据因素影响的主次顺序,综合考虑后再确定最佳的工艺条件。对于电火花粗加工试验而言,对于因素A,其对时间指标影响大小排第4位,此时取A4;其对损耗指标影响排第2位,取A2;但取A2时,时间指标比取A4增加了3.7 min,且由损耗指标看,取A2与A4损耗相当,故A因素取A4。同理分析可知B取B4,C取C1,D取D1,优组合为A4B4C1D1;对于精加工而言,同理可得,A取A3,B取B4,C取C1,D取D2,优组合为A3B4C1D2。

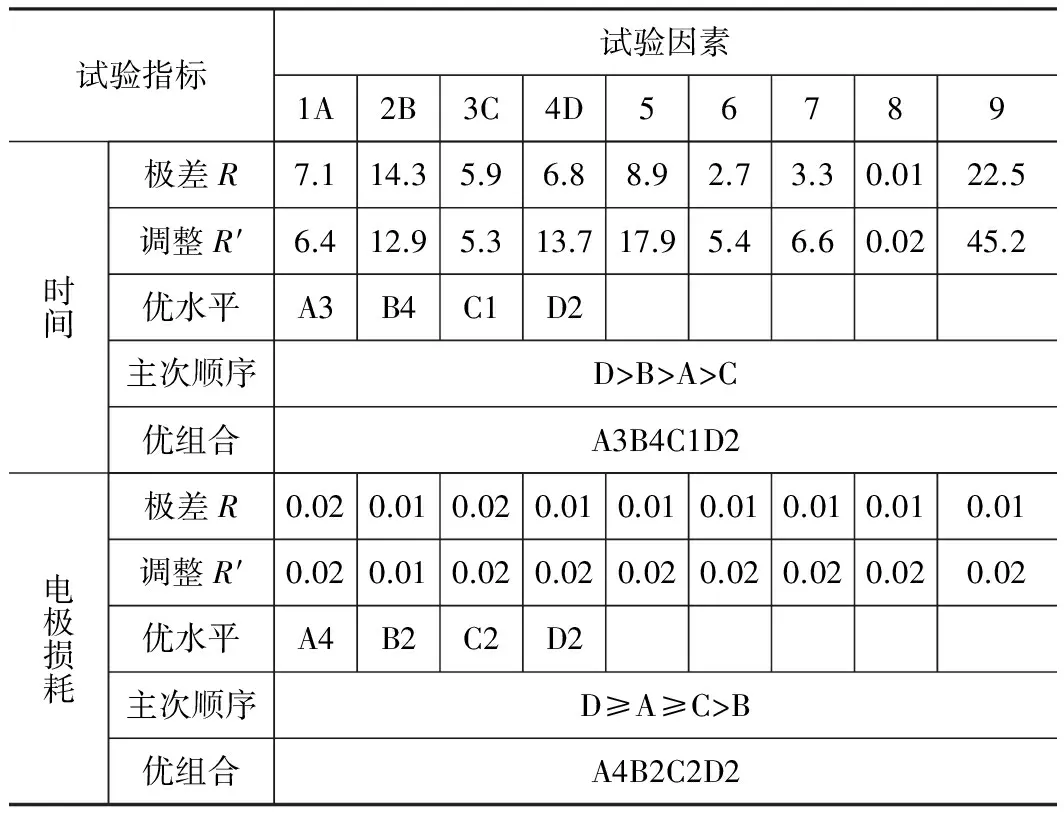

表6 电火花精加工试验数据极差分析表

试验指标试验因素1A2B3C4D56789时间极差R调整R′优水平主次顺序优组合7.114.35.96.88.92.73.30.0122.56.412.95.313.717.95.46.60.0245.2A3B4C1D2D>B>A>CA3B4C1D2电极损耗极差R调整R′优水平主次顺序优组合0.020.010.020.010.010.010.010.010.010.020.010.020.020.020.020.020.020.02A4B2C2D2D≥A≥C>BA4B2C2D2

3 单因素实验

如上分析得到最优组合条件后,控制其他条件不变的前提下,针对某一因素进行单一变量的试验,可以清晰的看出加工精度随着变量变化的趋势。分别针对电极旋转方向、电极转速和占空比做了相关试验,其结果如下文所示。

(1)实验一

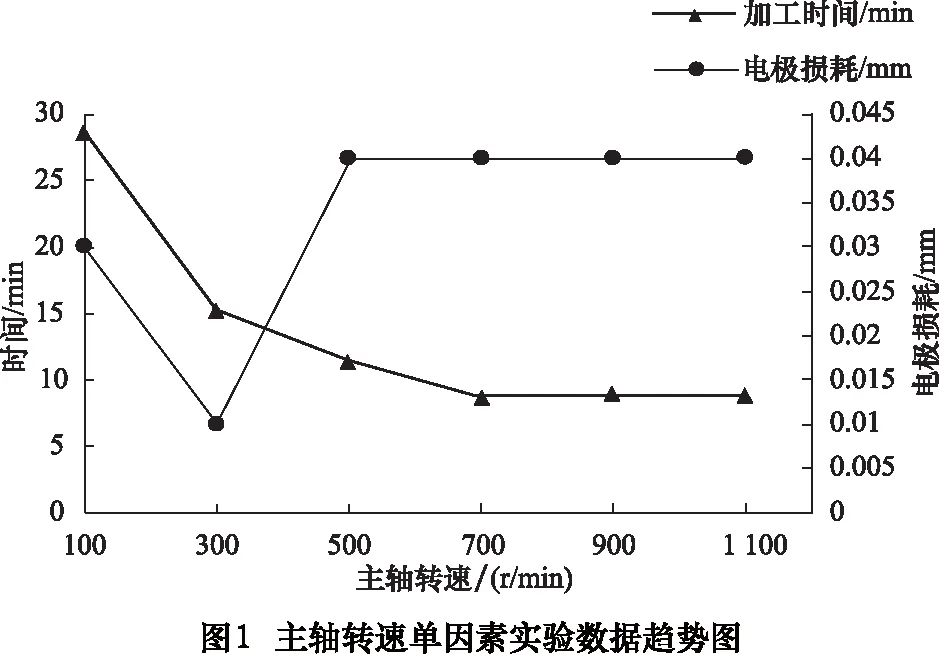

实验条件:负极性粗加工、占空比0.37、加工电压60~70 V,对主轴转速做单因素实验,实验结果如表7所示。

表7 主轴转速单因素实验

试验号工艺参数占空比主轴转速/(r/min)加工电压/V加工极性工艺指标时间T/min损耗ΔD/mm10.3710060~70负28.50.0320.3730060~70负15.10.0130.3750060~70负11.40.0440.3770060~70负8.70.0450.3790060~70负8.90.0460.37110060~70负8.80.04

由表7可知:在占空比、加工电压、加工极性均不变的前提下,主轴转速在100~1 100 r/min范围内变化时,不同的转速对应的电极损耗几乎没有变化,对应的加工时间变化较大。由图1所示的实验数据变化趋势可知,当电极转速大于等于700 r/min时,加工时间最短,电极的损耗相对较小。

(2)实验二

实验条件:负极性粗加工、加工电压60~70 V、主轴转速700 r/min,对占空比做单因素实验,实验结果如表8所示。在主轴转速、加工电压、加工极性均不变的前提条件下,占空比在0.10~0.43范围内变化时,不同的占空比对应的电极损耗不同,当占空比大于等于0.31的时候,电极损耗几乎不变,不同的占空比对应的加工时间变化较大,其变化趋势如图2所示,通过占空比单因素实验数据趋势图可知,当占空比为0.37时,不仅所需加工时间最短,而且对电极的损耗也相对较小。

表8 占空比单因素实验

试验号工艺参数占空比主轴转速/(r/min)加工电压/V加工极性工艺指标时间T/min损耗ΔD/mm10.1070060~70负33.10.0820.2170060~70负15.10.0530.3170060~70负11.10.0440.3770060~70负8.50.0450.4370060~70负8.90.04

(3)实验三

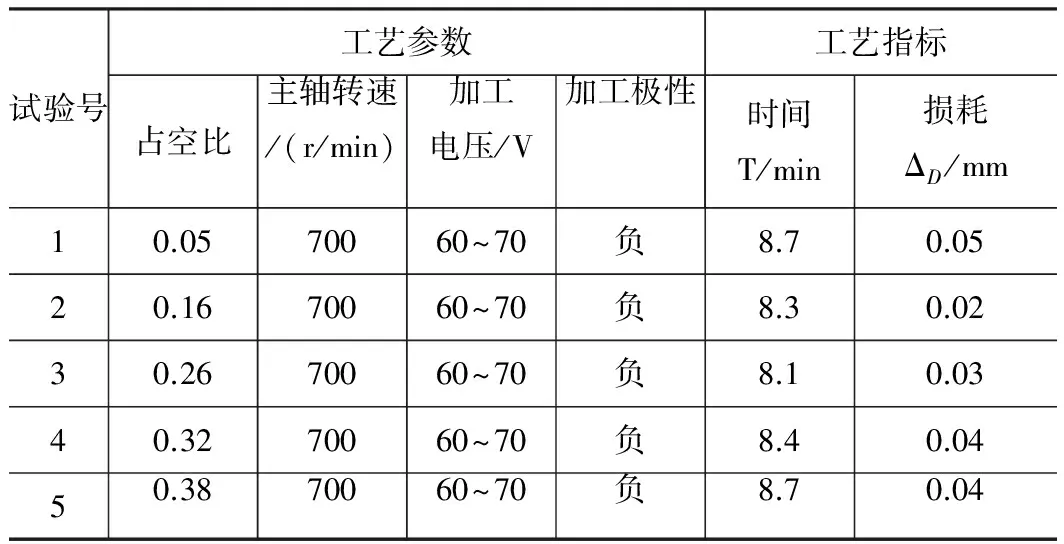

实验条件:负极性粗加工、加工余量为0.15 mm、加工电压60~70 V、主轴转速700 r/min、粗加工占空比为0.37、对精加工不同占空比位置做单因素实验,实验结果如表9所示。

表9 精加工开关占空比单因素实验

试验号工艺参数占空比主轴转速/(r/min)加工电压/V加工极性工艺指标时间T/min损耗ΔD/mm10.0570060~70负8.70.0520.1670060~70负8.30.0230.2670060~70负8.10.0340.3270060~70负8.40.0450.3870060~70负8.70.04

由表9可知:粗加工时,精加工开关和粗加工开关同时打开,粗加工占空比为0.37、加工电压60~70 V、主轴转速700 r/min、精加工占空比为0.26,不仅所需加工时间最短,而且对电极的损耗也相对较小。

4 结语

通过设计正交试验分析了占空比、主轴转速、加工电压和加工极性电火花放电刃磨PCD成型螺旋轮胎刀具的加工速度和电极损耗工艺指标的影响,通过极差分析出加工的最优参数组合:粗加工时,加工极性为负极性加工、粗加工开关和精加工开关都打开,粗加工占空比为0.37、精加工占空比为0.26、主轴转速为700 r/min、电压维持在60~70 V时,不仅所需加工时间最短,而且对电极的损耗也较小;精加工时,加工极性为正极性加工、粗加工工开关关闭、精加工开关打开占空比为0.38、主轴转速为700 r/min、电压维持在50~60 V时,不仅所需加工时间最短,而且对电极的损耗也较小。以上优化的加工参数,对于实际加工具有一定的指导意义。

[1]冯莉,金潍洙.专用电火花磨削机床磨削工艺参数的优势因素分析[J].制造技术与机床,2008(11):43-45.

[2]宋小中,刘正埙,高长水.电火花微细孔加工工艺实验研究[J].航空精密制造技术,1995,31(6):8-11.

[3]贾振元,顾丰,王福吉,等.基于信噪比与灰关联度的电火花微小孔加工工艺参数的优化[J].机械工程学报,2007,43(7):63-67.

[4]贾振元,周明,杨连文.电火花微小孔加工工艺参数的优化研究[J].机械工程学报,2003,39(2):106-111.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Experiment of the process parameters optimization of processing PCD tool in EDG NC machine

JIA Zhixin, ZHANG Yazhou, GUO Shaolin

(Mechanical Engineering School, University of Science and Technology Beijing, Beijing 100083, CHN)

Based on the understanding of EDG processing technology law, design the experimental scheme of PCD tool in EDG NC machine. Selecting duty cycle, spindle speed, processing voltage and processing polarity as the main process parameters, the article uses orthogonal test method to analyze the influence of process parameter to the technical index of processing speed and electrode loss, which obtains the optimal process parameters combination of applicable to special PCD cutting tool EDG NC machine and realizes the optimization of process performance. The result of this study will have a certain reference value for the further research in the future.

PCD tool; EDG NC machine; range analysis; process test

*北京市自然科学基金(3162020)

TG661

A

10.19287/j.cnki.1005-2402.2016.12.020

贾志新,男,1968年生,博士,教授,机械系主任,研究方向为特种加工、数控机床可靠性,已发表论文160余篇,获得北京市科技新星、江苏省双创人才等称号。

静) (

2016-08-01)

161228