中走丝电火花线切割一次切割参数的研究

贾志新 郑永波 高坚强

(①北京科技大学机械工程学院,北京 100083;②苏州新火花机床有限公司,江苏 苏州 215128)

中走丝电火花线切割一次切割参数的研究

贾志新①郑永波①高坚强②

(①北京科技大学机械工程学院,北京 100083;②苏州新火花机床有限公司,江苏 苏州 215128)

进行了中走丝电火花一次切割各因素对切割速度及表面粗糙度影响的研究,主要针对脉宽、占空比、短路峰值电流、走丝速度、工件厚度五个因素进行实验。采用方差分析法进行实验后的数据处理,得到各因素对一次切割速度及表面粗糙度的影响大小。从而得到一次切割优化参数的组合,并通过加工样件进行验证。实验结果能够为中走丝电火花线切割工艺提供参考。

线切割;一次切割;工艺试验;参数

随着国内加工制造业对加工精度和表面质量要求的不断提高,脱胎于高速走丝线切割的“中走丝”线切割机床正不断地呈现在世人的眼前。但加工精度和表面质量较差的问题使之始终难以真正进入高精加工领域,其中切割速度及表面粗糙度是其比较关键的因素,因此对于影响其因子的研究非常重要。本文针对以上问题进行的工艺实验,确定出第一次切割的较优参数组合,对于很多一次切割就能完成的加工,提供了很好的参数依据,对于多次线切割加工的第一次切割同样提供参数依据[1]。

1 实验方案

在实际放电加工过程中,加工工艺的好坏不仅仅是一个因素影响的结果,更是各因素共同作用的表现[2]。故此,通过对线切割各主要影响因素的正交试验,优化出较优的一次切割方案。本次试验采用的试验方法是正交试验法,通过不同因素不同水平的变量控制,得出不同因素对对切割速度Vwi和表面粗糙度Ra的影响。通过多目标优化分析处理,确定最优的一次切割工艺参数组合。在完成第一次切割工艺参数的优化选择之后,进行多次的线切割试验,检测其实际加工能力。

2 切割实验

2.1 切割材料及设备

本次试验材料为电加工磨具常用的材料Cr12,试验机床是模拟相关试验条件的M332“中走丝”机床,主要测量设备有TR210时代TIME粗糙度仪、浓度检测仪、数显千分尺。

表1 一次切割正交因子水平设定

水平A:工件厚度H/mmB:走丝速Vs/(m/s)C:短路峰值电流I^s/AD:脉宽ti/μsE:占空比ψ1202.2(3H)22.5101:42304.4(4H)30201:53406.6(5H)37.5301:64508.8(6H)45401:756011(7H)52.5501:8

2.2 切割实验数据记录及分析

2.2.1 试验数据记录

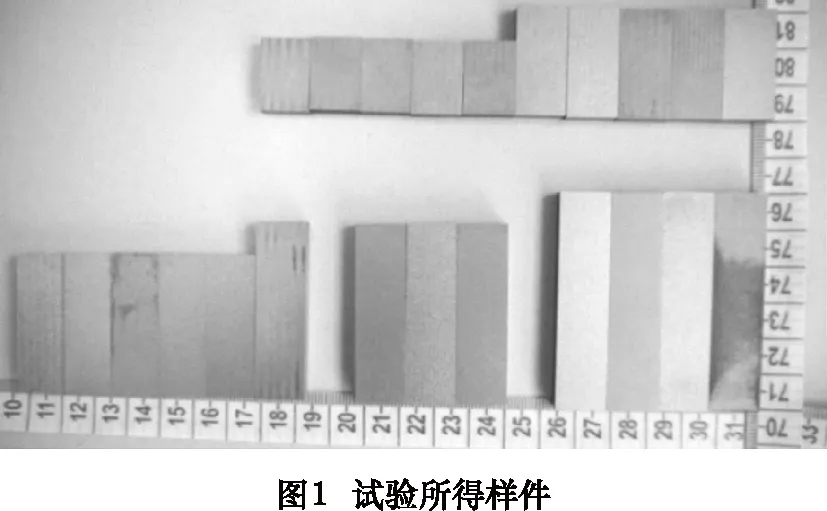

中走丝线切割机床上所模拟进行的单次切割正交试验所得样件如图1所示,单个样件切割面积为:周长(38 mm)×工件厚度H。

测量结果记录如表3所示,表中Ra以每个样件测量上中下3处粗糙度值中的最大粗糙度值计算,表中工件各方向尺寸偏差△X=X-X′,△Y=Y-Y′。其中X、Y为工件实际轮廓,X′、Y′为工件目标轮廓。在机床本身精度不变的情况下,为确保加工精度,根据试验结果,一次切割不同参数设置组合的电极丝轨迹单边偏移量应改设为0.01+(△X+△Y)/4。

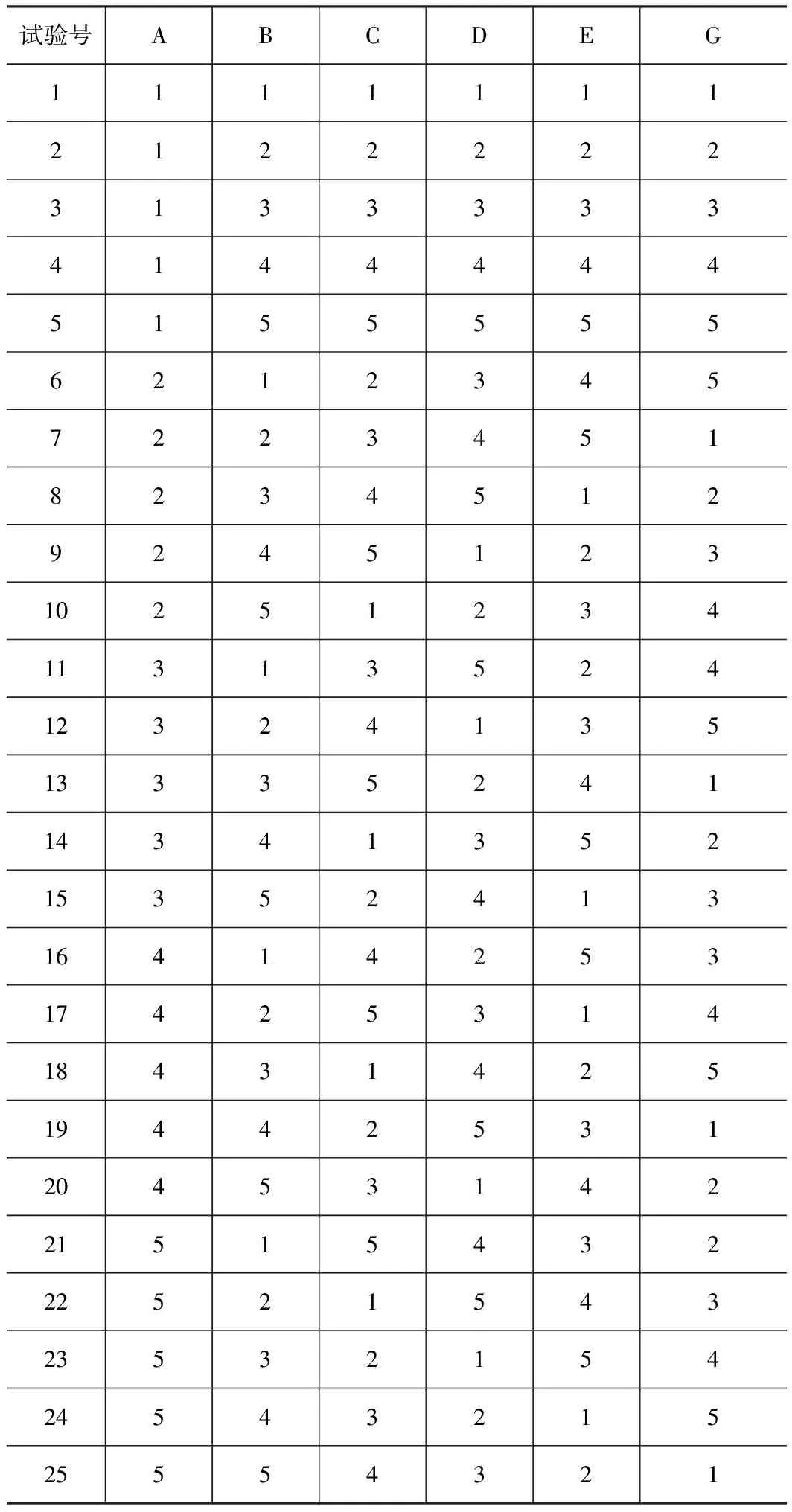

表2 一次切割L25(56) 试验表

试验号ABCDEG11111112122222313333341444445155555621234572234518234512924512310251234113135241232413513335241143413521535241316414253174253141843142519442531204531422151543222521543235321542454321525554321

表3 试验结果记录及评分表

序号X轴/mm△X/mmY轴/mm△Y/mm表面粗糙度Ra/μm切割速度Vwi/(mm2/min)加权综合得分W15.0105.0125.020+0.011(痕)14.01814.02014.028+0.0192.63626.435-0.10525.0255.0225.020+0.02214.02214.02014.025+0.0223.20150.566-0.02835.0185.0205.018+0.01914.01914.01914.019+0.0193.75167.9790.01445.0165.0185.016+0.01714.02414.02414.024+0.0244.36874.730-0.00755.0315.0295.031+0.03014.02214.02214.022+0.0225.07379.748-0.04665.0185.0215.019+0.01914.01814.01914.018+0.0183.37835.382-0.12675.0115.0125.008+0.01014.01414.02414.019+0.0194.05254.105-0.08985.0185.0185.020+0.019(痕)14.01414.01114.010+0.0124.630112.8710.17495.0045.0065.010+0.00714.00814.00814.006+0.0073.27576.5100.105105.0065.0075.009+0.00714.00014.00014.0000.0004.02346.117-0.129115.0025.0075.009+0.00614.01014.01014.011+0.0103.53349.239-0.066124.9905.0004.995-0.00514.00014.00013.998-0.0012.83747.919-0.008135.0005.0024.9990.00014.00714.01014.004+0.0073.81769.7250.018

2.2.2 数据分析

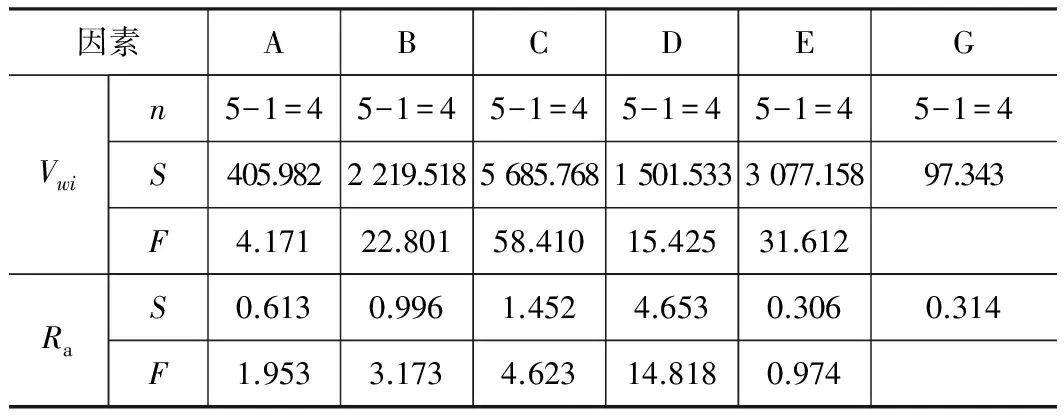

我们对本次的数据采用方差分析法,单次切割正交试验切割速度及表面粗糙度Ra的方差分析如表4所示。表中n表示各因素自由度,S表示各因素的偏差平方和,F表示各因素偏差平方和与误差平方和之比。由表4的显著性分析可知,对于切割速度而言,A~E这5个影响因子的影响大小顺序为C>E>B>D>A;对于表面粗糙度Ra而言,A~E这5个影响因子的影响大小顺序为D>C>B>A>E。

表4 单次切割正交试验切割速度及表面粗糙度Ra方差分析表

因素ABCDEGVwin5-1=45-1=45-1=45-1=45-1=45-1=4S405.9822219.5185685.7681501.5333077.15897.343F4.17122.80158.41015.42531.612RaS0.6130.9961.4524.6530.3060.314F1.9533.1734.62314.8180.974

从F分布上侧分位数值表查可得F0.10(4,4)=4.11,F0.05(4,4)=6.39。以显著性水平0.10来判断,对于切割速度,5个因素对切割速度都有显著性影响;对于表面粗糙度Ra,短路峰值电流及脉宽有显著性影响。以显著性水平0.05来判断,对切割速度有显著性影响的因素是短路峰值电流、占空比、走丝速度、脉宽;对表面粗糙度Ra有显著性影响的因素则只有脉宽。

由此可见,方差显著性分析的结果和直观分析法中的极差分析的结果是一致的。即有以下结果。

(2)5个因素对切割速度都有显著性影响,其中工件厚度的F值非常接近显著与非显著的临界值,且比其余4个因素小很多,故相对而言,工件厚度可作为次要影响因素考虑;短路峰值电流及脉宽对于表面粗糙度Ra的影响最显著,走丝速度次之,工件厚度和占空比影响十分有限。

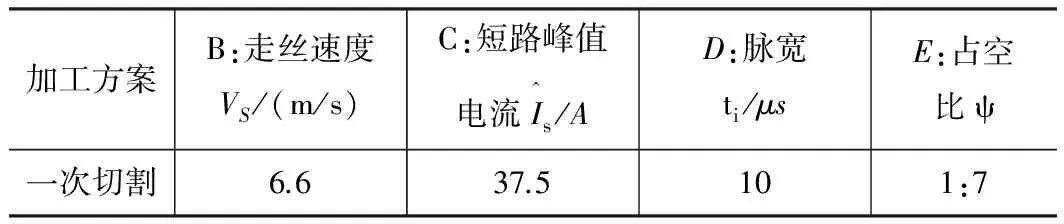

综合以上分析方法,针对不同加工方案实现Ra3.2μm工艺要求,所得的一次切割优化参数组合如表5所示。

表5 一次切割加工参数优化结果表

加工方案B:走丝速度VS/(m/s)C:短路峰值电流I^s/AD:脉宽ti/μsE:占空比ψ一次切割6.637.5101:7

3 优化方案的实验验证

在相同试验条件下进行加工工艺优化方案的验证,分别加工3个样件,一次切割所得工艺情况如表6所示。

可知,一次切割实现表面质量等级Ra3.2 μm的加工平均切割速度为50.58 mm2/min,表面粗糙度Ra2.79 μm;此组方案综合加工性能达到了各自要求下的较优情况,说明了优化方向的正确性。同时加工过程中放电状态较为稳定,连续4 h正常加工不断丝。

表6 优化方案验证结果

加工方案切割速度Vwi/(mm2/min)平均速度(mm2/min)表面粗糙度Ra/μm平均表面粗糙度Ra/μm一次切割(Ra3.2μm)51.3048.1252.3250.582.942.782.652.79

4 结语

(3)一次切割时,在走丝速度一定的情况下,为追求较优的加工效率,同时考虑保证一定的表面质量,在确保电极丝损耗较小的前提下,应采用较大的短路峰值电流和占空比。

[1]李明辉,杨振步,蒋文英.中走丝电火花线割机的特点与发展趋势[J].航空制造技术,2011(8):32-35.

[2]杨蕾,蔡安江.电火花线切割加工参数对加工速度和表面粗糙度影响的研究[J].机床与液压,2011(15):45-47.

[3]齐文春,麻长平,高坚强.基于多次切割工艺的第一次切割参数优化策略研究[J].电加工与模具,2012(3):50-53.

[4]朱宁,叶军,韩福柱,等.电火花线切割加工技术及其发展动向[J].电加工与模具,2010(增刊):53-63.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Parameter study on a cutting process of middle speed WEDM

JIA Zhixin①,ZHENG Yongbo①, GAO Jianqiang②

(①Mechanical Engineering School,University of Science and Technology Beijing,Beijing 100083,CHN; ②Suzhou New Spark Machine Tool Co.,Ltd.,Suzhou 215128,CHN)

This article has carried on middle speed WEDM in a cutting factors on cutting speed and surface roughness are studied, mainly for the factors of short-circuit peak current, pulse width, pulse rate, walking wire speed and the thickness of work piece to be are analyzed. After the experiment data processing, with the method of variance analysis, get in a cutting speed and its various factors the influence of surface roughness, To get a cutting or multiple cutting cutting optimization parameter combination for the first time, and through the processing samples are validated. The experimental results can provide reference for middle speed WEDM cutting process.

wire cutting;cutting;process test;parameters

TG661

A

10.19287/j.cnki.1005-2402.2016.12.017

贾志新,男,1968年生,博士,教授,主要研究方向为特种加工技术及制造装备可靠性技术,已发表论文160余篇。

颖) (

2016-06-07)

161225