GH4079高温合金磨削表面特征的研究**

钟丽琼 梁益龙 胡 浩

(①贵州大学机械工程学院,贵州 贵阳 550025;②贵阳学院机械工程学院,贵州 贵阳 550005;③贵州省材料结构与强度重点实验室,贵州 贵阳 550025)

GH4079高温合金磨削表面特征的研究**

钟丽琼①②梁益龙③胡 浩①

(①贵州大学机械工程学院,贵州 贵阳 550025;②贵阳学院机械工程学院,贵州 贵阳 550005;③贵州省材料结构与强度重点实验室,贵州 贵阳 550025)

采用CALISUM表面粗糙度仪、显微硬度仪及X射线应力衍射仪对GH4079高温合金磨削表面特征(表面粗糙度、表面显微硬度及表面残余应力)进行测定,研究在砂轮线速度范围为15~25 m/s,径向进给量范围为0.05~0.15 mm,工件速度范围为40~80 mm/min的切削用量下,GH4079高温合金的表面特征。同时揭示了表面特征参数随磨削用量的变化规律,为GH4079高温合金磨削加工参数的选择提供实验基础依据。

GH4079合金;磨削;表面特征

镍基高温合金虽性能优良已被广泛应用于航天航空等领域,但其在磨削加工时,由于强化相的作用,使得磨削力大、磨削温度高、加工硬化现象严重等问题出现,导致高温合金磨削加工困难[1]。由于磨削又是工件加工中常用的加工方式之一,任敬心[2-6]的团队已对GH33A合金[2-3]和GH4169合金[4-5, 7]的磨削加工及磨削表面完整性进行了一定的研究。本文所研究的GH4079是Ni-Co-Cr基沉淀硬化性变形高温合金[8],曾用牌号GH7079(GH742Y),是GH4742(GH742)合金的改型合金,进一步提高了Al、Ti、Nb的含量,以形成更多的Ni3(AlTiNb)沉淀强化相的同时还添加了W、V、Mg、Nd等强化元素,使强度和塑性具有良好的配合,用其代替GH4742合金做涡轮盘可以提高发动机的性能或延长其使用寿命[9],具有很好的应用前景,而目前还未见到GH4079合金磨削加工的有关文献报道。为此本文拟采用不同的磨削参数对GH4079高温合金进行磨削加工后研究其表面特征(表面粗糙度、表面残余应力及表面显微硬度)与磨削参数(砂轮线速度、径向进给量及工件速度)的关系,为GH4079合金涡轮盘的磨削加工提供实验基础依据。

1 实验材料及方法

1.1 实验材料

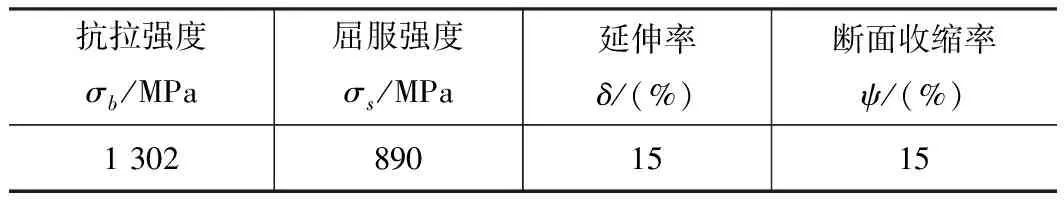

实验采用材料GH4079是Ni-Co-Cr基沉淀硬化型变形高温合金,标准热处理工艺为:1040 ℃×4 h/AC+1140 ℃×8 h/AC+850 ℃×6 h/AC+780 ℃×14 h/AC。其化学成分如表1所示,室温力学性能如表2所示。

表1 GH4079高温合金的化学成分(wt%)

CCrCoMoAlTiNbVFeLaMnNi0.05911.0214.354.623.112.772.680.620.30.0460.0360.395

表2 GH4079高温合金的室温力学性能

抗拉强度σb/MPa屈服强度σs/MPa延伸率δ/(%)断面收缩率ψ/(%)13028901515

1.2 实验方法

实验采用正交实验法选择如表3所示的磨削参数,由某公司进行磨削加工,切制成50 mm×20 mm×20 mm块状样如图1所示。采用CALISUM表面粗糙度仪CR-4032测量磨削平面粗糙度7次,记录并求均值,采用X-350A射线应力衍射仪测试磨削工件速度方向x及垂直于工件速度给方向y的残余应力σr(x)和σr(y),具体测试参数为:美国进口Mn靶kα射线,衍射晶面(311),应力常数-349 MPa,ψ角选择0°,45°,扫描范围2θ为158°~143°,扫描步距0.05°,计数时间1 s,电压18 kV,电流4 mA,光管直径为φ2 mm;采用显微硬度计对表面显微硬度H进行测量,载荷200 g, 保持时间10 s,同时测得材料基体的显微硬度为(560~580 HV)。

表3 磨削参数

实验序号砂轮线速度Vs/(m/s)径向进给ap/mm工件速度VW/(mm/min)1150.05402150.1603150.15804200.05605200.1806200.15407250.05808250.1409250.1560

2 实验结果与分析

2.1 GH4079合金磨削表面特征

表4为GH4079合金磨削表面粗糙度、表面显微硬度及表面残余应力的测试结果。从表4中可以看出,磨削表面的粗糙度值的变化范围为189~487 nm,与之前研究的GH4079合金车削表面粗糙度值变化范围相比,车削表面粗糙度在502~1 121 nm范围内变化,可知,磨削表面粗糙度值小且波动小,这是因为磨削过程中切削刃多、形态不一,未变形切厚小所导致;磨削表面显微硬度在564.2~698.7 HV范围内波动,而车削表面显微硬度值在570.2~677.3 HV范围内波动,磨削表面显微硬度波动较大,硬化程度较车削明显;磨削表面残余应力在工件速度方向为压应力,垂直于工件速度方向为拉应力。这是因为切削表面残余应力的形成是切削区不均匀热-力耦合场综合作用的结果,其中切削热的影响形成残余拉应力,而切削力的影响形成残余压应力[10],由于GH4079合金的导热性差,磨削GH4079合金时,磨屑所带走的热量很少,工作区磨削温度高,而在垂直于工件速度方向的切削力小于工件速度方向的切削力,所以在垂直于工件速度方向形成拉应力而在工件速度方向呈压应力。

表4 GH4079合金磨削表面特征测试值

实验序号表面粗糙度Ra/nm表面显微硬度H/HV工件速度方向σr(x)/MPa垂直工件速度方向σr(y)/MPa1189589.3-213226.52265593.1-480221.53365564.2-597245.84340623.8-336.56805434601.1-870270.56210666.3-123703.57487623.8-401895.68271698.7-90536.59408660.1-312754

2.2 磨削参数对GH4079合金表面特征灵敏度分析

应用最小二乘法分别对表4中试验数据进行多元函数拟合,建立表面粗糙度Ra、表面显微硬度H、表面残余应力σr(x)和σr(y)的经验预测公式如下:

(1)

(2)

(3)

(4)

对上述多元函数拟合方程的相关系数R2进行检验,R2=U/Lyy,其中U为回归平方和,Lyy为总平方和,计算出表面粗糙度Ra的相关系数R2=0.97,σr(x)的相关系数R2=0.975说明建立的模型是可信的,而表面显微硬度H的相关系数R2=0.54,σr(y)的相关系数R2=0.72,说明拟合公式为中度相关。从式(1)、(3)看出,GH4079合金在本文所采用的磨削条件范围内,磨削表面粗糙度和工件速度方向残余应力σr(x)都对工件速度的变化最为敏感,对砂轮线速度的变化敏感次之,根据式(2)、(4)可知,表面显微硬度和垂直于工件速度方向残余应力σr(y)对砂轮线速度的变化最为敏感,对工件速度的变化敏感次之,它们都对径向进给量的变化最不敏感。

2.3 磨削参数对GH4079合金表面特征的影响

图2是对经验公式的直观分析,其中图2a为磨削表面粗糙度、表面显微硬度和表面残余应力在ap=0.05 mm,vw=40 mm/min时随砂轮速度的变化曲线。容易看出,随着砂轮线速度的增加,表面粗糙度值有所增大,而表面显微硬度和σr(y)是有很明显的增大,σr(x)增大较小。由于研究表明残余压应力有改善疲劳性能的作用,而残余拉应力则降低疲劳性能[11],表面粗糙度值增大,应力集中系数增大,疲劳裂纹易于萌生,也降低疲劳性能;所以对 GH4079合金进行磨削时,不宜选用较大的砂轮线速度。

图2b为磨削表面粗糙度、表面显微硬度和表面残余应力在vs=15 m/s,vw=40 mm/min时随径向进给量的变化曲线。由于各表面特征参数对径向进给量的变化都最不敏感,从图中也看出,当径向进给量发生变化时,表面粗糙度Ra、表面显微硬度H和表面残余应力都无明显变化。这可能与磨削加工特点本身有关,为保证加工表面质量,磨削深度的值为微米级,因此其Δap很小,当径向进给量在很小的范围内变化时,该变化对磨削热和磨削力的影响都较小,从而使获得的表面特征变化很小,为此我们可以视为磨削表面的各特征值不受径向进给量的影响。

图2c是磨削表面粗糙度、表面显微硬度和表面残余应力在vs=15 m/s,ap=0.05 mm时随进给量的变化曲线。可以看出,随着工件速度的增加,表面粗糙度Ra、表面显微硬度H和σr(x)的都有明显的增大,σr(y)的减小趋势不明显。这是因为工件速度的增,一方面使得磨削切除率增大,切削过程的平稳性降低,使得表面粗糙度值增大;另一方面是切削力增大,表面塑性变形程度加剧,从而表面加工硬化程度增大,也使由切削力产生的残余压应力增大,所以σr(x)增大,而σr(y)主要受切削热影响,切削力的变化对其影响不明显,以至于σr(y)有减小的趋势但变化不明显。

3 结语

(1)GH4079合金磨削表面粗糙度值在189~487 nm范围内变化,表面显微硬度值在564.2~698.7 HV范围内波动,工件速度方向残余应力σr(x)呈压应力状态,而垂直于工件速度方向残余应力σr(y)呈拉应力。

(2)磨削表面粗糙度和工件速度方向残余应力σr(x)都对工件速度的变化最为敏感,对砂轮线速度的变化敏感次之,而表面显微硬度和垂直于工件速度方向残余应力σr(y)对砂轮速度的变化最为敏感,对工件速度的变化敏感次之,它们都对径向进给量的变化最不敏感。

(3)表面粗糙度值和σr(x)都随工件速度增大而增大;而表面显微硬度和σr(y)都随砂轮速度的增加而有很明显的增加。因此,在磨削加工GH4079高温合金时,为减小粗糙度值,工件速度不宜过大,为降低加工硬化程度和残余拉应力,应减小砂轮线速度。

[1]刘忠伟. 高温合金的磨削加工[J]. 机械制造,2004, 42(7): 46-47.

[2]任敬心,孟庆国,陈景蕙. GH33A高温合金的磨削温度与残余应力[J]. 航空工艺技术,1995(1): 3-7.

[3]黄奇,任敬心. 车削与磨削GH33A高温合金表面完整性研究[J]. 航空工艺技术,1991(3): 24-27.

[4]黄新春,张定华,姚倡锋,等. 磨削参数对GH4169高温合金磨削表面特征影响研究[J]. 中国机械工程, 2014,25(2): 210-214.

[5]黄新春,张定华,杨振朝,等. GH4169磨削表面粗糙度影响参数的敏感性研究[J]. 航空制造技术, 2012(8): 83-86.

[6]任敬心,杨茂奎,李雅卿,等. 镍基高温合金的磨削特征[J]. 航空学报, 1997(6): 116-119.

[7]黄新春,张定华,姚倡锋,等. 镍基高温合金GH4169磨削参数对表面完整性影响[J]. 航空动力学报, 2013, 3(28): 621-628.

[8]中国金属学会高温材料分会. 中国高温合金手册(上)[M]. 北京: 中国质检出版社,中国标准出版社, 2012.

[9]黄福祥. 涡轮盘用变形高温合金在俄国的发展[J]. 航空材料学报, 1993, 13(3): 49-56.

[10]曹成铭,刘战强,杨奇彪. 切削速度对Inconel718加工表面完整性的影响[J]. 农业机械学报, 2011(1): 223-227.

[11]钟丽琼,严振,梁益龙,等. 残余应力场和不同应力比下 TC11 钛合金的高周疲劳性能. [J] 稀有金属材料与工程, 2015,44(5):1224-1228.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research the grinding surface characteristics of GH4079 superalloy

ZHONG Liqiong①②, LIANG Yilong③, HU Hao①

(①College of Mechanical Engineering, Guizhou University, Guiyang 550025, CHN; ②College of Mechanical Engineering, Guiyang University, Guiyang 550005, CHN; ③Guizhou Key Laboratory of Materials Strength and Structure, Guiyang 550025, CHN)

CALISUM surface roughness tester, hardness tester and X-ray diffraction stress were used to measure grinding surface characteristics (surface roughness, surface hardness and surface residual stress) of GH4079 superalloy, where wheel speed in the range of 15~25m / min, grinding depth in the range of 0.05~0.15mm, feed-speed in the range of 40~80mm/min, the grinding surface features was investigated.at the same time shows that the characteristic parameters of grinding changing with the dosage of grinding, an experimental basis was provided for selecting grinding parameters of GH4079 superalloy.

GH4079 alloy; grinding; surface characteristics

*贵州省科技计划项目、黔科合重大专项字(2014)6012号

TG506 1; TF125.2+12

A

10.19287/j.cnki.1005-2402.2016.12.015

钟丽琼,女,1981年,博士生,讲师,主要从事材料结构强度与性能研究。

(编辑 李 静)

2016-06-07)

161223