电机转子整流子新型精车机床的开发与车削工艺

周锦添 赖 萍 张宜刚

(①广东工程职业技术学院,广东 广州 510520;②广东省机械研究所,广东 广州 510520)

电机转子整流子新型精车机床的开发与车削工艺

周锦添①赖 萍①张宜刚②

(①广东工程职业技术学院,广东 广州 510520;②广东省机械研究所,广东 广州 510520)

为了提高电机转子整流子外圆的切削加工质量和效率,通过采用新型工件装夹方法,并应用Solidwords三维软件设计出新型工件装夹专用夹具,采用新的主运动传递方式与设计新型主轴传动机构,应用触摸屏人机界面的车削工艺参数数据写入技术、PLC步序控制技术、交流伺服电动机控制系统驱动技术、变频器主运动速度控制技术,开发出一种新型转子整流子外圆车削机床,改变了微电机行业转子整流子加工方法,并制定出新的车削工艺规程,使每个转子工件从装夹、车削、到卸料和清理切屑整个过程仅需时间4 s,加工效率得到极大的提高,其效率比传统车削方法提高达20倍以上,车削后整流子形位精度圆跳动≤0.005 mm,尺寸精度达到IT6,外圆表面粗糙度Ra≤0.4 μm,车削后整流子圆柱面趋近镜面效果的光亮度,外圆表面无毛刺及其片间窄槽无嵌入的切屑。

电机;转子;车削;车床;工艺;整流子

分微电机永磁直流电机和交流串激电机转子均为绕线绕组转子,其结构在转子轴上压装着一个与绕组漆包线焊接的整流子,整流子亦即换向器,在换向器的表面用弹簧压着固定的电刷,使转动的电枢绕组得以同外电路联接起来,其作用是改变电流的方向,以使电磁力的方向不变。由于电机的高速运转,整流子不断地与电刷产生高速摩擦,并产生大量的热甚至产生大量火花,在使用过程中为了减少和碳刷摩擦产生的火花,延长其寿命,整流子除材料满足使用要求外,需要对它进行最后切削精加工来提高它的表面质量和形位精度,尤其要求表面圆跳动精度高。整流子外圆柱表面是用无氧银铜材料制造[1],早前的加工方法是:普通车床装夹→粗车加工(工位1)→精车加工(工位2)。这种加工方法存在效率低,耗时长、装夹繁琐,形位精度低、表面粗糙度差以及质量一致性差等缺陷。为此,笔者采用了新的车削技术和制定了新车削工艺:专门化车床快捷装夹→高效粗精一体化数控加工(只需一个工位)。这种工艺方法的改变,保证了转子整流子车削后有很高的圆跳动精度和很好的表面质量。实施上述新工艺必须配套相应的新型专门化精密车削机床、专用夹具和专用除屑装置等工艺装备。

1 机床工作原理、技术参数及组成部件

1.1 专门化数控车削机床的车削原理

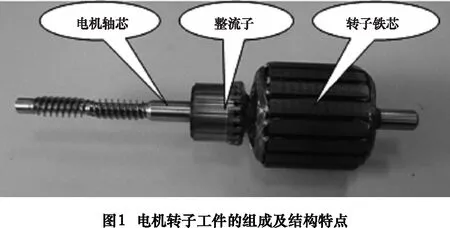

微电机永磁直流电机和交流串激电机转子的结构特点均具有一根细长钢制轴芯依次压装着由多片矽钢片叠加成带绕组的圆柱型铁芯和外圆表面镶嵌着无氧银铜换向片的整流子;转子的形状为上述3个圆柱体组成的组合体,被加工的转子工件见图1。

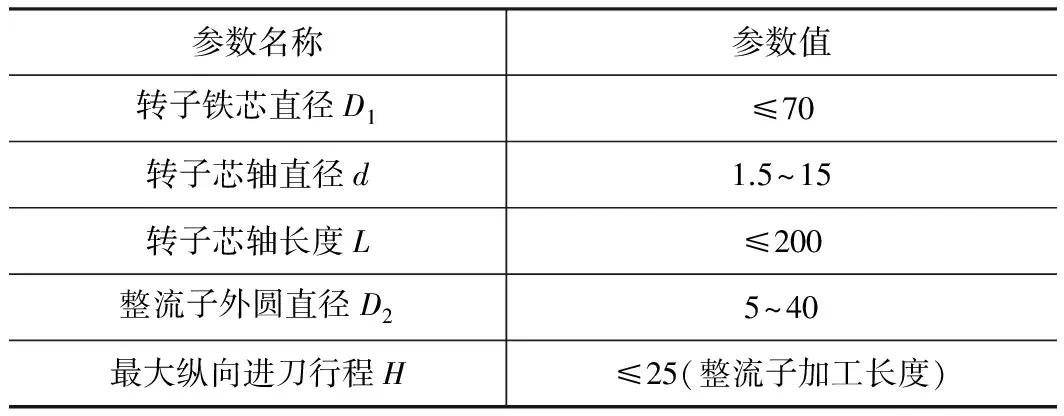

整流子外圆表面为被加工表面,根据使用要求,外圆表面加工后须满足的精度为:经加工后整流子的径向圆跳动≤5 μm,表面粗糙度Ra≤0.4 μm。适合加工的工件尺寸范围见表1。

表1 被加工工件的尺寸范围 mm

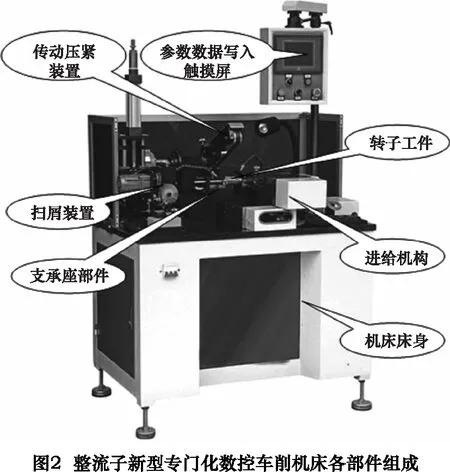

根据这类转子的结构特点和整流子使用要求,我们提出新的车削工艺并研发了新型专门化数控车削机床,机床主要有7大部分组成:主轴传动压紧机构、工件支承座部件、刀具进给机构、车削参数数据写入系统和交流伺服控制系统、PLC步序控制及气动系统、扫屑装置和机床床身,见图2。

机床工作原理:机床设置有自动和手动两档,合上电源,设置在触摸屏手动档画面,对机床刀架完成机械回零,并把转子工件放至支承座两侧托座的V型合金块上,触摸屏置于自动档画面,在参数写入触摸屏输入车削各参数,按下启动按钮—传动压紧装置压臂下压并压紧转子工件—主轴电动机转动带动压臂上的平皮带转动—平皮带的运动拖动转子工件高速转动—刀具进给机构纵向进给—刀具进给机构横向进给进行车削,同时V型托座两侧顶端的压缩空气喷出对工件进行冷却,以及两侧托座上的V型合金块出油口的润滑油溢出对高速转动的电机芯轴两端进行润滑—车削完毕,接着进给机构纵横向刀架滑板回位—平皮带停止运动—压臂提升松开转子工件,人工把转子移至扫屑装置上清理切屑,车削加工结束,循环下一次。经过广泛缜密的调研,开发的机床适应性广,主要技术参数见表2。

表2 专门化转子整流子新型精密车床的主要技术参数

参数名称参数值工件转速(可调)v/(r/min)1500~12000加工后径向圆跳动h/mm≤0.005每件最高生产循环时间T/s4输入功率P/kW1.0气源压力p/MPa0.5~0.8机体尺寸(L×W×H)/mm×mm×mm900×580×1200重量G/kg380

1.2 工件装夹方法的改变及装夹夹具设计

根据上述转子工件的结构和形状特点,在设计专用夹具时,为了快速夹紧工件以备车削,也为了在夹紧后工件高速旋转,利用了压臂下压压紧工件的压紧力,支撑座支承工件产生中心定位和轴向定位作用,达到在车削时夹具对工件的夹紧和定位。

压臂气缸拉动压臂向下摆动,装在压臂上的平皮带压紧托在一副支撑座上的转子工件,压臂上安装有带传动机构,主轴电动机驱动带传动机构上的主动轮转动,主动轮带动平皮带顺时针转动,平皮带产生的压紧力和摩擦力,带动定位在一副V型合金块上的工件逆时针转动,见图3。

平皮带需要有足够的抗拉强度和摩擦系数,皮带的厚度多为2 mm,宽度可根据转子铁芯厚度而定,多为比转子铁芯厚度少2~4 mm为宜,其材料一般为带多层加强层的软PVC,抗拉强度较高、耐磨性好及弹性小,但摩擦系数较小,平皮带对工件的压力大小由平皮带的张紧程度和压臂的下限位置共同决定,平皮带的张紧程度由压臂上从动轮及多个张紧轮共同调节,太紧会使皮带轮轴承发热,太松皮带会碰到刀具。平皮带提供的压力和功率应该满足总切削力和切削功率的需要[2]。

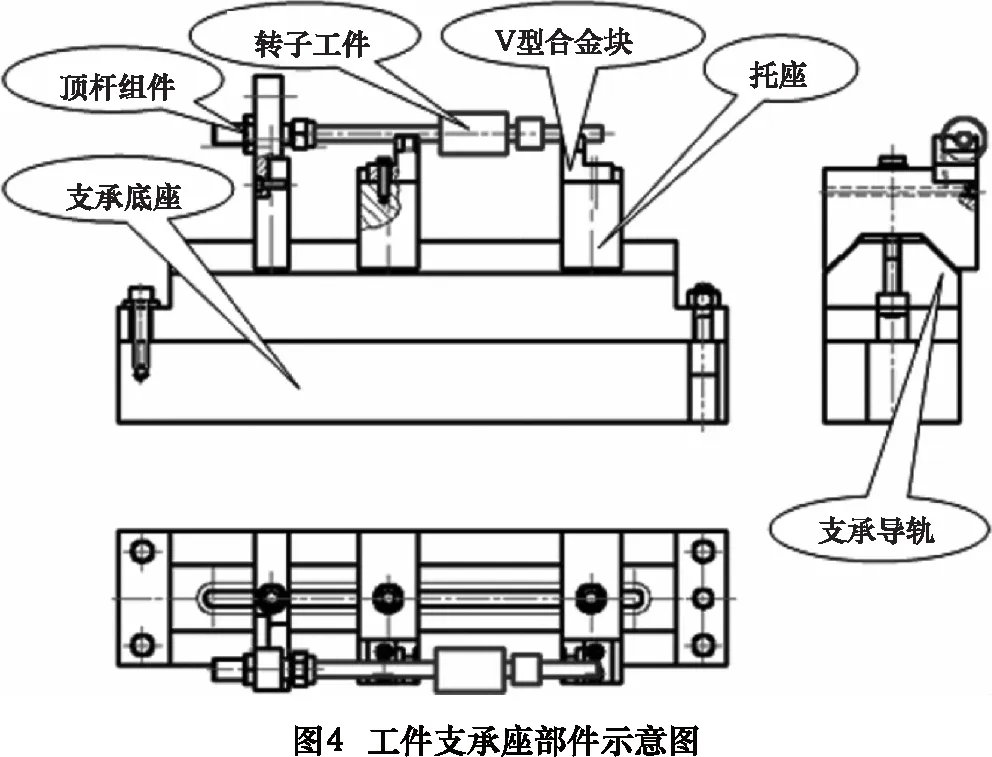

工件支承座部件设计成两侧托座可滑动调节的,它由两块托座及安装在其各自顶部的的两块V型合金块、支承导轨、轴向顶杆组件和支承底座组成,其结构见图4。V型合金块由硬质合金或钨合金制成,其上开有100°左右的V型槽,工件在V型槽中转动[2]。两块V型合金块起到支承转子工件的作用,它与压紧后的平皮带一起形成转子的定位中心和夹紧作用。安装有V型合金块的两块托座可沿着支承导轨滑动,沿着滑动方向调节它们的位置,可适应不同长度的工件长度。调节时,应使它们尽量靠近工件两侧以防芯轴压弯。V型槽底部有溢油孔,溢出的润滑油可润滑高速旋转的芯轴,避免转子轴受到磨损。这种支承座部件结构设计简单、耐用、定位精度高,支承夹角不随芯轴直径大小而改变。

轴向顶杆组件可以根据转子芯轴的长短调节顶杆的左、右位置,使转子刚好位于左、右V型合金块的中间位置,车削时作用在转子上的轴向力会使转子芯轴沿着顶杆方向移动,转子的轴向定位由顶杆调节后确定。为减小顶杆与芯轴之间的摩擦力,顶杆头部由黄铜或钢球柱塞制造。

1.3 工件主运动传递方法与主轴传动机构

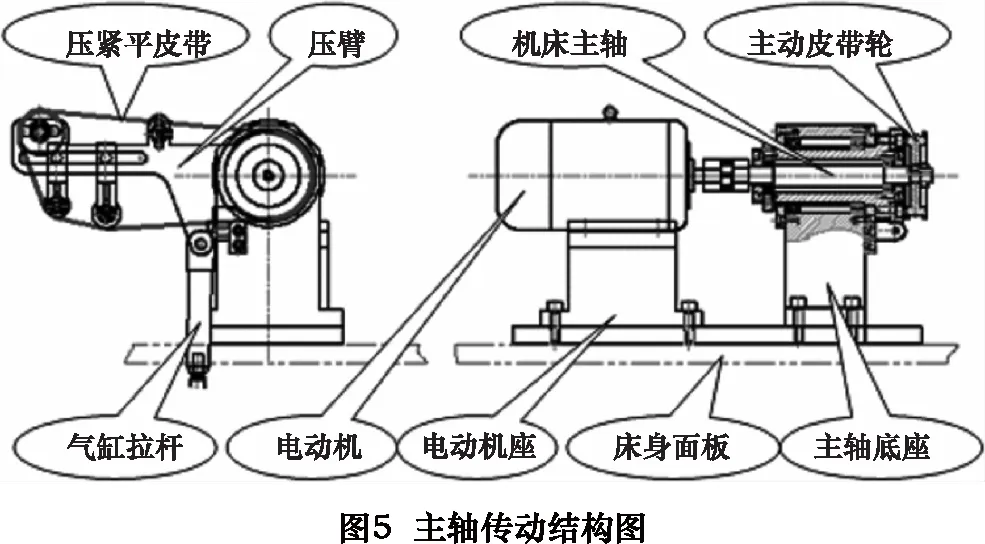

机床主运动是转子工件的高速旋转运动,它由三相异步电动机作主轴电动机,电动机的转动传动至压臂上的带转动,进而平皮带在压紧力和摩擦力的作用下拖动转子工件实现反方向高速旋转运动。主轴电动机由变频器设置其速度和转矩。主轴传动机构由0.37 kW三相异步电动机驱动,结构见图5。

1.4 进给机构设计

进给机构主要由纵向移动组件、横向移动组件和刀架3部分组成,三维结构见图6。它包含纵横向(X、Y向)滑板、纵横向各两副直线滚珠导轨、纵横向各一副滚珠丝杠、纵横向各一组圆锥推力滚动轴承、纵横向两台交流伺服电动机、刀架及车刀中心高燕尾调节器等零部件。刀架安装在横向滑板上,并可通过其调节螺杆手轮调整车刀的中心高,满足车削工艺要求。纵向、横向滑板行程分别由机构里的接近开关发出的反馈信号,并经过控制系统处理数据,变换成伺服电动机转动量来控制其往返行程。进给机构的导轨是精密导轨,每天工作后都要加定量润滑油。

1.5 运动控制方式及车削参数数据输入系统

机床的控制系统主要由PLC步序控制系统、交流伺服电动机驱动控制系统、主运动变频器控制系统和触摸屏人机界面参数数据写入系统等组成。通过采用液晶触摸屏从人机界面的初始画面点击参数设置画面菜单进入到参数设置画面,可任意设置车削的次数、毎次车削吃刀(横向Y)深度、车削走刀(纵向X)行程和车削走刀(横向X)速度等车削工艺参数;车削工艺参数的数据写入后,从人机界面画面点击“启动”菜单进入到运行画面手动键位置,完成机械回零后,再把“手动/自动”转换键按动到“自动”位置,再按“确认”就进入到自动运行状态了,点击“启动”按钮,机床就开始自动运行进行加工,界面设置参数一般不能在工作循环没完成前修改,人机界面触摸屏设置界面见图7。

2 加工新工艺

2.1 刀具选择

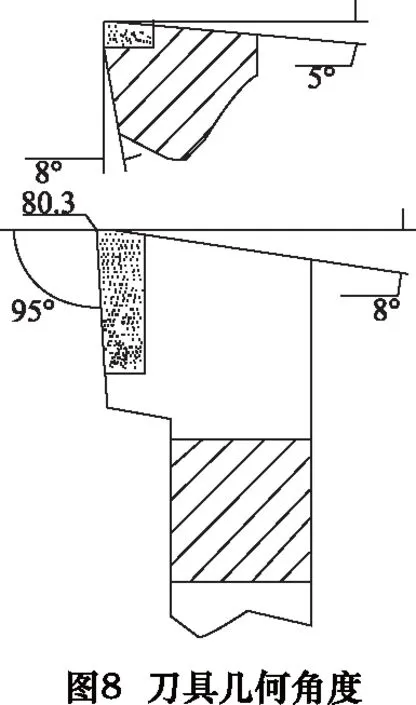

PCD聚晶金刚石弯头车刀适用于加工无氧银铜整流子。采用PCD金刚石刀具不仅耐磨性强,硬度高,寿命长,并且具有良好的排屑性能[3],因此,加工整流子圆柱表面质量趋近镜面效果和高光洁度,精度等级达到IT6。刀具采用焊接式右弯头结构,刀柄截面尺寸12 mm×12 mm,一小块PCD刀片焊接在高精度刀头上。PCD具有高耐热冲击性能及高耐磨性能[4]。经试验,刀具前角取0°~5°,主后角取5°~12°,刃倾角取5°,主偏角取95°,加工时可减小径向力,避免振动,副偏角控制在6°~8°,刀尖端部为圆弧,圆弧半径为R0.3 mm,这样可以减少刀片的磨损。应用上述刀具几何参数,刀具耐用度高。刀具几何图形见图8。

2.2 工艺参数

采用PCD刀具加工电机无氧银铜整流子,典型切削参数为:切削速度v=300 m/min,进给量f=0.07~0.08 mm/r,每次切削深度(背吃刀量)ap=0.1~0.15 mm。对无氧银铜整流子组件允许的最大切削层深度为0.15 mm。

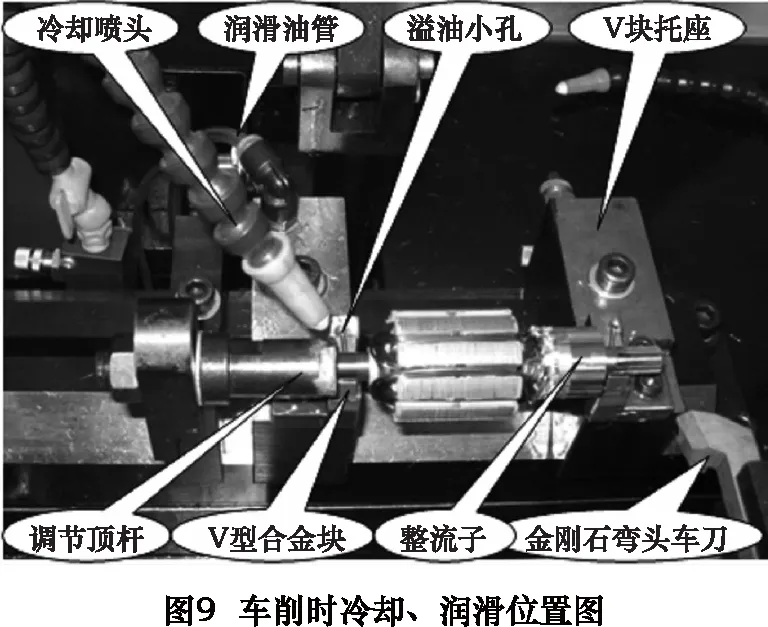

2.3 车削时的冷却、润滑和切屑清理

转子工件车削时在高速旋转,它与V型合金块因摩擦而产生热,刀具因在车削力作用下切削整流子断续的外圆表面而产生热,因而机床设计时采用压缩空气进行车削冷却。机床工作台板上安装有两个压缩空气冷却喷头,车削时,可将两个喷头对准需要冷却的地方。冷却喷头见图9。

为了减少热量的产生和转子芯轴在高速旋转摩擦时受到损伤,左右托座及V型合金块上部分别设置有一溢油小孔,小孔溢出油的位置正好就是转子芯轴与V型合金块高速摩擦时的接触位置,小孔溢油的流量可由安装在机床底部挤油缸的行程大小决定。挤油缸是通过连杆连接压臂的,每当压臂下压、上升一次往返,挤油缸就推出并挤出润滑油一次,然后回程。新机床刚工作时,因为油路里是空的,要挤压一段时间后油才从小孔溢出,可以不断用手动操作压臂上下,直至油从V型合金块内的小孔溢出后才能正常进行车削工作。

由于整流子圆柱面均匀分布着轴向窄槽,加工不连续外圆表面形成的切屑短小[6],因此车削出来的切屑为很小的小片状的铜屑,大小直径约为0.2~0.4 mm左右,因此,专门设计了扫屑装置。装置由单相异步减速电动机带动装有尼龙线圆形刷子不断转动,对车削后的整流子片间窄槽进行扫屑,直至清理干净为止。机床的铜屑清理可分两阶段,其一为在车削时采用高效工业除尘器吸走铜屑,其二为车削结束后,采用专门设计的扫屑装置清理嵌入整流子换向片间窄槽里的铜屑。

3 结语

由于应用了整流子车削新技术,使用了整流子专门化数控车削机床,采用了新型转子工件装夹方法和驱动转子工件高速转动方式,并制定了一套新工艺,车削效率比传统车削工艺提高了20倍以上,每个转子工件从装夹、车削、到卸料和清理切屑的整个过程仅需时间4 s,车削后整流子表面质量达到表面粗糙度Ra≤0.4 μm,加工后整流子圆柱面趋近镜面效果的光亮度,圆跳动≤0.005 mm ,尺寸精度达到IT6,车削后整流子外圆表面无毛刺及其片间窄槽无嵌入的切屑。

这套整流子新型车削技术和工艺,为电机制造行业提供了高效、自动化程度高的车削转子整流子新的加工手段,经过近三年众多用户的应用,受到同行的一致好评。

[1]王琪,王艳.整流子用无氧银铜材料的试制与性能研究[J].四川工业学院学报,2014,19(4):62.

[2]胡亚平,贺炜.微型电机转子车削新工艺及其设备[J].机械工艺师,2000(3):24-25.

[3]陈云,杜齐明,董万福.现代金属切削刀具实用技术[M].北京:化学工业出版社,2008:81.

[4]神会存,宗万栓,王晶.PCBN整体烧结刀片在切削加工中的应用[J].机械设计与制造,2011(7):98.

[5]曾庆良,改进刀具结构提高断续外圆表面的车削质量[J].制造技术与机床,2006(10):28-29.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Turning process and development of motor rotor commutator new type precision lathe

ZHOU Jintian①, LAI Ping①, ZHANG Yigang②

(①Guangdong Engineering Polytechnic, Guangzhou 510520, CHN; ②Guangdong Provincial Machinery Research Institute, Guangzhou 510535, CHN)

In order to improve the rotor's commutator excircle machining quality and efficiency, a new type of workpiece clamping method was adopted and Solidworks 3D software was utilized for mechanical design, so a new way of workpiece clamping fixture was designed. We also introduced a new main movement motion transfer mode and a new design of main shaft transmission mechanism. Turning process parameters write-in technology of touch screen man-machine interface technology, PLC program sequence control technology, AC servo motor control system drive technology, inverter motor main movement speed control technology were applied. We developed a innovative kind of rotor commutator excircle turning machine, made changes to the processing method for rotor commutator in micro motor industry, and regulated new turning procedure. As a result, the whole process of clamping, turning, discharge, and cleaning up scraps takes only 4 seconds for each rotor workpiece. Machining efficiency is greatly improved and its efficiency is at most 20 times higher than the traditional method of turning. After turning the position accuracy of commutator circular runout is less than or equal to 0.005 mm, size precision IT6, outer surface roughnessRa≤0.4 μm. After turning, luminance in cylindrical surface of commutator is close to the luminance of mirror effect. The commutator excircle surface is without burr. Also, we found no embedding chips between the narrow grooves.

motor; rotor; turning; lathe; process; commutator

TG519.5

A

10.19287/j.cnki.1005-2402.2016.12.013

周锦添,男,1965年生,高级工程师,主要研究方向为电机生产系列设备研发及电机生产工艺研究、机械设计、机电一体化技术。

茂) (

2016-05-31)

161220