花椒籽油中α-亚麻酸的微胶囊工艺研究

李兴东,薛华丽,刘永宏,孙蕾

(1.兰州交通大学 数理学院,甘肃 兰州,730070;2.甘肃农业大学 理学院,甘肃 兰州,730070)

花椒籽油中α-亚麻酸的微胶囊工艺研究

李兴东1,薛华丽2,刘永宏2,孙蕾2

(1.兰州交通大学 数理学院,甘肃 兰州,730070;2.甘肃农业大学 理学院,甘肃 兰州,730070)

为了得到花椒籽油中α-亚麻酸微胶囊的最佳生产工艺,通过尿素包合法分离得到α-亚麻酸,以阿拉伯胶和麦芽糊精为壁材,α-亚麻酸为芯材,通过溶剂蒸发法制备微胶囊,分析了壁材组成、乳化剂用量、芯壁比、乳化液蒸发溶剂析出时的温度对微胶囊化产率和效率的影响。结果表明,阿拉伯胶和麦芽糊精质量比11∶9 , 芯材:壁材:乳化剂(mL∶ g∶ mL)为4∶3∶4,蒸发有机溶剂析出微胶囊时温度40℃,微胶囊化效果最佳。由此表明,芯材、壁材、乳化剂用量及蒸发有机溶剂时温度显著影响微胶囊化产率和效率。

花椒籽油, α-亚麻酸, 微胶囊

花椒是我国传统的 “八大调味品之一”,而花椒籽作为花椒生产过程中的主要副产品,约占果实总重的50%,而其中的含油量高达20~25%,花椒籽油中富含α-亚麻酸(ALA,17-24%)[1]. α-亚麻酸可有效防止高血糖、高血压和高血脂的发生,还可通过肝脏代谢产生具有“脑黄金”之称的EPA和DHA及多种有益因子,参与生命过程,具有提高人体自身免疫力的作用[2-3]。因此,分离花椒籽油中α-亚麻酸具有相当可观的市场前景。

然而α-亚麻酸属于多不饱和脂肪酸,室温下极易氧化变质,产生不良气味,这给该产品的运输、加工及贮藏带来巨大的挑战。因此,维持花椒籽油中不饱和脂肪酸a-亚麻酸的稳定性就显得尤为重要[4]。通过尿素包合法从花椒籽油中分离得到α-亚麻酸,然后以阿拉伯胶和麦芽糊精为壁材,α-亚麻酸为芯材,通过溶剂蒸发法制备微胶囊,分析壁材组成、乳化剂用量、芯壁比、乳化液蒸发溶剂时的温度等因素对微胶囊化产率和效率的影响,本研究可为α-亚麻酸微胶囊化的工业生产提供一定的理论参考。

1、材料与方法

1.1 材料、试剂与仪器

花椒籽油(大凉山原生态花椒籽油),阿拉伯树胶粉(AR),麦芽糖糊精(BR), 95%乙醇, 无水乙醇, 石油醚, 浓硫酸, 浓盐酸及脲均为分析纯, 去离子水。旋转蒸发仪(RE2000B)(上海亚荣生化仪器厂),SHZ-D(Ⅲ)循环水式真空泵(上海申光仪器仪表有限公司),电热鼓风干燥箱 (上海申光仪器仪表有限公司),HH-S6数显恒温水浴锅(金坛市医疗仪器厂)。

1.2 实验方法

1.2.1 花椒籽油混合脂肪酸制备[1]

花椒籽油∶ 1.0mol/L NaOH-乙醇体积比为1∶4,在60℃水浴上加热回流40min,至溶液澄清透明。取下烧瓶冷却至室温后,加入适量石油醚以除去不溶性皂化物,然后放入冰箱,使皂析出,减压抽滤除去过量乙醇,加入适量水,使皂刚好溶解;再用10%盐酸调其pH至2~3,转移到分液漏斗中,用石油醚萃取,过滤静置分层,分取上层有机相。将上述有机相水洗至中性,通过装有无水硫酸钠的漏斗进行干燥过滤;滤液于50℃水浴中减压旋转蒸发,即得混合脂肪酸(FFA)。

1.2.2 尿素包合法分离得到α-亚麻酸[1]

首先量取乙醇(95%)放入锥形瓶,再按照FFA/尿素/乙醇为1∶3∶9,加入尿素,于65℃水浴中待尿素完全溶解;而后加入FFA,混合均匀后,于0℃下包合16-18h,所得尿素包合物抽滤;滤液加入适量石油醚,用10%盐酸酸化至pH2~3;再加入适量水,充分萃取,静置分层,分离有机相,用石油醚萃取水相,合并有机相;用蒸馏水反复冲洗有机相至中性,最后用无水硫酸钠脱水干燥醚层,滤液旋转蒸发除去石油醚,即得分离α-亚麻酸。

1.2.3 微胶囊的制备

1.2.3.1 微胶囊制备工艺

采用溶剂蒸发法制备微胶囊,以阿拉伯树胶和麦芽糊精为壁材,石油醚为挥发性溶剂。具体操作:将壁芯(α-亚麻酸)分散在石油醚溶剂中;再将阿拉伯胶与麦芽糊精混合均匀加入到上述溶液中;然后向上述溶液中加水搅拌使其乳化;蒸发除去有机溶剂,析出微胶囊[5-8]。

1.2.3.2 微胶囊制备工艺参数优化

通过单因素确定阿拉伯胶与麦芽糊精比,并以相同方法确定壁材、芯材及乳化剂三者之间的比例,然后在此基础上确定最佳的蒸发溶剂温度。

1.2.3.3 包油率的测定[6]

微胶囊中包埋的α-亚麻酸的测定:准确称取一定量包埋的产品,加蒸馏水完全溶解,将溶解后的溶液置于分液漏斗中,加入石油醚,充分振荡,静置分层,取上层液氮气吹干,测定α-亚麻酸的含量。

微胶囊表面α-亚麻酸的测定:准确称取一定量包埋的产品,加入无水乙醇,充分振荡,过滤,滤液氮气吹干,测定α-亚麻酸的含量。

2、结果与分析

2.1 阿拉伯胶与麦芽糊精的壁材配比对微胶囊化效果的影响

当α-亚麻酸2mL,石油醚3mL,乳化剂(去离子水)2mL,蒸发有机溶剂温度40℃时,改变阿拉伯胶与麦芽糊精的壁材,结果发现,随着阿拉伯胶在混合壁材中所占比例的增大,微胶囊的产率和效率都呈现增加的趋势。对于微胶囊产率来说,当阿拉伯胶所占比例为35-55%时,微胶囊产率增长迅速,而当阿拉伯胶比例大于55%时,产率基本上达到一个稳定的值。同时,当阿拉伯胶在壁材中所占比例为55%时,微胶囊化效率也达到一个峰值。由此表明,当阿拉伯胶与麦芽糖糊精配比为11∶9,微胶囊化效果最佳。

图1 阿拉伯胶与麦芽糖的配比对微胶囊化效果的影响

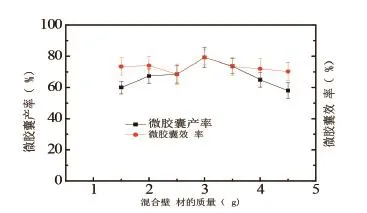

2.2 乳化剂用量对微胶囊化效果的影响

当阿拉伯胶与麦芽糊精的质量配比为11∶9 , 芯材4mL,石油醚5mL,40℃下改变乳化剂用量。由图2可见,随着乳化剂用量的增加,微胶囊产率呈现先增加后降低的变化趋势。当乳化剂用量为3mL时,微胶囊产率达到最大值74.3%;而随着乳化剂用量的增加,微胶囊效率变化趋势缓慢,基本上处于60%-72%之间,所以,当芯材用量4mL时,乳化剂用量3mL时,微胶囊的产率及效率比较显著,由此确定乳化剂与芯材的体积比为3∶4。

图2 乳化剂用量对微胶囊化效果的影响

2.3 芯材与壁材的配比对微胶囊化效果的影响

当阿拉伯胶与麦芽糊精的质量配比11∶9 , 芯材4mL,石油醚5mL,乳化剂3mL,40℃下改变混合壁材的质量,分析微胶囊的产率和效率。图3可见,随着混合壁材质量的增加,微胶囊化产率和效率均呈现先增加后减低的单峰型变化趋势,当混合壁材质量为3g时,微胶囊化的产率及效率均达到最大值。由此表明,混合壁材质量为3g,芯材与混合壁材的配比(ml/g)为4∶3时,微胶囊化最佳。

图3 芯材与壁材的配比对微胶囊化效果的影响

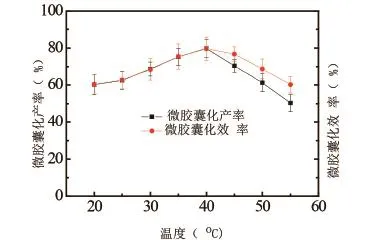

2.4 蒸发有机溶剂析出微胶囊时的温度对微胶囊效果的影响

当α-亚麻酸2mL,石油醚3mL,混合壁材1.5g(阿拉伯树胶与麦芽糖糊精质量比为11∶9)、乳化剂(去离子水)的体积为1.5mL时,改变蒸发有机溶剂析出微胶囊时的温度,结果发现,随着蒸发有机溶剂温度的升高,微胶囊化产率和微胶囊化效率均呈现先增加后降低的相同变化趋势,当温度为40℃时,微胶囊化的产率及效率均达到最大值79.8%和79.6%。

图4 蒸发有机溶剂析出时的温度对微胶囊化效果的影响

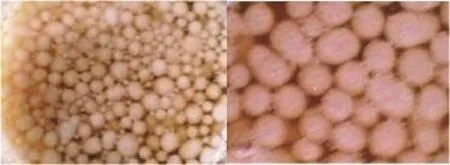

2.5 微胶囊的生成

当α-亚麻酸2mL,石油醚3mL,混合壁材1.5g(阿拉伯树胶与麦芽糖糊精质量比为11∶9)、乳化剂(去离子水)的体积为1.5mL,蒸发有机溶剂析出微胶囊时温度40℃时得到的微胶囊如图5所示,由图可见,析出的微胶囊形状规则,基本上呈球形,为白色颗粒,且外表观察不到油性物质的存在,由此表明,该条件下,微胶囊化效果理想。

图5 α-亚麻酸的微胶囊

3、结论

通过以阿拉伯胶与麦芽糖糊精为混合壁材,以溶剂蒸发法对α-亚麻酸进行微胶囊化的研究,确定了最佳工艺条件,阿拉伯胶和麦芽糊精的最佳质量配比为11∶9 ,芯材壁材及乳化剂三者的比例(mL/ g/mL)为4∶3∶4,蒸发有机溶剂析出微胶囊时的温度为40℃。此时得到的微胶囊效果显著,达到了预期的目标。

[1] 薛华丽.尿素包合法分离花椒籽油中α-亚麻酸工艺研究[[J].中国酿造, 2012,31(7): 103-106.

[2] Islam, A., Sayeed, A., Bhuiyan, M. S. A., Mosaddik, M. A., Islam, M.A.U., Astaq Mondal Khan, G.R.M. Antimicrobial activity and cyto-toxicity of zanthoxylum budrunga[J]. Fitoterapia, 2001,72: 428-430.

[3] Yang, Q., Cao, W. D., Zhou, X.X., Cao W., Xie Y.H., Wang, S. W. Anti-thrombotic effects of α-linolenic acid isolated from Zanthoxylum bungeanum Maxim seeds [J]. BMC Complementary and Alternative Medicine, 2014,14: 348-354.

[4]金敬宏,吴素玲,孙晓明,等.花椒精油微胶囊工艺的研究[J].中国野生植物资源,2003,22 (6) :55-57.

[5]武伟,谭龙飞,杨连生.肉桂醛微胶囊的制备工艺[J].食品与机械, 2001,6:19-20.

[6]王芳,肖军,王经文,等.溶剂蒸发法微胶囊固化剂的制备与表征[J].南京航空航天大学学报, 2008, 40(1): 120-124.

[7]袁清霞,朱苗,李恒,等.仙人掌多糖微胶囊化研究[J].食品工业科技, 2014,35(7): 202-206.

[8]陈红苗,罗艳,钟毅,等.溶剂蒸发法制备磁性微胶囊及其相关性能[J]. 精细化工,2012, 29(9):844-849.

Study on Microencapsulation Technique of α-LinolenicAcid from Pricklyash Seed Oil

LI Xing-dong1 , XUE Hua-li2, LIU Yong-hong2, SUN Lei2

(1.School of Mathematics and Physics,Lanzhou Jiaotong University,Lanzhou 730070,China; 2.Science of College , Gansu Agricultural University, Lanzhou 730070, China)

∶ In order to get the optimum microencapsulation technique of α-linolenic acid from Pricklyash seed oil, α-linolenic acid was separated from Pricklyash seed oil by urea adduction, the microcapsule was prepared with arabic gum and maltodextrin as the wall material and α-linolenic acis as core by solvent evaporation. The effects of composition of wall material, dosage of emulsifiers, ratios of the core and wall, and the temperature of solvent evaporation on the microencapsulation were evaluated in this study. The results showed that the optimum microencapsulation conditions were the mass ratio of arabic gum∶maltodextrin 11∶9, the ratios of the core and wall∶ the wall material∶ emulsifier (mL∶ g∶ mL) 4∶3∶4,the temperature of organic solvent evaporation 40 oC. The findings suggested that the composition of wall material, dosage of emulsifiers, ratios of the core and wall, and the temperature of solvent evaporation significantly influence the efficiency and productivity of microencapsulation.

Pricklyash seed oil, α-linolenic acid, microencapsulation

甘肃省高等学校科研项目 (2015A-056); 兰州交通大学2015年教改项目

TQ586

A