大直径盘型滚刀在TBM上的应用

门玉华,郜 强,李晓晗,邰恩利

(1.辽宁省朝阳水文局,辽宁朝阳122003;2.辽宁省水利厅,辽宁沈阳110003)

大直径盘型滚刀在TBM上的应用

门玉华1,郜 强2,李晓晗2,邰恩利2

(1.辽宁省朝阳水文局,辽宁朝阳122003;2.辽宁省水利厅,辽宁沈阳110003)

摘要:刀具是TBM破岩的主要工具,刀具的消耗量对隧道掘进施工进度和施工成本的影响至关重要,研制开发大直径滚刀是TBM发展的必然趋势。本文介绍了20”盘型滚刀研制思路及应用情况,根据工程实例统计,20”较19”滚刀更换量减少40%、设备利用率高出20%~30%,对TBM掘进效率提升的效果非常明显,经济效益也极其可观。

关键词:TBM;盘型滚刀;效率

刀具是TBM设备的主要破岩工具,盘形滚刀作为目前最常用的TBM刀具,其刀圈磨损速率直接影响隧道掘进进度和施工成本,尤其大直径TBM,消耗的滚刀数量更是巨大、影响更为突出。随着TBM直径的不断增大、开挖岩石硬度的不断提高,对大直径盘型滚刀的需求也越来越迫切,增大滚刀直径、提高滚刀破岩能力、减少刀具消耗量,是隧道工程施工对TBM提出的更高的要求。

1 盘型滚刀的发展历史

盘型滚刀最初在TBM设备应用时,由于岩石开挖对刀具负载要求较低,滚刀直径较小,滚刀第一次成功应用,是1952年罗宾斯设计制造的用于那达科塔州OAHE大坝施工的主梁式TBM,刀圈直径只有15.5”。

随着TBM开挖岩石硬度的不断提高,小直径滚刀的问题越来越明显,包括刀圈磨损速度过快,以及因轴承承载力低而导致的刀具故障不断增高,对滚刀直径及轴承承载力提出了更高的要求。20世纪70年代,在不改变刀体、轴承、刀轴、密封等主要结构件尺寸的前提下,通过加大刀圈直径的方式,成功试制了17”滚刀,并逐渐得以广泛应用。

经过长时期的对刀圈材质、热处理工艺、轴承承载力及润滑方式等不断的研究和设计优化,罗宾斯在1989年推出了首把19”滚刀。19”滚刀的成功研制和应用是全部刀具部件重新设计、渐进改善的过程。与17”滚刀比较,19”滚刀对刀圈、刀体、轴承、刀轴、密封、端盖、挡圈等所有零部件均进行了设计改进,滚刀安装方式也由V型锁紧块变更为楔形锁紧块锁定。19”滚刀的成功研制是一次技术上的飞跃性的发展。19”刀圈的可磨损容量较17”增加了38%,而滚刀作用于轴承的载荷却得以减小,其满负荷载荷仅为轴承额定载荷的84%,而17”滚刀的满负荷载荷却为轴承额定载荷的97%,因此19”滚刀可以承受更大的载荷,破岩能力大幅度提高。目前国际、国内TBM多采用19”盘型滚刀。

2 新型20”盘型滚刀的研制思路

辽宁重点输水工程建设之初,针对工程工期紧、开挖任务重的特点,根据以往工程项目刀具消耗及施工进度的统计数据分析,滚刀将成为制约TBM施工进度的主要因素,提高滚刀寿命、有效减少刀具更换时间和作业量,是本工程地质条件及开挖作业量、工期等对TBM设备提出的更高的要求。

增加刀圈磨损量是提高滚刀寿命最经济的方式。增加刀圈磨损量的方法包括增加刀刃的宽度和增大刀圈直径,或两者兼而用之。很明显,增加刀刃宽度不利于滚刀对岩石的切削贯入。由于刀刃宽度的增加,刀刃与岩石接触面积增大,在推进力相同的情况下,其压强降低,破岩效果减弱。要达到相同的贯入度,宽度增大的刀刃需要更大的推进力。而因推进力的增加,轴承寿命又会受到影响,轴承的规格、质量相应也需提高,无疑增加了刀具成本。而增加刀圈直径的方法对滚刀受载的影响却很小,破岩过程中刀刃可以达到同样的贯入度。因此,增大刀圈直径,是增加刀圈磨损容量、提高滚刀寿命切实可行的办法。

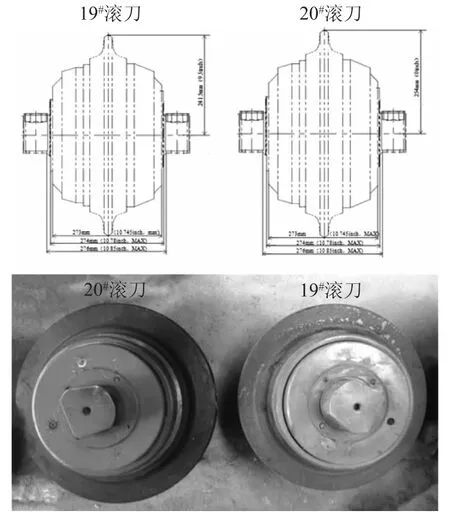

根据以往的研制经验,简单的增加15.5”的滚刀的刀圈直径,即开发研制出17”滚刀,并取得了成功的应用。同样,增加19”刀圈直径开发更大直径的滚刀也应是可行的。按照此设计思路,罗宾斯研制了20”刀圈,详见图1、图2。新研制的20”刀圈,仅将刀圈直径由19”(483mm)增大至20”(508mm),使用与19”滚刀相同的刀体、轴承、刀轴、密封等零部件,同时刀座、刀盘的设计也适用于19”和20”两种规格的滚刀。当然,增大刀圈也带来了一定的风险,即刀圈刀刃容易破裂,发生崩刃的几率增大,相应对刀圈材质、韧性和刚度提出了更高的要求。通过大量的试验和现场实践,对刀圈锻件材质、锻造工艺、热处理工艺等均进行了调整与优化,以充分保证刀圈具有合适的韧性与刚度。

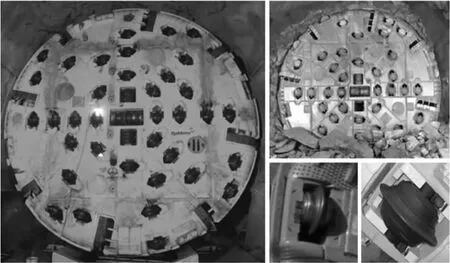

图1 新型20”盘型滚刀

图2 新型20”刀圈滚刀的实际应用

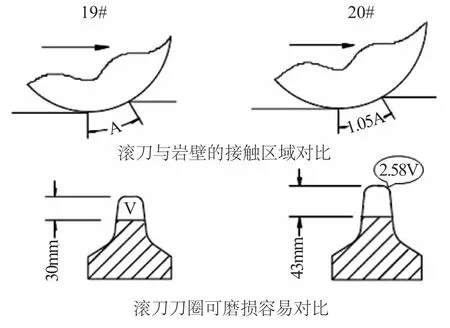

新研制的20”刀圈相对于19”刀圈,直径增加了25.4mm,刀圈与岩壁的接触区域增大了1.05倍,刀圈的最大允许磨损量增加了13mm,刀圈的可磨损容量增大了58%,详见图3、图4。

3 新型20”盘型滚刀的应用

按照17”滚刀的开发思路,以简单增大刀圈直径的方式,开发了20”滚刀。该批滚刀通过本工程五台TBM的实际应用,证明是非常成功的。

图3 20”滚刀与19”滚刀对比

图4 20”刀圈与19”刀圈磨损对比

该滚刀刀圈直径较原19”盘形滚刀增加25.4mm,其刀刃体积、可磨损量方面都大幅增加。在滚刀破岩过程中,单把滚刀可开挖量增加、刀具更换频率及更换数量大幅下降,有效提高了设备利用率和掘进效率。

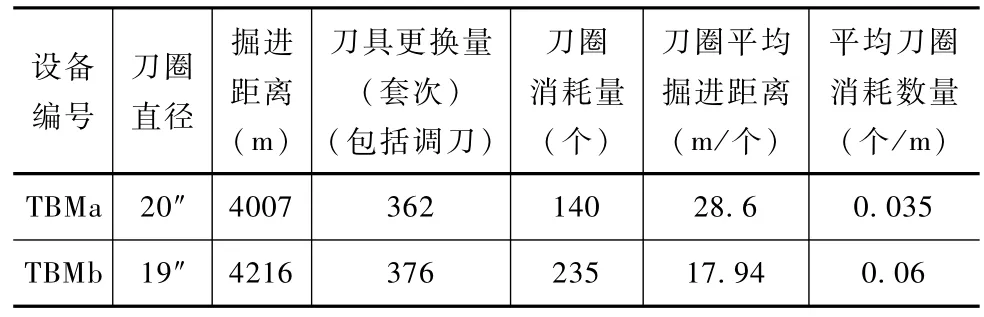

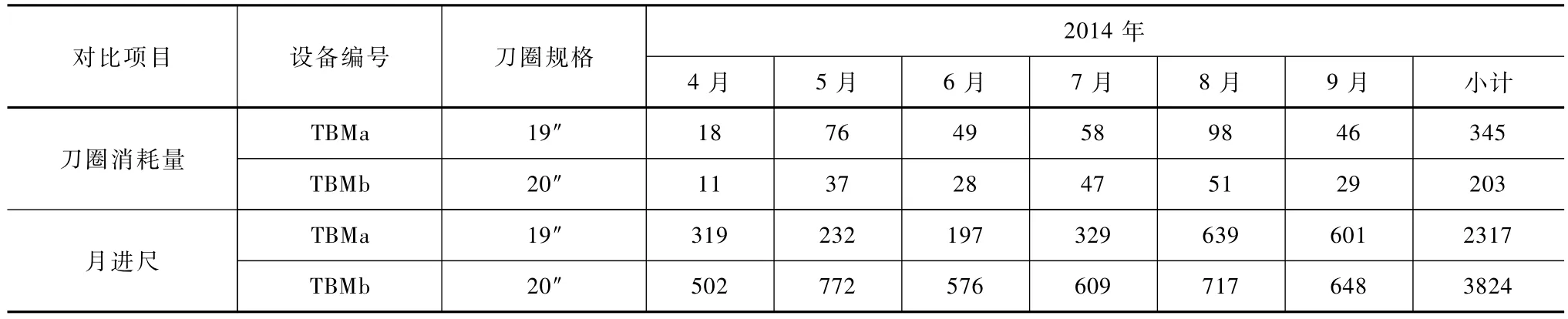

表1为20”与19”滚刀刀具消耗量的对比表。

表1 刀圈消耗量对比表

从上表对比可以看出,每个20”刀圈的平均掘进距离是19”刀圈的1.6倍,优势是非常明显的。

表2为两台TBM截取6个月时间所做的刀具消耗情况对比表。两台设备掘进段均属长白山余脉,围岩情况基本相同,主要为Ⅲa类、Ⅲb类围岩,以混合花岗岩为主,岩石微风化、坚硬岩,岩体完整、节理不发育到发育,饱和抗压强度70~90MPa,地下水呈干燥状。

表2 刀具消耗量与进尺对比表

从表2可以看出,在基本相同的地质条件下,使用20”滚刀的TBM完成掘进进尺是使用19”滚刀TBM的1.65倍,而刀具消耗量仅为19”滚刀的59%。表3为两台TBM利用率的对比情况。

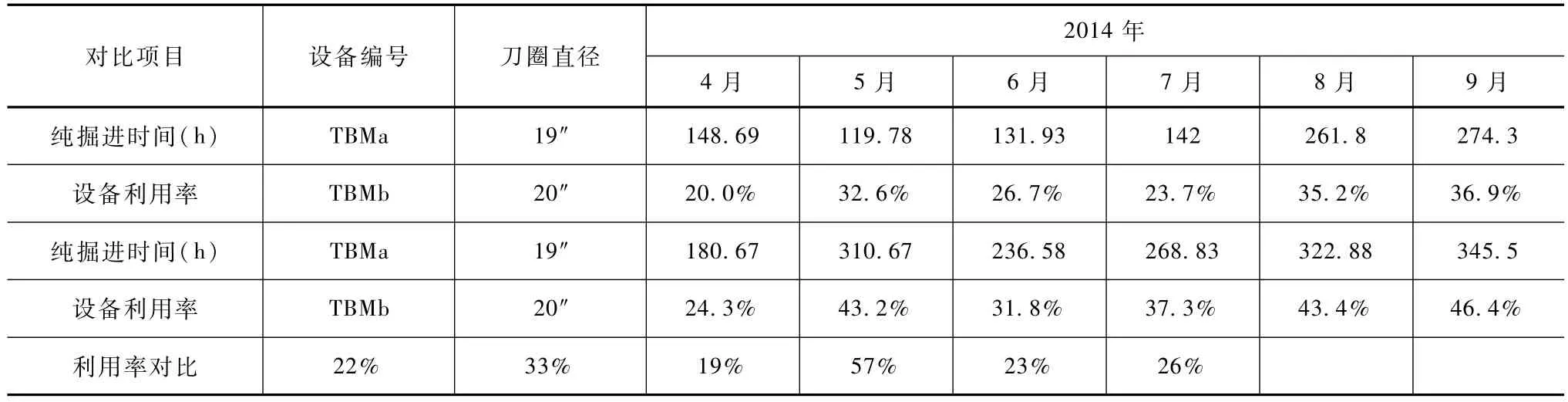

表3 设备利用率情况对比表

从表3统计数据可以看出,在类似地质条件、相同设备状况下,使用20”滚刀的TBM较使用19”滚刀设备利用率高出19%~57%(平均30%),对TBM设备掘进效率提升的效果是非常明显的。

由于20”滚刀磨损量增大,每日掘进过程中刀具检查及刀具更换作业量相比19”滚刀大幅减少,设备各日有效掘进时间得到充分提高、TBM设备施工工效得以显著提升,使用20”滚刀的五台TBM在本工程隧洞施工过程中均取得了较好的掘进进尺。

由于20”滚刀刀具更换量小、设备掘进效率高,其经济效益优势是显而易见,能够为施工单位节省大量的刀具费用支出,而且可以极大缩短施工工期。另外使用20”滚刀在整个隧道掘进期间节省的换刀时间累加起来也是非常巨大的,由此节省的施工工期和费用也是非常可观的。

4 结语

20”盘型滚刀在本工程的成功应用,充分体现了大直径刀具的优势,效果非常显著。针对硬岩20”刀圈耐磨性力强、失效频次少、更换次数低、掘进速度快的优点,推广应用20”或者更大直径的滚刀,是未来TBM的必然发展趋势。

参考文献

[1]刘春.TBM掘进机关键部件—盘型滚刀的研制[J].中国铁道科学,2003(04):101-105.

[2]王旭等.TBM滚刀刀圈磨损机理研究[J].现代隧道技术,2010 (05):15-18.

[3]李辉等.TBM盘型滚刀受力分析[J].现代隧道技术2012(06):193-196.

[4]张占杰等.TBM滚刀刀圈材料性能的研究[J].钢铁研究,2013 (01):43-46.

[5]贺红效.TBM长隧洞施工质量控制的关键技术[J].水利技术监督,2008(01):10-11.

[6]王跃峰等.深埋特长隧洞TBM施工初探[J].水利技术监督,2005(04):42-45.

[7]孙千.开敞式全断面硬岩掘进机(TBM)在长大隧洞施工中的应用[J].水利规划与设计2015,(06):104-106.

[8]孙洪凯等.TBM在隧洞不良地质条件下的施工技术[J].水利规划与设计,2015(06):78-79.

[9]杨建明.新疆某水工隧洞TBM施工安全及其管理措施[J].水利规划与设计,2015(07):101-103.

[10]杨建明.浅析新疆大坂隧洞TBM施工作业系统关系[J].水利建设与管理,2008(28):24-26.

作者简介:门女华(1970年—),女,工程师。

收稿日期:2015-12-11

DOI:10.3969 /j.issn.1672-2469.2016.03.039

中图分类号:TV53 +4

文献标识码:B

文章编号:1672-2469(2016)03-0110-03