金属切削过程中影响切削变形的主要因素及影响规律

张 迪

(吉林工商学院,长春 130507)

金属切削过程中影响切削变形的主要因素及影响规律

张 迪

(吉林工商学院,长春 130507)

本文从金属切削变形过程分析着手,明确金属切削变形的原理,着重研究金属切削变形的影响因素及规律,并提出了减少切削的策略,旨在为相关研究和实践提供参考。

金属切削 切削变形 变性规律 切屑

引言

金属材料切削加工是机械制造中的重要步骤。在金属切削过程中,金属材料会出现切削变形。切削变形过大,不利于切削加工过程,影响最终工件质量,且会造成能源浪费和成本增加。要想降低金属切削变形、提升生产效率,需要明确影响切削变形的主要因素,并深入研究切削变形的影响规律,从而采取有效措施减少切削变形。因此,本文简要分析金属切削过程中影响切削变形的主要因素及影响规律。

1 金属切削变形过程分析

金属切削是切削层金属在刀具前刀面推挤下发生以剪切滑移为主塑性变形,从而形成切屑的过程。从本质上来讲,金属切削是一种金属切削变形的过程,一般包含3~4个阶段。首先产生弹性变形即积压阶段,之后产生塑性变形即晶体原子滑移阶段,再之后产生挤裂变形即断裂阶段,最后切离工件本体。这四个阶段的变形属于金属采材料切削特有的规律。金属材料及切削方式的差异性,会导致金属切削变形过程的差异。对于含碳量较高或铸造工艺生产的工件来说,其金属材料脆性较大,在切削过程中存在3个变性阶段。在荷载卸除后,仍然存在变形的金属属于塑性材料。在切削的过程中,存在4个变形阶段[1]。进行金属材料切削加工实验,切屑冷却后进行实际测量,发现切屑长度缩短而厚度变厚,切屑两面光滑度不同,紧贴着刀具的一面光滑,而另一面则粗糙。金属材料的切削并非简单的“切”过程,而是利用刀具的切削力挤裂金属的过程,中间有着复杂的变形过程,从而形成离开工件的切屑。

2 金属切削变形影响因素及影响规律

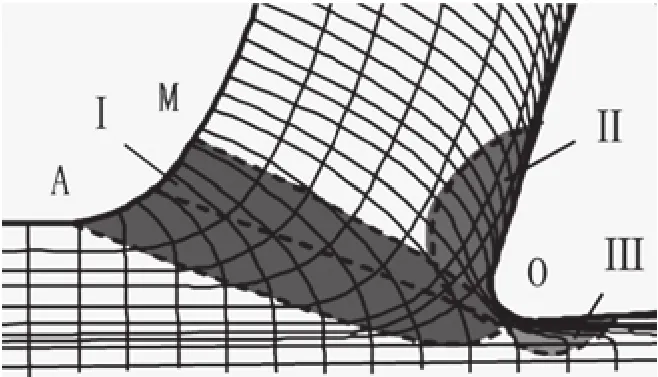

金属切削是一个复杂的变形过程,存在3个变形区域影响切削加工,如图1所示。下面来研究金属切削的变形规律,并提出一些可以应用到实际生产中的技术方案,旨在减小金属切削变形,提升生产率,降低生产成本。

图1 金属切削变形区域

2.1 主要切削变形区域(区域Ⅰ)

图1中,OA、OM、AM包围的塑性剪切滑移区域为主要变形区域,也是整个金属切削过程中的重点变形区域。在此区域中,消耗的功率最多,产生的切削热最高,从而会对刀具前角、主刀刃产生严重磨损。切削过程中,刀具强行“切”如金属材料,此时主切削力Fz最大,机床和刀架产生振动,在刀具进给和工件相对运动的作用下,工件切削层会产生上撬变形。切削层厚度、刀具几何角,是影响上撬变形的主要因素。具体来说,切削层厚度越厚,则上撬变形程度越大,产生的振动越大,刀具几何角越小,上撬变形程度越大,切削温度越高[2]。

仔细观察主要变形区域位置,其起始滑移处为靠近主刀刃的OA线。在实际切削过程中,金属材料受刀具挤压,内部晶间组织会发生晶体原子滑移现象,从而产生塑性变形。此时,切削层表面温度提升,冒出白色气体,表面颜色逐渐变淡。到了OM终了滑移线,基本完成剪切滑移。从OA到OM区域,则是宽度在1mm以下的塑性变形区域。需要注意的是,刀具几何角度、负倒棱,直接影响金属切削塑性变形区域的宽度。刀具几何角越小,塑性变形区域宽度越宽,产生的切削阻力越大,从而使金属切削变形越大,各项指标越高。由此可见,要想减少金属切削变形,需要对刀具几何角度和负倒棱宽度进行严格控制。同时,如何保证刀面较高粗糙度,也是需要解决的技术问题。

2.2 第一次变形区域(区域Ⅱ)

第一次变形区域是即将切离工件的切屑挤排位置。此区域中,切屑与前刀面的摩擦最为严重,属于高级切削准备阶段。在此过程中,需要把握以下两个问题:①合理控制刀具几何角度;②合理控制刀具几何面的粗糙度[3]。这两点是影响此区域金属切削变形的最关键因素,其重要性在工件材料及其他因素之上。在主要变形阶段形成的切屑划过刀具面,产生摩擦和膨胀,产生切削温度。受切削力及切削温度的影响,贴近刀面切屑内部的晶体结构会纤维化,晶粒会被拉长成为纤维组织。这些纤维组织有着一定方向性,从而对切屑挤排方向产生影响,导致切削阻力增大,切屑挤排困难,磨损刀具,增加金属切削变形。从这个角度来看,要想减少切削变形,需要提升刀面的粗糙度,从而提升切屑流动速度。

要想实现刀面粗糙度的提升,需要从以下三个方面着手。第一,需要提升刃磨刀具技术水平,选择质量优良的砂轮,保证砂轮精度。对于刀具初磨来说,选择小粒度号60°砂轮为宜;对于刀具精磨来说,选用大粒度号100°以上的砂轮为宜[4]。第二,应当合理控制砂轮上刃磨刀面摆动速度,并采用反复套磨法技术。此外,在实际切削过程中,应当适当增加刀具前角、主后角及副后角。第三,应当合理使用切削冷却液,将冷却液浇注到切削区域,使其渗透到工件和刀具之间,形成吸附膜,以此减小摩擦,带走热量,避免出现切削变形而引起加工硬化、刀具磨损及振动等不良问题。

2.3 第二次变形区域(区域Ⅲ)

第二次变形区域是已加工的工件表面与后刀面接触的区域。刀刃的变化会导致切削变形出现,使工件表面出现加工硬化问题。切削过程中,刀具切削刃主要有锋利刀刃和带有倒棱刀刃两种选择。前者适用于塑型金属材料和有色金属材料的切削,后者适用于硬度高或脆性金属材料的切削。在连续切削过程中,锋利刀刃不可避免会产生微小圆弧,形成的后面与工件已加工表面接触面积增大,导致一小层金属被圆弧刃和倒棱刃挤压到已加工表面,从而导致金属出现弹性变形或塑性变形,由此形成金属切削变形的第二次变形区域[5]。

后刀面与金属已加工表面接触后,会导致加工硬化的问题出现,降低了工件表面粗糙度,从而给工件质量带来不利影响,同时还会影响下道工序,加剧刀具磨损。解决这一问题,关键在于合理把握刀刃锋利度和负倒棱修磨尺寸。刀刃越锋利,金属变形越小,加工质量越好。但是,切削过程中也会导致刀刃迅速变钝。为了解决此矛盾,实际生产过程中,可以将刀刃修磨出钝圆半径0.1mm,通过加大后角来减少刀具后面与金属已加工表面之间的摩擦,以此减少切削变形。

3 结论

综上所述,金属切削实质上是一个复杂的变形过程。影响金属切削变形的因素众多,影响规律较为复杂。本文从金属切削变形的三个区域出发,着重分析了金属切削变形影响因素及规律,并探讨减小切削变形的要点,旨在降低切削变形对金属切削加工的影响,从而实现降低成本、提升生产效率的目的。

[1]蔡光仁,檀美德,吴惠贞,陈子文.金属切削实验中快速落刀速度对切屑变形的影响[J].华侨大学学报:自然科学版,1988,(4):496-501,546.

[2]刘战强,吴继华,史振宇,赵丕芬.金属切削变形本构方程的研究[J].工具技术,2008,(3):3-9.

[3]沈维蕾,谢峰,杨海东.纳米改性金属陶瓷刀具切削塑性金属的影响规律[J].金属功能材料,2005,(4):15-19.

[4]陈为国,姚坤弟.金属切削变形过程的有限元仿真初探[J].航空制造技术,2010,(15):82-85.

[5]吴大忠,谢荣.金属切削变形理论研究与实际应用[J].煤炭技术,2009,(9):7-9.

The Main Factors Affecting the Cutting Deformation in Metal Cutting Process and Its Influence

ZHANG Di

(Jilin Institute of Business and Technology, Changchun 130507)

In this paper, the principle of metal cutting deformation is analyzed, and the influencing factors and rules of metal cutting deformation are studied in this paper. The cutting strategy is also put forward to provide reference for the related research and practice.

metal cutting, cutting deformation, denaturation rule, chip

——分清“主”和“次”