基于PLC的汽车后桥壳焊接自动找正校直装置设计与研究

张云鸽申军凯

(1.运城职业技术学院,运城 044000;2.山西大运汽车制造有限公司,运城 044000)

基于PLC的汽车后桥壳焊接自动找正校直装置设计与研究

张云鸽1申军凯2

(1.运城职业技术学院,运城 044000;2.山西大运汽车制造有限公司,运城 044000)

本文针传统汽车驱动桥后桥壳总成工艺——先焊接后找正校直,尺寸误差较大且出现不稳定的现象,提出新方案,使得焊接校直同步化。利用自动控制原理,引进PLC控制,实现了汽车后桥壳找正校直自动化。该装置既可保证焊接完成后桥壳工件达到所需的同轴度技术要求,提升了产品品质和生产率。

桥壳 校直 PLC

引言

目前,我国汽车工业高速发展。无论哪种汽车,其关键部件就是后桥。它承受汽车的重力,并将车轮上的各种作用力通过悬架系统传给车架或车身。目前,国内多数企业桥壳的生产工艺均采用先将桥壳和半成品半轴套管进行焊接,然后用机械方法进行精加工的传统方法[1]。而实际上桥壳本体为冲压焊接件[2],本身具有圆度误差,和半轴套管配合后,会产生较大的同轴度误差。根据实际测试,最大摆差达到4mm,最小摆差为0.7mm,一般摆差为2.5mm。由于桥壳焊接总成在使用时需安装轴承,且下道工序为精车,所以技术要求桥壳焊后摆差不超过1.2mm,即需要到压力机上进行校正。已有的方法是桥壳焊接完成后,应用龙门式校直压力专机对桥壳校正[3]。但这时半轴套管与桥壳本体已焊接为一体,且本体材料刚性较好,所以校正较困难。压力机的压力为50吨时,只能校过十几丝。压力过长会导致工件变形,产生裂纹,以致零件报废,给生产企业造成一定的经济损失,且费时费力。本文利用自动控制原理,引进PLC控制,对原有设备进行改造,使校正工序与焊接桥壳工序同步化。经测试,该装置既可保证焊接完成后桥壳工件达到所需的同轴度技术要求,又可提升产品品质和生产率。

1 总体方案与系统框图

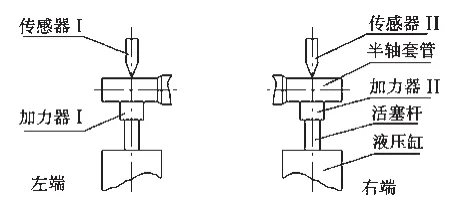

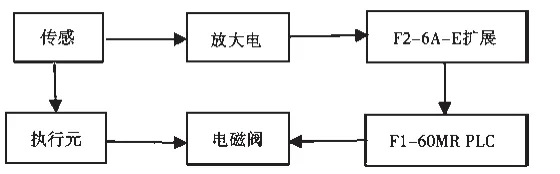

该装置利用工装两端的夹具座分别夹持定位桥壳两端的半轴套,在机床两边一定位置分别安装两个由液压驱动的加力器和两个传感器,由液压缸的活塞杆带动传感器接触工件。自动找正校直装置硬件工装图如图1所示,控制系统框图如图2所示。

图1 自动找正校直装置硬件工装图

图2 系统框图

工件旋转时,传感器在液压缸的带动下接触工件,实时检测位移量的变化,将位移的变化量转换成电压信号。经放大后,通过F2-6A-E模拟量扩展单元送入基本单元F1-60MR中进行比较,先找出一圈中的最高点(max)并记录,再找出最低点(min)并记录,使传感器位置对准最低点(加力器位置所对为最高点);然后工件停转,加力器在液压缸活塞推力作用下对最高点进行加压。此时,传感器不停将位移瞬时值经闭环反馈送入PLC与设定值比较,直至输出值达到技术要求为止。这时由PLC控制电磁阀断电,液压缸回程,校正工作完毕,可以实施焊接。

需要指出的是,为了防止校正后旋焊时工件因转动及自重再次引起同轴度误差,在PLC工作前,操作者需要先将半轴套管与桥壳本体点焊成一体。

2 主要控制环节元器件的选择

2.1 传感器的选择

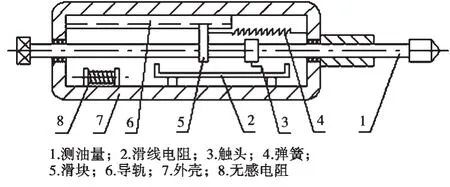

由于系统需要将位移的变化量转换为电压信号,所以传感器选择电阻式位移传感器,又称电位器。它首先将位移变化转换为电阻值变化,再将电阻转换为电压变化。它是一个触头可移动的接触式传感器。工作原理是通过改变传感器触头的位置,实现将位移转换为电阻变化,结构如图3所示。

图3 电阻式位移传感器内部结构图

传感器测量范围为1~100mm,精确度为±0.5%,直线性为±0.5%。

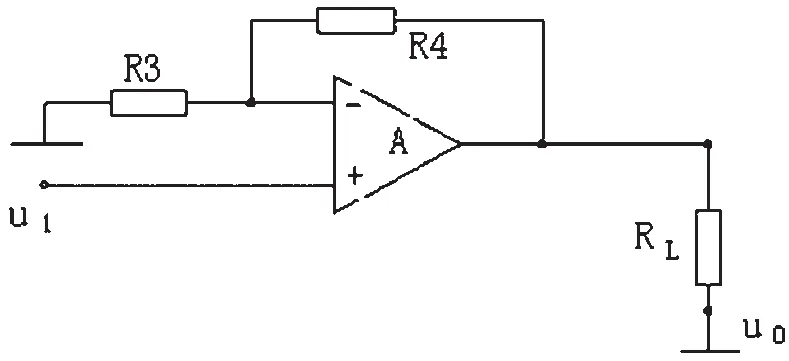

另外,因传感器输出电压较小,需在检测信号送入PLC前对其放大,这里选择电压串联负反馈放大电路,如图4所示。

图4 电压串联负反馈放大电路

2.2 PLC的选型

由于本例的系统需要26个开关量输入点,18个输出点两个模拟量输入点,所以考虑选择日本三菱公司的F1-60MR可编程序控制器作为基本单元,它以开关量为主。系统有2个模拟量输入,需扩展模拟量模块,考虑选用F2-6A-E。

F1-60MR有36个输入点,24个输出点,可以满足系统需要;其输入端电源有100~110V和200~220V两种。考虑到尽量和外接的用电器的电源兼容,选用220V的电源端口进行电源输入。

F2-6A-E扩展单元有4个通道的模拟量输入和2个通道的模拟量输出,其电压输入范围为0~10V DC。

当F2-6A-E与F1-60MR连接时,可显著扩大可编程序控制器的功能,通过2个模拟通道的信号输入,经A/D转换成为数字信号,然后送到F1-60MR基本单元中,供程序处理和使用。

3 PLC控制流程图

3.1 F1-60MR输入、输出表

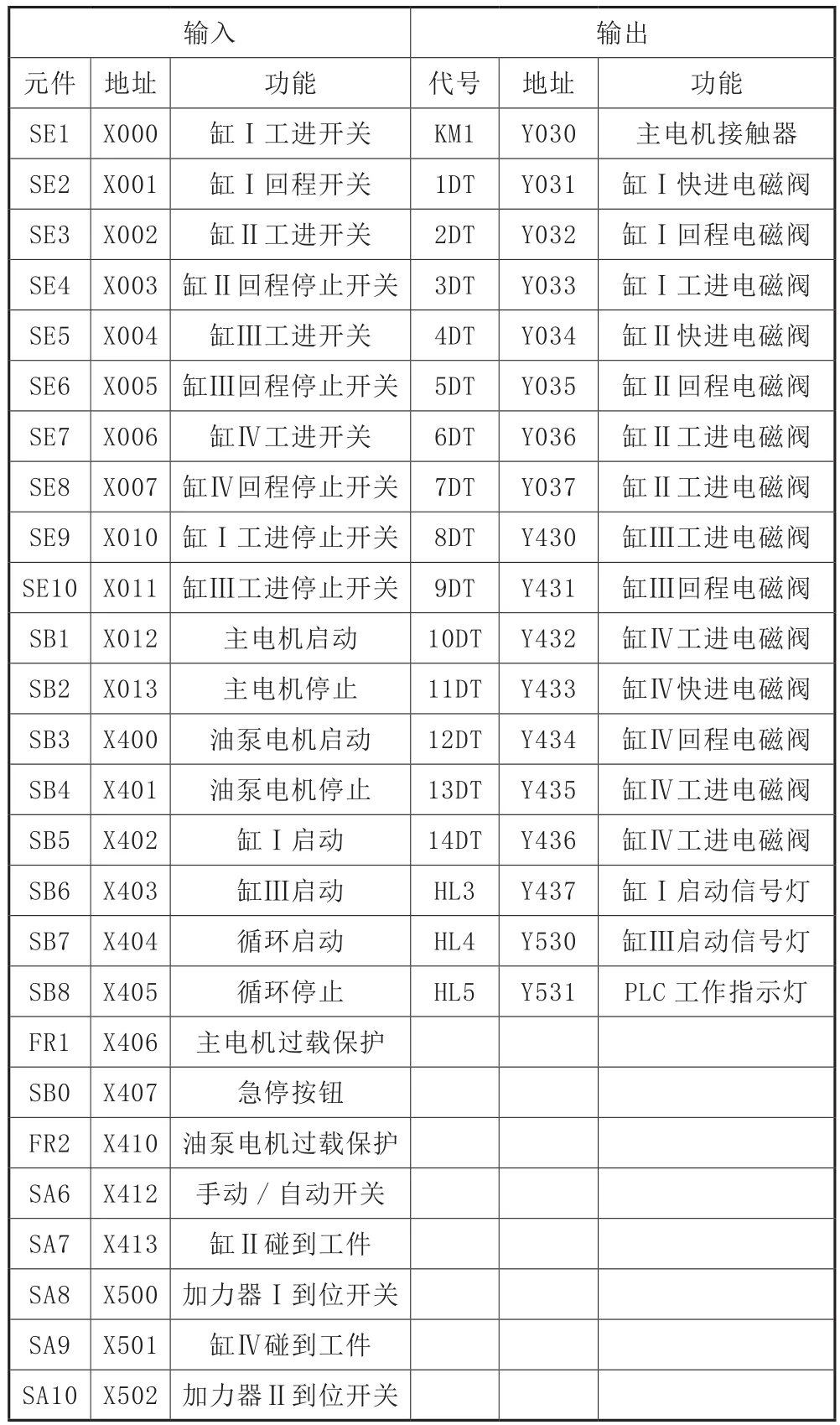

表1为F1-60MR输入、输出表。

表1 F1-60MR输入、输出表

3.2 流程图

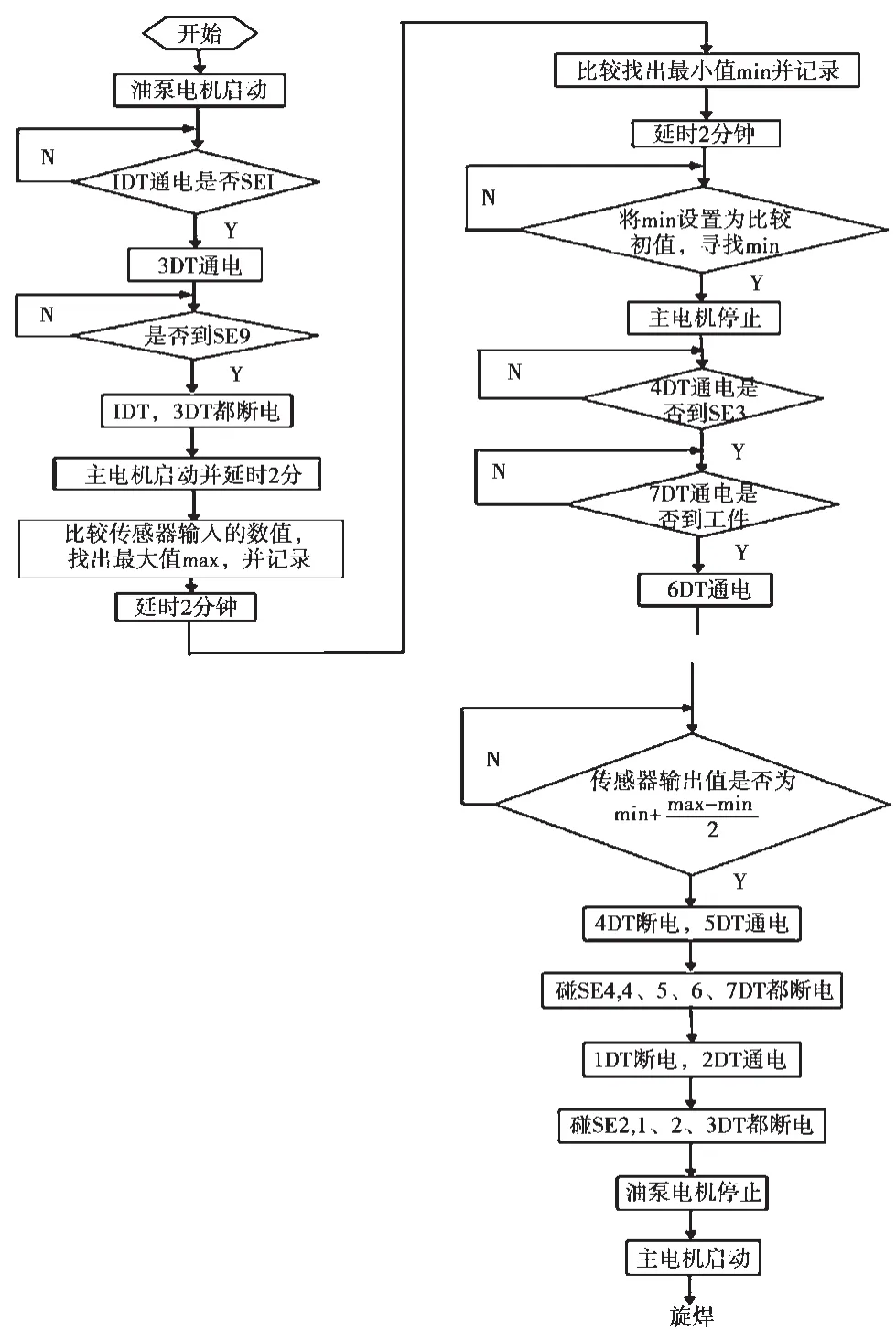

装置的工作流程,如图5所示。

图5 装置工作流程图

4 加工误差分析

找正校直焊接时需左右端分开进行,假如先对左端操作完毕,右端加力器加压进行找正时,会对左端带来一定程度的变形。

核算如下:

取常见摆差2.5mm,加力点分别在距左、右端250mm处,本体长度为1196mm,半轴套管长为294mm。当将右端压至跳动量为0.5mm时,左端已找正焊好的一端将产生的变形量为:

由运算结果可知,左端将产生10丝的变形,右端为50丝,满足不超过1.2mm的技术要求。即使有一些焊接变形,也可将其包容在小于1.2mm的范围之内。

5 结语

这套自动找正校直装置,虽增加了设备成本,但起到了分阶段消除误差的作用,极大避免了所有误差集中到焊接后误差大、加压困难、导致残废品产生的可能性,保证了质量,提高了效率。

[1]丁叶,史俊领.汽车桥壳机加工工艺及设备分析[J].科技资讯工程技术,2009,5(b):66.

[2]雷新,王吉忠.汽车驱动桥壳新型压装工作台的设计[J].汽车实用技术,2014,(4):91-94.

[3]蔡士祥,李文林.重卡桥壳快速自动找正装置的设计及应用[J].现代制造技术与装备,2013,(6):8-10.

Design and Research of Car Rear Axle Welding for Automatic Alignment Device Based on PLC

ZHANG Yunge1, SHEN Junkai2

(1.Yuncheng vocational and technical college,Yuncheng 044000;2.Shanxi universide automobile manufacture c o.,Ltd.,Yuncheng 044000)

The traditional assembly process of car driving axle rear axle for straightening is first after welding, it easily cause the size error and unstable.For the phenomenon,this paper put forward the new plan,make welding and straightening synchronization . Based on the principle of automatic control, PLC control is recommended, realized the car rear axle alignment alignment automation. The device can ensure the welding meet the requirements of coaxiality after completed the bridge shell workpiece, enhance product quality, and increase roductivity.

axle, straightening, PLC