海缆监造管控要点分析

荆月冬,邱能海

(国网浙江省电力公司舟山供电公司,浙江 舟山 316000)

海缆监造管控要点分析

荆月冬,邱能海

(国网浙江省电力公司舟山供电公司,浙江 舟山 316000)

海缆制造是一个比较复杂的生产项目,对每个环节的质量管控都至关重要。结合海缆监造项目,分别介绍了海缆生产前准备阶段、生产阶段及验收阶段的控制要点,并以蓬莱-沈家湾110 kV输电线路工程海缆监造项目为例,分析了海缆监造过程2起事件的经过、原因及纠正措施。指出生产设备的维护和对生产工艺细节检查的重要性,并强调监造项目部对生产单位的设备维护记录及生产过程记录的核查应作为海缆监造工作的重点。

电力工程;海缆;监造;质量管控

0 引言

海底电缆(简称海缆)是指敷设在海底的电力电缆,主要用于跨越陆地与海岛之间、海岛与海岛之间等长距离水域的电网连接。为了保证电网安全稳定运行,必须确保电力设备质量优良。因此,抓好海缆生产过程中的质量监督工作,提高电网建设、运行及供电服务质量是实现建设世界一流电网、国际一流企业发展目标的重要基础。结合蓬莱-沈家湾110 kV输电工程海缆监造案例,阐述海缆监造过程中的管控要点,以期为海缆监造项目提供技术参考。

1 海缆生产前准备阶段控制要点

(1)审查海缆生产厂家的企业资质、厂房布局及工艺布置、业绩等情况。

企业资质包括专项认证证书、型式试验报告和预鉴定报告。厂房布局及工艺布置包括:厂房布局;各车间的长、宽、高;生产环境要求(温度、湿度、清洁度);车间生产产品的名称及其工艺装备布置是否流畅。业绩包括产品近几年内的运行业绩及质量跟踪记录和改进措施。

(2)审查海缆生产厂家的生产设备、试验设备及仪器仪表等情况。

生产设备包括:铜拉丝机、框式绞线机、交联生产线、绕包机、连续压铅包覆机、塑料护套生产线、立式成缆钢丝铠装生产线、储缆池等工艺装备;起重和转运设备等。

试验设备包括:工频试验系统、冲击电压发生器、局部放电测试系统、高压电桥;关键原材料、组/部件的入厂检测设备等。

仪器仪表包括在线测偏仪、直流电阻测试仪、拉力试验机、半导电电阻测试仪、台式投影仪、热老化试验箱、热延伸试验装置等。

(3)审查海缆生产厂家质量保证体系、设计能力与技术水平、工艺保障能力与实施情况、试验验证等情况。

质量保证体系包括:外购组/部件及原材料的质量控制;关键工序与质量控制点;不合格品的管理等。

设计能力与技术水平包括:设计技术的来源;设计的规范性管理;计算与确认能力等。

工艺保障能力与实施情况包括:工艺流程的先进合理、确定性和详尽程度;工艺文件的适应性、完整性;工艺文件的实施情况;工艺纪律。

试验验证内容包括:半成品检验点及内控标准;例行试验方案的完整性、准确性和可操作性;例行试验的一次通过率;试验报告的完整性、严谨性;试验结果的分析和反馈。

(4)检查特殊工种、试验测量人员的资质证件及其从事工作的范围和有效期是否符合要求,否则不许上岗工作[1]。

(5)审查海缆生产厂家报送的海缆制造实施规划,根据监造大纲、合同以及设备监造标准制度编制《海缆监造规划》和《海缆监造实施细则》等策划文件,并一同报建设单位审批,通过批准后的策划文件作为海缆监造实施的指导性文件。

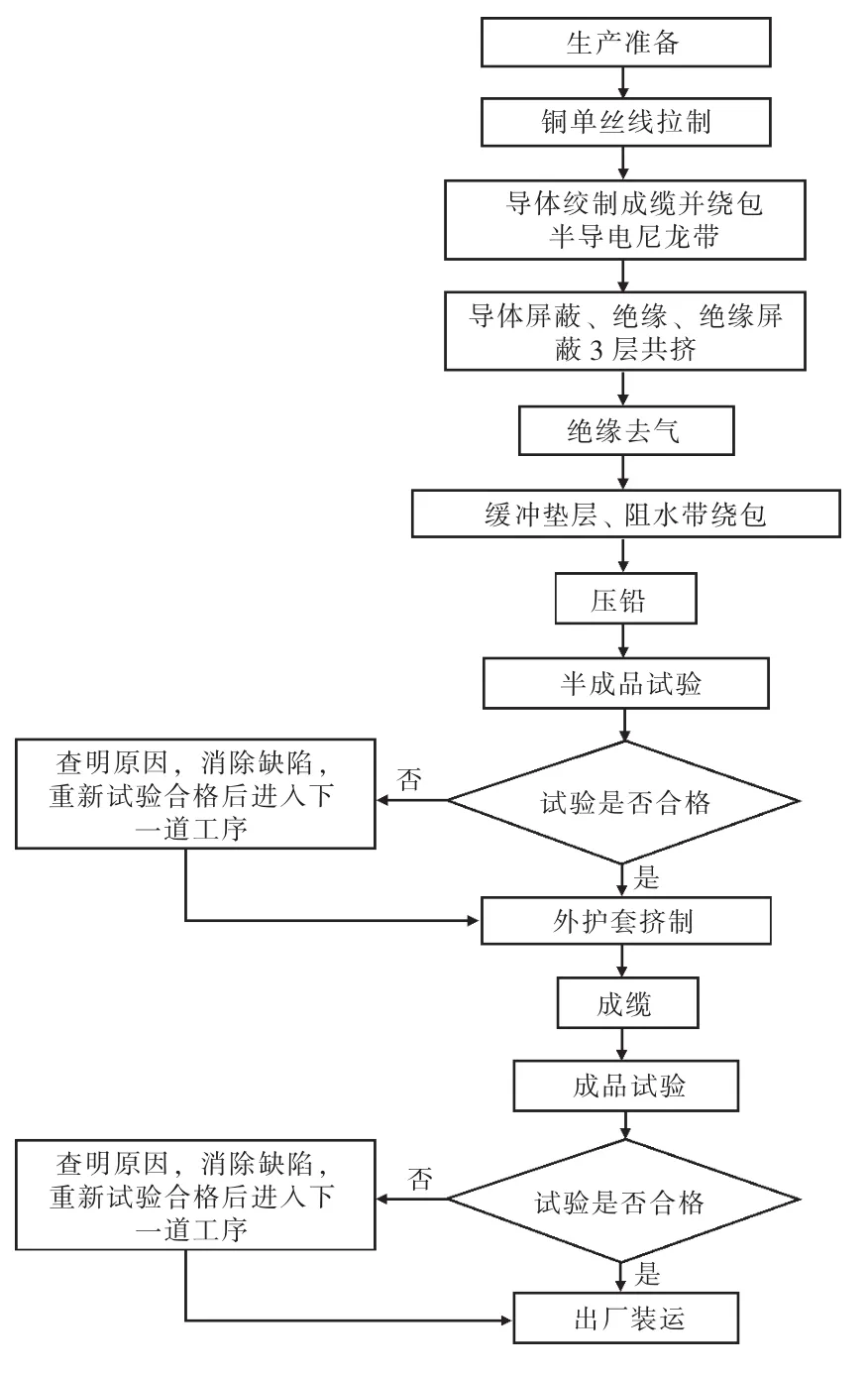

2 海缆生产阶段控制要点

海缆生产工艺流程如图1所示。海缆生产制造过程中监造项目部主要采用现场见证、文件见证和停工待检等手段对海缆质量进行严格控制。

图1 海缆生产工艺流程

2.1 导体制造阶段控制要点

导体制造阶段监造见证的项目包括原材料、拉丝和成型。

(1)原材料的规格、电阻率应与设计相符,并确保质量合格。材料的牌号、规格要求与入厂检验记录、见证文件和实物相一致。检测铜杆的电阻率和含氧量是否符合相关标准。

(2)拉丝质量控制要点包括:单线应采用TR型软铜线;铜单丝直径和截面应符合工艺尺寸要求,表面光亮圆整无污,无损伤屏蔽的毛刺锐边;存盘率应符合工艺要求,线盘的流转不应造成单丝表面磕碰伤[2]。

(3)成型质量控制要点为表观光滑、不得有毛刺锐边及缺股、断线、跳股等现象,单线相邻焊点距离不能小于300mm。绞合成导体应表观光滑、无油污、无损伤屏蔽的毛刺锐边,尺寸符合工艺要求,电阻率应符合技术协议规定;分割导体股绞合节距和扇形高度符合工艺要求,预扭、退扭、紧压均良好。绕包半导电包带厚度应符合技术协议要求,绕包平整紧实,半导电包带外应有保护层。

2.2 绝缘制造阶段控制要点

绝缘制造阶段监造见证的项目包括原材料、拉丝、绝缘和绝缘屏蔽。

(1)原材料的规格、牌号应与技术协议相符。材料的牌号、规格应与入厂检验记录、见证文件和实物相一致。屏蔽料和绝缘料的存放环境应洁净。原材料自生产之日到使用时不应超过半年。

(2)拉丝必须采用屏蔽层和绝缘层3层同时挤包成型的工艺。3层之间界面结合必须光滑,厚度符合设计要求。导体屏蔽由半导电包带和挤包半导电层组成,挤包半导电层在与绝缘层的交界面上应光滑,无明显绞线凸纹、尖角、颗粒、烧焦或擦伤痕迹。厚度应符合技术协议参数要求。

(3)绝缘质量控制要点为绝缘层的标称厚度、最小测量厚度和偏心度应符合技术协议相应参数,主机应装有测偏仪。

(4)绝缘屏蔽为挤包的半导电屏蔽层,挤包半导电层在与绝缘层的交界面上应光滑,无尖角、颗粒、烧焦或擦伤痕迹。厚度应符合技术协议参数要求。线芯表面无划痕凹坑、竹节状,尺寸符合技术协议要求,表观光滑、圆整。

2.3 绝缘去气和缓冲层绕包阶段控制要点

绝缘去气和缓冲层绕包阶段监造见证的项目包括绝缘去气和纵向阻水缓冲层绕包。

(1)绝缘去气的烘房内温度应恒定均匀,去气温度、时间应符合工艺要求,冷却时间应保证消除内应力,线芯冷却环境应保证不受潮气侵蚀或灰尘污染。

(2)纵向阻水缓冲层绕包的原材料、规格、牌号应与技术协议相符。材料的牌号、规格应与入厂检验记录、见证文件和实物相一致。绕包应符合工艺要求。在挤包的绝缘半导电屏蔽层外应有纵向阻水缓冲层,阻水缓冲层应采用由半导电性的阻水膨胀带绕包而成,阻水膨胀带应绕包紧密、平整,其可膨胀面应面向金属屏蔽层。阻水缓冲层厚度应能满足补偿电缆运行中热膨胀的要求,应使绝缘半导电屏蔽层与金属屏蔽层保持电气上的接触。

2.4 金属套制造阶段控制要点

金属套制造阶段监造见证的项目主要是金属套制造。金属套的原材料、规格、牌号应与技术协议相符。材料的牌号、规格应与入厂检验记录、见证文件和实物相一致。铅套应为松紧适当的无缝铅管,金属套的最小厚度应不小于标称厚度的95%至0.1mm。

2.5 外护套制造阶段控制要点

外护套制造阶段监造见证的项目主要是外护套制造。外护套的原材料、规格、牌号应与技术协议相符。材料的牌号、规格应与入厂检验记录、见证文件和实物相一致。挤包应符合工艺要求,表面光滑。挤包后外护套牢固覆在金属套上,其表面应光滑圆整,无夹渣、气孔和疤痕,外护套任意点最小厚度不小于标称厚度的85%。

2.6 铠装成缆阶段控制要点

铠装成缆阶段监造见证的项目包括原材料和成缆。

(1)原材料、规格、牌号应与技术协议相符。材料的牌号、规格应与入厂检验记录、见证文件和实物相一致。

(2)成缆质量控制要点为3芯电缆成缆时绝缘线芯之间的间隙应采用非吸湿性材料填充,电缆外形应保持圆整。金属丝铠装层下的内衬层近似厚度不小于1.5mm,内衬层外面均匀涂覆沥青或其他合适的防腐材料。光纤单元位置应符合技术文件要求。金属铠装应紧密,即相邻金属线间的间隙很小。外被层的近似厚度为4.0mm,外被层表面应有明显的长度标志,每100 m应有连续的长度标记,距两端头1 000 m始每50 m应有1个连续的长度标记,标记应字迹清楚,容易辨识,耐摩擦。工厂接头处应有醒目的永久标志。

2.7 例行试验阶段控制要点

例行试验阶段监造见证的项目包括局部放电试验、工频电压试验和外护套负极性直流电压试验。

(1)局部放电试验质量控制要点为试验方法正确。对于110 kV电缆,逐渐升压至1.75U0(U0为运行相电压),保持10 s后慢慢降至1.5U0;对于10~35 kV电缆,逐渐升压至2U0,保持10 s后慢慢降至1.73U0,观察被试样品,应无可检测出的放电[3](要求测试灵敏度不低于10 PC)。

(2)工频电压试验质量控制要点为试验电压和试验时间符合技术要求。电压施加在电缆导体与金属屏蔽和/或金属套之间。对于35 kV和110 kV电缆,应逐步升压至2.5U0,试验时间为 30 min;对10~35 kV电缆,应逐步升压至3.5U0,试验时间为5 min,试验期间绝缘应不发生击穿。如因电缆太长而不能采用交流工频电压试验,按用户与制造商协议也可采用频率不低于20 Hz的交流电压进行试验。

(3)外护套负极性直流电压试验质量控制要点为试验电压和试验时间应符合技术要求。在金属套和电缆外导电层之间以金属套为负极,按8kV/ms速率逐步施加直流电压(最大不超过25 kV),历时1 min,外护套不发生击穿。

2.8 抽样试验阶段控制要点

抽样试验阶段监造见证的项目包括导体检验、导体直流电阻测量、绝缘和外护套厚度测量、金属套厚度测量、铠装金属丝测量、绝缘热延伸试验、电容测量、雷电冲击试验及随后的工频电压试验、4 h电压试验和接头的抽样试样。

(1)导体应符合GB/T 3956《电缆的导体》和商务合同/技术协议要求。

(2)导体直流电阻测量应在试验前置于温度比较稳定的试验室内至少12 h[4]。如果担心导体与试验室温度不同,应将电缆置于试验室至少24 h以后测量导体电阻。根据GB/T 3956中相关公式和系数,将导体直流电阻修正至温度为20℃、长度为1km的电阻值。20℃下直流电阻应不超过JB/T 11167.2和GB/T 3956规定的相应的最大值。

(3)绝缘和外护套厚度测量的试验方法应遵照相关规定。绝缘最小测量厚度应不小于标称厚度的90%,且绝缘偏心度应不大于10%。外护套绝缘最小测量厚度应不小于标称厚度的80%至0.1mm。

(4)测量金属套厚度时,应保证金属套的最小厚度不小于标称厚度的95%至0.1mm,金属套厚度可分别采用窄条法或圆环法进行测量。

(5)铠装金属丝测量时应保证圆金属丝的尺寸不低于标称尺寸值的95%,扁金属丝的尺寸不低于标称尺寸值的92%。

(6)绝缘热延伸试验应按所采用的交联工艺,在交联度最低的绝缘部分制取试片。试验结果在规定温度下负重15 min后最大伸长率应不大于175%,冷却后最大永久伸长率应不大于15%。

(7)电容测量质量控制要点为测量电容值不超过技术协议参数值或供应商声明标称值的8%。

(8)雷电冲击试验及工频电压试验的试样长度应在10 m以上,应在导体温度介于95~100℃下施加试验电压。试样应耐受标准规定的正负极性各10次雷电电压冲击试验而不被击穿。雷电冲击电压试验后,电缆试样应经受每15 min 2U0的工频耐压试验不被击穿。

(9)对10~35 kV电缆应进行4 h电压试验。试验终端间试样长度至少5 m,在环境温度下,导体与金属套间施加4U0,并保持4 h,应不发生绝缘击穿。

(10)接头试验频率是在同一电缆工厂制作至5,15,30,50,75个接头后取1个进行各项试验,如果试验未通过应再取2个接头进行试验,直至通过。常规试验、局部放电测量和交流电压试验、雷电冲击电压试验、交联聚乙烯E绝缘热延伸试验参照电缆的试验方法及要求进行。接头导体连接抗拉强度应不小于185 MPa。

3 验收阶段控制要点

(1)监造项目部应对海缆生产厂家报送的分项工程质量检验资料进行审核,符合要求后方可签认。

(2)海缆的各项试验报告经有关各方签章确认后,监造项目部方可签署工程结算支付意见。

(3)验收合格后,由监造项目部签署海缆竣工报验单,并向建设管理单位提交海缆质量评估报告。

4 案例分析

以蓬莱-沈家湾110 kV输电线路工程海缆监造项目为例,分析海缆监造过程中2起事件的经过、原因及纠正措施。

4.1 交联设备故障

4.1.1 事件经过及原因分析

生产厂家在进行第1根海缆交联工序过程中,绝缘线芯制作至约4 100 m时,绝缘生产工序人员发现绝缘挤出机的压力值出现变化,随后制造的绝缘线芯外径出现粗细不均的现象,经现场工作人员检查,发现挤出机加温系统出现故障,即可控制挤出机头的模温机内部加热管老化,导致加热不均匀,造成绝缘料在挤出过程中压力不均衡,出现绝缘线芯外径变化较大,被迫停机维修。该问题暴露出厂家在生产海缆前对生产设备的日常巡检存在较大漏洞,造成生产过程中设备发生故障的概率大大增加。

4.1.2 纠正措施

(1)生产厂家将已完成交联的约4 100 m导体报废、截断,然后重新制作等长度的导体与未交联的导体进行焊接,以补足整段导体的长度。

(2)生产厂家组织人员对整条悬链线设备的温控系统进行故障排查,并要求设备员每天对设备进行巡视检查,发现问题及时排除,确保设备状态完好。

4.2 软接头在耐压试验中被击穿

4.2.1 事件经过及原因分析

生产厂家在对第2根海缆的软接头进行交流耐压试验,在升压至120 kV时,出现闪络现象。经生产厂家技术人员、试验人员和监造人员现场查看分析,初步判断软接头本体未发生击穿,而是绝缘表面闪络击穿。为了确认最终击穿原因,将试验用电缆附件解剖,发现距软接头一侧约300mm的位置,其主绝缘表面有爬电痕迹,仔细观察绝缘表面,发现一处长约5mm的划伤痕迹(见图2),这是造成此次试验击穿的主要原因,属安装失误造成。经生产厂家技术负责人确认,需重新制作此根海缆的软接头。

图2 绝缘层表面划伤情况

4.2.2 纠正措施

为了避免出现类似问题,生产厂家对附件安装人员进行培训,并另外增加2名有经验的附件安装人员现场指导监督。

在软接头的安装过程中,要排除任何可能造成绝缘表面划伤的隐患,在安装的每一步都务必认真检查外观,并有详细记录,做到签字确认。监造人员负责对现场和记录进行仔细核查。

在试验前,应进一步检查软接头的外观,确保其外观合格后,再进行耐压试验。

5 结语

海缆质量是海缆制造生产的核心,也是监造工作的重点。结合蓬莱-沈家湾110 kV输电线路工程海缆监造案例,指出对生产设备的日常巡检和生产工艺细节的检查均是海缆监造工作中应重点关注的问题。

[1]GB/T 50319-2013建设工程监理规范[S].北京:中国建筑工业出版社,2013.

[2]刘宇.电力电缆监造过程控制分析[J].科技致富向导,2012(3)∶327.

[3]JB/T 11167.2额定电压10 kV(Um=12 kV)至110 kV(Um=126 kV)交联聚乙烯绝缘大长度交流海底电缆及附件第2部分:额定电压10 kV(Um=12 kV)至110 kV(Um= 126 kV)交联聚乙烯绝缘大长度交流海底电缆[S].北京:机械工业出版社,2011.

[4]GB/T 3956-2008电缆的导体[S].北京:中国标准出版社,2008.

(本文编辑:方明霞)

Analysis on Key Points in Quality Control of Submarine Cable Manufacturing

JING Yuedong,QIU Nenghai

(State Grid Zhoushan Power Supply Company,Zhoushan Zhejiang 316000,China)

Submarine cable manufacturing is a complex project,and the quality control over all links is very important.In combination with submarine cable manufacturing project,the paper analyzes the key control points in the preparation time before manufacturing,in manufacturing and in acceptance period.The paper takes the quality control over the submarine cable manufacturing for 110 kV Penglai-Shenjiawan transmission line as an example to analyze the cause,reasons and corrective measures of two events during quality control of submarine cable manufacturing;besides,it indicates the importance of production equipment maintenance as well as specifics check of production technique;in the final,the paper stresses that it is the key of submarine cable manufacturing for the project supervision department to record equipment maintenance of the manufacturer and check production process record.

electric power project;submarine cable;manufacturing supervision;quality control

TM247

:C

:1007-1881(2016)05-0019-05

2016-03-02

荆月冬(1985),男,工程师,主要从事输变电工程监理及海缆监造工作。