车铣复合加工中心斜床身应力应变分析

魏子尧昃向博吕守堂公培强邓 涛

(1.济南大学 机械工程学院,济南 250022;2.济南第一机床有限公司,济南 250000)

车铣复合加工中心斜床身应力应变分析

魏子尧1昃向博1吕守堂2公培强2邓 涛1

(1.济南大学 机械工程学院,济南 250022;2.济南第一机床有限公司,济南 250000)

车铣复合加工中心把车削和铣削加工工艺集成到同一台加工机床,可实现工件的同基准多工序集成加工,有利于提高零件的制造精度。而影响该类机床加工精度的核心零件之一,就是机床的床身。本文针对MJ-520MC/Y数控车铣复合加工中心的斜床身进行高刚性设计分析,探讨建立有利于仿真分析的数字样机的方法;对斜床身数控车铣复合加工中心的受力情况进行分析,将典型工况下的切削力、床身上方各机床零部件的重力折算到床身上,得出斜床身的载荷参数;运用有限元方法对斜床身零件进行静力学分析,得到斜床身静态特性,探讨外部静力载荷对斜床身应力应变的影响;提出了斜床身改进优化的基本思路,为斜床身车铣复合加工中心的结构设计与改进提供技术支持。

斜床身 车铣复合 加工中心 载荷分析 有限元 静态特性

车铣复合加工中心把车削和铣削工艺整合在一台机床上,可以实现对工件的车削和铣削加工,这种整合比分别进行车削和铣削的加工精度更高[1-3]。而机床床身是影响该类机床加工精度的核心零件之一。

天津大学杨崇泽等以摇臂钻床为研究对象,结合机床结构结合面,建立系统动力学模型[4];吉林大学机械工程学院的苗壮等人分别对HTM61350卧式车铣中心进行了整机静刚度分析、模态分析和主轴箱的热分析,确定了机床工作状态下的主要变形部件,并得出了该部件相应的变形量信息[5];大连理工大学潘琪等通过对CD614O车床斜床身的分析和结构优化,减轻了斜床身重量,提高了斜床身的刚度和固有频率等指标,为同类型机床设计生产提供理论依据[6]。但是,对于MJ-520MC/Y斜床身数控车铣复合加工中心的研究较少。本文针对MJ-520MC/Y数控车铣复合加工中心的斜床身进行高刚性设计分析,探讨建立有利于仿真分析的数字样机的方法;对斜床身数控车铣复合加工中心的受力情况进行分析,将典型工况下的切削力、床身上方各机床零部件的重力折算到床身上,得出斜床身的载荷参数;运用有限元方法对斜床身零件进行静力学分析,得到斜床身静态特性,探讨外部静力载荷对斜床身应力应变的影响;提出了斜床身改进优化的基本思路,为斜床身车铣复合加工中心的结构设计与改进提供技术支持。

1 车铣复合加工中心介绍

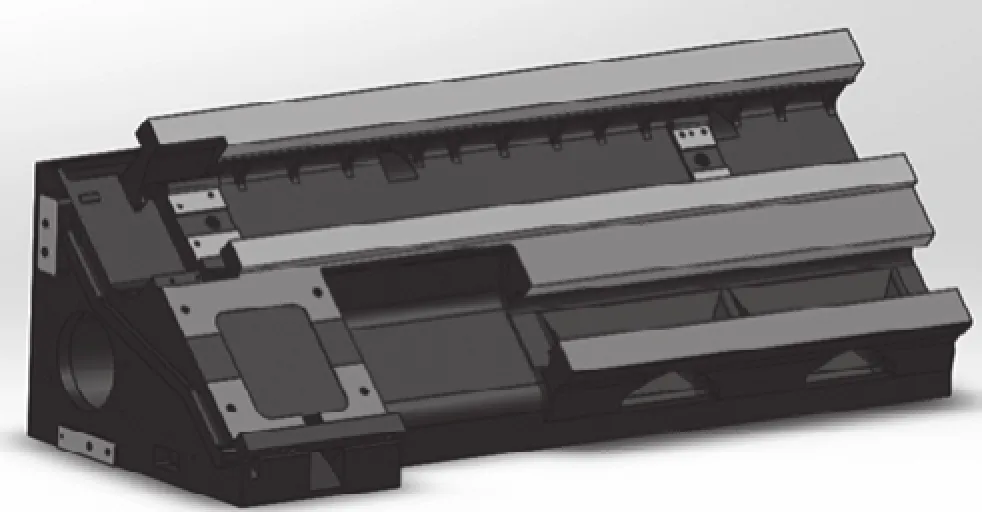

该机床配置卧式回轮动力型刀架。当对工件进行平面铣削时,可通过直接驱动机床由X1、X2双轴构成虚拟“Y”轴结构进行加工,平面铣削的工作范围、效率及精度等得到极大提高,产品得到了用户的较好评价[7]。图1是机床的外观照片。

2 斜床身车铣复合加工中心关键零部件有限元结构分析

2.1 模型简化

车床斜床身结构复杂,难以完全按照实物建立有限元模型。在进行有限元网格划分前,需对斜床身实体简化。简化的原则是:(1)在CAD建模时力求精确,真实模拟结构的静动态特性;(2)对CAD模型中的小锥度、小曲面进行直线化和平面化处理[8]。

图1 机床外观图

根据以上原则对斜床身的模型进行简化处理:删除导轨上的所有螺纹孔。简化后,斜床身(如图2所示)结构的力学特性没有发生改变,但为后续高效分析计算提供了帮助。

图2 斜床身虚拟样机模型

2.2 定义单元属性与网格划分

(1)定义单元属性。由于斜床身结构复杂,是不规则的几何体,所以选用四面体单元来模拟真实结构。经过考虑,选择SOLID187四面体单元。

(2)网格划分。网格划分时,需遵循以下几点原则:①模型结构和实际结构尽可能相同,模型几何形状尺寸与实际结构尺寸相同;②根据计算精度和计算规模来选择合适的单元大小;③单元体应尽量匀称齐整。

2.3 受力分析及载荷施加

2.3.1 受力分析

(1)切削过程分析。在典型工况下,把床身上各零部件的重力和切削力在斜床身上进行折算。车削加工过程中,刀具和工件都受到切削力的作用。切削力传递到机床上的力是机床的主要受力,切削力及其分解见图3。

图3 切削力及其分解

主切削力、背向力和进给力的计算均采用现有公式[9]。

主切削力:

刀具的切削速度vc取100m/min,进给量f取0.3mm/r,背吃刀量αp取4mm,工件材料为45钢,刀具材料为硬质合金。通过查表代入上式得,FC=1875N,Fp=1 207N,Ff=788N。

为保证其可靠性,适当扩大各分力大小,主切削力为2000N,背向力为1500N,进给力为1000N。

(2)铣削过程分析。三面刃铣刀主要用于卧式铣床上加工槽、台阶面等,本文选择三面刃铣刀,如图4所示。

图4 铣削力及其分解

切削条件为:铣刀直径D=110mm,齿数Z=22,工件材料灰铸铁HB=210,刀具材料为高速钢,铣刀槽宽B=16mm,槽深t=20mm,铣削用量V≈20米/分,Sz=0.lmm/齿。

根据公式计算,得:

铣削功率:

为保证可靠性,主切削力取为300N,背向力取为1000N,进给力取为400N。

2.3.2 载荷施加

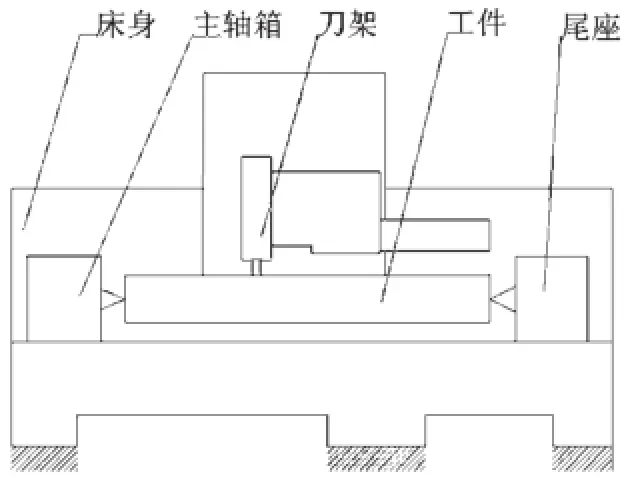

本文以斜床身为例,对切削过程中载荷施加进行介绍。机床接触构件示意图,如图5所示。

图5 机床接触部件示意图

假定刀架、主轴箱、尾座等部件的材料都为普通碳钢,将车床模型导入SolideWorks中,计算得出它们的重力G1、G2、G3,分别是6500kg、4700kg、2400kg,分别施加在它们各自的支撑处。以下对切削力如何施加到斜床身进行介绍。

本文所研究的数控车床可加工的工件最大直径是520mm,最大长度是450mm。设工件材料为45钢,则其质量为744kg,所受重力为7440N。在切削过程中,工件受到车刀、卡盘和顶尖的作用力,受力情况可用图6的简图来表示。随着切削位置从靠近主轴端向尾座移动,床身的位移和应力都会增加,切削点选在距离主轴箱最远处[11],即工件最长处,距离为450mm。

图6 工件受力示意图

在xoy平面内,进给力Ff沿y方向,大小为1000N,距离导轨平面400mm。所以,该力对斜床身、导轨结合体的力矩M1大小为400N·m,方向为在导轨面上绕x轴逆时针旋转。

在xoz平面内,主切削力Fc与工件重力G在z方向上近似抵消。因而,在x方向上的合力为Fx=Fp+Gsin45°。代入数据,计算得Fs值为6438N,扩大为6500N。

在xoy平面内,工件受到集中力Fs、卡盘和顶尖的作用力,其受力情况可以简化为如图7的简支梁。此处,为了容易理解,将坐标轴的名称进行了相关处理。

图7 xoy平面上力的分布

将支反力FRA、FRB分别对斜床身导轨面求力矩得M2=613N·m,M3=613N·m。这两个力矩的方向分别在主轴箱、尾座与斜床身导轨结合面处绕由逆时针方向上。斜床身的外力分别是:G1为6500N,G2为4700N,G3为2400N,M1为400N·m,M2为613N·m,M3为613N·m。在后面的分析中,可以依据需要对斜床身进行加载。

由于篇幅有限,铣削过程中斜床身受到的外力不做分析。外力分别是:G1为4200N,G2为4700N,G3为2400N,M1为360N·m,M2为396N·m,M3为396N·m。在后面的分析中,可以依据需要对斜床身进行加载。

2.3 有限元分析及结果讨论

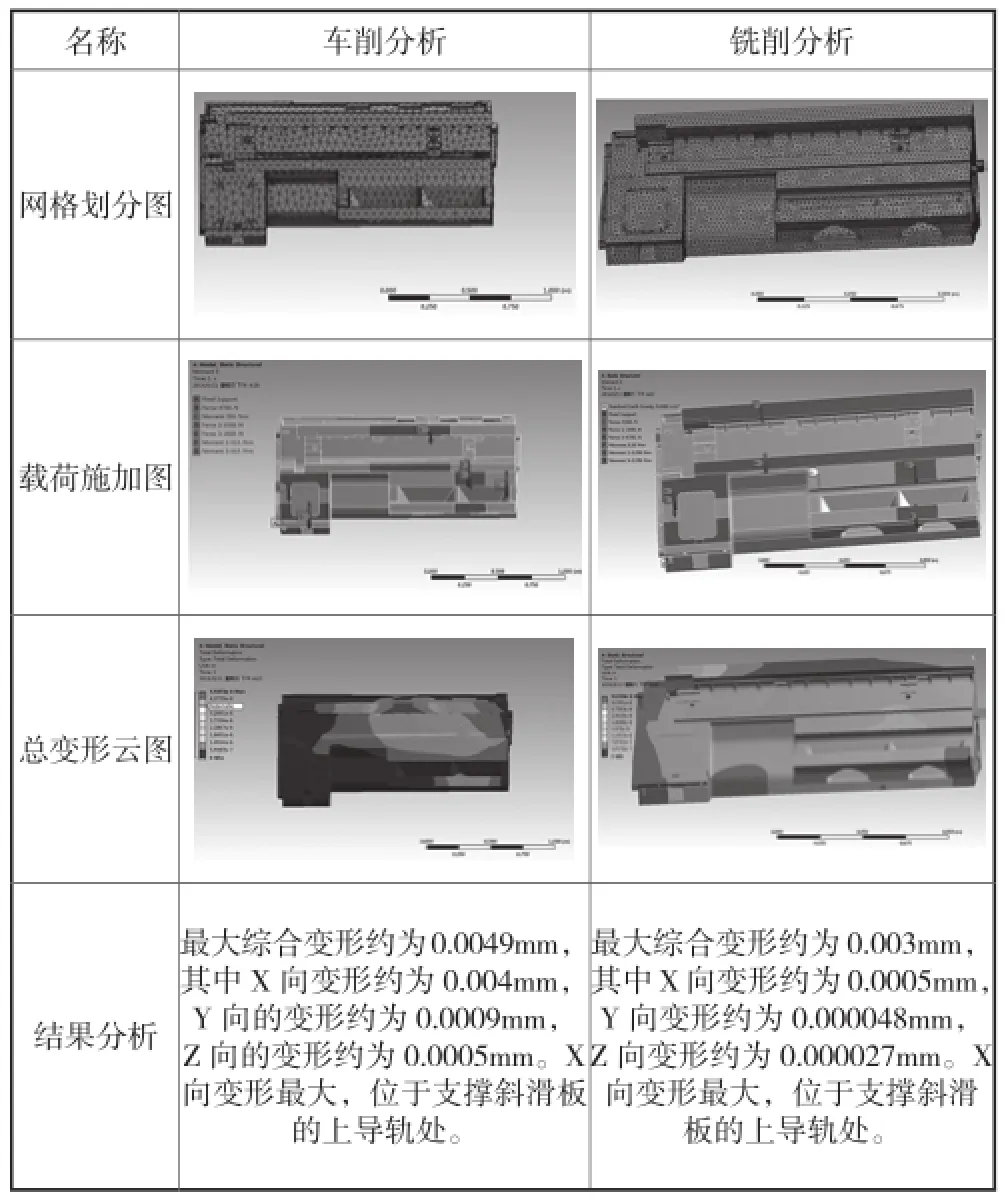

在ANSYSWorkbench静力学分析模块上进行仿真求解,得到斜床身的总变形云图和X、Y、Z方向的变形云图,对分析结果进行处理,具体见表4。

表4 斜床身结构改进前静力学分析结果

2.4 结构改进及有限元分析

针对上述有限元分析结果,对斜床身的上导轨进行结构改进,对上导轨进行加厚、加宽处理。在ANSYSWorkbench静力学分析模块上进行仿真求解,得到斜床身的总变形云图和X、Y、Z方向的变形云图,对分析结果进行处理,具体见表5。

表5 斜床身结构改进后静力学分析结果

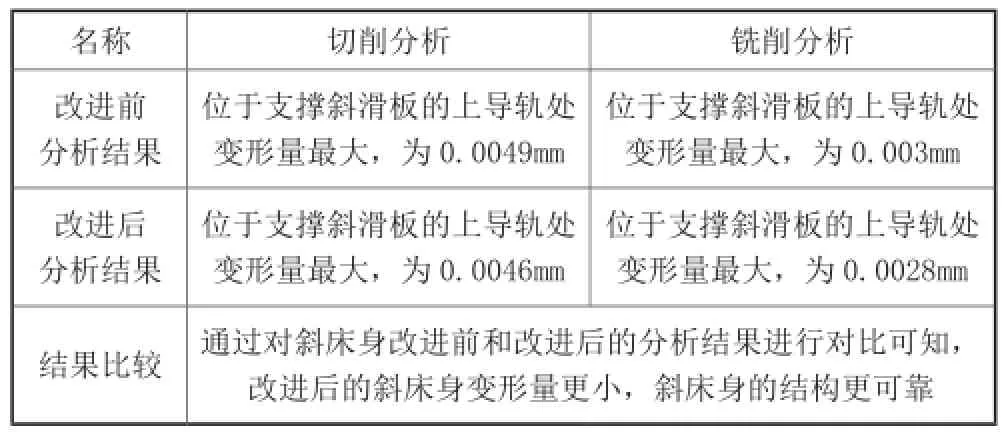

2.5 结构分析结果对比

通过对斜床身改进前和改进后的分析结果进行对比可知,改进后的斜床身变形量更小,斜床身的结构更可靠,具体见表6。

表6 斜床身结构分析结果对比表

3 结论

针对MJ-520MC/Y数控车铣复合加工中心的斜床身进行高刚性设计分析,探讨建立有利于仿真分析的数字样机的方法;对斜床身数控车铣复合加工中心的受力情况进行分析,得出斜床身的载荷参数;运用有限元方法对斜床身零件进行静力学分析,得到斜床身静态特性,探讨外部静力载荷对斜床身应力应变的影响;提出了斜床身改进优化的基本思路,并通过分析结果对斜床身进行结构改进并进行分析对比,得知对斜床身改进的斜床身变形量更小,斜床身的结构更可靠。这为斜床身车铣复合加工中心的结构设计与改进提供技术支持。

[1]Tian Xueliang,Song Fangzhen,Song Bo,et al.Experimental Modal Analysis of Vertical NC Milling Machine[J].Machine Tool & Hydraulics,2009,37(12):42-44.

[2]Lu Feng,Zhao Dehong,Zhang Ke.Modal Analysis of Special-shaped Stone Multi-function NC MachiningCenter[J].International Journal of Digital Content Technology and Its Applica-tions,2011,5(8):168-174.

[3]Zagbbani I,Songmene V.Estimation of Machine Tool Dynamic Parameters During Machining Operation Through Operational Modal Analysis[J].International Journal of Machine Tools and Manufacture,2009,49(10):947-957.

[4]林有希.大型机床动态特性的整机有限元分析[J].福州大学学报,2003,(2):69-73.

[5]苗壮.卧式车铣复合加工中心有限元分析[D].吉林:吉林大学,2009.

[6]王帅.HTM40100h车铣复合加工中心关键技术研究[D].大连:大连理工大学机械工程学院,2014.

[7]李军.采用虚拟“Y”轴车铣复合加工中心[J].制造技术与机床,2007,(4):60-62.

[8]何成浩.数控车床床上的有限元分析与优化结构[D].大连:大连理工大学,2013.

[9]杨永亮.基于有限元的车床斜床身结构优化[D].大连:大连理工大学,2006.

[10]王建军,李文祥,杨红军,李小飞.基于插补Y轴的车铣复合加工中心[J].机械工程师,2014,(10):202-203.

[11]杨峰,尹志宏,屈涛.基于有限元的一体斜床身热应力分析[J].组合机床与自动化加工技术,2010,(2):46-49.

Stress and Strain Analysis of Inclined Lathe Turning Milling Machining Center of Slant Bed

WEI Ziyao1,ZE Xiangbo1,LV Shoutang2,GONG Peiqiang2,DENG Tao1

(1.School of Mechanical Engineering, University of Jinan, Jinan 250022; 2.Jinan First Machine Tool Co.,Ltd., Jinan 250000)

Turning-Milling Machining Center integrates the technology of turning and milling, realizing the process of turning and milling machining in just one machine tool. This kind of integration can produce a higher precision than the way of processing turning and milling machining respectively.And one of the core parts will affect the machining accuracy of the machine tool, is the machine bed. This paper, firstly, around the MJ-520MC/ Y slant bed CNC turning and milling machining center, represents the process of building three-dimensional models of sliding plate. Then, force analysis of the slant bed CNC turning and milling machining center is carried out systematically. At last, the paper discusses the finite element structural analysis of the tslant bed , which will lay a solid foundation for future improvement of the slant bed CNC turning and milling machining center.

slant bed, turning-milling, machining center, load analysis, finite element analysis, static characteristic

山东省自主创新及成果转化专项“高速精密车铣复合虚拟轴加工工艺与装备开发”。