数控纵切机床加工细长轴零件动力学分析

李 宁黄安贻谢占功

(1.武汉理工大学,武汉 430070;2.广州中国科学院先进技术研究所,广州 511458)

数控纵切机床加工细长轴零件动力学分析

李 宁1黄安贻1谢占功2

(1.武汉理工大学,武汉 430070;2.广州中国科学院先进技术研究所,广州 511458)

细长轴零件在加工过程中的精度难以保证,本文分析普通机床加工过程的难点问题,提出引入数控纵切机床来解决此类零件的加工难题。纵切机床的特点是具备可以作同步进给运动的主、背轴和支承导套部件,介绍细长轴零件振动理论并建立其加工模型,运用有限元分析法对其进行模态分析,得到该零件在典型加工位置的固有频率以及各阶主要模态振型,进而根据固有频率范围对零件进行谐响应分析。通过对所求结果的分析研究,可知数控纵切机床可以保证细长轴零件的加工精度要求。

数控纵切机床 模态分析 谐响应分析 细长轴

细长轴零件的加工一直是机械加工领域研究的难点问题。虽然细长轴零件具有较为简单的结构形式,但因其长径比大、径向刚度小,故机械加工时难以保证该类零件的加工精度。国内对于细长轴零件的研究多是基于传统车床来总结加工经验技巧,改进加工工艺。然而,传统加工细长轴的机床因加工空间的限制,不能加工超出机床行程的零件。随着数控纵切机床的快速发展和应用,其在细长轴加工领域逐渐显现出具有的明显优势。纵切机床又称为走心机,它与传统走刀机具有不同的运动方式。主要区别在于,纵切机床加工过程中是刀具位置固定,主轴夹持棒料作进给运动,而走刀机床则是刀具运动,主轴位置固定。

本文提出适于细长轴零件加工的新装备方案,在自主研发数控纵切机床的基础上进行零件加工精度研究,并通过有限元法对纵切机床加工细长轴的过程进行动力学仿真分析。

1 加工原理与过程分析

数控纵切机床加工细长轴零件原理如图1所示。纵切机床具有双主轴结构,主、背轴等高布置。主轴一方面起到棒料夹持作用,另一方面完成加工过程中的自动进给送料任务。背轴辅助支承,夹持已经加工完成的零件端部,有效防止因离心力而产生的工件跳动问题。通过多通道控制,可以实现主、背轴分区独立加工,而在联动控制模式下则可以实现主、背轴高速对接,即两轴同时夹持棒料作旋转运动。在加工细长轴类零件过程中应采用联动控制,两主轴分别夹持零件两端,并作同步运动。

图1 数控纵切车床加工细长轴零件原理

主、背轴之间设计安装导套部件[1]。导套是纵切机床保证零件加工精度的关键部分。它在刀具切削加工零件的最大受力部位起到支承作用。这种布置结构很大程度上提高了加工细长轴零件时整个工艺系统的刚度,避免了由于切削力过大所引起的零件过度弯曲形变。根据导套在工作中的运动状态不同分为两大类:固定型导套和旋转型导套。导套与零件应保持间隙配合,间隙的调节尤为重要。若间隙较大,则易导致零件挠曲变形;间隙过小,则易产生导套与棒料烧结现象[2]。

因棒料刚开始加工时伸出导套长度较短,则仅由主轴夹持棒料旋转并作进给运动。当细长轴零件伸出导套较长时,背轴与主轴联动,夹紧细长轴零件与主轴同速、同向旋转,并跟随主轴作轴向进给。导套位置和刀具位置始终保持固定距离,有效保证了所加工零件的直线度,提高了加工质量。

2 细长轴振动方程与系统建模分析

由于细长轴零件长径比大,故可建立以欧拉—伯努利梁为基础的振动模型。设零件单位长度受力F,沿其轴向取长度为dz的微元,如图2所示。

图2 细长轴振动力学模型

根据牛顿第二定律得到该微元的运动微分方程为:

式中,ρ为材料密度;A为横截面积;V为横截面剪切力。

若不考虑转动惯量影响因素,则:

式中,E为弹性模量;I为横截面惯性矩。

将(3)式代入(2)式后,对z求导,得:

简化细长轴加工系统,建立其加工过程的等效模型,如图3所示。根据材料力学的相关知识可知,这是一个典型的超静定结构,结构形式为“固定-简支-固定”。在图3所示的模型中,设棒料在主轴和背轴之间的夹持长度为L总,棒料在主轴夹头和导套之间的跨度为L1,导套与刀具的切削点之间的距离为L0,刀具与背轴之间的距离为L2。

图3 细长轴加工等效模型

根据切削过程特性,可将径向力F(t)简化为类正弦整流函数[3-4],近似认为是:

式中,F0为激振力幅值;ω为旋转角速度。

3 细长轴零件加工过程动力学分析

3.1 设定加工条件

选择铜合金细长磨光棒为数控纵切机床加工的棒料,并以其加工为例进行动力学仿真分析。棒料尺寸数据为:L总=710mm,直径为30mm,长径比为24。棒料的综合特性表现为:长径比较大,转动惯量较小,径向刚度较小。

3.2 典型位置动力学仿真分析

在纵切机床上加工细长轴零件,当零件被加工到全长的1/2位置时,整个工艺系统的刚度较低。因此,首先选取此典型位置,通过有限元分析软件对其进行仿真分析研究。取L1=350mm,L0=10mm,L2=350mm。根据机械加工手册计算得切削力数值,并在刀具与棒料接触的切削位置施加幅值为400N,频率范围为0~1500Hz的简谐激振力F(t)。分析细长轴零件在该位置的固有频率、模态振型以及激振产生的振动位移响应。

在有限元仿真软件Ansys workbench中建立细长轴零件的有限元模型,分网后得到如图4所示网格模型[5]。进行模态分析时,将细长轴零件加工过程中的夹持方式简化为“固定-简支-固定”形式。设定细长轴在被加工时以角速度ω=100rad/s进行旋转运动。棒料杆件的旋转运动会产生离心力作用,即会使其内部产生预应力。考虑到预应力对刚度的影响,在仿真细长轴零件加工时,采用预应力模态分析法。

图4 细长轴零件的分网模型

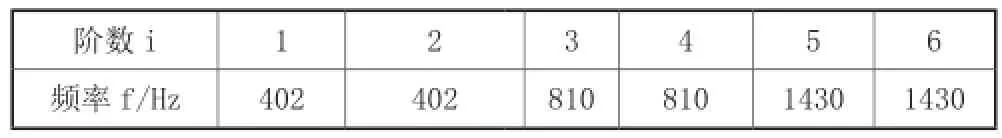

(1)模态分析。通过Ansys workbench求解,可得棒料的前6阶固有频率,如表1所示。由于细长轴零件为中心对称模型,所以它的固有频率会出现两阶相同的情况,代表同一频率下的不同变形。其中,对细长轴零件切削加工影响最大的第一阶振动固有频率为402Hz,提取前6阶的振型,如图5所示。

表1 棒料简化为梁单元状态的前6阶固有频率

图5 棒料的前6阶振型图

(2)谐响应分析。根据模态分析得到的各阶固有频率,指定载荷频率的变化范围。在本次分析中,取刀具切削部位,即零件受力点为分析研究对象,考察在激振力作用下零件径向的振动幅值,在Ansys workbench中进行谐响应分析求解,结果如图6所示。

图6 棒料的谐响应变形

棒料发生第一次共振时,梁的变形量最大为11m,这对棒料外表面的加工会造成一定的精度误差影响,所以加工时应尽量避开该频率。当棒料受力频率远离第一阶共振频率时,由图6可看出,受激振力作用时的最大变形量满足精度要求。由此可看出,纵切机床加工细长轴零件时的高精度特性。

3.3 连续进给过程动力学仿真分析

前述针对零件加工时的典型位置进行了动力学分析。在细长轴零件加工过程中,棒料在两主轴的夹持下沿轴向作连续进给运动,使零件切削层不断投入切削,造成刀具及导套对细长轴的作用位置在不断变化。当细长轴零件运动到每个具体的加工位置,都会产生特定的振动模态[6]。为了更加准确地进行模态分析,将刀具、导套、棒料的运动过程作离散化处理。考虑到既要提高计算效率又要保证整个过程分析结果的准确可靠性,沿细长轴零件的轴向选取20个加工位置进行分析,进而用该计算结果近似模拟整个细长轴的模态。在分析软件中,不同位置采用载荷步的方法进行处理,20个加工位置对应20个载荷步。

图7显示了细长轴零件在加工过程中随L1的进给变化,第1阶固有频率发生变化的趋势。图8显示了受力点的最大谐振幅随L1的进给而变化的趋势。

图7 第1阶固有频率随加工过程进给的变化趋势

图8 受力点最大谐振幅随加工过程进给的变化趋势

分析图7可以得出,刚开始进行加工时,细长轴零件的固有频率较低;随切削进给过程的进行而逐渐增大。当加工到细长轴的中间部位时,固有频率到达最大。随着加工进一步继续,固有频率逐渐下降。频率的变化表明,细长轴的刚性在不断变化,只有细长轴的刚性稳定时,才可减小振动改善加工质量。从图8可看出,细长轴零件在径向的最大谐振幅仍然小于17m。由此可知,纵切机床可以保证细长轴零件加工的高精度。

4 总结

本文建立数控纵切机床加工细长轴零件的系统模型,运用有限元分析法得出其在常用切削要素下不同进给位置的固有频率和谐响应振幅。从仿真分析结果可看出,用纵切机床加工细长轴零件具有高精度性。

[1]许雅勿,颜德,窦鑫红,施良军,杨广新.基于数控纵切车床的细长轴件加工工艺改进[J].新技术新工艺,2015,(7):10-12.

[2]林旭尧,王喆.纵切机床导套关键技术研究[J].设计与研究,2014,(11):59-61.

[3]黄巍,姜增辉.正交车铣细长轴的动力学分析[J].新技术新工艺,2008,(11):74-76.

[4]姜增辉,梁伟.轴向车铣细长轴的动力学分析[J].设计与研究,2009,(1):49-52.

[5]郭建亮.细长轴类零件车削加工的研究[D].哈尔滨:哈尔滨工业大学,2006.

[6]谢新伟,赵千红,徐国荣,刘玉珍,麻祥国.减缓车削加工时细长轴振动的方法[J].应用能源技术,2007,(9):9-13.

Dynamic Analysis of Slender Shaft Machining on Numerical Control Swiss Lathe

LI Ning1, HUANG Anyi1, XIE Zhangong2

(1.School of Mechanical and Electronic Engineering,Wuhan University of Technology,Wuhan 430070; 2.Guangzhou Institute of Advanced Technology,Chinese Academy of Sciences,Guangzhou 511458)

Machining accuracy of slender shaft work-piece is not easy to be guaranteed. Based on the analysis of difficult problems during the processing of ordinary machine tool, this paper introduces the numerical control swiss lathe. The characteristic of this machine tool is available for synchronous feed movement of the two spindles with the guide bush. This paper introduces the vibration theory and creates the machining model of slender bar. Using the finite element analysis method to carry out modal analysis, the natural frequency and the main mode shapes of this part are both obtained. Finally, the harmonic vibration response is calculated based on the range of natural frequency. Through the analysis of the calculation result, it is proved that the machining precision of numerical control lathe is very high.

Numerical Control Swiss Lathe, Modal Analysis, Harmonic Response Analysis, Slender Rod

广东省省级科技计划项目,具有激光处理功能的精密多轴车—铣—滚齿复合加工中心(2013B091000002)。