反应烧结碳化硅陶瓷注射成型工艺研究

张 钊, 张玉军, 龚红宇, 李文杰, 翟彦霞

1山东大学 材料液固结构演变与加工教育部重点实验室,济南2500612山东大学 特种功能聚集体材料教育部重点实验室,济南2500613山东宝纳新材料有限公司,山东 莱芜271132

反应烧结碳化硅陶瓷注射成型工艺研究

张 钊1,2, 张玉军1,2, 龚红宇1,2, 李文杰3, 翟彦霞3

1山东大学 材料液固结构演变与加工教育部重点实验室,济南2500612山东大学 特种功能聚集体材料教育部重点实验室,济南250061

3山东宝纳新材料有限公司,山东 莱芜271132

摘 要:以碳化硅 (SiC) 和炭黑 (C) 为原料, 以石蜡 (PW)、高密度聚乙烯 (HDPE)、乙烯醋酸乙烯酯 (EVA) 为有机载体,以硬脂酸 (SA) 为表面改性剂,研究了反应烧结碳化硅陶瓷注射成型工艺对产品性能的影响。结果表明:在陶瓷粉体含量为80 wt%,有机载体以PW:HDPE:EVA:SA = 9:3:3:1的比例,加入量为20 wt%,混炼1 h后,在100 MPa注射压力注射成坯,采用两步法脱脂,于真空烧结炉内1720°C下保温2 h烧结,可获得结构致密的碳化硅陶瓷试样,其显气孔率为0.18%,密度为2.96 g/cm3,抗弯强度达到290 MPa,断裂韧性值达到4.14 MPa·m1/2,硬度达到21.6 GPa。

关键词:反应烧结碳化硅;粘结剂;注射成型;脱脂

反应烧结碳化硅具有高热导率、低热膨胀系数、高硬度、耐磨损、耐腐蚀、抗氧化等优点,且成本远低于热压和无压烧结碳化硅,被广泛用于生产机械密封件、高温阀件、热交换器、辐射管等,是一种很有应用前景的工程陶瓷材料[1]。随着零部件产业逐渐朝着精密化、功能化、微型化、形状复杂化及自动化方向发展,传统陶瓷成型技术的局限性逐渐显示出来。比如,压制成型[2]由于只能轴向加压,产品形状受到很大限制且均匀性差;注浆成型[3]的坯体强度低、变形大,不利于机械自动化生产;凝胶注模成型[4]坯体存在明显的梯度分布及偏析现象,产品收缩较大,很大程度上限制了其应用发展。

陶瓷注射成型作为一种新的成型工艺,将高分子注塑成型技术与陶瓷制备工艺相结合,通过有机体系与陶瓷粉体混炼均化工艺、高压快速注射成型工艺、脱脂排出有机成分工艺及烧结致密化工艺,从而制得一定形状的陶瓷产品。该方法的主要优点在于成型坯体密度均匀,强度高,产品质量一致性好,自动化程度高,可以近净尺寸成型各种复杂形状的陶瓷零部件,适于大规模生产[5-7]。

关于陶瓷材料的注射成型工艺已有许多报道[8-12]。Tseng等[11]研究了氧化锆陶瓷注射成型工艺中表面活性剂的作用,认为硬脂酸的最佳添加量为陶瓷粉体的3 wt%。Thomas等[12]在研究氧化铝陶瓷的注射成型工艺时,采用高密度聚乙烯、石蜡和硬脂酸为有机载体,通过溶剂脱脂和热脱脂的两步脱脂法,烧结样品的相对密度可达99%。赵霞等[13]着重研究了无压烧结碳化硅陶瓷注射成型工艺中如何利用挤压成型工艺将原料混炼均匀的问题。但到目前为止,关于反应烧结碳化硅陶瓷注射成型工艺的研究鲜有报导。

碳化硅的反应烧结是通过浸渗的熔融硅与坯体内的碳反应,将坯体中的碳化硅颗粒结合起来,从而实现致密化烧结。相比于无压烧结和热压烧结,反应烧结具有烧结温度低、产品气孔率低及烧结前后尺寸变化小等优势,将其与陶瓷注射成型技术结合,可望大大拓展碳化硅陶瓷的应用范围。为此,本文从喂料组成、粘结剂、混炼及脱脂制度等方面对反应烧结碳化硅注射成型工艺进行了研究。

1 实验

1.1 实验原料

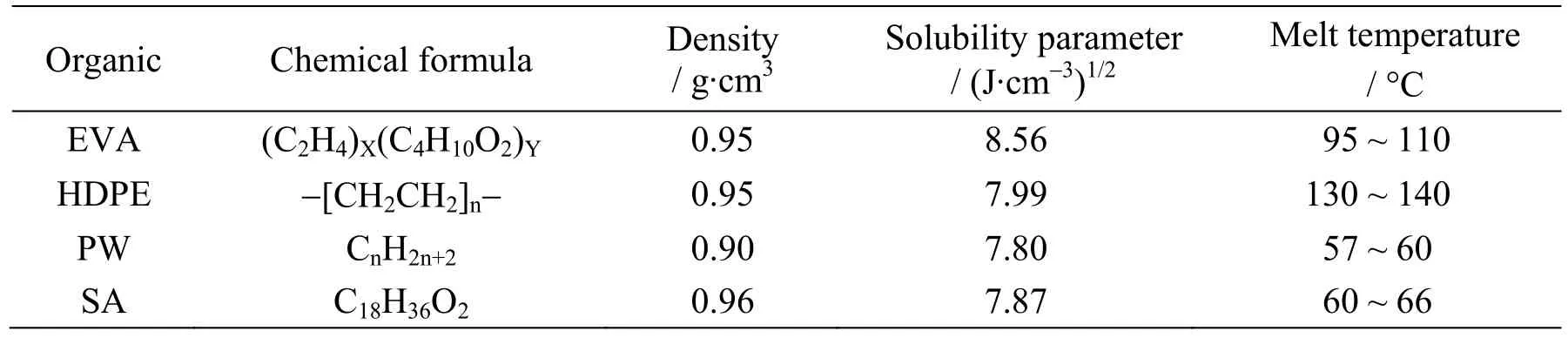

本研究所采用的原料包括碳化硅微粉、炭黑以及有机载体。其中,碳化硅微粉由D50分别为3 μm 和40 μm的两种碳化硅粉体按2:1的比例均匀混合而得到;炭黑的D50为1 μm;有机载体为多组元蜡基体系,其中石蜡 (PW) 为增塑剂,乙烯醋酸乙烯共聚物 (EVA) 和高密度聚乙烯 (HDPE) 为粘结剂,硬脂酸 (SA) 为表面活性剂。表1列出了这些有机组分的一些物理性质。

表1 实验用有机化合物的物理性质Table 1 Physical properties of the organic compounds used in the present study

1.2 实验过程

首先将一定比例的碳化硅、炭黑和硬脂酸 (参见下文表2) 加入到无水乙醇中,以碳化硅球为研磨介质,在尼龙球磨罐中球磨10 h;待浆料干燥后进行研磨、筛分。此过程旨在对陶瓷粉体进行改性处理。在改性后的陶瓷粉体加入有机添加剂并搅拌均匀后,在双螺杆挤出机内于140°C混炼60 min,冷却固化、切割造粒,制备长度为2 mm~3 mm,直径约为1 mm的喂料颗粒。将喂料加入DRV4-55T型注塑成型机内,在注射压力100 MPa、注射温度165°C~180°C的条件下注射成型。

脱脂过程采用两步脱脂法。第一步为溶剂脱脂:将注射成型后的坯体置于正庚烷溶剂中于40°C浸泡6 h,然后于50°C浸泡4 h;第二步为热脱脂:将溶剂脱脂后的坯体干燥处理,移入管式炉内在N2气氛中进行热脱脂,最高脱脂温度为450°C。

脱脂后处理,将坯体置于真空烧结炉内在1660°C~1750°C下烧结2 h。

1.3测试方法

采用德国Bruker光谱仪器公司的TENSOR37型红外光谱仪测定硬脂酸处理前后粉体的有机基团变化;采用德国Netzsch公司的DSC404型差式扫描热分析仪测试成型坯体及粘结剂组分的热重曲线。

生坯及烧结体密度和烧结体显气孔率采用阿基米德排水法测试。烧结体的弯曲强度和断裂韧性分别采用三点弯曲法和单边切口梁 (SENB)法在深圳新三思公司的CMT5105型万能试验机上测定,试样尺寸分别为3 mm × 4 mm × 36 mm 和2 mm × 4 mm × 36 mm。抛光样品的硬度采用上海测维光电技术有限公司的DHV-1000型显微硬度计测试,实验载荷为1 Kg,加载时间为15 s。

试样的显微结构采用日本电子株式会社的JSM-6308LA型扫描电子显微镜 (SEM) 观察分析。

2 结果与讨论

2.1原料配方的确定

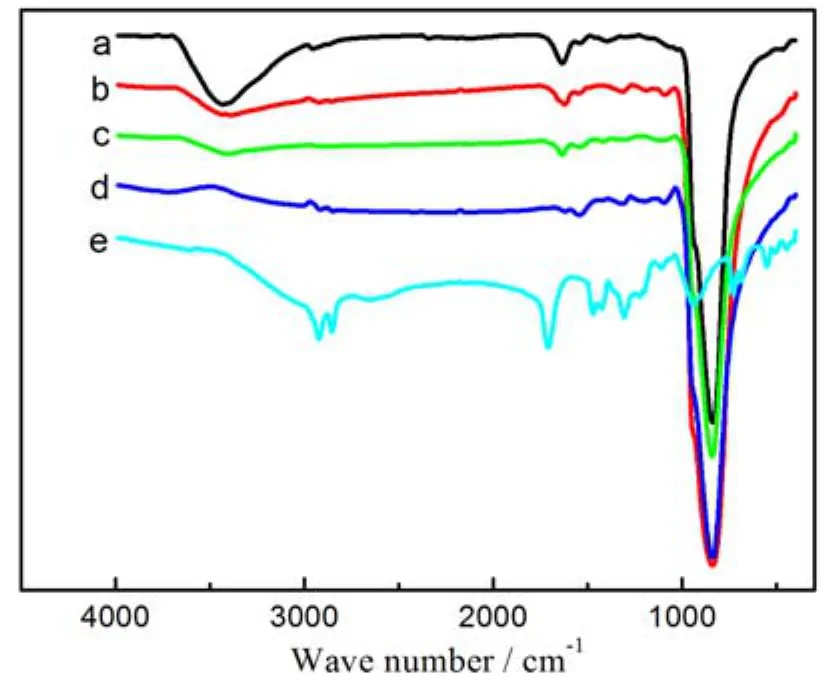

图1为硬脂酸处理前后粉体的红外光谱图。其中,(a) 为SiC初始粉体,(b) 为经乙醇处理后的SiC粉体,(c) 为加入1.5 wt% SA改性后的SiC粉体,(d) 为经1.5 wt% SA改性后再经乙醇溶液超声处理后的SiC粉体,(e) 为SA。

图1 (a) 中835 cm-1处的吸收峰为碳化硅的特殊吸收峰,3433 cm-1、1634 cm-1处分别对应分子间内羟基 (-OH) 振动峰和面内弯曲振动峰。碳化硅粉体经乙醇处理后光谱无明显变化 [图1 (b)],而经SA处理后,3433 cm-1处的羟基峰基本消失,1634 cm-1处的羟基峰有所减弱,且出现了1594 cm-1处的羰基 (-C=O) 峰 [图1 ( c)]。对比SA的谱图 [图1 (e)],1704 cm-1处羰基振动峰的位置发生了变化,这可能是由于硬脂酸中的羧基基团与碳化硅表面的羟基发生了如下的酯化反应:

SiC-OH + HOOC-R → SiC-OOC-R + H2O (1)

将改性后的粉体在乙醇中超声分散、抽滤、干燥后得到的红外光谱如图1 (d) 所示,与图1 (c) 相比无明显变化,仍存在1594 cm-1处的羰基峰。这说明硬脂酸通过化学键合的方式包覆在了碳化硅粉体表面,而不是简单的物理吸附作用。此外,硬脂酸中包含的-OH (1467 cm-1)、-C=O (937 cm-1) 等官能团也会改善粉体与粘结剂之间的相容性。

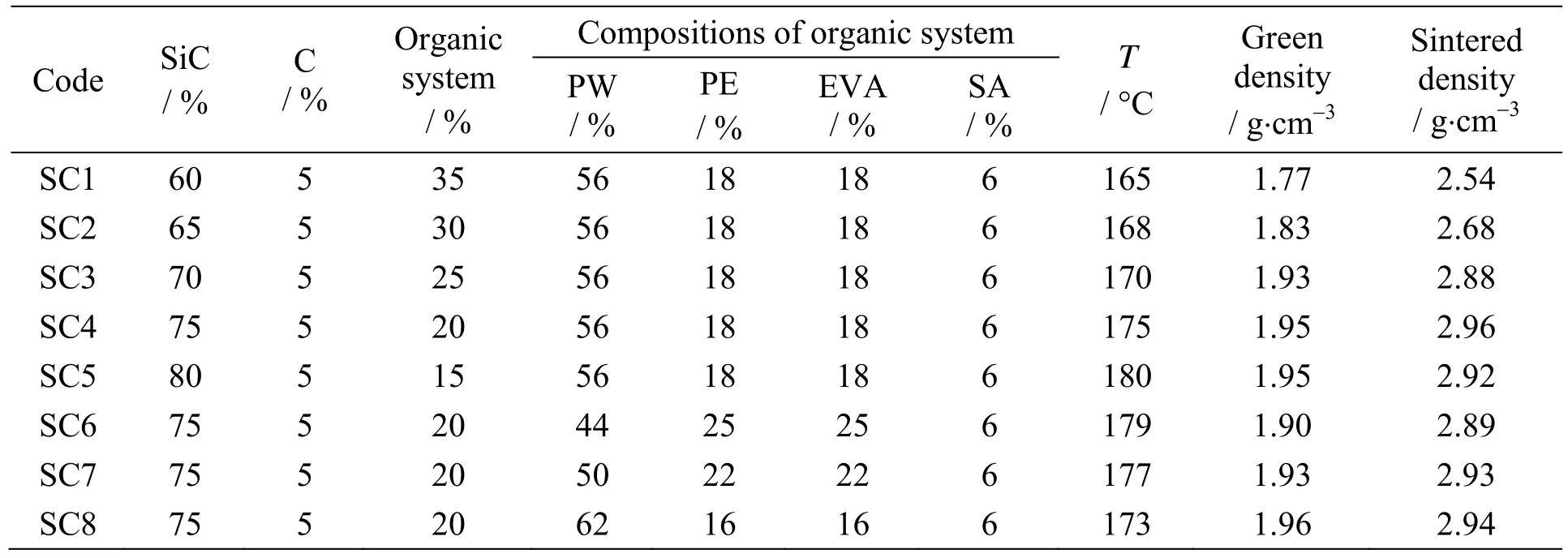

表2列出了不同碳化硅含量以及不同有机物配比下的坯体密度以及在1720°C下保温2 h烧结所得到的烧结体的密度。比较试样SC1~SC5样品的密度可知,随陶瓷粉体含量增加,生坯密度提高,但增加趋势逐渐减缓。其可能原因在于SiC的密度 (3.21 g/cm3) 相对于有机物的密度 (约为0.91 g/cm3) 较高。随SiC含量继续增加,喂料的流动性变差,易出现未充满等缺陷,坯体密度增加趋势减缓。另外,随陶瓷粉体含量提高,烧结体密度在75 wt% 时达到最大值,随后下降,这是由于较高的陶瓷粉体含量导致喂料流动性差,坯体内易产生孔洞等缺陷。

图1 经不同方式处理后的SiC粉体及硬脂酸的红外光谱图:(a) SiC初始粉体;(b) 经乙醇处理后的SiC粉体;(c) 经SA改性处理后的SiC硅粉体;(d) 经SA改性处理后再经抽滤处理的SiC粉体;(e) SAFigure 1 FTIR spectra of SiC powders and stearic acid (SA):(a) original SiC powder; (b) SiC powder treated with alcohol; (c) SiC powder modified with SA; (d) SiC powder modified with SA and thenextracted by alcohol; (e) SA

比较SC4及SC6、SC7、SC8样品的密度可知,随PW在有机载体中的含量由44 wt% 增加至62 wt%,生坯密度逐渐提高。其可能原因是,随PW含量的增加,喂料的流动性提高,坯体内SiC颗粒间接触面增加。然而当PW含量为62 wt% 的烧结体密度稍有降低,烧结体密度在PW含量为56 wt% 时达到最大值。这可能因为随PW含量的增加,作为主要碳源及骨架作用的HDPE及EVA含量减少,从而导致产生的具有反应活性的C含量降低。

通过比较,可以确定SC4为较佳实验配方。

2.2 注射成型工艺

在进行注射成型之前,应先将喂料中的陶瓷粉体与有机成分均匀混合,即进行混炼。在混炼过程中,随混炼时间增长,含有较多有机成分的聚集团块逐渐被剪切撕裂变小,有机组分与碳化硅混合更加均匀,从而提高喂料的填充度。但是,当喂料基本均匀分散后继续进行混炼,持续的摩擦作用则会使物料局部产生较高温度而导致部分有机物分解。

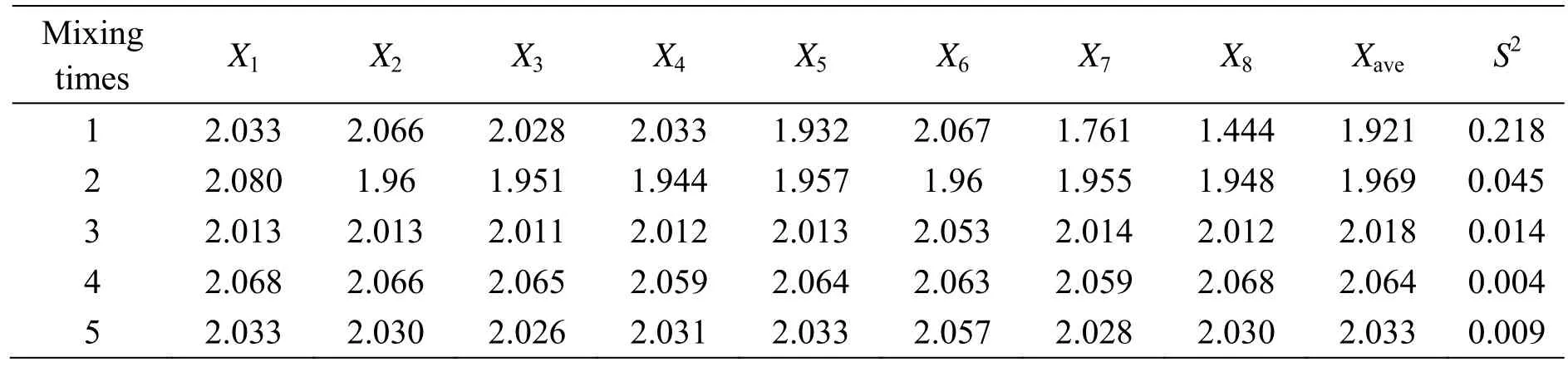

本研究以SC4为实验配方,混炼过程在双螺杆挤出机内于140°C下进行。在混炼过程中,每隔15 min随机抽取几组试样进行密度测试,结果列于表3。表中的X1, X2, ......为各试样的实测密度,Xave和S2分别为密度的平均值及均方差。从表中数据可知,当混炼次数从1次逐渐提高到4次时,喂料的密度和均匀性均逐渐提高;而当混炼次数增至5次时,喂料的密度和均匀性开始降低。由此可以初步确定最佳的混炼时间为60 min。

表2 不同组成下试样的生坯及烧结体密度Table 2 Densities of green samples and sintered samples with different compositions

表3 混炼次数对喂料密度及均匀性的影响 (单位:g·cm-3)Table 3 Influence of mixing time on the density and homogeneity of the feedstock (Unit:g·cm-3)

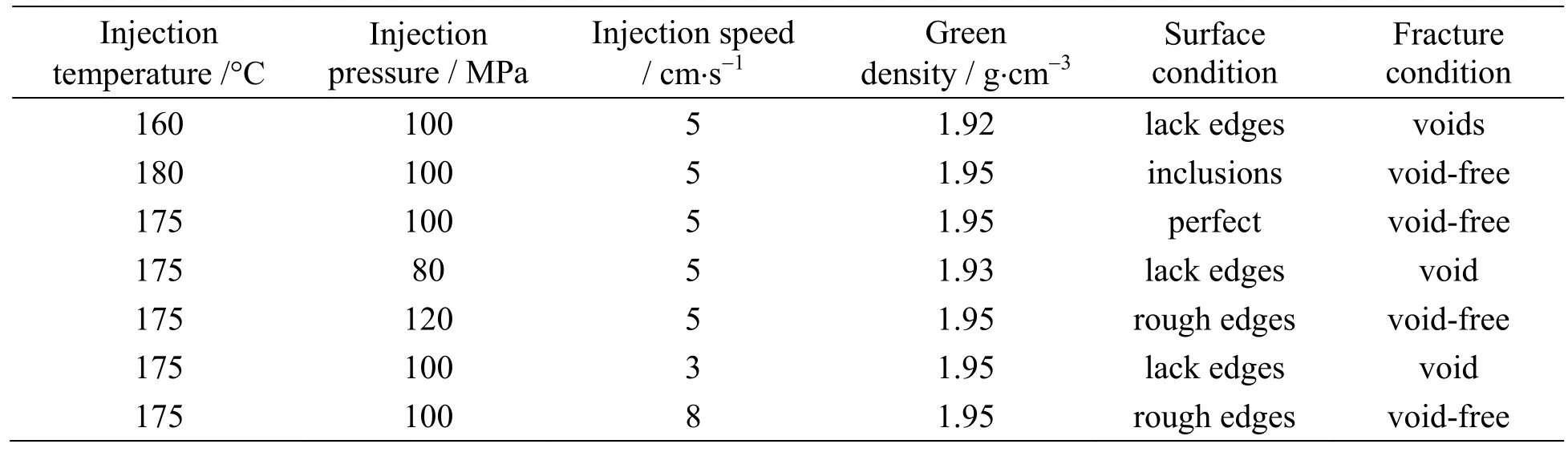

表4 注射条件对SC4坯体形貌的影响Table 4 Influence of injection parameters on the feature of SC4 green body

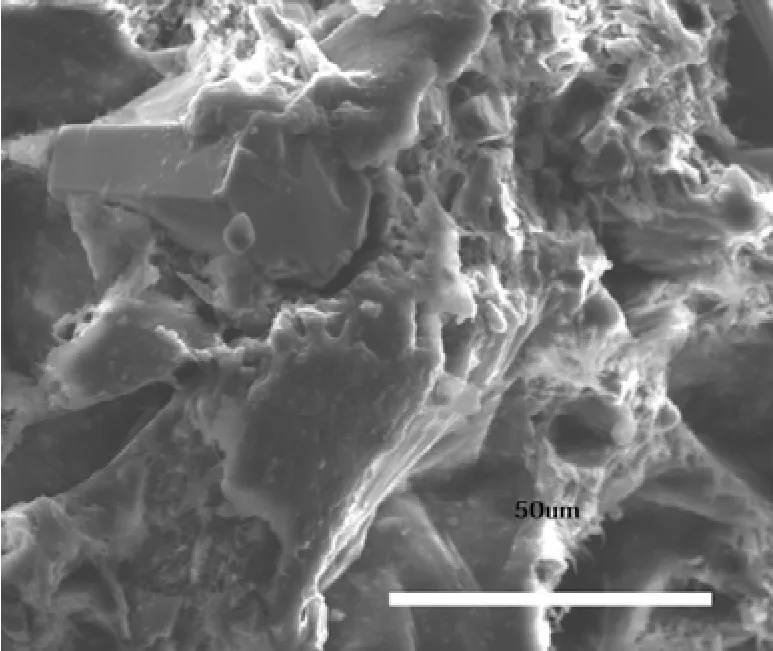

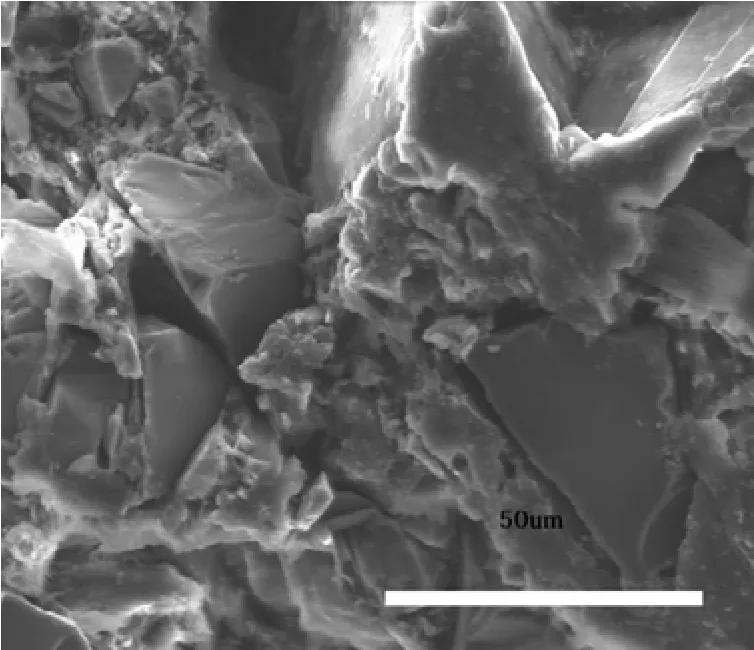

图2 SC4成型坯体的断面扫描电镜照片Figure 2 SEM micrograph showing the fracture surface of SC4 green body

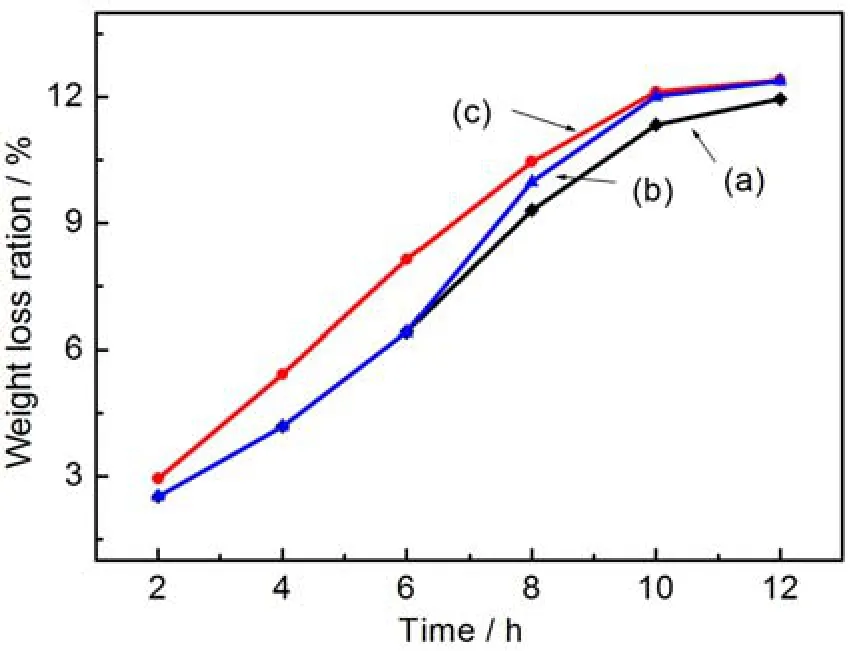

图3 溶剂脱脂时间及温度对样品失重率的影响Figure 4 Effect of time and temperature of solvent debinding on the weight loss rate of the sample:(a) 40°C,(b) 50°C,(c) 40°C (0 h~6 h) + 50°C (6 h~12 h)

表4总结了不同注射条件对SC4坯体形貌的影响情况。一般说来,注射温度过高、注射压力过大或注射速度过快时,试样会产生毛边等缺陷;而注射温度较低、注射压力较小或注射速度过慢,则会产生缺角、夹杂物等缺陷。结合对坯体表面及断面形貌进行的观察,可以确定最佳的注射成型条件为:注射温度175°C,注射压力100 MPa,注射速度为5 cm/s。

图2为SC4成型坯体的断面扫描电镜照片。可以看出,注射成型制备的坯体内部较为致密,碳化硅颗粒被有机成分完全包覆,几乎无明显孔洞。

2.3 脱脂工艺

本研究采用溶剂脱脂和热脱脂相结合的两步脱脂工艺。溶剂脱脂工艺根据相似性溶原理选择正庚烷为溶剂,主要目的是脱除坯体内的低分子有机成分PW和SA;热脱脂工艺则依据热重曲线,制定加热制度,脱出坯体内高分子有机成分EVA和HDPE。

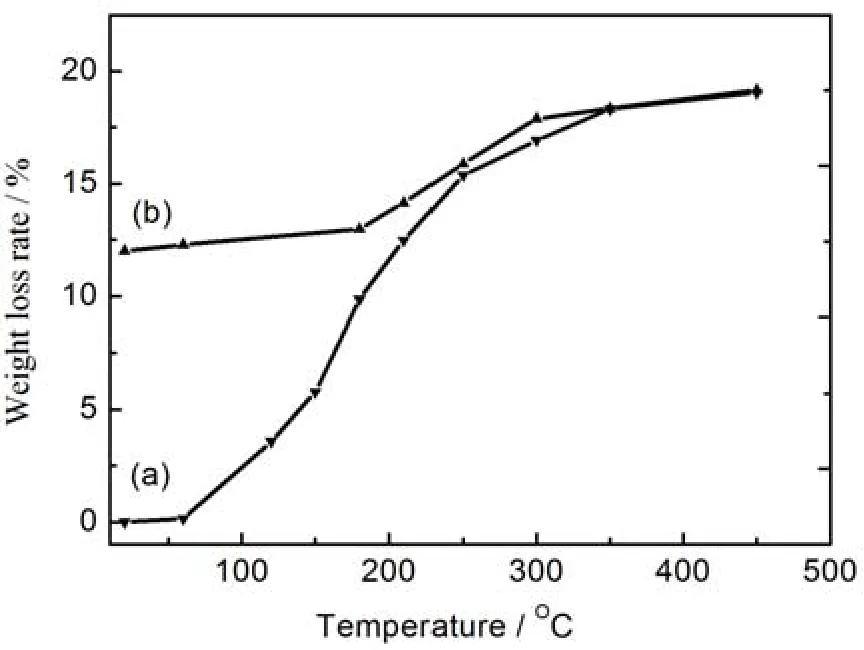

图3为不同温度下测得的SC4坯体失重率与溶剂脱脂时间之间的关系。由图3可知,随脱脂时间延长,脱脂速率减缓。其主要原因是随着PW和SA的溶解,溶剂萃取能力逐渐减弱。而随脱脂温度的提高,分子运动加剧,脱脂速率增大,但脱脂初期过高的温度会使PW和SA的溶胀速率过快而引起鼓泡、开裂等缺陷。实验发现,在40°C下 [图3 (a)]脱脂12 h后,试样失重率仍不足12%;在50°C下 [图3 (b)]脱脂9 h后,试样失重率已接近12%,但坯体表面出现了少许裂纹;而将样品先于40°C下脱脂6 h,后于50°C下脱脂4 h [图3 (c)],样品失重率超过12%,而且溶剂脱脂后坯体完好。图4为SC4坯体经过溶剂脱脂后的断面扫描图,可以看出,经过溶剂脱脂后,部分有机成分脱除,坯体内部出现部分孔洞。

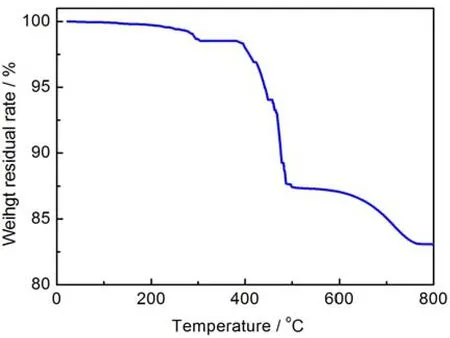

图5为SC4成型坯体的热重曲线。可以看出,坯体的主要失重区间为180°C~250°C和380°C~440°C。其中,失重区间180°C~250°C主要为低分子有机物PW、SA及少量高分子有机物的热分解过程,失重区间380°C~440°C主要为高分子有机物HDPE、EVA的热分解过程。对溶剂脱脂前后的坯体分别制定相应的热脱脂制度进行热脱脂。图6 (a) 和图6 (b) 分别为溶剂脱脂前后的坯体失重率与脱脂温度的关系,通过对比可知,溶剂脱脂后的坯体在室温~200°C阶段几乎无明显失重 [图6 (b)],这是因为经过溶剂脱脂,大部分低分子有机成分已排除,因此这一阶段可以提高升温速率。实验发现,经过溶剂脱脂后坯体的热脱脂时间为33 h,而未经过溶剂脱脂的坯体的热脱脂则需要51 h。由此可知,先期的溶剂脱脂处理可大大缩短总的脱脂周期,减少热脱脂时的能源浪费。

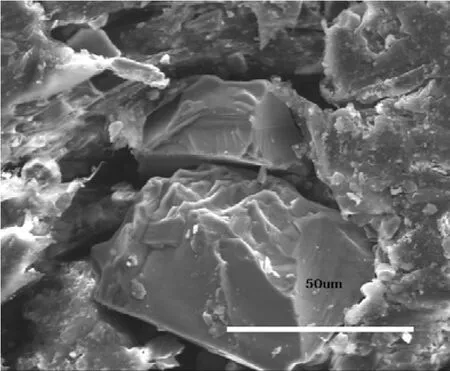

图7为SC4坯体经过热脱脂后的断面扫描电镜照片。可以看出,热脱脂后坯体内大部分有机成分被脱除,坯体内部形成了部分连续的孔道。

图4 SC4坯体经溶剂脱脂后的断面形貌Figure 4 Microstructure of the fracture surface of SC4 green body after solvent debinding

图5 SC4坯体的热重曲线Figure 5 TG curve of the SC4 green body

图6 不同温度下的脱脂效率:(a) 未经过溶剂脱脂的坯体;(b) 经过溶剂脱脂后的坯体Figure 6 Debinding rates as functions of debinding temperature for samples (a) without solvent treatment and (b) after solvent treatment

图7 热脱脂后SC4坯体的断面扫描电镜照片Figure 8 SEM micrograph showing the fracture surface of SC4 sample after thermal debinding

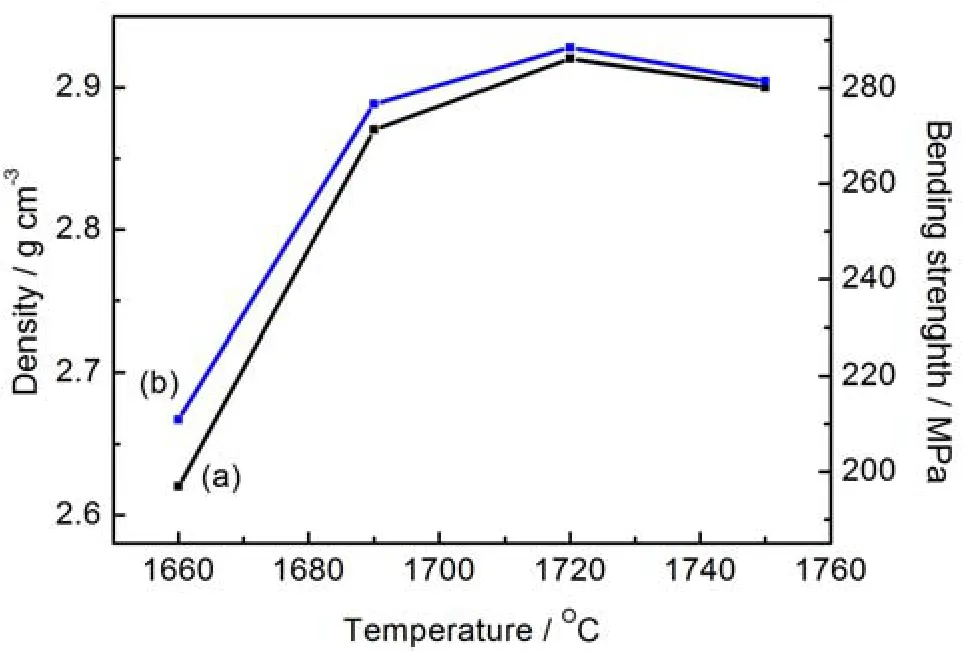

图8 烧结体的 (a) 密度及 (b) 弯曲强度Figure 8 (a) The density and (b) the bending strength of the sintered sample

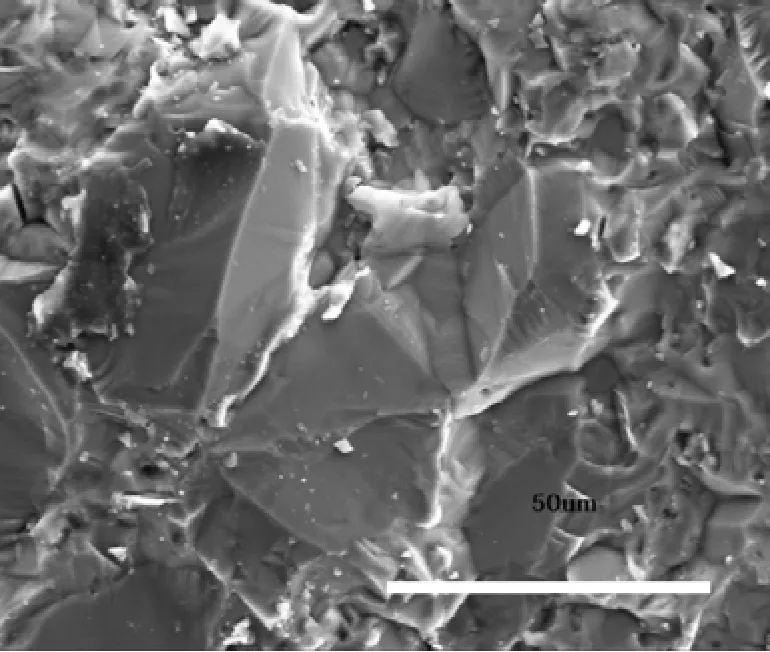

图9 SC4烧结体的断面扫描电镜照片Figure 9 SEM micrograph showing the fracture surface of the sintered sample

2.4 烧结工艺

将脱脂后的坯体在真空烧结炉内进行反应烧结,保温时间均为2h。图8为烧结体密度及弯曲强度随烧结温度的变化关系。当烧结温度为1720°C时,烧结体的密度和弯曲强度达最大值,分别为2.96 g/cm3和290 MPa;其断裂韧性为4.14 MPa·m1/2,硬度为21.6 GPa。与陈日月等[14]利用干压成型及注浆成型制备的反应烧结碳化硅陶瓷 (生坯密度分别为0.84 g/cm3和0.83 g/cm3,烧结体密度分别为2.86 g/cm3和2.90 g/cm3;抗弯强度分别为254 MPa ± 10 MPa和263 MPa ± 10 MPa) 相比,本研究采用注射成型工艺制备的反应烧结碳化硅陶瓷生坯密度更高,烧结体性能更好。图9为将SC4坯体于1720°C下保温2 h反应烧结后的断面扫描电镜照片,可以看出烧结体内部孔道几乎被完全填充,实现了致密化。阿基米德排水法测试结果表明其显气孔率仅为0.18%。

3 结论

本文对反应烧结碳化硅陶瓷的注射成型工艺进行了初步的摸索,得到了以下结论:

(1) 陶瓷粉体含量为80 wt %,有机载体 (组成为PW:HDPE:EVA:SA=9:3:3:1) 加入量为20 wt% 时,经注射工艺可获得较高烧结体密度的坯体。有机成分中SA通过酯化反应与SiC粉体间形成化学键,可以改善粉体的表面活性。

(2) 实验研究给出了最优的混炼工艺为于双螺杆挤出机内140°C下混炼1 h。最佳两步脱脂工艺为:第一步在正庚烷溶剂中于40°C浸泡6 h,然后于50°C浸泡4 h;第二步于N2气氛下按制定的加热制度进行热脱脂。

(3) 将脱脂后坯体于1720°C下反应烧结后可制得显气孔率为0.18%,密度为2.96 g/cm3,抗弯强度为290 MPa,断裂韧性为4.14 MPa·m1/2,硬度为21.6 GPa的反应烧结碳化硅陶瓷。

参考文献

[1]武七德, 洪小林, 黄代勇.反应烧结碳化硅研究进展[J].硅酸盐通报, 2002, (1):29-33.

[2]颜鲁婷, 司文捷, 苗赫濯.陶瓷成型技术的新进展[J].现代技术陶瓷, 2002, 23 (1):42-47.

[3]李懋强.关于陶瓷成型工艺的讨论[J].硅酸盐学报, 2001, 29 (5):466-470.

[4]尹茜.反应烧结碳化硼/碳化硅凝胶注模成形工艺的研究[J].陶瓷, 2011, (13):21-24.

[5]谢志鹏, 罗杰盛, 李建保.陶瓷注射成型研究进展[J].陶瓷科学与艺术, 2004, 37 (5):16-18.

[6]SURI P, ATRE SV, GERMAN RM, et al.Effect of mixing on the rheology and particle characteristics of tungsten-based powder injection molding feedstock [J].Materials Science and Engineering A, 2003, 356 (1):337-344.

[7]ANI SM, MUCHTAR A, MUHAMAD N, et al.Binder removal via a two-stage debinding process for ceramic injection molding parts [J].Ceramics International, 2014, 40 (2):2819-2824.

[8]罗威, 肖建中, 施亚齐.陶瓷注射成形中粘结剂的研究与进展[J].现代技术陶瓷, 2008 , (4):35-38.

[9]SOMMER F, WALCHER H, KERN F, et al.Influence of feedstock preparation on ceramic injection molding and microstructural features of zirconia toughened alumina [J].Journal of the European Ceramic Society, 2014, 34 (3):745-751.

[10]OLIVEIRA RVB, SOLDI V, FREDEL MC, et al.Ceramic injection molding:influence of specimen dimensions and temperature on solvent debinding kinetics [J].Journal of Materials Processing Technology, 2005, 160 (2):213-220.

[11]TSENG WJ, Liu DM, HSU CK.Influence of stearic acid on suspension structure and green microstructure of injection-molded zirconia ceramics [J].Ceramics International, 1999, 25 (2):191-195.

[12]THOMAS-VIELMA P, CERVERA A, LEVENFELD B, et al.Production of alumina parts by powder injection molding with a binder system based on high density polyethylene [J].Journal of the European Ceramic Society, 2008, 28 (4):763-771.

[13]赵霞, 唐竹兴.碳化硅陶瓷材料成型工艺的研究进展[J].现代技术陶瓷, 2010, (4):15-17, 22.

[14]陈日月, 刘小磐.成型工艺对反应烧结SiC材料性能的影响[J].佛山陶瓷, 2005, 15 (11):5-8.

应用技术

Study on Injection Molding of Reaction-Bonded Silicon Carbide

ZHANG Zhao1,2, ZHANG Yu-Jun1,2, GONG Hong-Yu1,2, LI Wen-Jie3, ZHAI Yan-Xia31Key laboratory for Liquid-Solid Structural Evolution & Processing of Materials of Ministry of Education, Shandong University, Jinan 250061,China

2Key Laboratory of Engineering Ceramics, Shandong University, Jinan 250061,China3Shandong Baona New Materials Co., Itd, Laiwu 271132, China

Abstract:Reaction-bonded silicon carbide (RBSC) was processed by injection molding (CIM) technology, using silicon carbide and carbon black as raw material, paraffin, ethylene vinyl acetate copolymer and high density polyethylene as binders, stearic acid as surfactant.The influence of CIM process on the properties of RBSC ceramics was discussed.It was indicated that the optimal feedstock consisted of 80 wt% of ceramic powder loading and 20 wt% of the organism system with PW:HDPE:EVA:SA=9:3:3:1.Mixing process was performed for one hour.Then the green body was shaped under the injection pressure of 100 MPa.A two-step debinding process was carried out.The samples after debinding was being sintered at 1780°C for 2 h in vacuum and a compact reaction bonding silicon carbide ceramic was prepared, with apparent porosity of 0.18%, density of 2.96 g/cm3, bending strength of 290 MPa, fracture toughness of 4.14 MPa•m1/2and hardness of 21.6 GPa.

Key words:Reaction-bonded silicon carbide; Binders; Injection molding; Debinding

通讯作者:张玉军 (1956 -),男,山东莱芜人,博士,教授。E-mail:yujunzhangcn@sdu.edu.cn。

基金项目:国家自然科学基金资助项目 (51472146)。

收稿日期:2016-01-14 收到修改稿日期:2016-02-05

文献标识码:A

DOI:10.16253/j.cnki.37-1226/tq.2016.01.007

中图分类号:TB332

文献编号:1005-1198 (2016) 01-0054-08

第一作者: 张 钊 (1992 -),男,山东菏泽人,硕士。E-mail:18353161506@163.com。