热喷涂陶瓷涂层的耐磨应用及涂层结构调控方法

陈 林, 杨冠军, 李成新, 王豫跃, 雒晓涛, 张山林, 李长久

西安交通大学 金属材料强度国家重点实验室, 西安710049

热喷涂陶瓷涂层的耐磨应用及涂层结构调控方法

陈 林, 杨冠军, 李成新, 王豫跃, 雒晓涛, 张山林, 李长久

西安交通大学 金属材料强度国家重点实验室, 西安710049

摘 要:因涂层材料适用范围广、基材适应性强、工艺灵活等特点, 热喷涂陶瓷涂层作为一类新型耐磨涂层已经在很多领域获得成功应用。然而, 现代工业发展对耐苛刻条件下严酷磨损的高性能耐磨涂层提出了越来越高的需求, 如何通过材料-工艺的整体技术体系进行涂层结构的有效调控, 成为涂层技术领域的重要研究课题之一。本文在简要介绍热喷涂陶瓷涂层作为耐磨涂层应用现状的基础上, 提取出对涂层耐磨性具有普遍意义的层内扁平粒子间界面结合这一重要的涂层结构本质特征, 明确了涂层内扁平粒子间界面强化的基本思路, 阐述了基于界面同质强化和界面异质强化的两条思路进行层间结合界面强化的研究进展, 以期为面向更高耐磨性能的热喷涂陶瓷涂层的材料选择、结构设计以及工艺优化提供有益参考。

关键词:热喷涂;陶瓷涂层;金属陶瓷涂层;耐磨损;结构调控

磨损是自然界存在的普遍现象之一。磨损不仅导致材料损失从而引发机械零件失效, 还消耗巨大的能源[1]。统计显示:因磨损消耗的能源占到全世界生产能源的1/3到1/2[2];全球每年与磨损有关的损失约占GDP的2%~7%[3];中国2006年的磨损损失约为9500亿元人民币, 约占GDP的4.5%[4]。在冶金、矿山、化工、建材及航空航天等各个工业领域, 磨损导致了约80% 零部件的失效,给国民经济造成了巨大损失。由此可见, 易磨损件寿命低已成为制约一些支柱产业升级发展的基础问题之一。因此, 开发高耐磨表面技术对于延长零部件和设备连续可靠运行寿命从而推进支柱产业升级发展具有十分重大的现实意义[5]。

磨损, 是指摩擦副表面做相对运动时不可避免的因机械与化学作用所发生的材料变形和脱落现象[6]。磨损发生在两物体相对运动的表面, 而且是在很薄的一层工作表面上。磨损的形式很多, 主要有磨粒磨损、粘着磨损、冲蚀磨损、微动磨损、疲劳磨损和腐蚀磨损以及它们之间的相互结合或转化, 其中磨粒磨损失效所占比重超过50%。材料耐磨损性能存在多种影响因素, 包括自身材质、摩擦对副、载荷与速度、摩擦方式、表面粗糙度及其他表面特性、润滑状态、温度和湿度等, 因此材料磨损是各种因素共同作用的一种异常复杂的综合结果[7]。

目前, 降低材料磨损的主要方式除添加液相或固相润滑剂之外, 主要是进行表面改性或表面涂层处理。常用的表面涂层技术有热喷涂、物理/化学气相沉积 (PVD/CVD)、溶胶-凝胶 (Sol-Gel)、表面涂覆等方法。陶瓷涂层材料具有熔点高、硬度高、化学和热稳定性好、抗高温氧化、耐腐蚀等优异性能, 是一类优异的耐磨损涂层材料[8-12]。根据北美市场统计, 在各类陶瓷涂层中, 热喷涂陶瓷涂层所占份额超过了50%。这是因为热喷涂方法具有对基体材料、形状和尺寸几乎没有要求、涂层材料适应性极广、生产效率高、工艺灵活性强等优越性。

1 热喷涂制备陶瓷耐磨涂层的原理及涂层结构特征

1.1热喷涂基本原理与工艺特点

热喷涂技术, 通常是用火焰、电弧、等离子射流等热源 (或动力源) 将粉末状 (或丝状、棒状) 材料加热至熔融或半熔融状态并加速形成高速熔滴, 高速撞击基体经过扁平化、快速冷却凝固沉积在基体表面形成涂层。图1为热喷涂技术原理示意图[13]。

图1 热喷涂技术原理示意图[13]Figure 1 Schematic diagram of thermal spray technology[13]

一般而言, 只要具有熔融状态 (物理熔点)、能形成熔融态粒子或拟熔融态粒子的材料, 均可通过热喷涂制备涂层。喷涂方法一般按热源或动力源性质进行分类, 比如电弧喷涂、普通火焰喷涂、爆炸喷涂、等离子喷涂、超音速火焰喷涂、低压等离子喷涂[14]、激光喷涂等, 以及近年来发展的冷喷涂[14-20]、真空冷喷涂[21-28]、等离子喷涂-物理复相沉积 (PS-PVD)[29-34]等新工艺。采用火焰喷涂制备陶瓷涂层是一种相对较为经济的工艺。与火焰 (最高温度一般为采用乙炔时的3200°C) 相比而言, 等离子体可以具有更高的温度, 等离子射流中心温度可以高达10000°C以上。因此, 等离子喷涂工艺可以熔化所有具有物理熔点的材料, 因而在喷涂制备高熔点材料 (特别是陶瓷材料) 涂层方面具有突出的优越性。

1.2热喷涂涂层结构

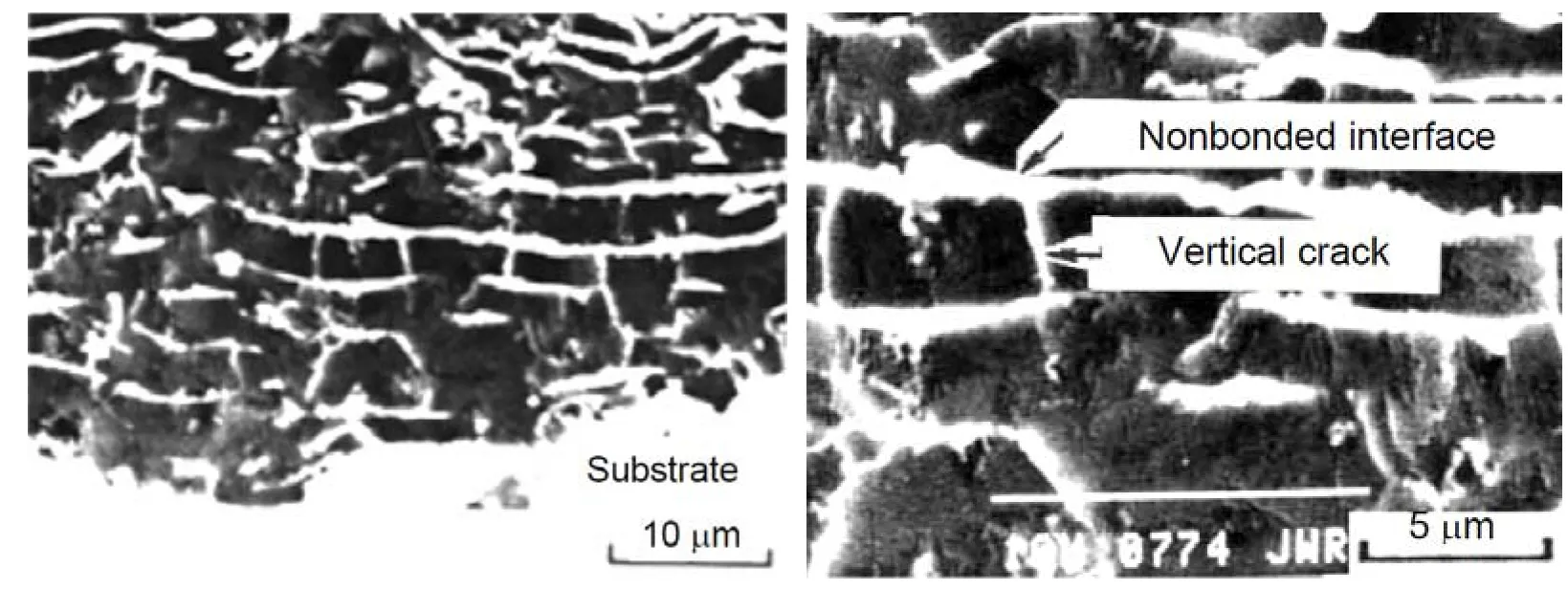

以熔融或半熔融的粉末颗粒为沉积单元的喷涂工艺, 基本都具有以下相似的沉积成形过程:高速熔滴撞击基体后首先铺展扁平化, 随后快速冷却凝固形成扁平粒子, 逐层累加堆积形成涂层。因而,热喷涂陶瓷涂层呈现典型的层状结构 (如图2所示)[35-39]。此外, 对于如Cr2O3、Al2O3等典型的脆性陶瓷材料, 在冷却收缩过程中, 由于材料本征的脆性, 扁平粒子内会形成大量垂直于扁平粒子平面的网状裂纹。通过电镀铜的方法可直观显化等离子喷涂Al2O3涂层的典型层状结构[35,36,40], 如图3所示, 其中白色部分为镀入涂层的铜, 代表涂层中存在的孔隙。从图中可以看出, 等离子喷涂Al2O3涂层是由各扁平粒子经过重叠、堆积形成的层状结构, 层与层之间仅存在有限的区域结合, 其余部分则为大量的层间孔隙。统计结果显示, 对于Al2O3涂层, 在通常没有专门基体预热的条件下, 等离子喷涂涂层的扁平粒子层间结合率最高约32%;同时涂层中还存在大量的垂直裂纹和气孔, 这些气孔、层间孔隙和垂直裂纹构成了涂层的多孔结构, 并最终决定了涂层的力学性能和物理性能[35, 41]。

2 热喷涂陶瓷涂层耐磨损性能及其应用

热喷涂陶瓷耐磨涂层根据材料种类可分为氧化物和非氧化物两大类。

氧化物耐磨涂层材料中使用较为广泛的是Al2O3和Cr2O3。为了改善单组分氧化物陶瓷涂层 (如纯Al2O3、Cr2O3等) 固有的高脆性、多孔隙以及较低的结合性能等缺陷, 通常添加低熔点TiO2或SiO2粉末形成多元复合粉末, 以改善粉末的喷涂工艺性能, 获得性能更加优异的复合氧化物陶瓷涂层。

非氧化物主要包括碳化物、氮化物、硼化物等陶瓷材料, 这些陶瓷经常具有比氧化物更高的硬度和更佳的耐磨损性能。然而, 由于高温气化和分解等问题, 难以直接通过熔融方式制备涂层。进一步考虑到复合提高材料塑、韧性问题, 一般加入Co、Ni等金属粘结相以形成陶瓷/金属复合材料涂层。常用的碳化物陶瓷耐磨涂层有WC-Co、Cr2C3-NiCr等。在500°C以下, WC-Co耐磨涂层材料具有优异的综合性能[42-47];在500°C~900°C, Cr2C3-NiCr具有优异的抗氧化和耐磨损性能[48-51]。

图2 热喷涂YSZ涂层典型的 (a) 低倍和 (b) 高倍断面组织形貌[39]Figure 2 Typical (a) low magnification and (b) high magnification cross sectional microstructure for thermally sprayed YSZ coatings[39]

图3 典型的Al2O3涂层经过电镀铜显化后的组织结构[35, 36, 40]Figure 3 Typical cross-sectional microstructure of copper-plated Al2O3coating[35, 36, 40]

2.1氧化物陶瓷涂层

Cr2O3、Al2O3等氧化物陶瓷涂层硬度和强度很高, 且摩擦系数低, 广泛应用于水泵密封环、柱塞、耐磨环、轴承面等表面耐磨零部件。

对等离子喷涂Al2O3、Al2O3-13wt% TiO2和Cr2O3等涂层的组织结构和干颗粒磨损性能的研究结果表明:Cr2O3涂层硬度较高, Al2O3-13wt% TiO2涂层具有优异的各向同性;在文献条件下, Al2O3涂层与100Cr6配副具有最优的干颗粒磨损性能, 而Cr2O3涂层与烧结Al2O3配副则具有最优的耐磨性能[52]。同时, 对热喷涂Al2O3和Cr2O3涂层滑动磨损性能的研究发现[53-57]:(1) Al2O3和Cr2O3涂层的磨损与载荷和滑动速度有关, 存在最优的临界载荷和速度;(2) 在一定的载荷和速度下, 涂层的磨损速率变化先减小、后稳定、最后快速增加并伴随着磨损机制的转变。有研究[58-61]表明, 在一定条件下, 等离子喷涂Cr2O3涂层比Al2O3及Al2O3-TiO2涂层具有更为优异的耐磨性能, 磨损失效机制主要为脆性微观切削的磨粒磨损及扁平化喷涂颗粒的界面脱落, 这说明涂层的耐磨性能与扁平化喷涂颗粒层间的结合强度密切相关。

Al2O3和Cr2O3陶瓷涂层虽然具有良好的耐磨损性能和较低的摩擦系数, 但抗冲击性较差, 加入TiO2、MoS2等陶瓷材料和固体润滑剂有利于改善其综合性能。Al2O3-TiO2复合陶瓷涂层具有硬度高、耐高温性和耐磨性优良等优点, 广泛用于航空、航天、汽车和化纤等行业, 有效延长了部件的使用寿命, 是目前应用最广的一种复合氧化物陶瓷涂层。

图4 等离子喷涂Al2O3-40wt% TiO2的断面形貌[67]Figure 4 Cross section of plasma sprayed Al2O3-40wt% TiO2coating[67]

研究发现, TiO2涂层/不锈钢配副的质量损失随载荷增大而增大却随滑动速度增大而减小, 表现出良好的高温软化性能[62]。同时, TiO2可以降低Al2O3的熔点, 提高粉末的熔化程度, 降低涂层的孔隙率, 提高涂层与基体材料以及Al2O3颗粒间的粘接强度, 从而提高了陶瓷涂层的力学性能, 显示出优异的耐磨性能[63,64]。随着TiO2含量的增加, Al2O3-TiO2复合陶瓷涂层的硬度值和表观孔隙率以及摩擦系数依次降低, 涂层的致密度和结合强度依次提高;Al2O3-13wt% TiO2涂层在低速低载条件下具有显著的减摩抗磨性能, Al2O3-20wt% TiO2和Al2O3-40wt% TiO2涂层 (断面形貌如图4所示) 在高压力、高转速工况下, 具有优良的干摩擦特性[65-69]。此外, 载荷、润滑和滑动速度对Al2O3-TiO2复合陶瓷涂层失效行为也具有显著影响 (如图5所示), 在中速中载的条件下, 磨损失效机制主要为轻微断裂和颗粒剥落;在高速高载条件下, 主要磨损失效机制为涂层的断裂和剥落[70-72]。

2.2碳/氮/硼化物陶瓷涂层

除氧化物陶瓷之外, 还有碳化物、氮化物、硼化物等具有超高的硬度、优异的高温强度以及耐化学腐蚀和抗热震性等各种综合优异性能的其他陶瓷材料, 比如典型的WC、ZrN、BC、SiC、TiB2等超硬陶瓷材料。然而, 由于这些材料在熔化之前优先发生分解或气化, 因而难以直接采用热喷涂熔融或半熔的方式制备涂层。为此, 人们提出了反应等离子喷涂制备陶瓷涂层的方法,比如以金属钛或铝为原料粉末加入氮气以反应沉积形成氮化物陶瓷涂层, 但在如何实现完全反应以及如何控制涂层结构方面还有待进一步的深入研究[73-81]。此外, 在室温条件下, 基于固态颗粒的高速碰撞沉积也可制备上述陶瓷材料的涂层。与陶瓷材料高速碰撞时发生脆性破碎和反弹的惯常认知相反, 当陶瓷颗粒尺寸下降到亚微米乃至更小时, 陶瓷颗粒的高速碰撞也可实现陶瓷材料与沉积表面 (实际的基体表面或者已沉积的涂层表面) 的碰撞结合, 从而实现陶瓷涂层的有效沉积。纳米TiO2、TiN等陶瓷颗粒的真空冷喷涂沉积结果表明[21-28, 82-84]:在近室温条件下, 真空冷喷涂能够制备出高硬度、良好结合的、均匀致密的具有优异综合性能的陶瓷涂层, 图6显示的是真空冷喷涂TiN涂层的断面组织。

图5 载荷和滑动速度对Al2O3-13wt% TiO2涂层磨损率的影响[71]Figure 5 Influence of load and sliding speed on the wear rate of Al2O3-13wt% TiO2coating[71]

图6 真空冷喷涂纳米TiN涂层的 (a) 表面形貌和 (b) 断面形貌[82, 84]Figure 6 Typical (a) cross-sectional microstructure and (b) fractograph of vacuum cold sprayed TiN coatings[82,84]

2.3 陶瓷/金属复合结构涂层

为了有效发挥碳化物、氮化物、硼化物等超硬陶瓷材料的优越性能, 可将这些陶瓷材料与一定量的金属复合起来构成陶瓷/金属复合结构材料 (即通常所说的金属陶瓷或硬质合金), 借助于金属粘结相的熔化来实现陶瓷颗粒的沉积。这不仅避免了陶瓷材料高温气化或分解问题, 还合理回避了陶瓷材料的脆性问题。

使用最为广泛的是以碳化钨、碳化铬为硬质相的硬质合金, WC-Co是540°C以下硬度最高的耐磨涂层, 具有良好的抗冲击性、韧性及结合性能, 在许多工程领域都有广泛应用[85, 86]。采用爆炸喷涂可制备较为致密的WC-Co涂层, 涂层磨损率随载荷和速度的增大而增大, 当载荷超过40N时, 出现磨损突变现象, 裂纹扩展引起的脆性断裂是涂层失效的主要原因[87-89]。为进一步提高WC-12Co涂层的减摩耐磨性, 可以在WC-12Co合金喷涂粉末中添加不同比例的MoS2粉末;MoS2均匀分布于复合涂层中。当MoS2含量为2% 时, 复合涂层的硬度、致密度变化不大, 但摩擦系数和磨损率大幅度下降 (分别为WC-12Co涂层的50% 和36%), 显著提高了耐磨性能[90]。

在冲蚀磨损条件下[48-51, 91-99], 对超音速火焰喷涂 (HVOF) 的WC-Co和Cr2C3-NiCr涂层冲蚀性能进行研究所得到的结果表明:HVOF金属陶瓷涂层具有致密的结构 (如图7所示);粒子间的层间开裂脱落仍是涂层失效的主要原因。许多研究表明[91, 96, 100, 101]:随HVOF硬质合金中的碳化物颗粒尺寸的减小, 涂层的耐磨损性能增强, 纳米结构硬质合金涂层有望大幅度提高耐磨损性能。超音速火焰喷涂金属陶瓷涂层虽然具有优良的耐磨性能, 但在高温高速喷涂过程中, 会不可避免地发生碳化物的分解和溶解[49, 102, 103], 当采用纳米结构粉末时, 显著的WC分解与溶解使得采用HVOF难以制备纳米结构金属陶瓷[100]。[48]

图7 超音速火焰喷涂 (HVOF) Cr3C2-NiCr涂层的断面组织形貌Figure 7 Cross-section microstructure of the HVOF sprayed Cr3C2-NiCr coating at (a) low magnification and (b) high magnification[48]

为了解决碳化物分解和溶解问题, 可以采用冷喷涂技术[18-20,100,104-113]制备金属陶瓷复合涂层。冷喷涂是基于固态粉末颗粒高速碰撞实现沉积的涂层制备方法。固态成形过程完全避免了碳化物的分解溶解问题, 因此对于纳米结构陶瓷金属复合涂层的制备尤其具有突出的优越性。

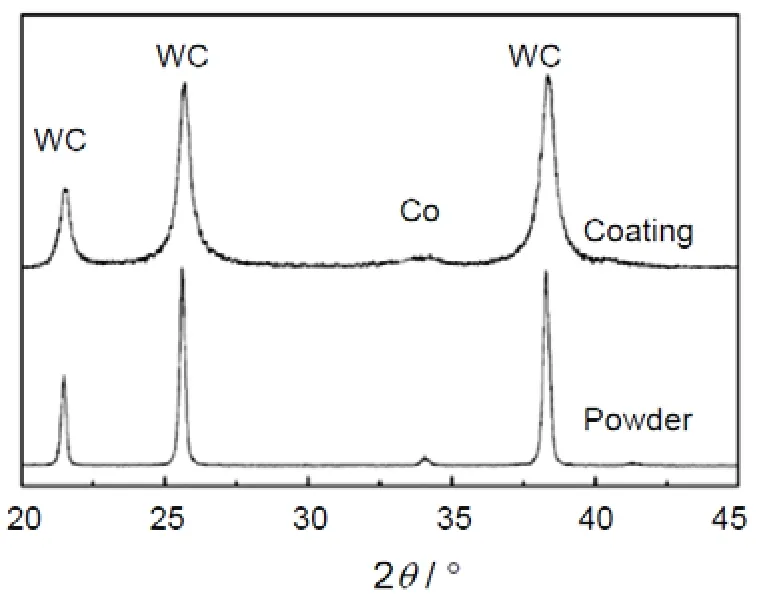

冷喷涂纳米WC-Co等粉末制备耐磨涂层的研究表明:喷涂前后粒子未发生相变和脱碳行为(如图8所示)[20]。采用同时含有微米WC和纳米WC颗粒的双尺度结构WC-Co粉末, 通过冷喷涂可以制备双尺度结构WC-Co涂层;相比于HVOF制备的微米结构WC-Co涂层 (如图9所示), 双尺度结构WC-Co涂层同时具有高韧性和高硬度 (硬度高达1683 MPa ± 176 Hv, 韧性高达18.9 MPa ± 4.0 MPa m1/2[108]) (如图10所示), 即呈现了同时强韧化现象, 显著提高了涂层的耐磨损性能。

图8 冷喷涂纳米WC-12Co涂层及喷涂粉末的XRD图谱[20]Figure 8 XRD pattern of the cold-sprayed coating compared with that of the raw powder[20]

图9 超音速火焰喷涂和冷喷涂涂层典型的磨损表面形貌和耐磨性能比较:(a) 超音速火焰喷涂 (HVOF)微米WC-Co涂层;(b) 冷喷涂双尺度结构WC-Co涂层;(c) 喷涂后退火处理的超音速火焰喷涂 (HVOF)微米WC-Co涂层;(d) 喷涂后退火处理的冷喷涂双尺度结构WC-Co涂层[104]Figure 9 Typical worn coating surface:(a) HVOF-sprayed micro WC-Co; (b) cold-sprayed WC-(nano WC-Co); (c) annealed HVOF micro WC-Co; (d) annealed WC-(nano WC-Co)[104]

图10 (a) 不同WC涂层硬度与韧性关系比较以及 (b) 冷喷涂双尺度结构WC–Co涂层典型的裂纹桥接(左箭头) 和曲折开裂路径 (右箭头) 形貌[108]Figure 10 (a) Relationship between hardness and toughness of WC–(nano WC–Co) in comparison with the reported WC–12Co and (b) typical crack morphology in WC–(nano WC–Co).The left inset in (b) shows the crack bridging by micro WC strengthening particles, and the right inset shows the bimodal-sized zigzag morphology of the fracture surface[108]

3 热喷涂陶瓷涂层耐磨损性能的影响因素分析

在磨损服役条件下, 热喷涂陶瓷涂层磨损的工况存在载荷、速度、配副、润滑剂、温度等多种组合, 而涂层的属性包括自身的韧性、硬度、结合强度、散热性能、微观结构 (如孔隙、非晶相、表面织构)、热稳定性等诸多因素。因此, 涂层的磨损行为十分复杂, 是磨损机制、工况和自身属性三部分交互作用的结果。通过对涂层摩擦磨损机理的研究, 热喷涂陶瓷涂层在磨损应用中损伤及失效的主要原因可以归纳为以下几方面[114]:

(1) 喷涂材料及涂层的硬度不高, 在服役过程中快速磨损并最终失效;

(2) 涂层中夹杂的未熔化喷涂颗粒使得涂层内局部结合不良并且增加了涂层的孔隙率,使得涂层容易产生裂纹, 进而导致涂层失效;

(3) 涂层的残余应力较大, 使涂层容易产生裂纹及剥层脱落而失效;(4) 涂层与基体的结合强度不高, 使得涂层剥落而失效;

(5) 陶瓷喷涂材料韧性差, 磨损容易产生脆裂, 从而导致涂层失效。

研究发现[115, 116], 热喷涂涂层在快速凝固冷却过程产生了极大的 (GPa量级) 淬火应力, 导致产生大量的层内开裂以及分布极不均匀的残余应力。极大的淬火应力的存在同时也使得涂层内扁平粒子层间结合有限 (传统常温喷涂涂层的层间结合率最大仅为32%), 易发生层间脱落失效[36, 37]。

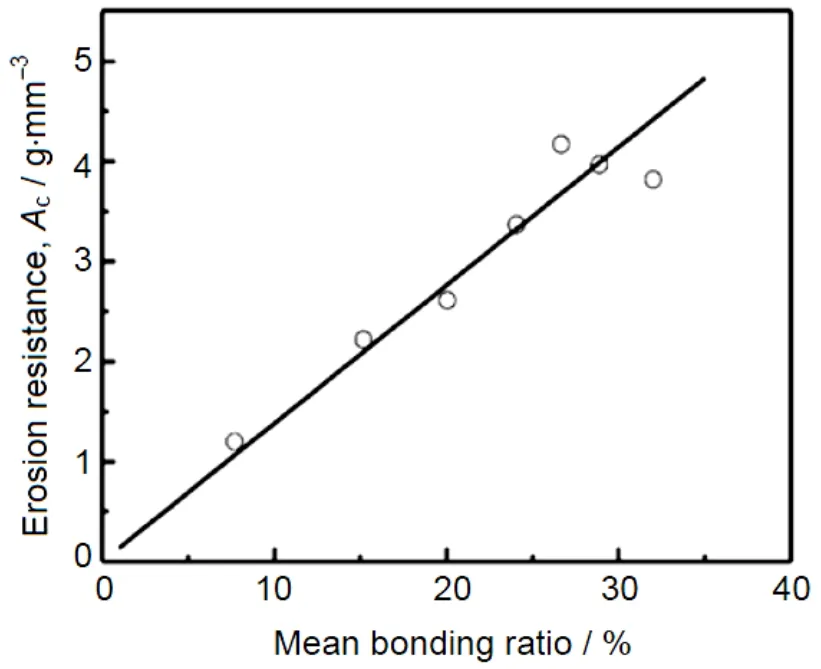

对涂层耐冲蚀性能与层间平均结合率之间关系的定量研究发现[40, 61, 117, 118], 陶瓷涂层的颗粒冲蚀性能主要由粒子间结合所控制, 而陶瓷涂层的ACT-JP值 (磨损速率的倒数) 正比于粒子间结合率(如图11所示), 因此提高层间结合率和结合强度、降低残余应力可以有效地提高涂层耐磨性能。

因此, 改善层间结合是增强涂层耐磨性能的有效手段。提高涂层内部的扁平粒子间结合率, 对于热喷涂陶瓷涂层而言, 不仅仅关乎涂层的耐磨损性能, 同时对于涂层的导电等其他物理性能和服役功能也具有重要价值。近年来, 大量的研究工作都集中于改善热喷涂陶瓷涂层的层间结合性能。下文中将指出, 这些工作已经取得了显著进展。

4 热喷涂陶瓷涂层的层间结合调控方法

4.1界面同质强化——通过喷涂工艺优化实现界面结合直接调控

为了改善层间结合, 一些高能束重熔方法被用于强化层间结合乃至实现完全结合, 激光重熔处理[119-125]就是其中之一。然而, 激光重熔处理将引发基体材料的高温损伤或变形, 因此只适用于对基体材料没有严格要求的少量场合。

图11 涂层的扁平粒子间平均结合率与冲蚀抗力之间的关系[40]Figure11 Effect of the mean bonding ratio of the inter-splats on the erosion resistance[40]

为了提高涂层的结合率和性能, 很多学者致力于通过喷涂工艺参数的调控来改变喷涂粒子的状态 (尤其是喷涂粒子的速度和温度), 以期提高涂层的层间结合率。有学者[36, 38, 126-131]研究了等离子喷涂距离对涂层结合率的影响, 结果表明:随着喷涂距离的改变, 涂层结合率增加很小 (如图12所示),最大结合率仅为32%, 这说明改变喷涂距离无法有效提高涂层的结合率。关于喷涂方法对涂层结合率影响的研究[38, 132-134]发现:喷涂方法对粒子的速度影响显著, 但提高粒子速度并未能增加结合率(参见表1)。此外, 许多学者[126, 131, 134]研究了等离子喷涂功率对涂层层间结合率的影响, 结果表明:只要喷涂粒子熔化良好, 粒子层间结合率不随功率的提高而显著增加 (如图13所示), 这说明提高功率也不能有效地提高涂层的层间结合率。通过对等离子喷涂粒子的温度和速度之间的关系的研究也发现[126, 128, 135-137]:增加粒子温度有助于增加界面结合, 然而增加粒子速度却会导致粒子在束流中的驻留时间缩短进而降低粒子温度, 增加功率会增加粒子速度而不显著改变粒子温度;因此, 粉末在加速过程中温度和速度难以同时提高, 改变喷涂距离和功率难以实现粒子温度的有效增加, 这使得传统的改变喷涂参数进而提高结合率的思路迄今尚难以实现。

图12 喷涂距离对(a) Al2O3涂层[126]和 (b) YSZ涂层[128]平均结合率的影响Figure 12 Effect of spray distance on the mean bonding ratio of plasma-sprayed (a) Al2O3coatings[126]and (b) YSZ coatings[128]

表1 不同喷涂方法的粒子速度和平均结合率比较Table 1 Comparison of the particle velocity and mean bonding ratio of different spraying methods

图13 喷涂功率对等离子喷涂Al2O3涂层平均结合率的影响[126]Figure 13 Effect of plasma arc power on the mean bonding ratio of plasma-sprayed Al2O3coatings at a spray distance of 100 mm[126]

图14 不同基体温度下的YSZ涂层的 (a) 结合率以及 (b~d) 断面形貌。(b)、(c)、(d) 分别对应于基体温度为室温、686oC、1100oC)[39, 145]Figure 14 (a) The dependence of mean bonding ratio for YSZ coatings on deposition temperature and different cross sectional microstructures deposited at (b) room temperature, (c) 686oC and (d) 1100oC, respectively[39, 145]

图15 YSZ涂层的 (a) 弹性模量、(b) 硬度、(c) 断裂韧性、(d) 电导率与沉积温度的关系[39]Figure 15 The relationship between (a) elastic modulus, (b) hardness, (c) fracture toughness, (d) electrical conductivity and deposition temperature for YSZ coatings[39]

考虑到界面结合实际上是单个液滴碰撞沉积整个过程形成的结果, 除液滴状态参数之外,沉积基体 (主要指前序已沉积的涂层表面) 表面也是参与形成层间结合的配副。研究[39, 138-144]发现, 改变基体温度确实可以有效地改变粒子的结合状态, 并存在一个临界结合温度使得大量喷涂陶瓷涂层扁平粒子形成有效的界面结合 (Al2O3和YSZ陶瓷涂层的临界结合温度分别为300°C 和600°C);当基体温度超过临界结合温度, 涂层结合率随沉积温度提高而显著增加, 扁平粒子间甚至形成跨粒子界面的连续生长 (如图14所示)。随着基体温度的升高, 扁平粒子间实现了跨界面连续生长, 涂层的弹性模量、显微硬度、断裂韧性和电导率都表现出显著的增加 (如图15所示), 显示出更加优异的力学性能[39, 138-141]。

4.2界面异质强化——借助于后处理实现界面结合调控

在磨损过程中, 等离子喷涂层固有的孔隙往往作为疲劳裂纹萌生的核心, 最终导致整个涂层磨损失效。然而, 这些相互贯通的孔隙, 也恰好是可以借助于第二相材料浸渗到涂层内部从而实现界面异质强化的通道。根据浸渗处理温度的不同, 主要有高温浸渗处理[146-153]和低温浸渗处理[154-156]。高温浸渗工艺需要将涂层和渗透剂加热至很高的温度 (近熔点), 这极大地限制了高温处理在工业中的应用。通过向等离子喷涂Al2O3涂层内部低温渗胶, 有效扩展了渗透处理在等离子喷涂耐磨层中的应用[154, 155]。研究表明[154, 155], 低温渗胶可以极大地减少陶瓷涂层内部的裂纹孔隙 (如图16所示), 有效地减少了失效裂纹源, 同时显著地增加了涂层的层间结合率和层内结合强度, 使涂层的结合强度从约不足10 MPa水平提高到超过50 MPa的水平, 耐冲蚀性能可提高约10倍。

图16 等离子喷涂氧化铝涂层渗胶前后涂层的断面形貌及耐冲蚀性能[154]:(a) 渗胶前的断面组织;(b) 渗胶后的断面组织;(c) 渗胶前后的冲蚀曲线;(d) 渗胶前后在不同冲蚀角度条件下的冲蚀磨损率比较Fgure 16 Microstructure of (a) as-sprayed and (b) infiltrated Al2O3coating, and comparison of (c) the total weight loss and (d) the erosion rate of as-sprayed Al2O3coating with those of the adhesive-infiltrated coatings (Type-A and Type-B means two different adhesives)[154]

5 结束语

本文在简要介绍了热喷涂陶瓷涂层耐磨损应用的基础上, 提取出对涂层耐磨性能具有最重要影响和普遍意义的层内扁平粒子间界面结合 (层间结合率和结合强度) 这一重要的涂层结构本质特征,明确了涂层内扁平粒子间界面强化的基本思路, 阐述了基于提高基体温度的界面同质强化和低温渗透处理的界面异质强化的研究进展, 以期为面向高性能耐磨涂层的热喷涂陶瓷涂层的材料选择、结构设计以及工艺优化提供有益的参考。研究表明:提高沉积温度可以实现跨扁平粒子界面的连续生长、显著提高层间结合率;对等离子喷涂陶瓷涂层进行低温浸渗处理可以显著减少作为失效裂纹源的扁平粒子层内层间孔隙, 同时有效提高涂层的层间层内结合强度, 进而大幅提高陶瓷涂层的耐磨性能;同时, 采用冷喷涂微/纳米金属陶瓷粉末制备微/纳双尺度结构金属陶瓷涂层具有均匀致密的组织结构和极高的韧性/硬度 (硬度与致密块材相当), 即涂层呈现奇异的同时强韧化现象, 显著提高了涂层的耐磨损性能, 因而具有广阔的应用前景。

参考文献

[1]张嗣伟.摩擦学的进展与展望 [J].摩擦学学报, 1994, 14 (1):84-88.

[2]BLAU PJ.Friction Science and Technology [M].New York:Marcel Dekker Inc, 1996.

[3]江民涛, 郑典模, 王丁.磨损、解决磨损的方法及耐磨材料综述 [J].江西科学, 2007, 25(4):494-499.

[4]张嗣伟.我国摩擦学工业应用的节约潜力巨大——谈我国摩擦学工业应用现状的调查 [J].中国表面工程, 2008, 21 (2):50-52.

[5]张剑锋, 周志芳.摩擦磨损与抗磨技术 [M].天津:天津科技翻译出版社, 1993.

[6]黄平, 温诗铸.摩擦学原理 [M].第二版.北京:清华大学出版社, 2002.

[7]田晓, 贾克军, 祝彦, 等.陶瓷材料磨损机制及磨损程度评价方法综述[J].润滑与密封, 2012, 37 (1):105-109.

[8]殷亚康, 孙耀宁.等离子喷涂陶瓷涂层的应用[J].电焊机, 2015, 45 (2):132-136.

[9]刘英凯, 江斌, 辛俊峰, 等.等离子喷涂陶瓷涂层的现状与应用 [J].山东陶瓷, 2009, 32 (1):19-22.

[10]徐海燕, 周惠娣, 陈建敏, 等.热喷涂高性能陶瓷复合涂层的研究进展 [J].兰州理工大学学报, 2004, 30 (6):5-8.

[11]邓世军.热喷涂高性能陶瓷涂层 [J].材料保护, 1999, 32 (1):31-34.

[12]董洪亮,李国军,崔学军.高性能陶瓷涂层的制备技术与发展趋势[J].材料导报, 2008, 22 (S2):183-186.

[13]徐滨士, 刘世参.中国材料工程大典:材料表面工程 (上) [M].北京:化学工业出版社, 2006.

[14]Li Y, LI CJ, YANG GJ, et al.Thermal fatigue behavior of thermal barrier coatings with the MCrAlY bond coats by cold spraying and low-pressure plasma spraying [J].Surface Coatings Technology, 2010, 205 (7):2225-2233.

[15]LI WY, ZHANG C, GUO XP, et al.Study on impact fusion at particle interfaces and its effect on coating microstructure in cold spraying [J].Applied Surface Science, 2007, 254 (2):517-526.

[16]ZHANG QA, LI CJ, YANG GJ, et al.Effect of powder structure on microstructure of the oxide scales formed on cold-sprayed nicraly coatings [J].International Journal of Modern Physics B, 2010, 24:3041-3046.

[17]YANG GJ, LI CJ, HAN F, et al.Low temperature deposition and characterization of TiO2photocatalytic film through cold spray [J].Applied Surface Science, 2008, 254 (13):3979-3982.

[18]GAO PH, LI YG, LI CJ, et al.Influence of powder porous structure on the deposition behavior of cold-sprayed WC-12Co coatings [J].Journal of Thermal Spray Technology, 2008, 17 (5-6):742-749.

[19]LUO XT, YANG GJ, LI CJ.Multiple strengthening mechanisms of cold-sprayed cBNp/NiCrAl composite coating [J].Surface Coatings Technology, 2011, 205 (20):4808-4813.

[20]LI CJ, YANG GJ, GAO PH, et al.Characterization of nanostructured WC-Co deposited by cold spraying [J].Journal of Thermal Spray Technology, 2007, 16 (5-6):1011-1020.

[21]YANG GJ, LI CJ, LIAO KX, et al.Influence of gas flow during vacuum cold spraying of nano-porous TiO2film by using strengthened nanostructured powder on performance of dye-sensitized solar cell [J].Thin Solid Films, 2011, 519 (15):4709-4713.

[22]YAO HL, YANG GJ, LI S, et al.Synergistic effects of high temperature and impact compaction on the nano-TiO2film for the significant improvement of photovoltaic performance of flexible dye-sensitized solar cells [J].Electrochimica Acta, 2013, 87:940-947.

[23]HE XL, YANG GJ, LI CJ, et al.Room temperature cold sprayed TiO2scattering layer for high performance and bending resistant plastic-based dye-sensitized solar cells [J].Journal of Power Sources, 2014, 251:122-129.

[24]YANG GJ, FAN SQ, LI CJ, et al.Layer-by-layer fabrication of multiple-dye-sensitized TiO2films for dye-sensitized solar cells by vacuum cold spray [J].Nanoscience and Nanotechnology Letters, 2011, 3 (4):483-486.

[25]FAN SQ, LI CJ, YANG GJ, et al.Fabrication of nano-TiO2coating for dye-sensitized solar cell by vacuum cold spraying at room temperature [J].Journal of Thermal Spray Technology, 2007, 16:893-897.

[26]FAN SQ, YANG GJ, LI CJ, et al.Characterization of microstructure of nano-TiO2coating deposited by vacuum cold spraying [J].Journal of Thermal Spray Technology, 2006, 15 (4):513-517.

[27]FAN SQ, LI CJ, LI XC, et al.Preliminary study of performance of dye-sensitized solar cell of nano-TiO2coating deposited by vacuum cold spraying [J].Materials Transactions, 2006, 47 (7):1703-1709.

[28]YANG GJ, LI CJ, LIAO KX, et al.Formation of pore structure and its influence on the mass transport property of vacuum cold sprayed TiO2coatings using strengthened nanostructured powder [J].Journal of Thermal Spray Technology, 2012, 21 (3-4):505-513.

[29]CHEN QY, PENG XZ, YANG GJ, et al.Characterization of plasma jet in plasma spray-physical vapor deposition of YSZ using a < 80 kW shrouded torch based on optical emission spectroscopy [J].Journal of Thermal Spray Technology, 2015, 24 (6):1038-1045.

[30]GAO LH, GUO HB, WEI LL, et al.Microstructure and mechanical properties of yttria stabilized zirconia coatings prepared by plasma spray physical vapor deposition [J].Ceramics International, 2015, 41 (7):8305-8311.

[31]GAO LH, GUO HB, WEI LL, et al.Microstructure, thermal conductivity and thermal cycling behavior of thermal barrier coatings prepared by plasma spray physical vapor deposition [J].Surface Coatings Technology, 2015, 276:424-430.

[32]LI CY, GUO HB, GAO LH, et al.Microstructures of yttria-stabilized zirconia coatings by plasma spray-physical vapor deposition [J].Journal of Thermal Spray Technology, 2015, 24 (3):534-541.

[33]CHEN QY, LI XC, ZHAO JZ, et al.Microstructure of YSZ coatings deposited by PS-PVD using 45 kW shrouded plasma torch [J].Materials and Manufacturing Processes, doi:10.1080/10426914.2015.1019100.

[34]CHEN QY, LI CJ, YANG GJ, et al.Controlling grain size in columnar YSZ coating formation by droplet filtering assisted PS-PVD processing [J].RSC Advances, 2015:5 (124) 102126-102133.

[35]OHMORI A, LI CJ.Quantitative characterization of the structure of plasma-sprayed Al2O3coating by using copper electroplating [J].Thin Solid Films, 1991, 201 (2):241-252.

[36]LI CJ, OHMORI A.Relationships between the microstructure and properties of thermally sprayed deposits [J].Journal of Thermal Spray Technology, 2002, 11 (3):365-374.

[37]McPHERSON R, SHAFER BV.Interlamellar contact within plasma-sprayed coatings [J].Thin Solid Films, 1982, 97 (3):201-204.

[38]LI CJ, YANG GJ, LI XC.Development of particle interface bonding in thermal spray coatings:a review [J].Journal of Thermal Spray Technology, 2013, 22 (2-3):192-206.

[39]邢亚哲.等离子喷涂氧化钇稳定氧化锆涂层中晶粒跨扁平粒子界面连续生长规律的研究 [D].西安:西安交通大学博士论文, 2008.

[40]LI CJ, YANG GJ, OHMORI A.Relationship between particle erosion and lamellar microstructure forplasma-sprayed alumina coatings [J].Wear, 2006, 260 (11-12):1166-1172.

[41]OHMORI A, LI CJ, ARATA Y.Influence of plasma spray conditions on the structure of Al2O3coatings [J].Transactions of the Japan Welding Research Institute, 1990, 19 (2):259-270.

[42]崔颖, 林锋, 宋希建, 等.热喷涂新型WC/Co耐磨涂层材料研究进展 [J].有色金属(冶炼部分), 2006,[增刊]:65-67.

[43]闫玉涛, 廉巨龙, 徐元军, 等.碳化钨涂层高温摩擦磨损行为 [J].东北大学学报 (自然科学版), 2014, 35 (6):858-862.

[44]简中华, 马壮, 曹素红, 等.超音速火焰喷涂WC-Co与NiCr-Cr2C3涂层磨损性能研究 [J].材料工程, 2007, (7):21-24.

[45]GUSTAFSON TW, PANDA PC, SONG G, et al.Influence of microstructural scale on plastic flow behavior of metal matrix composites [J].Acta Materialia, 1997, 45 (4):1633-1643.

[46]BABU PS, BASU B, SUNDARARAJAN G.Processing-structure-property correlation and decarburization phenomenon in detonation sprayed WC-12Co coatings [J].Acta Materialia, 2008, 56:5012-5026.

[47]PETERSSON A, AGREN J.Constitutive behaviour of WC-Co materials with different grain size sintered under load[J].Acta Materialia, 2004, 52 (7):1847-1858.

[48]YANG GJ, LI CJ, ZHANG SL, et al.High-temperature erosion of HVOF sprayed Cr3C2-NiCr coating and mild steel for boiler tubes [J].Journal of Thermal Spray Technology, 2008, 17 (5-6):782-787.

[49]LI CJ, JI GC, WANG YY, et al.Dominant effect of carbide rebounding on the carbon loss during high velocity oxy-fuel spraying of Cr3C2-NiCr [J].Thin Solid Films, 2002, 419 (1-2):137-143.

[50]JI GC, LI CJ, WANG YY, et al.Microstructural characterization and abrasive wear performance of HVOF sprayed Cr3C2-NiCr coating [J].Surface Coatings Technology, 2006, 200 (24):6749-6757.

[51]JI GC, LI CJ, WANG YY, et al.Erosion performance of HVOF-sprayed Cr3C2-NiCr coatings [J].Journal of Thermal Spray Technology, 2007, 16 (4):557-565.

[52]BOLELLI G, CANNILLO V, LUSVARGHI L, et al.Wear behaviour of thermally sprayed ceramic oxide coatings [J].Wear, 2006, 261 (11-12):1298-1315.

[53]FERNANDEZ JE, RODRIGUEZ R, WANG YL, et al.Sliding wear of a plasma-sprayed Al2O3coating [J].Wear, 1995, 181:417-425.

[54]KITSUNAI H, HOKKIRIGAWA K, TSUMAKI N, et al.Transitions of microscopic wear mechanism for Cr2O3ceramic coatings during repeated sliding observed in a scanning electron-microscope tribosystem [J].Wear, 1991, 151 (2):279-289.

[55]陈雄伟, 刘敏, 尹登峰, 等.常压等离子喷涂Cr2O3涂层摩擦磨损性能的研究 [J].材料研究与应用, 2008, 2 (3):195-199.

[56]徐建平, WANG Y.速度与载荷对Cr2O3涂层的摩擦磨损 [J].贵州农学院学报, 1997, 16 (3):69-74.

[57]PANTELIS DI, PSYLLAKI P, ALEXOPOULOS N.Tribological behaviour of plasma-sprayed Al2O3coatings under severe wear conditions [J].Wear, 2000, 237 (2):197-204.

[58]郭兴伍, 苏启, 杜挺.等离子喷涂Cr2O3陶瓷涂层的摩擦磨损性能研究[J].宇航材料工艺, 1996, (5):38-41.

[59]SINGH H, GREWAL MS, SEKHON HS, et al.Sliding wear performance of high-velocity oxy-fuel spray Al2O3/TiO2and Cr2O3coatings [C].Proceedings of the Institution of Mechanical Engineers Part J -Journal of Engineering Tribology, 2008, 222 [J4]:601-610.

[60]任靖日, 金石三.Al2O3-40% TiO2和Cr2O3等离子喷涂层的摩擦磨损特性 [J].摩擦学学报, 2000, 20 (1):18-21.

[61]WESTERGARD R, AXEN N, WIKLUND U, et al.An evaluation of plasma sprayed ceramic coatings by erosion, abrasion and bend testing [J].Wear, 2000, 246 (1-2):12-19.

[62]DAI WW, DING CX, LI JF, et al.Wear mechanism of plasma-sprayed TiO2coating against stainless steel [J].Wear, 1996, 196 (1-2):238-242.

[63]邓世均.高性能陶瓷涂层 [M].北京:化学工业出版社, 2004.

[64]VARGAS F, AGEORGES H, FOUMNIER P, et al.Mechanical and tribological performance of Al2O3-TiO2coatings elaborated by flame and plasma spraying [J].Surface Coatings Technology, 2010, 205(4):1132-1136.

[65]伍俏平, 邓朝晖.Al2O3-20% TiO2涂层与Al2O3-40% TiO2涂层磨损性能的对比研究 [J].机械制造, 2007, 45 (517):35-37.

[66]田博, 丁庆军, 赵盖, 等.等离子喷涂Al2O3/TiO2陶瓷涂层摩擦学性能研究 [J].热加工工艺, 2014, 43 (22):142-144.

[67]ZAVAREH MA, SARHAN AADM, RAZAK BBA, et al.Plasma thermal spray of ceramic oxide coating on carbon steel with enhanced wear and corrosion resistance for oil and gas applications [J].Ceramics International, 2014, 40 (9):14267-14277.

[68]俞兵, 楼志飞, 毕红运.Al2O3+TiO213% 涂层磨损特性的研究 [J].表面工程, 1997, (4):29-31.

[69]FERVEL V, NORMAND B, CODDET C.Tribological behavior of plasma sprayed Al2O3-based cermet coatings [J].Wear, 1999, 230 (1):70-77.

[70]王大巍, 陈华辉, 赵会友.热喷涂Al2O3-TiO2复合陶瓷涂层滑动磨损特性研究 [J].润滑与密封, 1999, (2):28-30.

[71]叶辉, 李强, 魏振毅, 等.等离子喷涂Al2O3-13wt.% TiO2涂层在干摩擦条件下的磨损机制转变图 [J].摩擦学学报, 2009, 29 (3):246-260.

[72]安家财, 杜三明, 肖宏滨, 等.等离子喷涂40% ZrO2-Al2O3-13% TiO2陶瓷涂层及其摩擦磨损性能研究 [J].表面技术, 2011, 40 (2):4-7.

[73]ZHU L, HE JN, YAN DR, et al.Synthesis and microstructure observation of titanium carbonitride nanostructured coatings using reactive plasma spraying in atmosphere [J].Applied Surface Science, 2011, 257 (20):8722-8727.

[74]ZHU L, ZHANG NN, ZHANG BC, et al.In situ synthesis of FeAl dense coatings by very low pressure reactive plasma spraying [J].Journal of Thermal Spray Technology, 2013, 22 (2-3):90-95.

[75]ZHU L, HE JN, YAN DR, et al.Atmospheric reactive plasma sprayed Fe-Al2O3-FeAl2O4composite coating and its property evaluation [J].Applied Surface Science, 2011, 257 (23):10282-10288.

[76]XIAO L, HE JN, YAN DR, et al.Nanostructured TiN coating prepared by reactive plasma spraying in atmosphere [J].Applied Surface Science, 2007, 253 (18):7535-7539

[77]孙方红, 马壮, 李福永 ,等.反应热喷涂制备陶瓷涂层的研究进展 [J].材料保护, 2013, 46 (4):48-50.[78]马壮, 周鹏, 田琳, 等.反应热喷涂陶瓷涂层放热体系对AZ31B镁合金耐磨性影响[J].轻金属, 2013, (8):44-47.

[79]夏铭, 王泽华, 柏芳, 等.反应等离子喷涂TiN涂层的研究进展 [J].表面技术, 2015, 44 (8):1-8.

[80]闫华, 王爱华, 熊钊颋, 等.自蔓延反应喷涂技术最新研究及进展 [J].材料导报, 2009, 23 (7):91-94.[81]马壮, 谷琳, 李智超.热化学反应法制备Al2O3基陶瓷涂层及耐磨性能研究 [J].材料热处理技术, 2010, 39 (6):83-85.

[82]WANG YY, LIU Y, YANG GJ, et al.Effect of microstructure on the electrical properties of nanostructured TiN coatings deposited by vacuum cold spray [J].Journal of Thermal Spray Technology, 2010, 19 (6):1231-1237.

[83]WANG YY, LIU Y, LI CJ, et al.Investigation on the electrical properties of vacuum cold sprayed SiCMoSi2coatings at elevated temperatures [J].Journal of Thermal Spray Technology, 2011, 20:892-897.

[84]WANG YY, LIU Y, LI CJ, et al.Electrical and mechanical properties of nano-structured TiN coatings deposited by vacuum cold spray [J].Vacuum, 2012, 86 (7):953-959.

[85]JIN YS, YANG YY.Tribological behavior of various plasma-sprayed ceramic coatings [J].Surface Coating Technology, 1997, 88 (1):248-254.

[86]ZHU YC, DING CX, YUKIMURA K, et al.Deposition and characterization of nanostructured WC-Co coating [J].Ceramics International, 2001, 27 (6):669-674.

[87]上官宝, 陈跃, 铁喜顺, 等.WC等离子喷涂涂层摩擦磨损特性研究[J].表面技术, 2004, 33 (1):21-22.[88]王瑞雪, 刘阳, 李曙.爆炸喷涂WC-12% Co涂层的滑动磨损性能 [J].中国有色金属学报, 2005, 15 (11):1687-1691.

[89]杨寿智, 伍削平.爆炸喷涂WC/12% Co涂层的干滑动磨损研究 [J].机械制造,2010, 48 [3]:54-56.

[90]张松, 张开祥, 胡方, 等.爆炸喷涂WC-12Co/MoS2复合涂层的摩擦磨损性能 [J].焊接学报, 2010,31 (12):49-52.

[91]LI CJ, WANG YY, YANG GJ, et al.Effect of solid carbide particle size on deposition behaviour, microstructure and wear performance of HVOF cermet coatings [J].Materials Science and Technology, 2004, 20 (9):1087-1096.

[92]WANG YY, LI CJ, MA J, et al.Effect of flame conditions on abrasive wear performance of HVOF sprayed nanostructured WC-12Co coatings [J].Transactions of Nonferrous Metals Society of China, 2004, 14 (Z1):72-76.

[93]LI CJ, YANG H, LI H.Effect of gas conditions on HVOF flame and properties of WC-Co coatings [J].Materials and Manufacturing Processes, 1999, 14 (3):383-395.

[94]WANG YY, LI CJ, OHMORI A.Influence of substrate roughness on the bonding mechanisms of high velocity oxy-fuel sprayed coatings [J].Thin Solid Films, 2005, 485 (1-2):141-147.

[95]CLARK HM, HAWTHORNE HM, XIE Y.Wear rates and specific energies of some ceramic, cermet and metallic coatings determined in the Coriolis erosion tester [J].Wear, 1999, 233:319-327.

[96]LI CJ, OHMORI A, TANI K.Effect of WC particle size on the abrasive wear of thermally sprayed WC-Co coatings [J].Materials and Manufacturing Processes, 1999, 14 (2):175-184.

[97]WANG YY, LI CJ, OHMORI A.Examination of factors influencing the bond strength of high velocity oxy-fuel sprayed coatings [J].Surface Coating Technology, 2006, 200 (9):2923-2928.

[98]WANG YY, LI CJ, KUSUMOTO K, et al.Deposition behaviors of solid phases in liquid-solid two-phase particles in high velocity oxy-fuel spraying [J].Materials Transactions, 2006, 47 (7):1684-1689.

[99]ZHANG AF, WANG YY, LI CJ.Effects of erosion rate on the erosion-corrosion synergism of high velocity oxy-fuel sprayed Ni-based coatings [J].Key Engineering Materials, 2008, 373-374:585-588.

[100]LI CJ, YANG GJ.Relationships between feedstock structure, particle parameter, coating deposition, microstructure and properties for thermally sprayed conventional and nanostructured WC-Co [J].International Journal of Refractory Metals &Hard Materials, 2013, 39 (SI):2-17.

[101]YANG QQ, SENDA T, OHMORI A.Effect of carbide grain size on microstructure and sliding wear behavior of HVOF-sprayed WC-12% Co coatings [J].Wear, 2003, 254 (1-2):23-34

[102]LI CJ, OHMORI A, HARADA Y.Effect of powder structure on the structure of thermally sprayed WC-Co coatings [J].Journal of Materials Science, 1996, 31 (3):785-794.

[103]LI CJ, YANG H, LI H.Effect of gaseous conditions on the characteristics of HVOF flame and structure and property of WC-Co coatings [J].Materials and Manufacturing Processes, 1999, 14 (3):383-395.

[104]YANG GJ, GAO PH, LI CX, et al.Mechanical property and wear performance dependence on processing condition for cold-sprayed WC-(nanoWC-Co) [J].Applied Surface Science, 2015, 332:80-88.

[105]LUO XT, YANG EJ, SHANG FL, et al.Microstructure, mechanical properties, and two-body abrasive wear behavior of cold-sprayed 20vol.% cubic BN-NiCrAl nanocomposite coating [J].Journal of Thermal Spray Technology, 2014, 23 (7):1181-1190.

[106]YANG GJ, WANG HT, LI CJ, et al.Effect of annealing on the microstructure and erosion performance of cold-sprayed FeAl intermetallic coatings [J].Surface Coating Technology, 2011, 205:5502-5509

[107]LUO XT, YANG EJ, LI CJ, et al.High strain rate induced localized amorphization in cubic BN/NiCrAl nanocomposite through high velocity impact [J].Scripta Materialia, 2011, 65 (7):581-284.

[108]YANG GJ, GAO PH, LI CX, et al.Simultaneous strengthening and toughening effects in WC-(nanoWC-Co) [J].Scripta Materialia, 2012, 66 (10):777-780.

[109]LI CJ, GAO PH, YANG GJ, et al.Influence of substrate hardness transition on built-up of nanostructured WC-12Co by cold spraying [J].Applied Surface Science, 2010, 256 (7):2263-2268.

[110]LI CJ, SUO XK, YANG GJ, et al.Influence of annealing on the microstructure and wear performance of diamond/NiCrAl composite coating deposited through cold spraying [J].Materials Science Forum, 2010, 638-642:894-899.

[111]WANG HT, YANG GJ, LI CJ, et al.Effect of annealing treatment on the structure and microhardness of cold-sprayed nanostructured FeAl/WC composite coating [J].Key Engineering Materials, 2008, 373-374:73-76.

[112]GAO PH, LI CJ, YANG GJ, et al.Influence of substrate hardness on deposition behavior of single porous WC-12Co particle in cold spraying [J].Surface Coating Technology, 2008, 203 (3-4):384-390.

[113]WANG HT, LI CJ, YANG GJ, et al.Effect of heat treatment on the microstructure and property of cold-sprayed nanostructured FeAl/Al2O3intermetallic composite coating [J].Vacuum, 2008, 83:146-152

[114]王强, 刘莹.热喷涂技术在摩擦磨损领域应用研究 [J].材料开发与应用, 2009, 24 [4]:75-78, 84.

[115]KURODA S, CLYNE TW.The quenching stress in thermally sprayed coatings [J].Thin Solid Films, 1991, 200 (1):49-66.

[116]KURODA S, FUKUSHIMA T, KITAHARA S.Significance of quenching stress in the cohesion and adhesion of thermally sprayed coatings [J].Journal of Thermal Spray Technology, 1992, 1 (4):325-332.

[117]李长久.用颗粒冲击磨损试验评价热喷涂陶瓷涂层的粒子间结合[J].表面工程杂志,1996, (3):12-16.

[118]LI CJ, OHMORI A, ARATA Y.Evaluation of the lamellar bonding of ceramic coating by particle erosive test [C]//OHMORI A.Proceedings of 1995 International Thermal Spray Conference.Japan High Temperature Society, 1995:967-972.

[119]KHOR KA, VREELING A, DONG ZL, et al.Laser treatment of plasma sprayed HA coatings [J].Materials Science and Engineering A, 1999, 266 (1-2):1-7.

[120]CHWA SO, OHMORI A.Thermal diffusivity and erosion resistance of ZrO2-8wt% Y2O3coatings prepared by a laser hybrid spraying technique [J].Thin Solid Films, 2002, 415 (1-2):160-166.

[121]TSAI PC, LEE JH, CHANG CL.Improving the erosion resistance of plasma-sprayed zirconia thermal barrier coatings by laser glazing [J].Surface Coating Technology, 2007, 202 (4-7):719-724.

[122]ANTOU G, MONTAVON G, HLAWKA F, et al.Modification of thermal barrier coating architecture by in situ laser remelting [J].Journal of the European Ceramic Society, 2006, 26 (16):3583-3597.

[123]KRISHNAN R, DASH S, KESAVAMOORTHY R, et al.Laser surface modification and characterization of air plasma sprayed alumina coatings [J].Surface Coating Technology, 2006, 200 (8):2791-2799.

[124]PETITBON A, BOQUET L, DELSART D.Laser surface sealing and strengthening of zirconia coatings [J].Surface Coating Technology, 1991, 49 (1-3):57-61.

[125]JASIM KM, RAWLINGS RD, WEST DRF.Characterization of plasma-sprayed layers of fully yttriastabilized zirconia modified by laser sealing [J].Surface Coating Technology, 1992, 53 (1):75-86.

[126]OHMORI A, LI CJ, ARATA Y.Influence of plasma spray conditions on the structure of Al2O3coatings [J].Transactions of the Japan Welding Research Institute, 1990, 19 (2):259-270.

[127]WANG WZ, LI CJ, WANG YY.Effect of spray distance on the mechanical properties of plasma sprayed Ni-Cr coatings [J].Materials Transactions, 2006, 47 (7):1643-1648.

[128]WANG WZ, LI CJ, SONOYA K.Study of lamellar microstructure of plasma-sprayed ZrO2-8wt.% Y2O3coatings [C]//LUGSCHEIDER E.Proceedings of 2005 International Thermal Spray Conference.DVS-German Welding Society, 2005:1506-1511.

[129]LI CJ, SONOYA K, JI GC, et al.Effect of spray conditions on the properties of HVOF Cr3C2-NiCr coatings [J].Welding in the World, 1998, 41 (2):77-87.

[130]LI CJ, SONOYA K, LI FH.Study of influence of plasma spray conditions on the mechanical properties of Ni-50% Cr coatings [J].Welding in the World, 2000, 44 (3):22-28.

[131]王卫泽.等离子喷涂涂层结构的定量表征及涂层结构与性能之间的关系 [D].西安:西安交通大学博士论文, 2004.

[132]LI CJ, OHMORI A.The lamellar structure of a detonation gun sprayed Al2O3coating [J].Surface Coating Technology, 1996, 82:254-258.

[133]LI CJ, OHMORI A, ARATA Y.Effect of spray methods on the lamellar structure of Al2O3coatings [C]//OHMORI A.Proceedings of 1995 International Thermal Spray Conference.Japan High Temperature Society, 1995:501-506.

[134]LI CJ, SUN B.Effects of spray parameters on the microstructure and property of Al2O3coatings sprayed by a low power plasma torch with a novel hollow cathode [J].Thin Solid Films, 2004, 450 (2):282-289.

[135]KULKARNI A, GUTLEBER J, SAMPATH S, et al.Studies of the microstructure and properties of dense ceramic coatings produced by high-velocity oxygen-fuel combustion spraying [J].Materials Science andEngineering A, 2004, 369 (1-2):124-137.

[136]VARDELLE A, VARDELLE M, McPHERSON R, et al.Study of the influence of particle temperature and velocity distribution within a plasma jet coating formation [C]//ZAAT JH.Proceedings of the 9th International Thermal Spraying Conference.Hague:Nederlands Institut voor Lastechniek, 1980, 155-161.[137]VARDELLE M, VARDELLE A, FAUCHAIS P.Study of the trajectories and temperatures of powders in a D.C.plasma jet—correlation with alumina sprayed coatings [C]//STEFFENS HD.Proceedings of the 10th International Thermal Spraying Conference.DVS-German Welding Society, 1983, 88-92.

[138]HAO S, LI CJ, YANG GJ.Influence of deposition temperature on the microstructures and properties of plasma-sprayed Al2O3coatings [J].Journal of Thermal Spray Technology, 2011, 20 (1-2):160-169.

[139]XING YZ, LI CJ, LI CX, et al.Influence of through-lamella grain growth on ionic conductivity of plasma-sprayed yttria-stabilized zirconia as an electrolyte in solid oxide fuel cells [J].Journal of Power Sources, 2008, 176 (1):31-38.

[140]XING YZ, LI CX, LI CJ, et al.Microstructure development of plasma-sprayed yttria-stabilized zirconia and its effect on electrical conductivity [J].Solid State Ionics, 2008, 179:1483-1485.

[141]郝顺.沉积温度对大气等离子喷涂氧化铝涂层结合特性及性能影响的研究 [D].西安:西安交通大学硕士学位论文, 2010.

[142]YANG EJ, LUO XT, YANG GJ, et al.Epitaxial grain growth during 8YSZ splat formation on polycrystalline YSZ substrates by plasma spraying [J].Surface Coating Technology, 2015, 274:37-43.

[143]YANG EJ, LUO XT, YANG GJ, et al.Impact of deposition temperature on crystalline structure of plasma-sprayed Al2O3splats revealed by FIB-HRTEM technique [J].Ceramics international, 2016, 42 (1):853-860.

[144]YANG EJ, LI CJ, YANG GJ, et al.Effect of intersplat interface bonding on the microstructure of plasmasprayed Al2O3coating [J].IOP Conference Series:Materials Science and Engineering, 2014, 61:No.012022

[145]XING YZ, LI CJ, ZHANG Q, et al.Influence of microstructure on the Ionic conductivity of plasmasprayed yttria-stabilized zirconia deposits [J].Journal of the American Ceramic Society, 2008, 91:3931-3936.

[146]VIPPOLA M, AHMANIEMI S, KERANEN J, et al.Aluminum phosphate sealed alumina coating:Characterization of microstructure [J].Materials Science and Engineering A, 2002, 323 (1):1-8.

[147]LEIVO EM, VIPPOLA MS, SORSA PPA, et al.Wear and corrosion properties of plasma sprayed Al2O3and Cr2O3coatings sealed by aluminum phosphates [J].Journal of Thermal Spray Technology, 1997, 6 (2):205-210.

[148]VIPPOLA M, AHMANIEMI S, VUORISTO P, et al.Microstructural study of aluminum phosphate-sealed, plasma-sprayed chromium oxide coating [J].Journal of Thermal Spray Technology, 2002, 11:253-260.

[149]MARPLE BR, VOYER J, BECHARD P.Sol infiltration and heat treatment of alumina-chromia plasma-sprayed coatings [J].Journal of the European Ceramic Society, 2001, 21 (7):861-868.

[150]OHMORI A, ZHOU Z, INOUE K, et al.Penetration treatment of plasma-sprayed ZrO2coating by liquid Mn alloys [J].Journal of Thermal Spray Technology, 1996, 5 (2):134-138.

[151]LISCANO S, GIL L, STAIA MH.Effect of sealing treatment on the corrosion resistance of thermalsprayed ceramic coatings [J].Surface Coating Technology, 2004, 188:135-139.

[152]LISCANO S, GIL L, STAIA MH.Correlation between microstructural characteristics and the abrasion wear resistance of sealed thermal-sprayed coatings [J].Surface Coating Technology, 2005, 200:1310-1314.

[153]NING XJ, LI CX, LI CJ, et al.Modification of microstructure and electrical conductivity of plasmasprayed YSZ deposit through post-densification process [J].Materials Science and Engineering A, 2006, 428 (1-2):98-105.

[154]YANG GJ, LI CJ, LI CX, et al.Improvement of adhesion and cohesion in plasma-sprayed ceramic coatings by heterogeneous modification of non-bonded lamellar interface using high strength adhesive infiltration [J].Journal of Thermal Spray Technology, 2012, 22 (1):36-47.

[155]LI CJ, YANG GJ, OHMORI A.Potential strengthening of erosion performance of plasma-sprayed Al2O3coating by adhesives impregnation [J].Journal of Materials Science Letters, 2003, 22 (21):1499-1501.

[156]CTIBOR P, NEUFUSS K, ZAHALKA F, et al.Plasma sprayed ceramic coatings without and with epoxy resin sealing treatment and their wear resistance [J].Wear, 2007, 262 (9-10):1274-1280.

第一作者陈林, 男, 1990年出生。2009年9月进入西安交通大学材料学院攻读学士学位, 于2013年9毕业并被保送继续攻读硕士研究生, 2014年开始硕博连读, 导师杨冠军教授。博士阶段主要从事于等离子喷涂陶瓷涂层的微观结构形成机理、涂层结构与力学性能关系理论方面的基础研究, 以期为未来高性能热障涂层的结构设计、材料选择和性能评价提供理论基础。

Thermally Sprayed Ceramic Coatings for Wear-Resistant Application and Coating Structure Tailoring Towards Advanced Wear-Resistant Coatings

CHEN Lin, YANG Guan-Jun, LI Cheng-Xin, WANG Yu-Yue, LUO Xiao-Tao, ZHANG Shan-Lin, LI Chang-Jiu

State Key Laboratory for Mechanical Behavior of Materials, School of Materials Science and Engineering, Xi’an Jiaotong University, Xi’an 710049, China

Abstract:Thermal spraying has been widely applied to prepare wear-resistant ceramic coatings due to its flexibility to coating materials, substrate materials and processing.However, with the development of modern industry, the wear-resistant performance of coatings is required to be further improved to fulfill the increasingly harsh wear condition.How to effectively tailor coating structure towards a high wear resistance becomes a key issue.In this paper, the application of thermally sprayed wear-resistant ceramic coatings was briefly summarized, and a most important structural factor, inter-lamellar bonding state, influencing the wear resistance was proposed in this paper.The methods to strengthen the inter-lamellar bonding via homogeneous interface strengthening and heterogeneous interface strengthening were discussed towards a higher wear-resistant performance based on the material selection, structure design and processing parameter optimization.

Key words:Thermal spray; Ceramic coatings; Metal matrix ceramic composite coatings; Wearresistance, Structural tailoring

通讯作者:杨冠军 (1977 -), 男, 河北唐山人, 教授、博士生导师。E-mail:ygj@mail.xjtu.edu.cn。 杨冠军, 男, 教授/博导, 1977年出生。2013年入选首批“国家万人计划”, 2008年入选教育部“新世纪优秀人才计划”。从事先进涂层和特种陶瓷技术等研究开发, 主持各类科研课题10余项, 发表SCI论文90余篇, 获授权发明专利20余项, 获省部级和国际学术奖励5项, 应邀做国际国内学术会议邀请报告、任会议组委会委员或分会主席等20余次。兼任中国硅酸盐学会特陶分会理事、中国机械工程学会表面工程分会委员、中国硅酸盐学会测试技术分会理事、中国腐蚀与防护学会高温专业委员会委员。

基金项目:国家万人计划专项基金。

收稿日期:2015-12-25 收到修改稿日期:2016-01-29

文献标识码:A

DOI:10.16253/j.cnki.37-1226/tq.2016.01.002

中图分类号:TB383

文献编号:1005-1198 (2016) 01-0003-19

第一作者: 陈 林 (1990 -), 男, 陕西商洛人, 博士研究生。E-mail:chenlin.09021034@stu.xjtu.edu.cn。