镁合金燃点测试系统

王萌萌,郝晓剑,周汉昌

(中北大学电子测试技术国家重点实验室,山西太原030051)

镁合金燃点测试系统

王萌萌,郝晓剑,周汉昌

(中北大学电子测试技术国家重点实验室,山西太原030051)

该文介绍一种基于比色测温法的镁及镁合金燃点测试系统,提出以镁燃烧时辐射量突变点为镁及镁合金燃点的测试方法并以之设计燃点定位程序,该系统由物镜、场镜、滤光片、四象限探测器、单片机以及液晶屏组成,系统能够快速准确地定位并计算镁及镁合金起燃时的温度,简化传统镁合金燃点测试程序,可以为镁合金阻燃技术提供可靠数据。用该系统对纯镁、AZ80、AZ80+Nd 3种镁合金进行燃点测试并与红外测温仪(OS4000)的测试结果进行比对,并计算其比对试验差异值,经测试该系统燃点定位精度达到0.01℃,3种镁合金比对试验差异值分别为0.75,0.99,0.95,测试结果与红外测温仪测试结果无显著差异,系统多次测试不确定度优于红外测温仪。

燃点定位;镁合金;比色测温法;四象限探测器;单片机

0 引言

镁合金材料因其低密度、高比强度、高比刚度、易加工、易回收等特点,在汽车制造,电子通信,航空航天等领域被广泛使用,然而镁合金活泼的化学性质却严重制约着其应用潜力[1-3]。为了最大限度开发镁合金的潜力,镁合金阻燃技术[4-5]应运而生,判定阻燃技术的优劣,镁合金燃点测试方法也得到了进一步的发展。

传统镁合金燃点测试方法包括热电偶测试[6]和红外测试[7],其共同的弊端在于燃点定位不准确,均靠人眼判断镁合金何时起燃,燃点测试相对准确的恒温炉测试[8]法不仅费时费力,恒温炉的温度上升梯度及其恒温性能优劣也会给测试结果带来很大的不确定性。鉴于镁合金燃烧时辐射量突变这一事实,利用比色测温法[9]定位并计算镁合金燃点,不仅理论上直观可行,而且实验中也取得了良好的结果。

1 比色测温原理

光电探测器将接收到的两个不同波段范围内的辐射能量转化为光电流输出,因此两波段的辐射能量可以轻易测得,并且可以计算其比值(Planck定律)[10-12]:

式中:R(T)——物体在不同两波段的辐射能量比值;

I1(T)、I2(T)——光电探测器两路光电流;

Δλ——滤光片的带宽;

S(λ)、Ψ(λ)、τ(λ)——波长为λ时的光学系统光谱透过率、窄带干涉滤光片光谱透过率、二象限探测器响应函数;

C1,C2——第一第二普朗克常数。

因两个滤光片所选择的波段相近,顾不考虑发射率的影响,则

是一个常数,设

并对式(1)进行简化取对数处理得到:

其中A,B是与所选用滤光片透过波长以及半峰值全宽相关的常量,K是与光谱发射率相关的常量,可根据公式(5)对比色温度T进行修正,以求得真实温度Tt:

2 镁合金燃点测试系统构成

镁合金燃点测试系统由物镜,场镜,滤光片,四象限探测器,信号调理电路,K60单片机及3.2英寸(1英寸=0.025 m)TFT触摸显示屏组成(如图1所示)。物镜场镜组成的光学系统可以有效提高测试系统探测范围以及探测到的信号强度。为了满足测试系统小型化的要求,本系统采用了4元光电二极管阵列,并将其一、四象限,二、三象限分别并联输出以增大输出信号,降低噪声,加快探测器响应速度,由USB4000微型光纤光谱仪对镁燃烧产生的光谱分析可知镁燃烧辐射强度最大的光谱在600 nm附近,结合光电探测器的光谱响应特性,选择滤光片峰值波长为572 nm和615 nm[13],并由此确定式(4)中A=1.437,B=1759。利用K60单片机对放大电路输出电压实时采样,进行燃点定位和温度计算,并且驱动触摸显示屏显示燃点温度。

图1 镁合金燃点测试系统构成

3 燃点定位

镁合金在起燃瞬间会产生光辐射的突变,反应在测试系统中即为电压突变,如图2所示,其主要特征是曲线斜率的突变。

图2 未处理光强数据

由于受到杂散光以及放大电路噪声影响,系统空采数据会呈现约±50mV抖动,虽然对于温度测试精度影响可以忽略不计,但是这类抖动会对燃点定位算法产生不利影响,因此需要对数据进行滑动平均滤波,取滤波参数N=10,效果如图3所示。

图3 滤波处理后光强数据

从镁合金燃烧时光强数据曲线的角度分析,可以将镁合金的燃点定义为曲线斜率第一次超过某一特定值时镁合金的温度,运用这一特征,设计镁合金燃点定位算法如下:设光强数据为a[0]~a[n],以N为步长(N过小则找不到燃点,过大会造成燃点精度降低),依次寻找每个步长内数据最大最小值a[X]min,a[X]max(X表示第X个步长),设临界值A,当首次出现a[X]max-a[X]min>A时,则判定燃点存在于第X个步长内。

本系统在加热镁合金时采用的是大功率直流电源加热法,由于实验所用镁合金材料被加工成薄片状,达到热平衡的时间很短,因此可以适当增加材料加热速率,即提高直流电源输出功率,实验测定当直流电源输出功率达到600 W时加热速率约为30℃/ s,而已知镁合金燃点都在800℃以下,因此选择600 W功率加热镁合金材料以满足系统在30 s内测定镁合金燃点的要求。本系统设计精度指标为0.01℃,系统采样频率为100 kHz,因此要求一个步长内温度变化不能超过0.01℃,即步长N≤33,选定一个步长内中间值作为燃点位置,并用MATLAB软件对算法进行验证,选定步长N=30,临界值A=0.01,验证结果如图4所示。图中红色X处即为上述算法定位的燃点,利用该点电压值进行温度计算,测得AZ80镁合金燃点温度为649.24℃,与红外测温仪测试结果有较好重合度。

图4 燃点定位

4 系统化设计

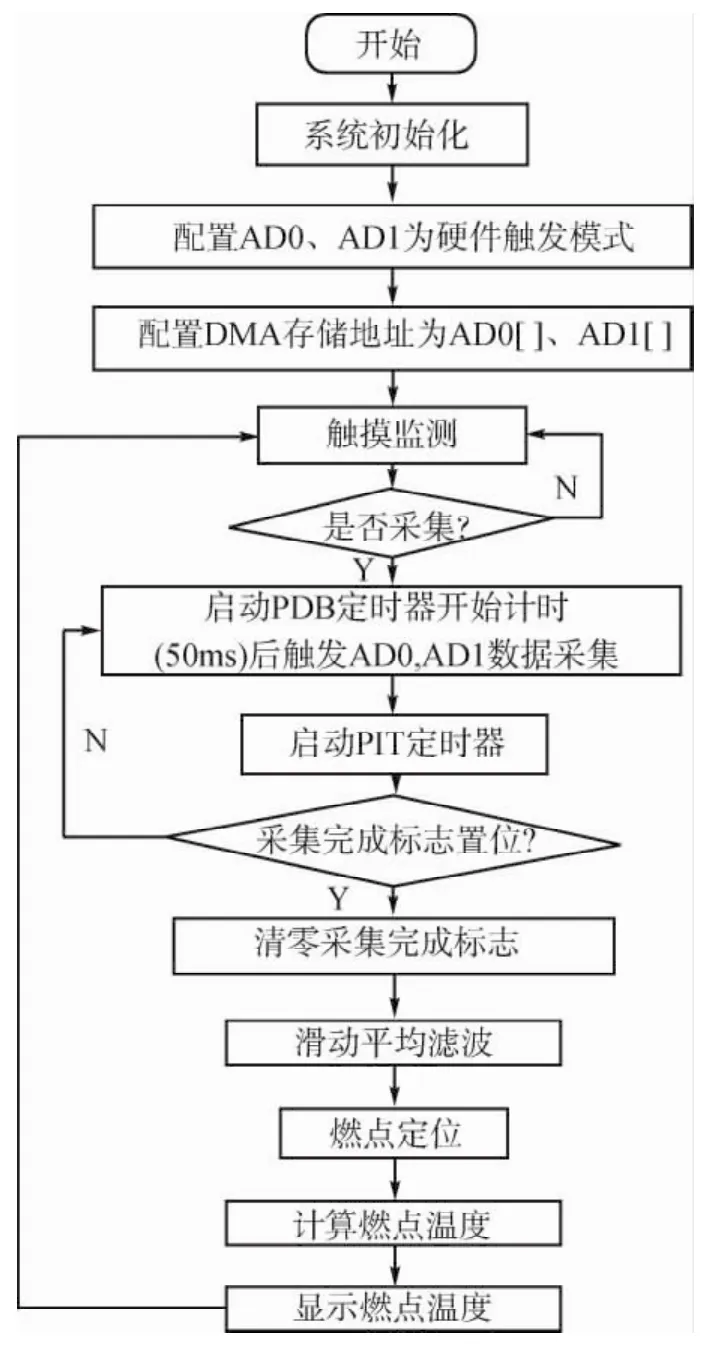

本系统首先对四象限探测器的两通道进行同步采样,然后对采集数据进行滑动平均滤波处理,最后在定位的燃点处计算镁合金起燃温度。由于比色测温算式(式(4)),含有取对数及乘除法运算,为了尽可能提高系统运算性能以及满足人机操作的要求,选择集成DSP模块的MK60N512VMD100单片机并为之搭配上3.2英寸TFT液晶触摸屏幕,DSP模块的硬件乘法器可以提高计算过程中乘除法以及取对数的运算效率,缩短计算比色温度的时间。根据实际数据以及仪器精度(0.01℃)的要求,确定电压采样精度为0.001 V,系统所用单片机参考电压为3.3 V,故选择AD转化模块的12位工作模式即可。系统双通道采样要求同步,故需选择K60单片机AD0、AD1为硬件触发模式,并使用PTB模块中的定时器产生中断,触发AD0、AD1同时工作,通过DMA模块将数据保存在内存中。总程序流程图如图5所示,中断服务程序如图6所示。

图5 主程序流程图

图6 中断服务程序

5 实验结果及分析

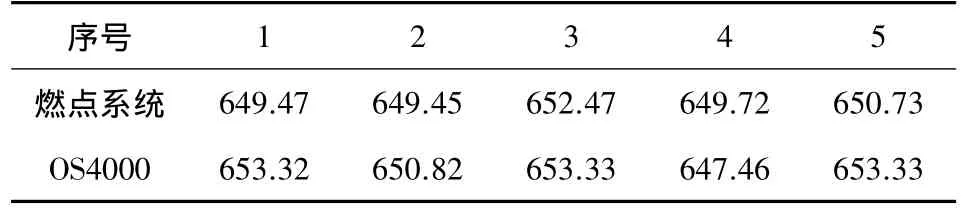

用本文设计的镁合金燃点测试系统分别对纯镁、AZ80镁合金以及AZ80+Nd镁合金进行燃点测试,并与红外测温仪(OS4000)的测试结果进行比对。测试结果如下表1、表2、表3所示。

表1 5g纯镁燃点测试结果℃

表2 5g AZ80镁合金燃点测试结果℃

表3 5g AZ80+Nd镁合金燃点测试结果℃

实验结果表明分别对5组同质同量的纯镁,AZ80镁合金和AZ80+Nd镁合金进行燃点测试,本系统的测试结果A类不确定度为分别为0.55、0.58、0.42,满足系统设计指标,与OS4000的测试结果(A类不确定度分别为1.29、1.15、1.69)进行比对可知其比对试验差异分别为0.75、0.99、0.95,其值均小于1,证明实验结果无显著差异,本文设计的燃点测试系统测试结果准确有效。

6 结束语

该文提出一种镁合金燃点测试系统,该系统能够快速准确地定位并计算镁及镁合金起燃时的温度,简化传统镁合金测试程序。用该系统测试纯镁、AZ80、AZ80+Nd 3种镁合金的燃点,并与OS4000比对,经测试该系统燃点定位精度为0.01℃,3种镁合金差异值分别为0.75,0.99,0.95,多次测试均优于OS4000。

[1]杨媛,李加强,宋宏宝,等.镁合金的应用及其成形技术研究现状[J].热加工工艺,2013(08):24-27.

[2]曾小勤,王渠东,吕宜振,等.镁合金应用新进展[J].铸造,1998(11):41-45.

[3]RAVI KUMAR N V,BLANDIN J J.Effect of alloying elements on the ignition resistance of magnesium alloys[J].Scripta Materialia.2003:23-26.

[4]SWEIS F K.The effect of mixturesof particle sizes on the minimum ignition temperature of a dust cloud[J].Journal of Hazadous Materials,1987(14):241-246.

[5]黄正华,张忠明,郭学锋.镁合金阻燃方法与机理[J].兵器材料科学与工程,2004(01):63-67.

[6]陈萍,张茂勋.镁及镁合金燃点的测试[J].特种铸造及有色合金,2001(02):75-76.

[7]郑忠,何腊梅.红外测温技术及在钢铁生产中的应用[J].工业加热,2005(03):25-29.

[8]钟英鹏,徐冬,李刚,等.镁粉尘云最低着火温度的实验测试[J].爆炸与冲击,2009(04):429-433.

[9]张培坤.基于比色原理的高温测量系统研究与实现[D].西安:中国科学院研究生院(西安光学精密机械研究所),2011.

[10]李云红,马蓉,张恒,等.双波段比色精确测温技术[J].红外与激光工程,2015(01):27-35.

[11]蔡如华,卢文全,丁宣浩.热辐射波长测温法的理论研究[J].宇航计测技术,2003(04):19-23.

[12]黄永义.普朗克黑体辐射定律的建立过程[J].广西物理,2011(03):32-36.

[13]吴海滨,陈军,张杰,等.比色测温双波长的选择及滤波片最小带宽的计算[J].量子电子学报,2006(04):569-572.

(编辑:徐柳)

System for testing ignition temperature of magnesium and magnesium alloy

WANG Mengmeng,HAO Xiaojian,ZHOU Hanchang

(National Key Laboratory for Electronic Measurement Technology,North University of China,Taiyuan 030051,China)

A system for testing ignition temperature of magnesium and magnesium alloy based on colorimetric temperature measurement was introduced.The idea of using radiation sudden change point as the ignition temperature was proposed,a ignition temperature acquisition program was designed based on it as well.The system was constitute of objective lens,field lens,optical filter,four quadrant detector,singlechip and liquid crystal display,it can fix the position and calculate its temperature when magnesium and magnesium alloy light-off quickly and accurately.With this system,traditional method of magnesium and magnesium alloy test was simplified and reliable data can be provided to ignition-proof technology for magnesium alloys.Tested pure magnesium,AZ80 and AZ80+Nd magnesium alloy with this system and made a contrast with the test of infrared thermometer(OS4000),it was proved that the precision of ignition temperature acquisition was 0.01℃,the difference value was 0.75,0.99 and 0.95,it had no significant difference with the result of OS4000,the uncertainty of this system is superior to OS4000.

ignition temperature acquisition;magnesium alloy;colorimetric temperature measurement;four quadrant detector;singlechip

A

1674-5124(2016)11-0071-04

10.11857/j.issn.1674-5124.2016.11.015

2016-04-20;

2016-06-15

国家自然科学基金资助项目(61473267)山西省回国留学人员科研资助项目(2012-068)太原市科技局明星专项资助项目(120247-20)

王萌萌(1989-),男,河南登封市人,硕士研究生,专业方向为仪器科学与技术。