马普托大桥南锚碇复杂地层超深地下连续墙施工技术

祝长春,郭常瑞

(中交路桥华东工程有限公司, 上海 201203)

马普托大桥南锚碇复杂地层超深地下连续墙施工技术

祝长春,郭常瑞

(中交路桥华东工程有限公司, 上海201203)

摘要:以马普托大桥南锚碇地下连续墙的设计优化为例,介绍复杂水文及地质条件下地下连续墙的施工技术。该技术具有施工质量高、进度快、成本节约的特点,具有较好的施工效果。

关键词:复杂地层;超深;地下连续墙;液压抓斗;成槽

1工程概况

马普托大桥是莫桑比克首都马普托市跨越马普托湾的第1座跨海大桥。该桥为主跨680 m单孔钢箱梁悬索桥,是目前非洲在建的最大跨径悬索桥,建成后将成为莫桑比克国家标志性建筑。

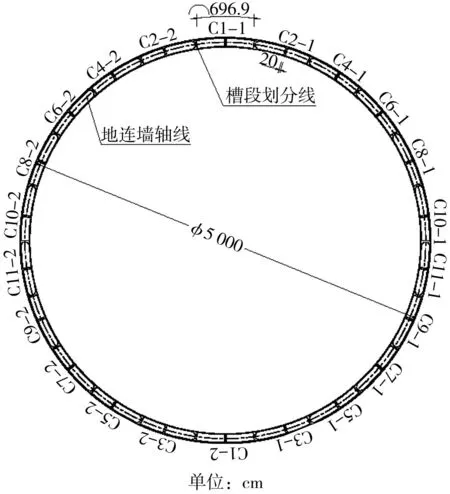

马普托大桥南锚碇基础为重力式基础结构,其是项目关键控制性工程,由地下连续墙、帽梁、内衬、底板、顶板及填芯材料组成。地下连续墙为外径50 m、壁厚1.2 m、深56.0 m的C40钢筋混凝土结构;下伏基岩为细砂岩、泥质粉砂岩,嵌入泥质粉砂岩层5 m。锚碇基坑开挖深度36.3 m。马普托大桥南锚碇基础结构布置如图1所示。

2水文地质条件

马普托大桥南锚碇距马普托海湾最近距离仅70 m。施工区内地下水可划分为第4系松散岩类孔隙水和基岩裂隙水:孔隙水主要赋存于砂层中,为主要含水层,其与海水存在互补关系,水位动态随海水涨落变化,水量较丰富;基岩裂隙水主要赋存于细砂岩中,富水性好,其为承压水,水头与孔隙潜水水位接近一致。

图1 南锚碇基础结构布置

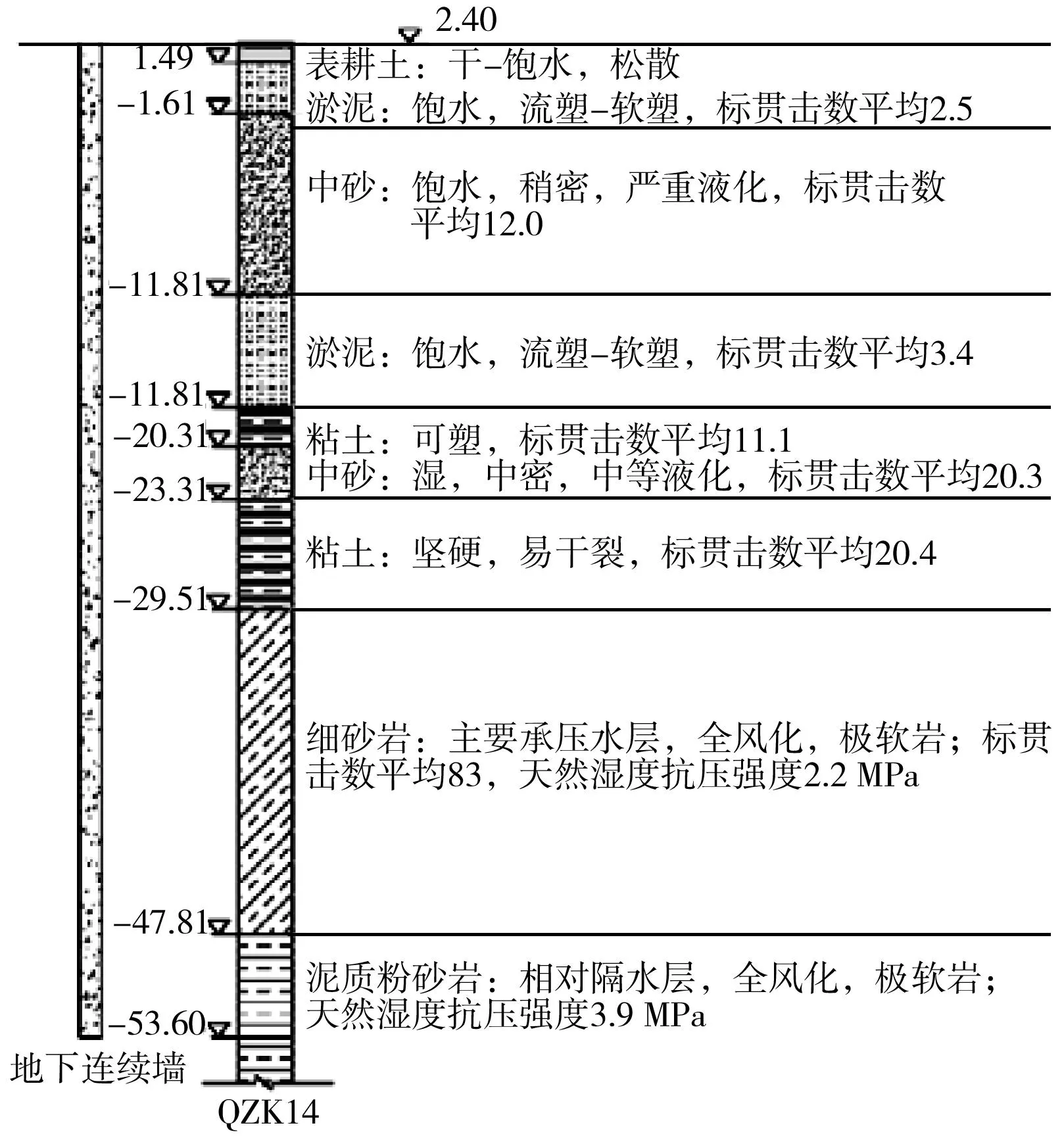

马普托大桥南锚碇地质较为复杂,上部约25 m土层为流塑性淤泥及易液化砂层,其对槽壁稳定不利;下部约24 m为细砂岩及泥质粉砂岩,其为极软岩,细砂岩、泥质粉砂岩的天然湿度抗压强度分别为2.2、3.9 MPa,采用常规抓斗成槽机施工难度大。南锚碇主要地层分布如图2所示。

图2 地质断面

3设计方案优化

根据地质条件分析,马普托大桥南锚碇地下连续墙或采用传统成槽工艺,即选择双轮铣成槽;或采用“抓铣结合”的成槽工艺,即上部软土层采用液压抓斗成槽,下部岩层采用双轮铣成槽。上述工艺均具有较高的施工效率及成槽质量。因此,招标图纸中马普托大桥南锚碇地下连续墙以双轮铣成槽工艺为基础设计,采用铣接头、整体式钢筋笼,钢筋笼最大重量83 t。

因项目区位于非洲莫桑比克,故受当地国及周边国家资源条件限制,成槽机及大型履带吊设备均需从我国调遣。马普托大桥南锚碇地下连续墙工程量小,混凝土仅有9 962 m3,若采用双轮铣成槽,则设备费用高、操作难度大、零配件保障要求高,且国内可选择的设备数量少。若采用普通液压抓斗成槽,则在标贯击数N大于75击的软岩层中,掘进效率低。经过设备市场调研后,确定选用金泰SG60重型液压抓斗作为主要成槽设备,并改进了成槽工艺。同时,考虑到国外施工条件受限,确定将单元槽段整体式钢筋笼优化为分离式,即单片钢筋笼最大重量为47 t,故极大地减小了吊装履带吊的吨位配置。设计优化后,地下连续墙为22个槽段,单元槽段采用2片钢筋笼,接头采用H型钢。地下连续墙优化设计如图3所示。

4施工工艺

4.1场地总体布置

合理的场地布置是确保施工顺利开展的前提条件。马普托大桥南锚碇施工现场设置了供水、排水、供电、进场便道、钢筋加工场、钢筋笼拼装场、环形通道、泥浆循环池、安全围挡等设施。马普托大桥南锚碇总体场地布置如图4所示。

图3 优化后地下连续墙槽段划分平面

图4 马普托大桥南锚碇总体场地布置示意

4.2水泥土搅拌桩防护施工

由于马普托大桥南锚碇地层上部约25 m土层为流塑性淤泥及易液化砂层,存在高地下水及高承压水,故需对槽壁进行加固处理。采用Φ850@600 mm三轴水泥土搅拌桩对地下连续墙内外侧进行加固,桩长27 m,水泥掺量15%,28 d无侧限抗压强度≥0.8 MPa,垂直度要求达到1/200。水泥土搅拌桩桩底进入土层底部的粘土层(相对隔水层)内,有效隔离了墙体内外潜层地下水,起到了很好的防护作用。为满足水泥土搅拌桩成桩质量及垂直度要求,选用JB160A型三轴桩机,采用“二喷二搅”工艺施工。

4.3导墙施工

导墙采用倒“L”型整体式C30钢筋混凝土结构,其净宽130 cm,较地下连续墙宽10 cm,肋厚30 cm,垂直深度2 m。导墙采用大面钢模板分段施工,施工顺序为测量放样→挖土→钢筋绑扎→立模→混凝土浇筑→拆模及加撑→混凝土养护→下一段施工。导墙结构如图5所示。

图5 导墙结构断面

4.4泥浆控制

根据马普托大桥南锚碇地质情况及以往的工程经验,确定采用优质膨润土制浆,外掺剂选用Na2CO3及CMC,其新浆配合比按表1确定。地下连续墙施工时,泥浆性能指标按表2要求控制。现场泥浆可循环利用:对于回抽的泥浆,可根据现场检测试验结果,将达到循环利用指标的泥浆直接送至储浆池中;对于需处理才可利用的泥浆,则需用泥浆净化除砂装置对其分离净化并补充新制泥浆,以恢复泥浆性能,提高泥浆的重复使用率;达到报废标准的泥浆需送入废浆池。

表1 新浆配合比

表2 成槽护壁泥浆性能指标要求

4.5成槽施工

地下连续墙采用纯抓法成槽施工,选用金泰SG60重型液压抓斗,其具有成槽效率高、抓斗自重大、纠偏能力强的特点。金泰SG60重型液压抓斗相关参数如下。

成槽宽度:0.35~1.5 m。

成槽深度:100 m。

最大提升力:600 kN。

卷扬机单绳拉力:2×300 kN。

系统压力:33 MPa。

抓斗重量:28~36 t。

主机重量(不含抓斗):92.1 t。

单元槽段采用“三抓成槽”方法施工,即先抓两侧土体,再抓中心土体。该方法在抓中心土体时,两侧土体已被挖空,故可使抓斗在抓中心土体过程中持力均衡,从而可有效纠偏,保证成槽垂直度。

液压抓斗在底部岩层中掘进时,需采取如下措施以提高掘进效率及质量:从粘土层与细砂岩交界面开始,需打开液压抓斗并调整其纠偏推板,以确保进入岩层的成槽垂直度准确。液压抓斗在岩层内掘进时,需采用左右方向互相交错取土的方法,其目的是防止抓斗在开挖面的垂直度突变,预防缩颈卡斗,减少抓斗上提过程中其侧壁与土体间的摩擦力,提高掘进效率。工程实践证明,采取以上措施后,每抓槽孔在岩层内掘进效率由普通方法的1 m/h,提高至1.4 m/h,成槽垂直度提高至1/500。

4.6钢筋笼施工

在马普托大桥南锚碇施工现场设置了2个单元槽段钢筋笼的制作胎架。每片钢筋笼在胎架上整体拼装,且分2节段吊装。钢筋笼制作顺序如下:铺好外侧面钢筋网片,并将钢筋网片及其施工用筋焊好→制作桁架,将其置于外侧面钢筋网片上并焊接→焊接内侧面施工用筋及预埋筋→端头安装H型钢→焊接封闭筋、定位块→焊接吊筋→钢筋笼及其预埋筋(件)位置控制。

钢筋笼吊装采用1台180 t履带吊作主吊,1台100 t履带吊机作副吊。为满足吊车的吊装能力,每片钢筋笼分2节段吊装,上节段12 m,下节段44 m,最大吊重39 t。钢筋笼安装顺序如下:主吊与副吊移到起吊位置,安装吊点卸扣→主吊与副吊同时起钩平吊,钢筋笼吊至距地面0.3~0.5 m后,检查钢筋笼平稳性→主吊起钩上抬并向副吊侧旋转,副吊起钩配合并向主吊侧旋转,使钢筋笼逐步垂直于地面→卸除副吊吊具,主吊提吊钢筋笼至槽段处下放入槽→按以上顺序吊装上节段钢筋笼,槽口上方对接。

4.7混凝土施工

单元槽段内设置3根内径30 cm导管,槽端导管距端壁1.1 m,采用灌注架提吊导管浇筑。混凝土浇筑应均匀连续,间隔时间不宜超过30min。导

管埋置深度控制在2~6 m,相邻2导管间混凝土面高差不应大于30 cm,每车混凝土浇筑完后对称进行混凝土高程测量,及时调整2导管浇筑速度,保证混凝土均衡。H型钢接头背后填充砂袋,在灌注前和灌注中分次填筑,且需防止钢筋笼偏位。

4.8接头外高喷桩防护

地下连续墙槽段间接缝外侧采用高压旋转喷桩封水处理。每处接头外设置2根高喷桩,桩间距1 m,距连续墙外侧0.3~0.4 m,深52 m。采用“三重管”法施工,浆液压力不小于30 MPa,喷浆管提升速度为10 cm/min,旋喷速度为10 r/min,可形成固结体,直径为1.5 m。

5结束语

马普托大桥南锚碇地下连续墙施工时,结合国外工程条件,对设计进行了优化,不仅方便了施工,而且还解决了在临海、高地下水位、上部软弱土层、下部超厚软岩层地质条件下采用液压抓斗成槽工艺的难题。通过工艺改进,地下连续墙槽段工期由原计划5 d/槽,缩短至3 d/槽。同时,采用液压抓斗代替双轮铣施工,设备成本投入节约近50%。

本文介绍的地下连续墙施工技术已在马普托大桥项目中得到了成功应用,其施工经验对类似工程项目具有一定的指导和借鉴意义。

参 考 文 献

[1]中交第二公路勘察设计研究院有限公司.马普托大桥工程地质勘测报告[R].北京:中交第二公路勘察设计研究院有限公司,2013.

[2]丛蔼森.地下连续墙的设计施工与应用[M].北京:中国水利水电出版社,2000.

[3]中交第一公路工程局有限公司.JTG/T F50—2011公路桥涵施工技术规程[S].北京:人民交通出版社,2011.

[4]张少军.阳逻长江大桥公路大桥南锚碇基础工程建设关键技术[J].世界桥梁,2010(2):20-23.

[5]段朝静,徐伟,何超然.南京长江四桥超深地下连续墙施工技术[J].施工技术,2010(2):30-42.

[6]郑宏,傅金栋,宋凯.天津滨海新区61 m 深异形地下连续墙施工技术[J].施工技术,2010(10):50-51.

[7]李小刚,易智宏,李莉萍.地下连续墙施工中泥浆的合理使用[J].探矿工程,2005(2):15-17.

[8]史世雍,章伟.深基坑地下连续墙的泥浆槽壁稳定分析[J].岩土工程学报,2006(11):1418-1421.

Construction Technique for Super-deep Underground Diaphragm Wall of Southern Anchor o Maputo Bridge in Complex Formation

ZHU Changchun, GUO Changrui

Abstract:With design optimization of underground diaphragm wall of southern anchor of Maputo Bridge as an example, this paper introduces a construction technique for underground diaphragm wall under the complicated hydrological and geological conditions. This technique exhibits the features of high construction quality, fast progress and cost saving, and shows better construction effect.

Keywords:complex formation; super-deep; underground diaphragm wall; hydraulic grab; grooving

文章编号:1009-6477(2016)01-0067-04

中图分类号:U445.4

文献标识码:B

作者简介:祝长春(1980-),男,江苏省连云港市人,本科,高工。

收稿日期:2015-08-17

DOI:10.13607/j.cnki.gljt.2016.01.015