新型湿硬性混凝土砌块生产技术研究

李瑞晨,陈 楠,闫法义(.山东建筑大学,山东济南5000;.济南建源机械制造有限公司,山东济南5004)

新型湿硬性混凝土砌块生产技术研究

李瑞晨1,陈楠2,闫法义1

(1.山东建筑大学,山东济南250100;2.济南建源机械制造有限公司,山东济南250014)

【摘要】介绍了新型湿硬性混凝土砌块生产线的工作原理和流程,阐述了生产线的整体结构和相关各模块。该生产线能大幅提高混凝土砌块的生产效率,节约人力、机械、材料成本。

【关键词】湿硬性;混凝土;生产线;研发;模块;生产效率

当前,国产混凝土砌块成型设备存在自动化程度不高、生产效率较低,自动化程度不高、噪音大、故障率高的缺点。而进口设备的价格又极为昂贵,因此国内混凝土砌块生产的需求难以得到满足。本文开发了一种高效率,节约成本的混凝土砌块生产线,对行业内的混凝土砌块生产装备具参考和借鉴作用。

1 生产线工作流程

混凝土按照成型方式的不同可大致分为干硬性混凝土和湿硬性混凝土。本产品主要适应于湿硬性混凝土砌块的生产。

1.1湿硬性混凝土的成型过程

混凝土砌块的成型过程分为三步:浇注,蒸养和脱模。浇注:将混合完成的混凝土经称量之后注入模具。蒸养:一定温度及湿度下进行蒸养,使之干燥而不开裂。脱模:通过较大的惯性力将产品与模具分离。

1.2生产线的工作流程

图1 生产线工作流程图

图中⊙表示托盘或模具被提升机提升;⊗表示托盘或模具被提升机降落;虚线表示位于下方的模块;宽箭头表示产品脱模后的运输方向。

图1中,具体工作流程是叉车将托盘和装有蒸养完成的混凝土的模具一起放置在起始端支架上,并且在起始端提升机的作用下被提升,后又放置在起始端提升机所对应位置的滚子传送机上进行传送。

两者被传送至①处,此时,立体交叉提升机将装有蒸养完成的混凝土的模具提起沿路径B送至脱模机进行脱模,空托盘则继续在传送系统上沿原路径A运动,当空托盘运送至②处,脱模机已经脱模完成,空模具被立体交叉提升机送至②处放置在托盘上,完成整个脱模动作。脱模后的混凝土砌块成品由小车码垛后经图2所示的宽箭头方向运出。

空膜与托盘继续沿传送系统行进至喷油以及下料机构处开始新的浇注过程,与此同时,位于下料装置下端的振动传送机在传动的同时开始振动,直至行进至生产线末尾,由终止端提升机提升并放置在终止端支架上,以待叉车将其运送至蒸养室进行蒸养。

2 生产线结构

本产品总共有三套系统组成(机械系统,气压与液压系统,电子控制系统)。

2.1机械系统

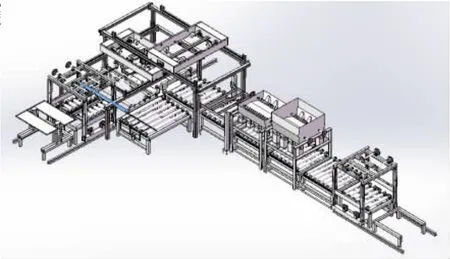

机械系统共由21个模块组成。图2为整套混凝土砌块生产线的三维模型。

图2 生产线整体结构图

机械系统模块分为四大类:传送类,提升类,脱模码垛类以及喷油下料类。

1)传送类。传送类包括两类模块:起始端与终止端支架,滚子传送机。

2)提升类。提升类包括两个链式提升机模块,两个钢丝绳提升机模块。

3)脱模码垛类。码垛机利用巨大的冲击惯性力对混凝土砌块进行脱模。

4)喷油下料类。此类模块包括喷油机构和两个下料机构,其中的辅料下料机构在不需要时可以不使用,并且在辅料下料机构不工作时,其下方的振动传送机只进行传送工作,不进行振动工作。

2.2气压与液压系统

气压系统主要负责实现产品传送,提升,码垛,下料等动作,全套系统通过压气机对气体加压,利用管路连接至各个气缸。利用气压系统可实现:传送机的部分传送动作;脱模机与立体交叉提升机抓手架以及小车码垛平板的运动;下料机构中称量桶下端的阀门开闭。

而脱模机的反转运动,通过液压系统控制两个旋转油缸来实现。脱模机设有单独的液压工作站,负责驱动旋转油缸。

2.3电子控制系统

本产品内部设有若干个限位开关,布置在每个模块运行轨道的端点处,每个模块运动结束时,限位开关触发,将信号反馈给中央控制器,以实现本模块终了动作的停止以及下一模块第一动作的开启。

传送类模块的每个子模块上均设置有限位开关,当托盘行进至某一个子模块终了位置时,托盘的前半部分触发限位开关,使得该模块的传送终止,同时,下一模块的传送开启,使得托盘继续向前运动。

而在立体交叉提升机中,触发限位开关的不是托盘,而是提升机中的横向运动子模块,当立体交叉提升机的第一提升机触发了限位开关之后,模具与待脱模的混凝土砌块被安放在脱模机上,脱模机运动随即被开启。当脱模机完成脱模动作之后,脱模机同样可以触发限位开关,使得立体交叉提升机的第二提升机开始工作,将空模运送回生产线,第二提升机结束工作时,传送模块便恢复工作,完成整个脱模过程。

3 生产线的特点及优势

1)模块化的生产线设计。生产过程的模块化,使得生产时整套复杂的动作得以分解,由不同而简单的模块分步实现,在简化生产过程的同时,也使得整个生产线各个设备便于拆装运输。

2)脱模机脱模部分。利用惯性力模拟人工脱模的过程,节省了传统工艺中脱模过程所消耗的大量人工。

3)立体交叉提升机。脱模机上方模具与托盘的分离与结合,通过立体交叉的结构方案减小了整个生产线的尺寸,提高了生产效率。

4)下料机处的称量装置。混凝土浇注前,将混凝土进行精确的称量并通过称量桶的位置限制,使得混凝土精确地落入模具。

5)传送类模块中限位开关。限位开关的使用使得不参与工作的子模块及时停止工作,减少了电能的损耗和操作的危险性。

4 结语

本产品的设计理念是在我国水利工程,路桥工程等不断发展的背景下形成的,将传统湿硬性混凝土砌块生产的人工浇注,人工脱模,人工码垛的生产模式进行了机械化革新,从而大大提高了生产效率,降低了次品率。同时,机械化的操作模式节约了大量的人工成本。该产品便于拆装和运输,对极端恶劣工况的适应性强,可以在施工现场进行装配并工作,节约了大量的混凝土砌块的运输成本。本文重点介绍了新型湿式混凝土砌块生产线的作用与结构,并且分析了该生产线的主要创新点。由此可以看出,该生产线的发展前景明媚,在今后的土石方工程中会有良好的发展。

(责任编辑迟明春)

作者简介:李瑞晨(1994—),男,本科在读

收稿日期:2015-06-22

【中图分类号】TU755.8

【文献标识码】B

【文章编号】1009-6159(2016)-02-0036-02