基于“双效”提升的产品研制生产流程优化管理实践

◎航天动力技术研究院 宗廷军 张兵

基于“双效”提升的产品研制生产流程优化管理实践

◎航天动力技术研究院 宗廷军 张兵

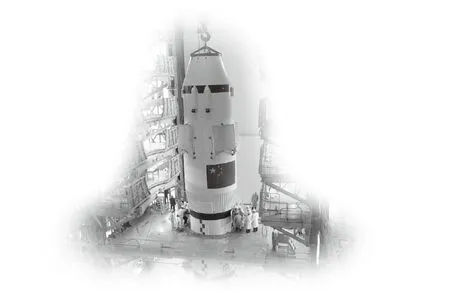

针对型号科研生产“高强度研制、高密度发射、多品种大批量生产”的新常态形势需要,航天动力技术研究院通过深入开展“提高效益、提升效率”活动,在管理、产品周转、检验和工艺4个方面开展流程优化工作,实现了程序压缩、人员精简、效率提升的工作目标,达到了优化资源配置、提高资源的利用率并大幅提高生产效率的目的。

当前,航天动力技术研究院型号科研生产任务量、任务规模、任务压力不断加大,持续呈现出高强度、高密度和高风险的特点,只有实现有限资源的最优配置和最充分利用,优化管理流程,精简冗余环节,进一步提高效率、提升效益,才能高效完成繁重的科研生产任务。为此,研究院深入开展了以“提高效益、提升效率”为目标,以流程优化和管理创新为主要手段的“双效”活动,专门成立了型号科研生产“双效”提升领导小组和流程优化管理办公室,全面负责和组织推动各项流程优化工作。

同时,修订完善了研究院航天产品研制流程优化管理要求,重申了流程优化原则和工作要求,明确了流程优化管理职责和工作流程,扩大了流程优化范围,涵盖了产品研制生产全过程,优化资源配置,提高资源的利用率,强化生产组织管理,不断提高科研组织管理能力和生产制造能力、生产效率。

一、细化目标分解

结合固体发动机产品的研制特点,研究院组织各单位对研制生产过程中需开展优化的项目进行了梳理汇总,制定了型号科研生产“双效”活动工作策划和实施计划,形成了重点优化项目汇总表,制定了实施方案和措施,重点在管理、产品周转、检验和工艺4个方面开展流程优化。其中,管理流程优化项目15个、产品周转流程优化项目7个、检验流程优化项目14个、工艺流程优化项目15个。同时,针对每个流程优化项目提出了明确的工作内容、完成节点、预定目标和责任单位。

另外,研究院要求各单位对所承担的流程优化项目进行认真分解、细化,结合各自承担任务特点,进一步补充完善需要开展的流程优化工作项目,完成本单位效率与效益提升活动流程优化工作策划,要求每个项目要制定明确的优化目标和详细的工作计划,将项目落实到位,责任分解到人,并抓好组织实施。

二、扎实推进落实

按照型号科研生产“双效”活动工作部署和流程优化工作安排,研究院组织各单位按计划开展了51个项目的流程优化工作。立足于研究院科研生产实际,主要应用ECRS分析方法,即取消(Eliminate)、合并(Combine)、重排(Rearrange)、简化(Simplify),通过取消所有不必要的工作环节和内容、合并必要的工作、进行程序的合理重排、简化所必需的工作环节,实现对型号产品研制生产流程的优化。

流程优化工作按季度进行检查、督促,每季度召开第一责任人例会,通报各单位流程优化工作进展情况,对重点项目进行讲评,促进流程优化工作的顺利进行。

研究院对2015年科研生产“双效”活动的进展情况进行阶段总结和点评。经半年多的实践,大型非金属壳体成组生产、战略批生产型号2发连续装药、立式喷砂机应用、喉衬温气相沉积技术应用、水压螺栓重复使用、某系列壳体的生产工艺优化、发动机总装工序检验项目优化等多个优化项目均取得实质进展,在程序压缩、人员精简、效率提升等方面已见成效,精简了冗余环节、实现了型号应用,有效地提高了生产效率,确保了研究院型号科研生产任务的顺利完成,发动机研制、生产、交付数量均达到历史最高水平。例如,烟火剂式点火装置采用优化后的工艺进行生产,密封点火器壳体工艺周期由原来的168小时缩短至96小时,使工作效率提高42.86%,使产品固化周期缩短近一半。

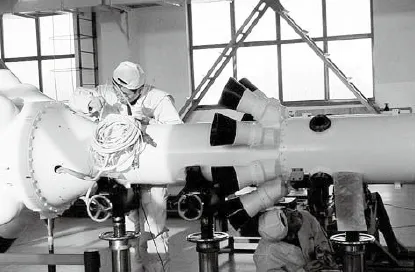

在产品周转流程方面,以喉衬编织及预制体成型、致密周转流程为例,经过调整工位、简化出装炉操作等一系列优化,编织天数由原来的35天缩短到22天,工装消耗成本降低70%,有力保障了战略型号、战术发动机批生产需求,同时节约水、电、气等设备运行成本约120万元/年。

从重复性检验项目和检验点不合理设置入手进行优化,提高效率。例如,某型号“05”批总装工序检验项目由128项减少为37项;某型号“08”批总装工序检验项目优化后由177项减少为48项。

初步统计,51个流程优化项目已按计划基本完成37项,优化工序近70个,优化检验项目近743项,生产周期累计减少约79天,个别工序人员节省50%,综合效率提升15%~160%,固体发动机生产能力得到大幅提升。

三、不断解决生产矛盾

在深入落实研究院党委提升“双效”要求的基础上,研究院结合生产中暴露出的问题及时调整流程优化战术,针对战略发动机生产任务紧、交付压力大的情况,及时开展了战略发动机成组生产调研活动,召开了战略发动机成组生产可行性研讨会,提出了不同战略发动机每组2台、每组3台的成组生产目标,调整了点火装置的交付方式,强化院级生产计划牵引,提高了战略发动机产品生产齐套效率。

针对战略型号远距离发火装置产品生产配套效率偏低、产品检验验收不适应批量生产等问题,研究院科研生产部组织相关单位进行了问题梳理和协调,成立了战略型号远距离发火装置流程优化协调工作小组,由研究院某研究所牵头,从设计源头、产品化建设、工艺改进等方面努力打通困扰发动机高效生产的瓶颈,将远距离发火装置各部组件纳入发动机直属件进行管理和交付,优化了交付流程,提高了产品齐套效率。

四、开展经验交流

通过学习借鉴中国航天科技集团公司流程优化的最佳实践,研究院针对固体发动机产品科研生产任务的瓶颈和短线,运用先进流程管理理念,借助ECRS等流程管理分析方法,在管理、产品周转、检验和工艺4个方面开展流程优化,精简冗余环节,缩短管理链条,实现空间、设备、人员等资源的最佳利用,提高效率、提升效益,进一步提升航天制造能力。

研究院组织召开了科研生产“双效”活动工作交流会,对2015年科研生产“双效”活动的进展情况进行总结和点评,院属各单位就“双效”活动存在的问题进行专题研讨,优化过程中形成的固体火箭发动机三维结构化装配工艺应用实践、盘环零件制造单元模式最佳实践、基于ECRS的航天产品研制流程优化实践等进行交流,达到了分享成果、推广经验、促进提升的目的。

五、拓展新技术应用

研究院加强了先进技术的研究应用工作,与北京航空航天大学等单位开展了3D打印技术在固体火箭发动机金属构件领域的应用研究,已完成了某战术型号喷管扩张段的3D打印成型,突破了工装模具生产周期长、原材料采购周期长的传统限制,大力提高发动机研发效率。完成了变形铝合金扩张段壳体锥搅拌摩擦焊工艺研究等院级课题立项,与上海航天技术研究院某厂联合进行研制,将有效实现瓶颈原材料的可控化、自主化,破解批生产材料供货瓶颈,同时降低成本、提高加工效率。

通过数字化、信息化技术的不断推广应用,以及新技术的引进与研究,强化与外部单位联合将为后续航天产品研制流程优化不断赢取新空间。