G、H级油井水泥熟料配料及旁路放风设计

何维帅

合肥水泥研究设计院,安徽 合肥 230051

G、H级油井水泥熟料配料及旁路放风设计

何维帅

合肥水泥研究设计院,安徽 合肥 230051

根据G、H级油井水泥控制参数要求,合理进行配料计算,结合原料碱、氯含量高的特点,采取旁路放风的措施,提出满足哈萨克斯坦某厂2 500 t/d油井水泥熟料(G、H级)生产线要求的旁路放风量,及采用五级旋风预热器+在线型分解炉+回转窑+第四代篦式冷却机的油井水泥熟料烧成系统控制参数。

G、H级油井水泥 配料计算 旁路放风

0 引言

油井水泥专用于油井、气井的固井工程,主要作用是将套管与周围的岩层胶结封固,封隔地层内油、气、水层,防止相互串扰。G、H级油井水泥是两种基本的油井水泥,适用于自地面至2 440 m井深的水泥注入。与促凝剂或缓凝剂一起使用,能适应于较大的井深和温度范围。随着哈萨克斯坦油田建设的蓬勃发展,油井水泥需求量激增,开发建设G、H级油井水泥熟料生产线具有重要的工程应用前景。哈萨克斯坦属于典型内陆国家,沙漠覆盖率高,水分蒸发量大,原、燃料有害成分高,影响熟料和水泥生产质量。笔者根据哈萨克斯坦某厂2 500 t/d油井水泥熟料生产线的设计经历,通过计算来探讨G、H级水泥熟料配料方案和旁路放风设计参数。

1 G、H级油井水泥熟料控制参数

根据API 10A/ISO 10426-1(美国石油协会)关于油井水泥的化学要求,G、H级油井水泥组分含量:MgO≤6.0%、SO3≤3.0%、48%≤C3S≤65%、C3A≤3%、C4AF+2C3A≤24%、以钠当量表示的总碱含量应不大于0.75%。油井水泥除了熟料外只允许加入3%~6%的二水石膏,因此油井水泥化学要求基本同样适用于熟料。与普通硅酸水泥熟料生产线相比,G、H级油井水泥熟料在配料设计时应保证较高的C3S和较低的C3A。根据油井水泥熟料矿物组成和收集国内的相关统计数据,确定油井水泥熟料率值控制范围:KH=0.88±0.02、 SM=2.40±0.10、IM=0.80±0.10。

2 配料方案

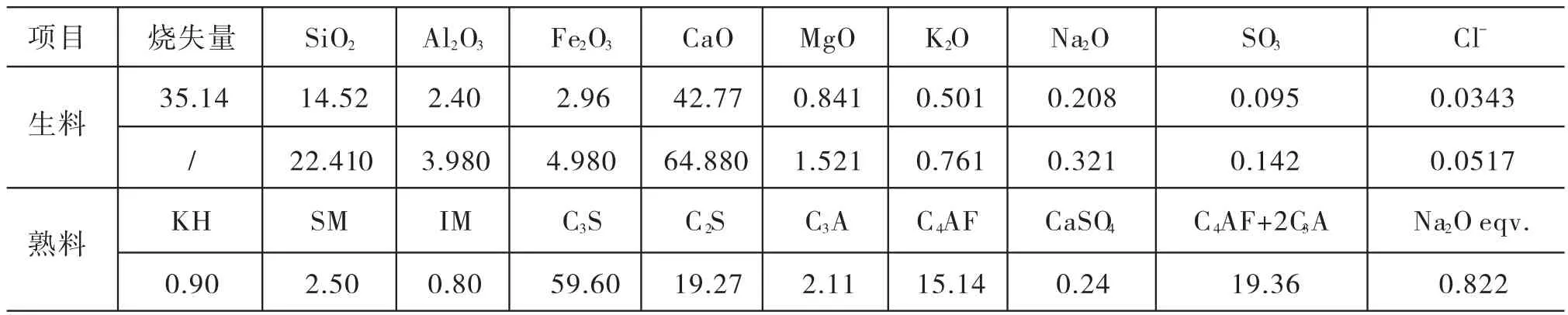

该项目位于哈萨克斯坦南部,油井水泥熟料设计产能为2 500 t/d,经计算正常情况下烧成热耗3 093~3 114 kJ/kg,而本项目合同约定熟料烧成性能考核指标为3 218 kJ/kg,考虑旁路放风造成烧成热耗增加的影响,配料、热平衡计算时烧成热耗宜取3 177~3 219 kJ/kg,本项目按3 198 kJ/kg进行计算,采用石灰石、黏土、砂岩和黄铁矿四组分配料。原、燃料化学成分见表1,煤的工业分析见表2。

为防止熟料因烧成范围窄、液相量大、粘度小而造成结皮、结球和损害耐火材料,实际生产中,SM值与KH值相适应,宜取上限值,IM值与KH值相适应,KH值高,则降低IM值、但不能太低。因此本项目取熟料率值KH=0.90、SM=2.50、IM=0.80。G、H级油井水泥熟料干基配比:石灰石78.53%、黏土6.40%、黄铁矿3.24%、砂岩11.83%、煤灰掺入量2.83%,每千克熟料理论料耗1.498 kg,配料结果见表3。

按此率值配料,烧成温度1 400 ℃时,其液相量约为25%,窑皮值处于正常范围,不易结圈,易烧性较好。熟料主要矿物组成基本满足API 10A/ ISO 10426-1中关于G、H油井水泥的相关要求,MgO、SO3含量同样满足规范要求。

碱含量以钠当量表示时,即使不考虑石膏内的碱含量,掺加94%的油井水泥熟料(最低含量)时,油井水泥碱含量数值为0.77%,也超过0.75%的限值。一般生产时还需考虑原料不均匀系数,最大限度降低产品不合格率,又要兼顾旁路放风对系统热耗的影响,因此,G、H级油井水泥熟料钠当量宜控制在0.65%~0.70%之间。API 10A/ISO 10426-1中未提及G、H油井水泥氯离子含量的控制要求,国外一些厂家生料中氯离子含量控制在0.015%~0.020%,本文以生料中氯离子含量不大于0.020%为控制指标。显然,熟料中总碱含量和氯离子含量均超标,需要采取必要措施降低有害元素含量。

表1 原料化学成分 %

表2 煤的工业分析数据

表3 油井水泥熟料配料计算结果 %

众所周知,由原、燃料中所带入的碱、氯、硫化合物会在窑系统(回转窑和预热器)内部循环和富集,较易发生结皮和堵塞等故障,给水泥熟料生产系统的稳定运行带来严重后果。最容易发生结皮、堵塞的部位是在窑尾烟室、下料斜坡、缩口及最下一级旋风筒的椎体、最下两级旋风筒的下料管等部位。旁路放风(通过技术手段将窑尾烟室至分解炉上升管道的气体放出一部分)可有效缓解由于原料、燃料碱、氯和硫偏高而引起的结皮问题。

3 旁路放风比例计算

本文旁路放风点选在位于窑中轴线的窑尾上升烟室的后侧,便于处理结皮堵塞和工艺布置。由于旁路放风会带来额外的热耗增加,因此通过计算确定合适的放风比例最为关键。

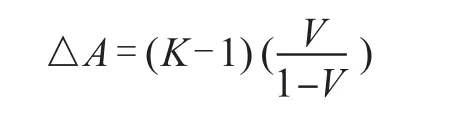

碱含量循环富集系数计算公式:

K-1=ε1(1-V)/(1-ε2(1-V)

熟料中碱含量减少量计算公式:

式中: V—使预热器不造成碱结皮的旁路放风量;

ε1、ε2—挥发系数,见表4。

上式同样适用氯离子的计算。

由于碱含量和氯离子同时超标,计算K2O(Na2O)的减少量时,选取ε1=0.5(0.45)、ε2=0.9(0.8),计算氯离子时,取ε1=0.9、ε2=0.95,旁路放风量分别为5.0%、7.5%、10.0%,结果见表5。其中Na2Oeqv= Na2O+0.658 K2O。

由此可见,放风量5%时,G、H油井水泥熟料钠当量和生料中氯离子含量均接近控制指标的上限值;放风量7.5%时,其控制指标均适中,宜在实际生产中采用;放风量10%时,有害成分含量已很小,可作为旁路放风设计极值考虑,生产富余系数1.3左右。

4 烧成系统热工参数计算

旁路放风时系统热工参数需要通过热平衡计算确定。烧成系统(五级旋风筒、分解炉、回转窑、篦冷机)热平衡计算基准为1 kg熟料,热耗3 198 kJ/kg,窑炉燃料比为4∶6。海拔、年均风速、年均气温、相对湿度等均按常规情况考虑。由于旁路放风带走一部分粉尘不再进入烧成系统,会带来生料料耗和热耗增加,资料显示每1%的旁路放风量会带来约相当于0.1%生料的窑灰损失[1]。本项目旁路窑灰通过袋收尘器收集后用于水泥配料。由于系统旁路放出一部分烟气,相关系数取值可略大一些,窑尾、窑头空气过剩系数取1.14,篦冷机冷却风量2.0 Nm3/kg,窑头一次风比例取0.09,窑尾一次风比例取0.08,C1筒收尘效率93%。

表4 不同有害成分挥发系数[1]

表5 不同旁路放风量计算结果

通过计算发现,旁路放风量7.5%时,C1筒出口335 ℃,篦冷机余风出口225 ℃,旁路放风出口980 ℃,带出热量89.12 kJ/kg熟料,相当于每1%的旁路放风带出11.87 kJ/kg熟料。烧成系统热平衡结果见表6。

表6 旁路放风7.5%时烧成系统热平衡计算结果

设定条件不变的情况下,旁路放风量5%时,带出热量59.15 kJ/kg熟料,相当于每1%的旁路放风带出11.83 kJ/kg熟料;旁路放风量10%时,带出热量119.4 kJ/kg熟料,相当于每1%的旁路放风带出11.95 kJ/kg熟料。

由此可见,该系统旁路放风热量损失58.5~121.2 kJ/kg熟料,相当于每1%的旁路放风带出11.83~11.95 kJ/kg熟料的热量,且随着放风量的增加,热量损失递增率呈增大趋势。通过理论计算选择合适的旁路放风量和热工参数,系统热量损失在可接受的范围内,并未超出性能考核指标限值,同时达到消除熟料有害成分循环富集的效果,设计是成功的。

5 结束语

由于我国进入国际市场的需要,有些地区,如中亚、中东地区,油田数量多,G、H级油井水泥需求量大,且原料中的碱、氯含量较高,采用旁路放风技术生产油井水泥应用广泛,而国内较少见到,生产经验和技术积累相对不足,选取合适的熟料率值和综合考虑旁路放风比例与烧成热耗损失是工艺设计的关键,需要我们加强研究和创新。

[1] 华新水泥厂编译组. 国际水泥工艺资料集[M]. 增订二版.

[2] 刘生超, 邹兴芳. 预分解窑生产级油井水泥熟料的生产实践[J]. 新世纪水泥导报, 2014(4):36-39.

2016-06-28)

TQ172.75

B

1008-0473(2016)05-0057-04

10.16008/j.cnki.1008-0473.2016.05.012