催化体系对脱醇型RTV-1硅橡胶性能的影响

崔少伟,胡新嵩,何宗业,夏文龙,甄年丰,乔 红(.广州市高士实业有限公司,广东 广州 50450;.广州城建职业学院,广东 广州 5095)

催化体系对脱醇型RTV-1硅橡胶性能的影响

崔少伟1,胡新嵩1,何宗业1,夏文龙1,甄年丰1,乔 红2

(1.广州市高士实业有限公司,广东 广州 510450;2.广州城建职业学院,广东 广州 510925)

摘要:研究了催化剂种类及用量对室温硫化型(RTV-1)硅橡胶表干时间、硬度、黄变性等的影响。结果表明,催化剂用量越大,表干时间越短;二异丙氧基钛(双乙酰乙酸乙酯)的催化效率最高。催化剂对RTV-1硬度影响不大。含锡催化剂不会使胶料黄化;含钛催化剂反之。当W-70与二异丙氧基钛(双乙酰乙酸乙酯)以一定比例复配混合后,胶料不发黄。

关键词:催化体系;脱醇型;RTV-1;表干;硬度;黄变性

在室温硫化型硅橡胶(RTV-1)的制备过程中,α,ω-二羟基聚二甲基硅氧烷与固化剂之间的缩合反应时间非常长,不能满足应用中对固化时间的要求。当催化剂加入反应体系后,液态的α,ω-二羟基聚二甲基硅氧烷与交联剂在几分钟或者几小时内固化成弹性体。脱醇型硅橡胶常用的催化剂有二乙酸二烷基锡、二月桂酸二丁基锡等有机锡催化剂以及钛酸酯及其配合物催化剂,如钛酸异丙酯等。在考虑催化时间的同时,还要考虑不同类型的催化剂对胶料颜色的影响,如有些催化剂的加入可能使胶料黄变、影响胶体的耐热稳定性。本文合成并表征了一种螯合钛催化剂,并着重讨论了常用的几种催化剂及它们的复配物对脱醇型RTV-1的表干时间、硬度、黄变性等的影响。

1 实验部分

1.1 原料及仪器

α,ω-二羟基聚二甲基硅氧烷,工业纯,2 000 mPa·s,上海树脂厂;W-70、W-80,分析纯,上海化学试剂公司;726分析纯,美国杜邦公司;钛酸四异丙酯,分析纯,上海慈太龙实业有限公司;正硅酸乙酯(TEOS),工业纯,广州兆舜化工材料有限公司。

LX-A邵氏橡胶硬度计,上海精密仪器仪表有限公司;ZKJ-2双行星搅拌机,江阴市双叶机械有限公司;SPECTRUM100傅里叶变换红外光谱仪,美国Nicolet Nexus;DR-6000紫外-可见分光光度计,美国哈希公司;一般实验室仪器。

1.2 二异丙氧基钛(双乙酰乙酸乙酯)配合物的制备

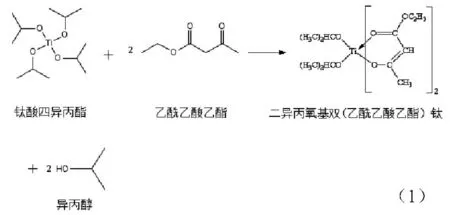

二异丙氧基钛(双乙酰乙酸乙酯)配合物由1 mol钛酸异丙酯与2 mol乙酰乙酸乙酯经酯交换反应制得,为深红色黏稠状液体。反应方程式见式(1):

1.3 RTV-1试样制备

称取一定量的107胶于200 ℃真空干燥处理2 h,脱除水分和低分子杂质,然后置于双行星搅拌机内,保持真空度0.8以上,通冷却水降低107胶的温度至室温。加入交联剂、催化剂真空搅拌10 min,装入封筒内待用。

1.4 性能测试

1)傅立叶变换红外光谱(FT-IR)分析

将制备的二异丙氧基钛(双乙酰乙酸乙酯)配合物室温下用美国Nicolet Nexus670 FT-IR傅里叶变换红外光谱仪进行红外分析。KBr压片,在波长400~4 000 cm-1内扫描。

2)紫外-可见光光谱分析

以正己烷为溶液,将二异丙氧基钛(双乙酰乙酸乙酯)配制为20×10-6mol/L的溶液,用北京普析通用仪器有限责任公司的TU-1800 PC 型紫外可见分光光度计测试,从500~200 nm波长范围内扫描。

摩尔吸光系数计算公式见式(2):

A=ε·C·L=ε·L·W/M (2)

其中:A—吸光度;ε—摩尔吸光系数,L/mol·cm;C—溶液摩尔浓度,mol/L;L—样品槽厚度,cm;W—每升中溶质克数,g;M—溶质分子质量,g/mol。

3)表干时间

将胶料挤出后置于一次性透明塑料杯内,用玻璃棒轻触硅橡胶表面至不拉丝为止(或者用无水乙醇擦干手指端部,用手轻按胶料表面至不沾手为止)的时间。

4)硬度

按照GB/T 531.1—2008进行测定。

5)胶料抗黄变性

取5 g交联剂置于一次性塑料水杯中,迅速滴加1滴催化剂,搅拌摇匀,观察体系颜色的变化。

2 结果与讨论

2.1 二异丙氧基钛(双乙酰乙酸乙酯)红外光谱分析

在图1A曲线中可以看到,在1 738 cm-1附近是酯羰基特征吸收峰,1 717 cm-1附近是酮基的特征吸收峰,它们组成了一对尖而强的双峰,是酮型的标志。在1 650 cm-1~1 540 cm-1是其烯醇式宽而强的特征吸收峰(v,

C=C

vC=O重 叠),从2者的吸收峰强度可以看出,在未发生酯交换前,乙酰乙酸乙酯中酮式所占比例远大于烯醇式[2]。而在C曲线中可明显看出烯醇式比例增大,而酮式的吸收峰强度明显减小,这与其它相关文献的研究结果基本一致[3],说明乙酰乙酸乙酯在酯交换的过程中发生了酮式向烯醇式的转变。

在B曲线中3 200 cm-1~3 500 cm-1强而宽的吸收峰归属于钛酸异丙酯水解产生的钛羟基(Ti-OH)吸收峰,因为钛酸异丙酯在遇水和湿气的时候极易水解。而在C曲线中羟基峰蓝移至3 400 cm-1左右,且强度明显降低,这应该是Ti-OH与乙酰乙酸乙酯发生反应而使羟基消除的缘故[4],同时此处羟基峰的减弱也说明在制备过程中残留的异丙醇很少。另外,在B曲线中可以看到钛酸异丙酯中Ti-OC在620 cm-1左右的特征吸收峰,而在C曲线中蓝移至680 cm-1左右,且强度有所增加,这应该是乙酰乙酸乙酯β碳原子上的氧与钛反应产生共价键的结果,这也说明钛酸异丙酯与乙酰乙酸乙酯发生了反应。从图1还可以看出:3 000 cm-1~2 800 cm-1为C-H键吸收峰。

图1 二异丙氧基钛(双乙酰乙酸乙酯)红外谱图Fig.1 FT-IR spectra of bis(ethyl acetoacetato)diisopropoxytitanium

2.2 二异丙氧基钛(双乙酰乙酸乙酯)紫外光谱检测

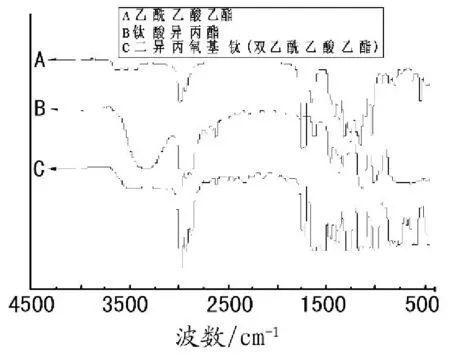

图2是二异丙氧基钛(双乙酰乙酸乙酯)的正己烷溶液在200~500 nm的紫外光谱。

图2 二异丙氧基钛(双乙酰乙酸乙酯)紫外吸收光谱Fig.2 UV-vis absorption spectrum of bis(ethyl acetoacetato) diisopropoxytitanium

由图2可以看出,二异丙氧基钛(双乙酰乙酸乙酯)在正己烷溶液中的最大吸收波长λmax=303 nm,吸光度A=2.76,又有M二异丙氧基钛(双乙酰乙酸乙酯)=434 g/mol, W=0.0264 g,L=1cm;根据式(2),得εmax=90 745(L/mol· cm)。由此表明当二异丙氧基钛(双乙酰乙酸乙酯)的摩尔浓度为0.02%时,对260 nm以下的紫外光有很强的吸收,说明二异丙氧基钛(双乙酰乙酸乙酯)具有良好的光稳定作用。

由于二异丙氧基钛(双乙酰乙酸乙酯)紫外吸收光谱的分析资料较少,根据其他类似文献的报道[5,6],303 nm 处的吸收峰应该是烯醇式乙酰乙酸乙酯共轭双键的最大吸收峰,属于π→π*形成的K吸收带。

2.3 催化体系对硅橡胶表干时间的影响

2.3.1 催化剂种类对硅橡胶表干时间的影响

不同催化剂对样品表干时间的影响见表1,107胶黏度为20 000 mPa·s,交联剂为TEOS,用量5%。

从表1可以看出,催化速度为:二异丙氧基钛(双乙酰乙酸乙酯)>W-70>726>W-80。这是因为对锡的鳌合物来说,在同等条件下,烷基上的碳原子数越少,催化能力越强。而二异丙氧基钛双(乙酰乙酸乙酯)和726为钛的络合物,关于其催化机理目前尚未有明确的结论。

表1 催化剂种类与表干时间的关系Tab.1 Relationship between catalyst type and tack free time

2.3.2 催化剂用量对硅橡胶表干时间的影响

(1)W-70用量对表干时间的影响见表2。

表2 W-70用量与表干时间的关系Tab.2 Relationship between W-70 amountand tack free time

107胶黏度为20 000 mPa·s,交联剂TEOS为用量5%。由表2可知,随着催化剂用量的增加,体系的表干时间缩短。当W-70用量低于0.2%时,交联太慢,不利于应用;大于0.2%时,交联时间从51 min缩短到14 min,可以满足密封胶的使用要求。

(2)W-80用量对表干时间的影响见表3。从表3可知,W-80用量低于0.4%时,表干时间太长,不适于施工操作。较合适的用量为0.5%~0.8%,表干时间为43~91 min。W-80用量与表干时间的关系与W-70类似,但是相同含量时,W-80比W-70的催化效率低。

表3 W-80用量与表干时间的关系Tab.3 Relationship between W-80 amountand tack free time

(3)二异丙氧基钛用量对表干时间的影响见表4。

表4 二异丙氧基钛用量与表干时间的关系Tab.4 Relationship between bis(ethylacetoacetato)diisopropoxytitanium and tack free time

二异丙氧基钛是一种钛络合物催化剂,催化效率较高,且成本较低,可用于制备对表干时间要求较短(10 min以内)的脱醇型RTV-1。实验结果见表4。

从表4可以看出,随着催化剂用量的增加,表干速度随之加快,但当催化剂用量达到2.0%时,表干时间过快,适宜用量为1.0%。

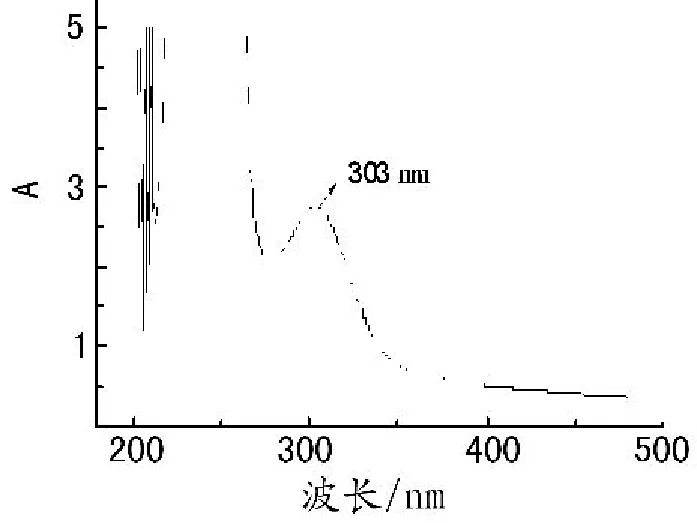

(4)W-70/W-80混合催化剂用量对表干时间的影响见图3。

Fig.3 Infulence of total amount of W-70/W-80 on tack free time of RTV

将W-70与W-80按照一定比例混合,复配制成催化剂。107胶黏度为20 000 mPa·s,交联剂TEOS用量为5%,W-80用量0.03 g,占107胶用量的0.15%。改变W-70用量,研究复配催化剂用量与表干时间的关系(见图3)。从图3可以看出,随着W-70用量增加即复配催化剂用量的增加,RTV表干时间迅速变短,当总用量达到0.315%后,表干时间的变化趋势减小。而从表2和表3可知,复配催化剂的催化效率介于单独使用W-70和W-80之间。使用复配催化剂的优点在于,既可保持催化效率又可以降低产品成本。据文献[5]报道,使用复配催化剂还可以有效加快胶体深层固化速度。

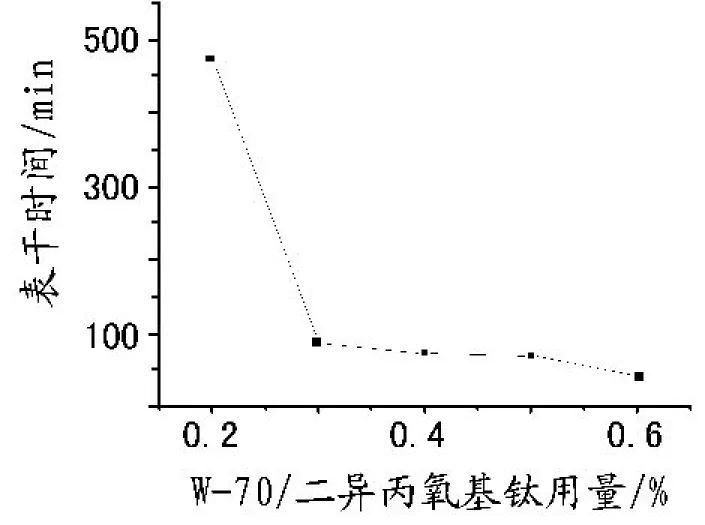

(5)W-70/二异丙氧基钛(双乙酰乙酸乙酯)混合催化剂用量对表干时间的影响

有机锡类催化剂和钛酸酯类催化剂混合使用,可以结合2种催化剂的优点:即有机锡类催化剂不会使胶料变色,且催化效率高;而钛酸酯类催化剂的毒性更小,具有吸收紫外光而使RTV-1的耐光老化性能提高。

107胶黏度为20 000 mPa·s,交联剂TEOS用量5%,二异丙氧基钛用量0.1%(与107胶的用量比),改变W-70用量,研究复配催化剂用量与表干时间的关系(见图4)。

从图4可知,随着W-70用量的增加,RTV-1的表干时间变短,但是复配催化剂表干时间的变化曲线与图3不同。在图4中,表干时间在复配催化剂的总含量从0.2%增加到0.3%时,变化很大,即表干时间缩短量很大,之后变化逐渐趋于平缓。这可能与催化剂的临界用量有关系,即当催化剂在用量小于某个值时,表干时间很长,当达到某一临界值时,表干时间迅速缩短;之后,催化剂用量再增加,表干时间的变化趋于平缓。

图4 W-70/二异丙氧基钛总用量对RTV表干时间的影响Fig.4 Infulence of total amount of W-70/bis(ethylacetoacetato)diisopropoxytitanium on tack free time of RTV

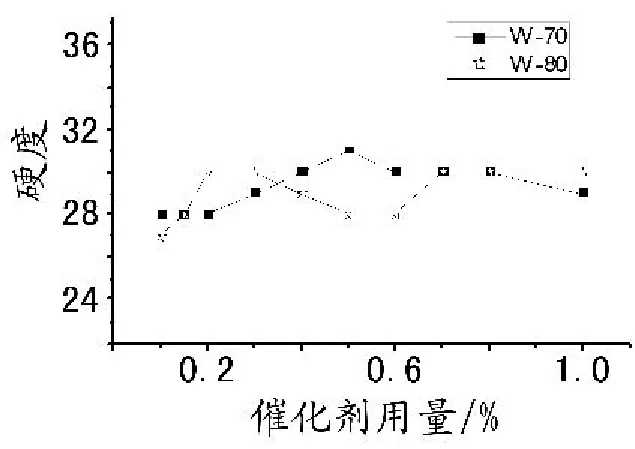

2.3.3 催化体系对硅橡胶硬度的影响

考查了W-80和W-70用量对RTV-1硬度的影响(见图5)。107胶黏度为20 000 mPa·s,交联剂TEOS用量5%。

图5 催化剂用量与RTV-1硬度的关系Fig.5 Relationship between catalyst amount and RTV-1 hardness

从图5可知,催化剂的用量对RTV-1的硬度影响不大,不同的催化剂制备的RTV-1硬度也比较接近。

2.3.4 催化体系对硅橡胶抗黄变性能的影响

一般胶料黄化的问题是在催化剂与交联剂混合后出现的,其原因目前尚未见相关文献报道。为了避免黄变的发生,研究者也提出了一些解决的方法,如将含β-二酮和柠檬酸酯的2种钛螯合剂配合使用[7]或用钛酸异丙酯与叔丁醇经过酯交换反应制备的钛酸叔丁酯也可用于防止RTV-1的黄变[8]。

以TEOS和甲基三甲氧基硅氧烷(三甲)为交联剂,测试了几种催化剂对RTV-1黄变性能的影响,结果见表5。从表5可知,W-70和W-80不会使RTV-1黄变,而含钛催化剂726和二异丙氧基钛(双乙酰乙酸乙酯)使RTV-1发生黄变。但W-70与二异丙氧基钛(双乙酰乙酸乙酯)按照一定比例复配后,胶料没有发生黄变。

胶料发生黄变的原因可能和催化剂本身的颜色有关,通常含钛类催化剂本身都有一定的颜色,而颜色是催化剂内部结构的表现。当W-70与二异丙氧基钛(双乙酰乙酸乙酯)按照一定比例复配后,对二异丙氧基钛(双乙酰乙酸乙酯)起到了稀释作用,所以胶料颜色没有泛黄,也有可能是2种催化剂发生了复杂的化学反应而使复配催化剂的结构发生了变化,从而使胶料无色透明。

3 结论

表5 催化剂对RTV-1黄变性的影响Tab.5 Influence of catalysts on RTV-1 yellowing resistance

制备和表征了一种钛络合物催化剂二异丙氧基钛双(乙酰乙酸乙酯),并用FT-IR和UV-vis进行分析。考查了W-70、W-80、二异丙氧基钛(双乙酰乙酸乙酯)以及它们的复配催化剂用量对RTV-1表干时间和硬度的影响。实验结果表明,催化剂用量越大,RTV-1表干时间越短;二异丙氧基钛(双乙酰乙酸乙酯)的催化效率最高;复配催化剂的催化效率介于其组成成分的2种催化剂之间。所有类型催化剂的用量在达到某一个值之前,RTV-1的表干时间很长,在达到并超过这一值后,表干时间的变化趋于平缓,此值在0.3%(占107胶的质量)左右。使用复配催化剂不但可以降低成本,还可以提高RTV-1的耐紫外光照稳定性。催化剂的用量和种类对RTV-1硬度的影响不大,且硬度值接近。催化体系对RTV-1胶料黄变性有影响,W-70与W-80不会使胶料黄化;726和二异丙氧基钛(双乙酰乙酸乙酯)会使胶料黄化;当W-70与二异丙氧基钛(双乙酰乙酸乙酯)以一定比例复配混合后,胶料不发生黄化。

参考文献

[1]欧阳兆辉.纳米二氧化硅的改性及其在丁基橡胶中应用研究[D].武汉:武汉科技大学,2005.

[2]Barthel H.Surface interactions of dimethylsiloxy group-modified fumed silica[J]. Hysicochemical and Engineering Aspect,1995,101:217-226.

[3]于欣伟,陈姚.白炭黑的表面改性技术[J].广州大学学报(自然科学版),2002,1(6):12-16.

[4]吉小利,王君,李爱元.纳米二氧化硅粉体的表面改性研究[J].安徽理工大学学报(自然科学版),2004,24:83-87.

[5]周红军.纳米二氧化硅表面功能化及其表征[J].仲恺农业技术学院学报,2007,20(1):36-41.

[6]李延洁,周竹发,王春蓉,等.纳米白炭黑的复合改性及性能表征[J].化工学报,2010,61(3):789 -794.

[7]General Electric Company, Ltd. Method for treating fumed silica[P].US:4554147,1985-11-19.

[8]Toray Silicone Company, Ltd. Method for modifying the surface of finely divided silica[P].EP:251176A2,1988-01-07.

Influence of catalytic system on properties of dealcoholized RTV-1 silicone rubber

CUI Shao-wei1, HU Xin-song1, HE Zong-ye1, XIA Wen-long1, ZHEN Nian-feng1, QIAO Hong2

(1.Guangzhou Glorystar Chemical Co.,Ltd., Guangzhou, Guangdong 510450, China;2.Guangzhou City Construction College, Guangzhou, Guangdong 510925, China)

Abstract:The effects of different catalysts and their amount on the tack free time, Shore A hardness and yellowing. The result showed that the more the catalysts amount, the shorter the tack free time. When the used amount was equal, the catalytic efficiency bis(ethyl acetoacetato)diisopropoxytitanium was the highest. The catalysts had little effect on the RTV-1 hardness. In contrast of Ti-containing catalyst, the Sn-containing catalysts didn't make the rubber yellowing. At the same time, when W-70 and bis(ethyl acetoacetato)diisopropoxytitanium were mixed with a certain proportion, the rubber didn't become yellowing.

Key words:catalytic system; dealcoholized type; RTV-1; tack free time; shore A hardness; yellowing

中图分类号:TQ333.93

文献标识码:A

文章编号:1001-5922(2016)02-0043-06

基金项目:广东省对外科技合作项目(2013B050900005)。

作者简介:崔少伟(1983-),男,硕士,主要从事有机硅工业胶粘剂的研究。E-mail:gzgs36080290@163.com。

收稿日期:2015-09-09