高低频率对钢制抽油杆条件疲劳强度的影响及其确定方法

王桂全

中国石油大庆油田有限责任公司采油工程研究院(黑龙江大庆163453)

高低频率对钢制抽油杆条件疲劳强度的影响及其确定方法

王桂全

中国石油大庆油田有限责任公司采油工程研究院(黑龙江大庆163453)

疲劳试验频率对疲劳性能的影响一直存在着争议。通过不同的试验频率和应力对钢制抽油杆的疲劳性能进行试验,并对数据分析研究,得出钢制抽油杆疲劳寿命低于1.1×106次时,疲劳试验频率的大小对其疲劳寿命没有明显差异的结论。针对近些年大多数抽油杆的疲劳寿命不符合有关标准中规定的要求,研究了疲劳试验方法——升降法,利用该方法进行大量疲劳试验,修订标准中的条件疲劳强度σ0.1,为以后抽油杆国家标准的编写提供了数据支撑。

抽油杆;疲劳试验;条件疲劳强度

钢制抽油杆的疲劳强度是通过疲劳试验得到的性能指标,也是钢制抽油疲劳性能的一个重要参数[1-2]。通常认为常温、无腐蚀介质情况下,提高试验频率可使标准疲劳试样疲劳极限增加,但影响不大[3]。也有人认为,抽油杆实物疲劳试验,高频疲劳试验得到的疲劳寿命高于低频疲劳试验的疲劳寿命。而目前钢制抽油杆疲劳检测依据的标准中未规定试验频率的具体数值,所以有必要研究试验频率的大小对钢制抽油杆疲劳寿命的影响。同时,针对近些年大多数钢制抽油杆的疲劳寿命不符合抽油杆标准中规定的要求,将利用新的疲劳试验方法—升降法,重新确定钢制抽油杆的条件疲劳强度。

1 试验设备、试样及试验参数

1.1 试验设备

采用美国进口MTS液压伺服疲劳试验机,试验机频率范围1~50Hz,最大试验力500kN。

1.2 试样

将试样制成标准试样,等级为D级、直径19 mm,长度为250 mm,有效长度为80 mm,有效直径为12 mm,有效面积为113.04 mm2,如图1所示。

1.3 试验参数

本次试验分别在5Hz和50Hz 2种试验频率下对钢制抽油杆试样进行疲劳试验。由于疲劳试验数据分散性较大,抽油杆试样在各试验频率下分别做5次试验,以满足数据统计分析要求。

图1 抽油杆疲劳试验标准试样

根据疲劳试验的基本规律,试验应力选择过低,则疲劳寿命过长,通常疲劳试验将疲劳寿命控制在4.5×104~3.0×106次范围内。因此,参考抽油杆疲劳检测的标准,抽油杆疲劳试验应力取406 MPa、450 MPa和490 MPa,见表1。

根据JB/TQ 530-87《K级、D级抽油杆及其接箍质量分级》中规定载荷比为0.1。为此,本次试验载荷比取0.1,拉-拉载荷,波形为正弦波。

表1 疲劳试验应力统计表

2 试验数据、处理及结论

2.1 试验数据

设定好疲劳试验机,在5Hz和50Hz 2种试验频率、406 MPa、450 MPa和490 MPa 3种试验应力下分别进行试验,试验结果数据见表2。

2.2 数据处理及结论

根据国家标准GB 4883推荐的Gruhbs和Dixon方法[4]对试验数据进行可疑数据取舍分析表明。显著水平为0.01和0.05时,所有试验数据均有效,不应舍去。所以,通过表2中的试验数据计算可知:

1)试验应力为406MPa时,试验频率5Hz和 50Hz得到的疲劳寿命相对误差为6.01%。

2)试验应力为450MPa时,试验频率5Hz和50Hz得到的疲劳寿命相对误差为1.91%。

3)试验应力为490MPa时,试验频率5Hz和50Hz得到的疲劳寿命相对误差为2.87%。

3种试验应力下的疲劳寿命平均相对误差为3.59%。可以看出,在试验频率5Hz和50Hz,不同试验应力下的得到的疲劳寿命相对误差都很低。所以,钢制抽油杆疲劳寿命低于1.1×106次时,不同疲劳试验频率下其疲劳寿命的大小没有明显差异。

表2 抽油杆实物疲劳试验数据统计表

3 抽油杆条件疲劳强度的确定

从近些年D级、H型抽油杆疲劳试验的结果来看,约有一半以上的抽油杆疲劳寿命不符合标准中规定的性能指标。其中,的确有一些抽油杆生产企业的产品质量不合格,但是不合格产品的数量这么大,也说明标准中规定的疲劳性能指标条件疲劳强度σ0.1值可能偏高。这就需要重新编制新的试验方法,修订标准中的条件疲劳强度σ0.1值。

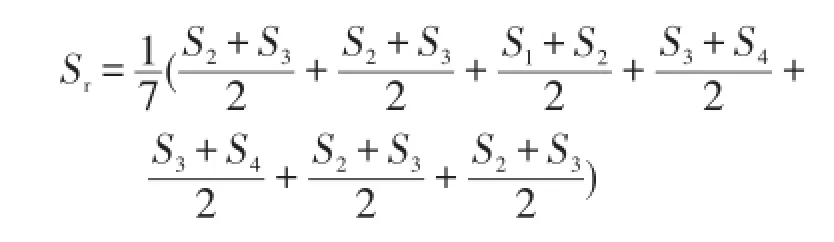

确定条件疲劳轻强度的疲劳试验新方法——升降法。利用升降法,可以比较准确地测定抽油杆条件疲劳强度。现说明如下:试验从高于条件疲劳强度的应力水平开始,然后逐级降低,如图2所示。在应力S0作用下,试验第1根试件。该试件在未达到指定寿命N=106次之前发生了破坏,于是,第2根试件就在低一级的应力S1下进行试验.一直试到第4根试件时,因该试件在S3作用下经106次循环没有破坏,故依次进行的第5根试件就在高一级的应力S2下进行试验。照此办理,凡前一根试件不到106次循环破坏,则随后的一次试验就要在低一级的应力下进行;凡前一根试件越出,则随后的一次试验就要在高一级的应力下进行。直至完成全部试验为止。各级应力之差△S叫做“应力增量”,在整个过程中,应力增量保持不变。

图2 升降图

升降图表示的是16个试件的试验结果。处理试验结果时,在第一对出现相反结果以前的数据均舍弃。如图2中的点3和点4是第一对出现的相反结果,因此数据点1和点2均舍弃。而第一次出现的相反结果点3和点4的应力平均值(S2+S3)/2,就是常规试验法给出的条件疲劳强度值。同样,第二次出现相反结果点5和点6的应力平均值,也相当于常规试验法给出的条件疲劳强度。如此,我们把所有邻近出现相反结果的数据点都配成对:7和8,10和11,12和13,15和16。最后,对于不能直接配对的数据点9和点14,也可以凑成一对。总计共有7个对子。由这7对应力求得的7个条件疲劳强度的平均值,即可作为条件疲劳强度的精确值Sr。

化简后得到:

由(1)式可以看出,括号内各级应力前的系数,恰好代表在各级应力下试验进行的次数。如图2所示,在应力S1下只进行了一次试验(数据点2被舍弃),在应力S2下进行5次试验,……。如以Vi表示第i级应力Si下进行的试验次数,n表示试验的总次数,m表示应力水平的级数,则条件疲劳强度Sr的一般表达式可写成:

式(2)表明:Sr是以试验次数为权的加权应力平均值。

升降法试验最好在4级应力水平下进行。当完成了第6和第7根试件的试验后,就可以按式(2)开始计算Sr值,并陆续计算出第8、9、10……各试件试验后的Sr值。当这些Sr值变化越来越小,趋于稳定时,试验即可停止。将完成最后一根试件试验所计算出的Sr值,作为欲求的条件疲劳强度。在一般情况下,大约需要10余根试件。如果预先有测定的SN曲线的数据,则对于升降图中的较高级应力S0,S1,S2,即可利用这些数据,而不必再做试验。这样,所需的试件和时间还可以少一些。

4 结论与认识

1)钢制抽油杆疲劳寿命低于1.1×106次时,即置信概率低于97%时,不同疲劳试验频率下其疲劳寿命的大小没有明显差异;在其它条件相同的情况下,疲劳试验应力越低,疲劳寿命的分散程度也越大。

2)利用升降法对抽油杆进行疲劳试验,对试验数据进行统计分析,确定了不同等级抽油杆的条件疲劳强度,以此修订抽油杆标准中的条件疲劳强度σ0.1值,同时为以后抽油杆国家标准的编写提供了技术要求和数据支撑。

[1]国家能源局.抽油杆:SY/T 5029-2013[S].北京:石油工业出版社,2014.

[2]国家能源局.空心抽油杆:SY/T 5550-2012[S].北京:石油工业出版社,2012.

[3]机械设计手册编委会.机械设计手册(单行本)疲劳强度设计[M].北京:机械工业出版社,2007.

[4]漆德瑶.理化分析数据处理手册[M].北京:中国计量出版社,1990.

[5]李海梅,宋刚,刘永志.金属材料疲劳极限的估算[J].郑州大学学报(工学版),2002,23(4):26-29.

The effect of fatigue test frequency on fatigue performance has been controversial.The fatigue life of steel sucker rod was test⁃ed under different test frequency and stress,and the test data were analyzed and researched.It is shown that when the fatigue life of steel sucker rod is lower than 1.1×106times,the test frequency has no obvious influence on it.In recent years,most of the sucker rod fatigue life does not meet the requirements of the relevant standards.In view of this present situation,a fatigue test method—the lifting and low⁃ering method is proposed,a lot of fatigue test are finished by using the method,and the condition fatigue strength σ0.1in the standards are revised based on the test data,which can provide data support for the preparation of the national standards related to sucker rod.

sucker rod;fatigue test;condition fatigue strength

路萍

2016-01-21

王桂全(1983-),男,工程师,主要从事采油工程产品质量监督检验和科研工作。