巨型轴流转桨式水轮机转轮组装工艺研究

李中杰,郑 源,易 伟(.河海大学水利水电学院,南京 0098;.河海大学水资源高效利用与工程安全国家工程研究中心,南京 0098;.中国水利水电第七工程局有限公司机电安装分局,四川 眉山 60860)

1 工程概况

桐子林水电站位于四川省攀枝花市盐边县境内的雅砻江下游河段,距离上游二滩水电站18 km,距下游雅砻江与金沙江交汇处15 km,是雅砻江流域水电基地梯级开发的最末一级电站。坝址区有S214省道及成昆铁路线通过,交通便利。电站为坝后式厂房,装设4台单机容量153.1 MW的轴流转桨式水轮发电机组,额定水头20 m。电站保证出力22.7万kW,年利用小时数4 958 h,多年平均发电量29.75亿kWh。电站正常蓄水位1 015 m,水库总库容9 120万m3。桐子林水电站以发电任务为主,兼有下游防洪、灌溉等综合利用效益,电站在电力系统中担任基荷或峰荷,所发电能主要送入四川电网。水轮机由哈尔滨电机厂有限责任公司制造供货,中国水电七局机电安装分局负责安装施工。

2 转轮特点

2.1 转轮结构特点

(1)立轴轴流转桨式转轮结构,主要由转轮中心体、叶片、泄水锥及内部桨叶操作机构等部件组成。

(2)转轮中心体采用ZG20SiMn整铸而成,轮毂比0.42,最大外径约Φ4 242 mm,高度约3 300 mm,质量约95 t,整体运输到工地。

(3)转轮中心体内接力器活塞采用钢制活塞,活塞杆通过接力器活塞缸盖的部位设置有可更换的青铜导向瓦。

(4)转轮有5片桨叶,采用0Cr13Ni5Mo低碳马氏体高强度不锈钢材料通过真空氧气脱碳法(VOD)精炼铸造而成。叶片表面采用五轴数控加工工艺,使过流面线型与叶片翼型设计高精度贴合,确保了转轮叶片优良的水力学性能。叶片采用密封性好、结构简单可靠、检修方便的双向多层耐油耐压密封,叶片密封能防止漏油和水进入装轮中心体,并能在不拆卸叶片的情况下更换。

(5)泄水锥为钢板焊接结构,与转轮中心体之间采用螺栓预紧,径向销钉定位的联接方式,并设有防脱落措施,与转轮连接可靠。泄水锥质量约9 t,整体运输到工地。

(6)转轮和主轴采用法兰螺栓联接,销钉传递扭矩。

2.2 转轮吊装主要参数

桐子林水电站装设的4台立轴轴流转桨式水轮机为国产巨型机组,转轮整体吊装主要由转轮装配、主轴、导流锥、支持盖等组成,其中转轮装配质量约320 t,主轴及操作油管重量约97 t,导流锥安装质量约33 t,支持盖约98 t。转轮吊装采用转轮、主轴、支持盖、导流锥四体联吊的方式,组合体起吊总重量约560 t(不含平衡梁),吊装最大尺寸为:Φ10 100×18 300(高)mm。

3 转轮组装及试验

3.1 转轮组装工艺流程

水轮机转轮的组装是水电站机电设备安装任务中的节点性工序,其组装质量至关重要[1]。由于桐子林水电站所装设的水轮机为国产巨型机,其转轮结构尺寸、重量都较大,且转轮倒立组装及其翻身等工序与传统施工方法相比存在较大的不同。因此,施工技术人员根据该工程的具体特点编制分部分项工程施工组织设计,并拟定专项施工方案,确保转轮的高质量组装。

根据桐子林水电站水轮机转轮结构特点和安装技术质量要求,制定如下组装流程:组装前准备→支撑基础的安装→反装转轮体→转轮体翻身→正装泄水锥→ 操作油管等附件的安装→桨叶吊装→安装转轮试验工具→进行转轮试验→桨叶螺栓盖板的安装→辅助支架的安装→整体起吊零部件的安装。

3.2 组装前准备

转轮组装前对厂家到货的设备进行开箱清点检查,并如实记录设备是否缺件、有缺陷等情况。设备清点核对无误后,对各零部件进行清理,去除部件表面的油污、毛刺、氧化皮等,研磨部件局部高点符合要求,同时要对重要部件的尺寸进行复测,并作好记录。由于轴流转桨式水轮机转轮内部传动机构构造复杂,相对运动部件之间的尺寸配合精度要求较高,因此,必须在组装前对各零部件进行严格细致的清理,其工作的质量将直接影响机组的投产运行,因此转轮零部件的清理工作至关重要[2]。

3.3 支撑基础的安装

在安装间转轮组装工位搭设转轮安装支架I。转轮安装支架I由5个钢支墩沿圆周均匀布置。测量并调整转轮安装支架I节圆尺寸Φ3 200 mm,支墩底部与组装工位预埋钢筋连接牢固,并将尺寸位置标注在支架上平面上,以便于转轮体吊放及位置调整。在各支墩上放上调整楔子板,并调整楔子板上平面在同一水平面上,调整好后点焊牢固。

3.4 反装转轮体

(1)由于厂家给出的部分转轮组装步骤不太合理,现场施工过程中有较大难度,且不利于后续工作的顺利开展,施工单位根据现场具体施工条件,将转轮翻身支架I的安装选在转轮吊至安装支架之前进行,减小了转轮翻身支架I的安装难度,节省了安装施工时间。

(2)将转轮体吊至安装间,倒放在转轮安装支架I上,调整转轮体水平不大于0.05 mm/m。

(3)将小轴瓦套入转臂枢轴,并将转臂、连杆、耳柄、连杆销等零部件在安装间一一对应组装。组装后检查各连杆应转动灵活,无碰撞、发卡等现象。将组装完毕的转臂、连杆等对号吊入转轮体内部,采用两套钢丝绳配合链条葫芦调平安装。利用专用定位工具调整转臂中心与大铜瓦中心基本一致。组装前大铜瓦表面应涂抹润滑油或润滑剂,以便与安装且避免研伤铜瓦表面。安装就位后调整转臂位置,确保叶片处于全关位置时转臂中心线水平,并用转臂卡环固定转臂位置为全关。

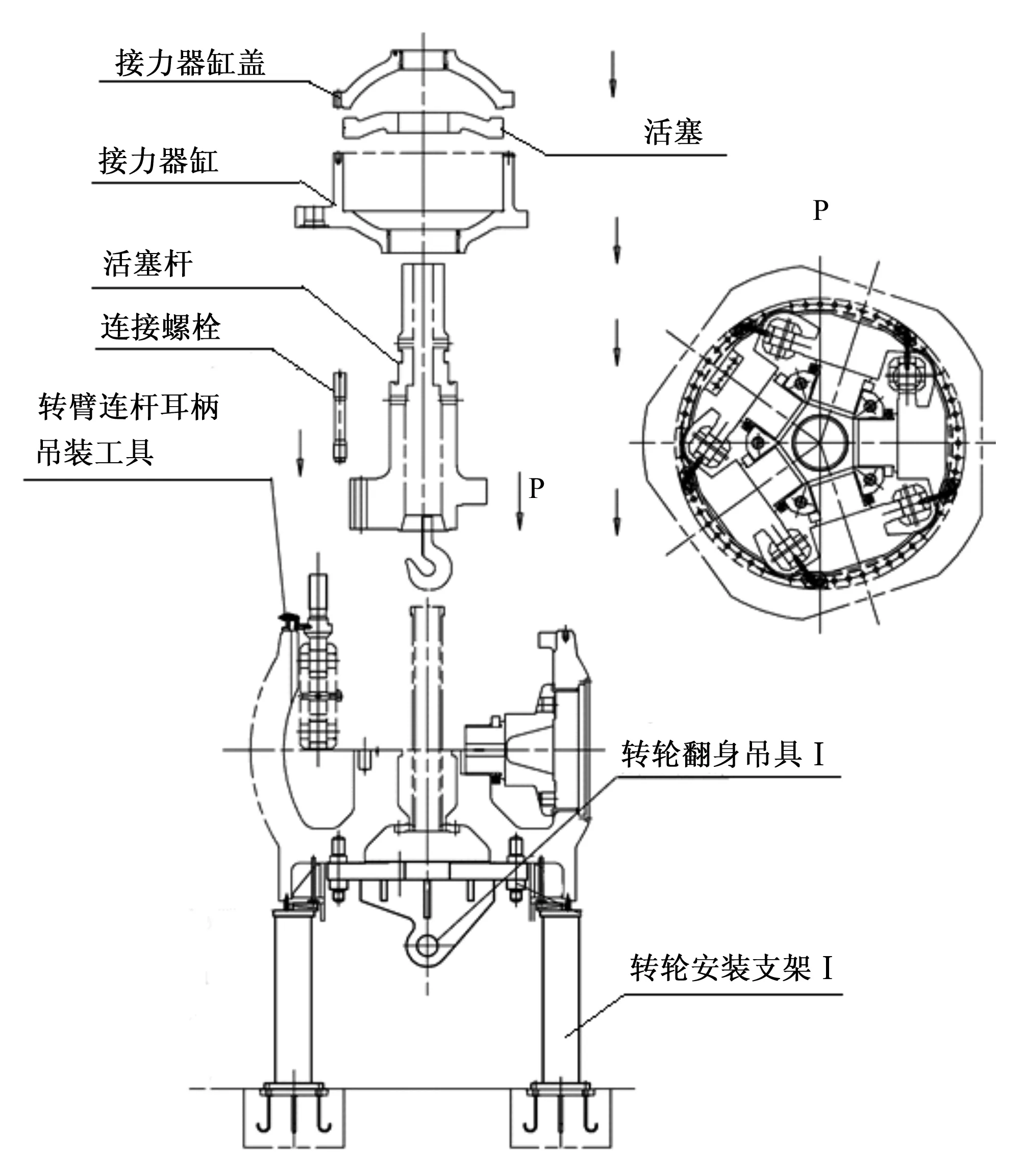

(4)依次安装活塞杆、接力器缸、活塞、接力器缸盖、连接螺栓等。组装时按厂家图纸要求对各螺栓进行预紧,满足伸长量及预紧力要求。活塞在转轮翻身过程中一直处在接力器缸底部位置,并用限位环与活塞杆环形凹槽进行配合紧密,以确保转轮体翻身时接力器内部系统的牢固。如图1和图2。

图1 反装转轮体Fig.1 The upside-down assembly of runner

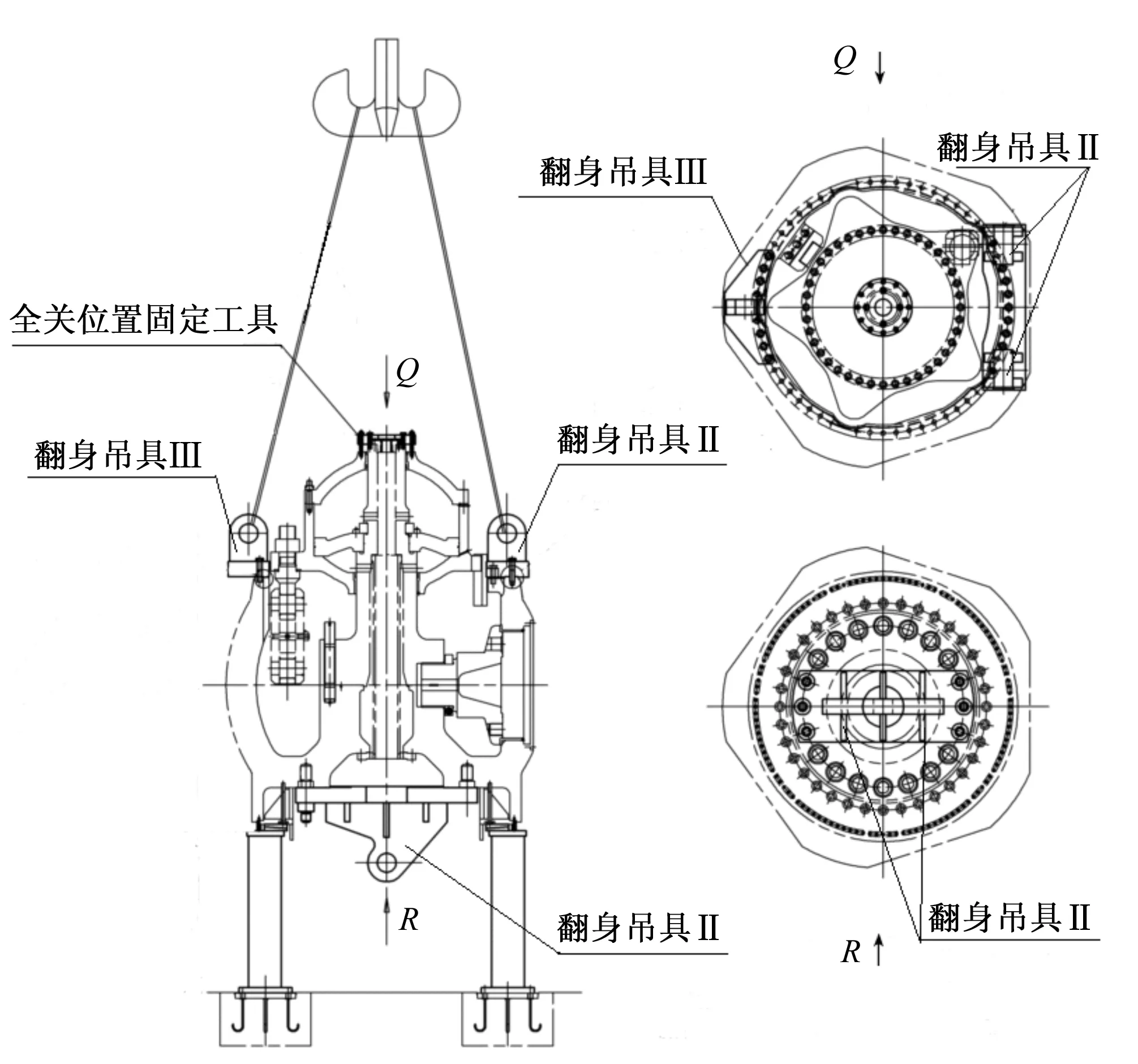

(5)拆除转臂、连杆固定工具,同时安装全关位置固定工具,以固定转轮体内部叶片操作机构,避免转轮翻身过程中内部各部件上下窜动、碰撞。根据翻身要求,正确安装转轮起吊翻身工具Ⅱ、Ⅲ,并注意安装方向和安装位置。翻身吊具与转轮体把合面止口应贴合紧密,把紧固定螺栓。翻身吊具Ⅰ、Ⅱ、Ⅲ的布置形式和安装方向如图2所示。

图2 转轮翻身吊具布置方位Fig.2 Distribution of runner turning-over devices

3.5 转轮体翻身

连接翻身支架与翻身吊具I之间的销轴,准备进行转轮翻身。鉴于桐子林水电站水轮机组的超大尺寸和重量,经过多方专家的咨询与研究讨论,最终确定了一套转轮翻身专项施工方案。为了确保转轮翻身的安全性和施工工效,该施工方案在传统翻身方案的基础上做了进一步优化,采用200T汽车吊辅助厂房主吊钩联合吊装的方式,并利用定制的倒圆角边翻身吊具进行四吊点分布式协联支撑。翻身过程如图3所示,操作顺序为a→b→c→d→e→f→g→h→i,具体施工过程如下。

(1)汽车吊挂装翻身吊具Ⅲ,桥机下游主钩挂装翻身吊具Ⅱ,联合吊至转轮翻身支架上,联接翻身支架与翻身吊具I之间的销轴,如图3(a)所示。保持汽车吊和下游主钩都受力的情况下,同时移动桥机和汽车吊,使转轮体缓慢、均匀、平稳向下游倾斜,待桥机下游主钩完全受力后,下落汽车吊钩,使钢丝绳不再受力。待转轮翻身约至90°时,停止下落桥机下游主钩并拆除汽车吊所挂钢丝绳,在转轮体下方适当位置垫以方木,并在方木两侧塞上木楔,以支撑和保护转轮体,如图3(d)所示。

(2)换用汽车吊挂装翻身吊具Ⅱ,移动桥机下游主钩使其挂装在转轮体底部,如图3(e)所示。缓慢升起汽车吊和桥机下游主钩,待两者适当受力后拆除翻身吊具Ⅰ与翻身支架之间的轴销。利用汽车吊和桥机下游主钩将转轮体向上游缓慢抬吊,联接翻身吊具Ⅲ与翻身支架轴销并固定,换用桥机上游主钩挂装翻身吊具Ⅰ,并拆除桥机下游主钩与转轮体底部之间的钢丝绳,如图3(g)所示。

图3 转轮体翻身过程示意图Fig.3 Turning process of runner

(3)缓慢下落汽车吊钩,起吊上游主钩,在上游主钩升起至转轮体重心即将越过翻身支架支撑点向下游倾斜前,使汽车吊钢丝绳进行辅助受力,同时缓慢移动汽车吊和上游主钩,将转轮体重量逐渐转移至上游主钩,如图3(h)所示。拆除汽车吊钢丝绳与转轮体以及翻身支架与转轮体间的连接,完成转轮中心体翻身。用上游主钩将转轮体吊至转轮安装支架上,即可进行下一步泄水锥、叶片安装以及连轴等操作。

与传统的转轮翻身方案相比,该技术方案具有明显的优点:①设计简单,操作易于实现,可以很好地控制转轮翻身的速度,保证了翻身动作的均匀性和平稳性;②配合倒圆角边设计的翻身吊具,使得钢丝绳与翻身吊具及转轮体之间无多余不良受力点,钢丝绳受力均匀,很好地避免或减小了钢丝绳与吊具边角之间的有害磨损和割伤;③由于转轮体尺寸和重量都非常大,重心大幅度倾斜时用汽车吊辅助受力,有效规避了翻身时转轮体重心越过支撑点后突然倾倒而将桥机小车甩向下游造成事故的风险,大幅提高了大型水轮机转轮体组装工效和施工的安全性。

3.6 正装泄水锥、操作油管及其附件

由于厂家给出的泄水锥安装方案在现场施工时,回复杆与对应销孔的对准配合难度较大,故采取如下改进的施工方案。

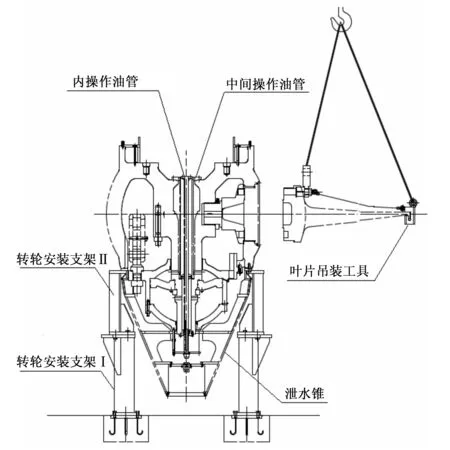

(1)在安装支架Ⅰ上安装转轮安装支架Ⅱ,复测并调整支架II的节圆尺寸满足要求。吊装泄水锥至安装支架II上,此时泄水锥底部离安装间地面高约800 mm,便于施工人员进出腔体,进行泄水锥回复杆与对应销孔的对准安装。

(2)吊起翻身后的转轮放置在转轮安装支架Ⅱ上,并与泄水锥联接。为使支撑稳固,部分泄水锥与转轮体把合螺栓暂不安装。拆除转轮翻身起吊工具Ⅰ,进行转轮体内的中间操作油管和内操作油管的套装。套装操作油管时动作要缓慢、均匀,避免速度太快或者忽快忽慢造成操作油管与转轮体内部结构造成碰撞损伤。

3.7 叶片安装

(1)每片叶片起吊质量约26 t,按厂家编号,用桥机及导链吊装叶片。叶片挂装应对称进行;叶片螺栓拧紧应先拧上面,后拧下面,分两次拧紧;通过滑轮导向,用液压扳手拧紧,利用厂家提供的测量伸长值的专用工具进行螺栓伸长值测量,紧力达到图纸要求按图纸要求进行叶片螺栓的预紧。

(2)在进行4号叶片挂装时,大铜瓦内径出现了椭圆现象,椭圆度测量值为0.15 mm。当叶片进入大铜瓦约30 mm时,叶片轴与大铜瓦配合间隙逐渐减小,桨叶轴进入大铜瓦80 mm时,叶片轴再也无法进入大铜瓦。施工技术人员通过分析问题产生的原因,并测量数据偏差,对问题部件的椭圆部分进行了高精度的修磨处理,很好地解决了问题,保证了施工的质量和进度。

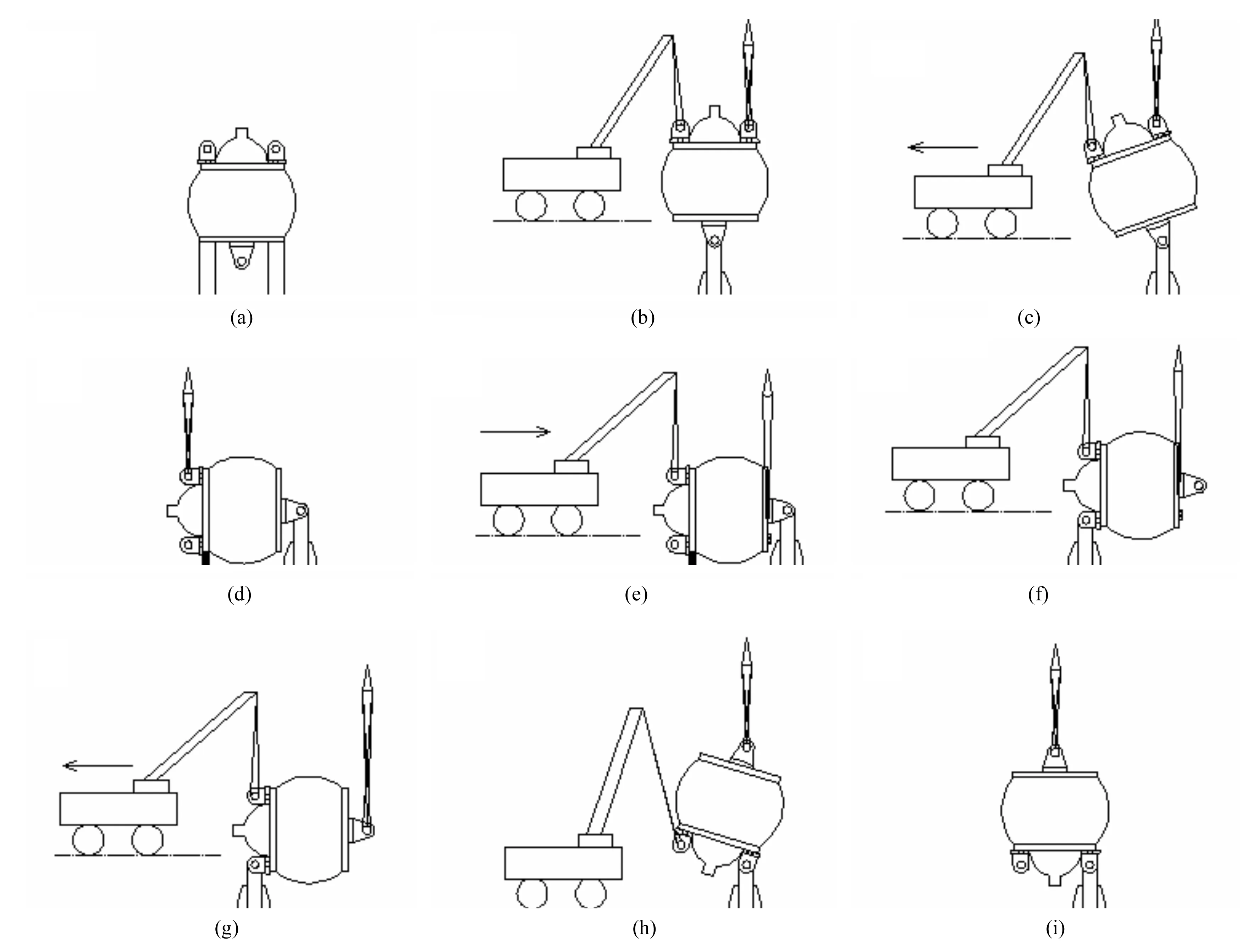

图4 正装转轮体Fig.4 The assembly of runner

3.8 转轮试验

(1)试验前检查并确保转轮体各部件的密封正确安装,转轮试验工具、设备等准备就绪。在做渗漏试验时,除需检查各止漏装置和各组合缝处的渗漏情况外,还需检查桨叶的转动情况[3]。向接力器缸内注油时,确保腔体内空气排尽后安装耐压试验盖。根据试验操作管路进行转轮动作试验,分别向接力器上、下腔体内注油推动活塞移动,动作试验油压控制在0.5 MPa以内,检查叶片和传动机构的平稳性、灵活性满足要求,无不良动作故障。

(2)向转轮体和泄水锥腔体内注油排气,安装耐压试验盖进行转轮密封漏油试验。试验压力分别保持在0.05 MPa和0.5 MPa,相应试验时间分别为1 h和8 h。试验过程中,叶片每小时转动2~3次。检查转轮体各部位及密封不得有渗漏油现象。最后一次转动叶片结束时,确保叶片处于全关位置。试验完成后复测转轮叶片直径,再次校核叶片位置的变化情况符合规范要求。

4 结 语

桐子林水电站轴流转桨式水轮发电机组全部为国内自主生产,转轮直径达10 100 mm,定子最大外径D17 600 mm,机组各项参数均居世界先进水平。电站巨型机组在结构设计及组装施工方面克服了许多新的技术难题,特别是转轮翻身采用桥机主吊钩配合汽车吊联合吊装的方法,并且利用定制的翻身吊具进行四吊点分布式协联支撑,吊装方法较以往有较大改进,安装工艺也有所提升和创新,很好地保证了转轮体安装工效和施工的安全性。转轮动作及密封试验进展顺利,取得了很好的预期效果。该机组成功的设计、制造及安装实践对于其他电站的大型轴流转桨式水轮机组具有很好的借鉴和指导作用。同时,桐子林水电站的建成投产,对于优化四川电网结构、改善电力系统运行条件等具有重要意义。

□

[1] 周厚全,汪俊.水轮机机组的安装与检修[M].郑州:黄河水利出版社,2009:23-46.

[2] 徐庆贺,马利芳.沙湾水电站轴流转桨式机组转轮组装[J].四川水利,2012,(6):17-18.

[3] 于兰阶.水轮发电机组的安装与检修[M].北京:水利电力出版社,1986:56-58.

[4] GB/T 8564-2003,水轮发电机组安装技术规范[S].

——“AABC”和“无X无X”式词语