QT500表面化学镀镍磷层对8YSZ热障涂层抗热震性能的影响

叶福兴,吕雁兵,郝利军,孙 策,郭 磊

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市先进连接技术重点实验室,天津 300072)

QT500表面化学镀镍磷层对8YSZ热障涂层抗热震性能的影响

叶福兴1, 2,吕雁兵1, 2,郝利军1, 2,孙 策1, 2,郭 磊1, 2

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市先进连接技术重点实验室,天津 300072)

摘 要:在金属基体表面制备陶瓷涂层作为高温保护热障涂层(TBCs)可获得很好的效果,但会出现因基体金属的过度氧化而造成涂层失效的现象.在QT500基体上采用化学镀方法制备Ni-P合金镀层,并在有镀层与无镀层基体上依次采用超音速火焰喷涂(HVOF)制备NiCoCrAlY黏结层和等离子喷涂(APS)制备ZrO2-8%Y2O3(8YSZ)陶瓷层.采用热循环方法评定不同结构热障涂层的抗热震性能,并探讨其热震失效机理.结果表明:镍磷(Ni-P)镀层可显著提高热障涂层的抗热震性能;无Ni-P 镀层试样热震失效形式为大面积整体剥落,含Ni-P镀层高温涂层热震失效形式为边角局部剥落;Ni-P镀层抑制了基体金属与黏结层之间元素的互扩散行为.

关键词:大气等离子喷涂;热障涂层;化学镀;失效机制;热震性能

网络出版时间:2014-11-24. 网络出版地址:http://www.cnki.net/kcms/doi/10.11784/tdxbz201408032.html.

近年,世界汽车行业选择铝合金代替铸铁作为发动机材料,但发动机的比功率(kW/L)增大要求热端部件承受更高的工作温度,这使得铝合金强度迅速下降[1].与铝合金相比,铸铁件成形性好,具有耐高温性能好、单位密度的强度和刚度高的特点,因而仍是用于内燃机部件的主要金属材料.牌号为QT500的球墨铸铁不仅强度高,而且具有较好的耐热性能,常被用于制造发动机活塞顶和缸盖底面等[2-3].

在内燃机的高温部件表面制备热障涂层可保护金属基体,提高内燃机工作温度和热效率[4].热障涂层系统包括金属黏结层和陶瓷隔热层,常用的金属黏结层材料为MCrAlYX(M=Ni/Co),陶瓷隔热层材料为6%~8%(质量分数)Y2O3稳定ZrO2(8YSZ)[5]. 8YSZ/NiCoCrAlY作为经典的热障涂层,广泛应用于柴油机和燃气轮机,该涂层可以通过阻挡热量传输来降低金属零件的工作温度,同时,金属黏结层韧性好,有助于提高发动机热端部件的热负荷承受能力和机械负荷承受能力[6].

然而,与高温合金热障涂层相比,铸铁基体表面制备的双层结构热障涂层在950,℃热震实验中,在陶瓷层/黏结层界面并没有生成连续致密的Al2O3层,这很大程度上削弱了黏结层的阻氧能力,大气中的O原子透过陶瓷层进入,造成黏结层内部出现内氧化现象,产生大量缺陷,这些缺陷成为氧原子继续向基体金属扩散的“通道”,导致金属基体氧化,热障涂层剥落失效.

化学镀是近年来应用广泛的一种表面处理方法.化学镀层具有致密、耐腐蚀性好以及镀层厚度均匀等优点,同时镀层本身抗氧化性强,晶化的镀层在各种环境介质中的耐腐蚀性远高于电镀铬和不锈钢[7]. 因此,本文采用化学镀在铸铁表面沉积一层非晶态Ni-P合金镀层并进行热处理,然后利用热喷涂技术在其上制备QT500/NiCoCrAlY/8YSZ和QT500/ Ni-P/NiCoCrAlY/ 8YSZ两种结构涂层.

对于在高温环境中工作的热障涂层,抗热震性能是其主要技术指标之一,它反映了热障涂层在加热和冷却循环过程中,抵抗温度突变并保持其结构完整性的能力,是对涂层物理性能、力学性能以及结构特性的综合评价[8].本实验中,对试样进行周期性加热冷却循环实验,研究黏结层与基体界面之间沉积的Ni-P合金过渡层对金属元素、O元素扩散行为以及两种结构涂层抗热震性能的影响;通过对两种结构热障涂层组织形态、结构以及抗热震性能的考察,探究热障涂层热震失效机理,以及镍磷镀层对热障涂层抗热震性能的影响.

1 实验材料与方法

1.1实验材料

实验采用牌号为QT500的球墨铸铁作为基体,其各义成分见表1[2].镍磷化学镀镀液组成成分如表2所示,其中硫酸镍为主盐,次磷酸钠为还原剂,乳酸为络合剂,硼酸为缓冲剂,试剂均为化学纯,用去离子水配制并用氨水调节pH值为4.8~5.8,施镀时间为2,h,温度(90±2),℃.金属黏结层喷涂粉末选用Sulzer-Metco公司生产的Ni Co Cr Al Y阶段(AMDRY9951),粒度≤53,µm,名义成分见表3.陶瓷层材料选用ZrO2-8%Y2O3粉末(粒度为-75~45,μm).

表1 QT500的名义成分Tab.1 Nominal compositions of QT500 %

表2 镍磷化学镀镀液组成成分Tab.2 Bath composition of electroless Ni-P plating

表3 NiCoCrAlY合金粉末名义成分Tab.3 Nominal compositions of NiCoCrAlY %

1.2涂层制备工艺

采用线切割方法将基材制成φ,25,mm×3,mm的圆片形试样,对其选作喷涂基底的一面先后进行去氧化层和喷砂粗化处理,之后将试样放入盛有无水乙醇和丙酮混合液的烧杯中,超声波清洗15,min.本研究中化学镀采用的处理工艺流程为:超声波清洗→化学除油→水洗→酸洗→水洗→活化→水洗→化学镀镍磷→热水洗→冷水洗→钝化→去离子水洗→干燥.为了消除在热震过程中镀层晶化引起的生长应力对涂层寿命的不利影响,喷涂前,将试样放入大气气氛热处理炉中,400,℃下保温1,h,从而起到去氢和使镀层晶化的作用[9-10].之后采用天津大学开发的TJ-9000型超音速火焰喷涂(HVOF)系统制备黏结层,喷涂厚度约为130,μm,以丙烷为燃气,氧气为助燃气,氮气为送粉气.采用APS-2000型等离子喷涂系统制备陶瓷层,厚度约为300,μm.

1.3热震实验

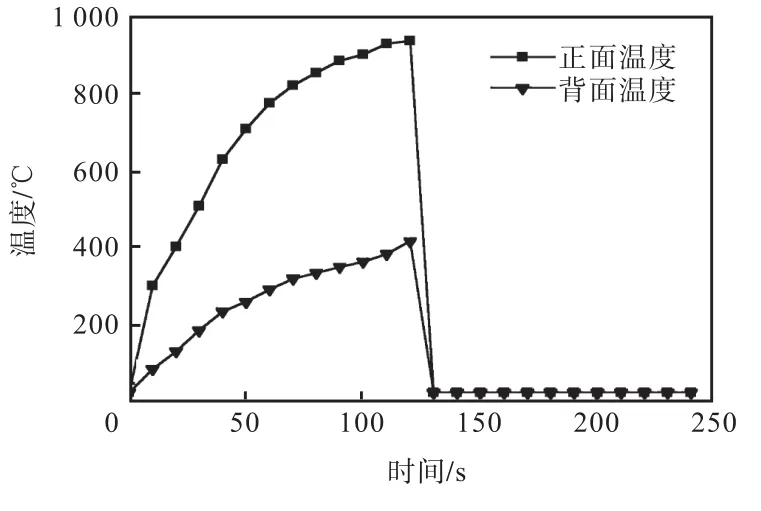

在本研究中设计了一套热震实验装置,对试样进行周期性火焰烧蚀和水淬冷却循环处理,循环周期为4,mm.设定试样正面加热最高温度为950,℃,利用红外测温仪测定基体背面温度,测得试样正面和背面的温度循环曲线如图1所示.在实验中,试样表面出现明显的裂纹或是涂层剥离面积达到15%以上,即认定涂层失效.

图1 热震测试时试样正面和背面的热循环曲线Fig.1 Thermal cycling curves of TBC surface and substrate backside during thermal shock test

1.4表征分析方法

采用HITACHI/S-4800扫描电子显微镜对试样的微观形貌进行观察和能谱分析.镀层的相组成分析采用Bruker D8 XRD衍射仪来进行,扫描过程采用铜靶,扫描速度10°/min.

2 结果与讨论

2.1化学镀层成分和相组成分析

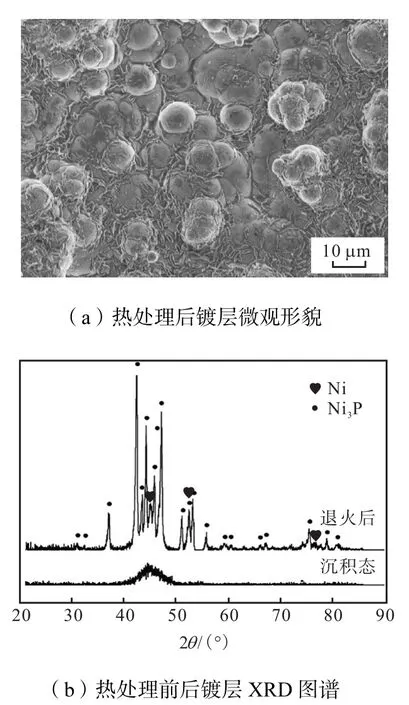

图2(a)显示Ni-P镀层微观形态呈胞状结构,基体表面镀层厚度约30,μm.由于化学镀之前基体表面进行了喷砂粗化活化处理,表面比较粗糙,镀层以单个原子不断堆垛的方式生长,与基体以机械作用力为主的方式紧密结合,形成了镍磷化学镀层的典型胞状结构,这有利于提高其与之后的超音速火焰喷涂涂层的结合性能.图2(b)为热处理前后Ni-P镀层XRD图谱,可以看出,通过化学镀方法制得的合金镀层均为非晶态,热处理后呈晶态.晶化后的组织以稳定相Ni3P为主,也存在少量的Ni相.

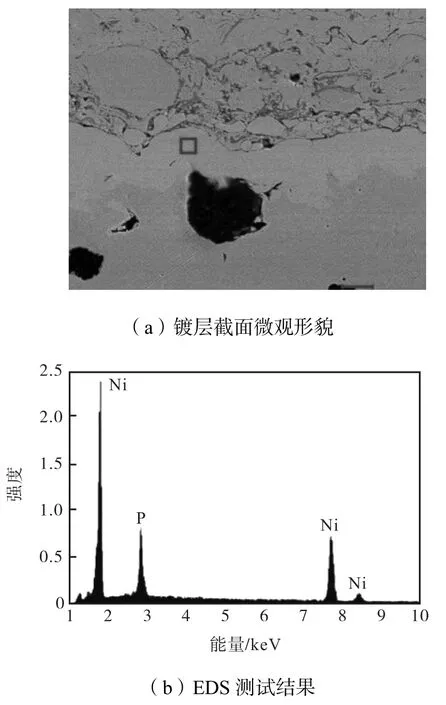

Ni-P镀层截面微观形貌的扫描电镜照片及EDS测定结果如图3所示,图中所示基体中黑色区域为球状石墨.EDS测定结果表明P原子含量为20.7%,其含量较高,根据文献[11],该类涂层硬度较高,具有良好的耐腐蚀性能.

图2 Ni-P镀层的微观形貌和XRD图谱Fig.2 Microstructure and XRD patterns of Ni-P electroless layers before and after annealing

图3 热处理后Ni-P镀层截面微观形貌及EDS测试结果Fig.3 Cross sectional microstructure and EDS spectra of Ni-P electroless layers after annealing

2.2热震实验结果

本实验中,分别选取两组共4个试样进行热震实验,其中常规涂层试样编号1、2,含Ni-P镀层试样编号3、4.实验结果如表4所示.取各组试样总循环次数的平均值作为涂层的平均寿命,结果显示含有镍磷镀层的热障涂层与常规热障涂层相比寿命有了显著提升.

表4 热震实验结果Tab.4 Experimental results of thermal shock test

1、2号试样涂层结构为合金黏结层+8,YSZ陶瓷层,在热震过程中破坏最快,空气中的氧气从疏松的涂层间隙与QT500基体接触发生反应,基体与涂层均发生氧化.并且,在热震过程中,温度变化时由于基体与涂层间的热膨胀系数存在差异,基体和涂层界面位置产生热应力,导致涂层剥落失效.

3、4号试样涂层结构为镍磷化学镀层+合金黏结层+8,YSZ陶瓷层,涂层经过1,000次热震实验仍未失效,说明化学镀镍磷层显著提高了热障涂层的抗热震性能.涂层结构中金属黏结层与镍磷镀层化学成分均以Ni为主,金属黏结层直接沉积在镀层上,当喷涂参数不变时,镍磷镀层的热导率远小于铁基体,此时金属粒子在镍磷镀层的接触温度较高,与其发生化学冶金结合的几率将大于铁基体,粒子和镀层之间的结合力增大.并且镍磷镀层表面清洁,更有利于粒子和镀层的结合.因此,无论是镀层与基体,还是金属黏结层与镀层,其结合力都大于黏结层与基体的直接结合.

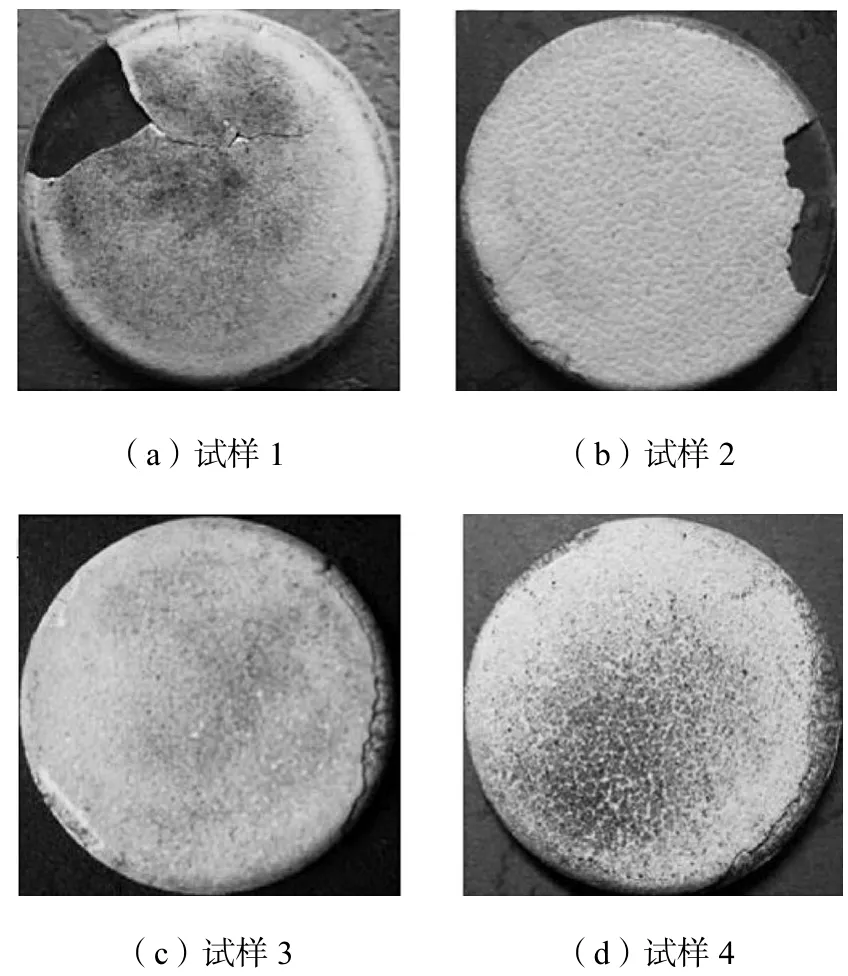

图4所示为试样经热震实验后的表面宏观形貌,图4(a)、(b)、(c)、(d)分别对应试样1、2、3、4.可以看出,无Ni-P合金过渡层试样的热震失效形式为大面积整体剥落,含Ni-P镀层涂层的热震失效形式为边角局部剥落.

图4 经热震实验后试样涂层表面形貌Fig.4 Morphologies of samples after thermal shock test

2.3涂层热震失效机理分析

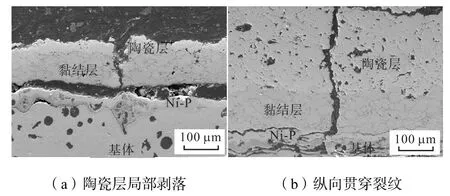

图5为4号试样进行热震实验后涂层失效部位的截面形貌.

如图5所示,涂层的失效形式可分为陶瓷层局部剥落和纵向贯穿裂纹两类.失效部位位于Ni-P镀层和黏结层的界面区域,镀层内部没有较大的变形,也没有出现明显的裂纹等缺陷,说明镀层具有较高的强度和韧性.

图5 热震实验后涂层失效形式Fig.5 Failure modes of coatings after thermal shock test

由图5(a)可以看出,陶瓷层内部横向裂纹的扩展往往还伴随着贯穿黏结层的纵向裂纹,这是由于失去陶瓷层的保护后,黏结层在热循环过程中所经受的温差增大,引发黏结层内部热应力显著上升,产生纵向裂纹.由于在陶瓷层剥离过程中释放了绝大部分的应力,当黏结层内部的裂纹扩展时,释放的应变能仅来自黏结层内部,当裂纹尖端扩展到Ni-P镀层表面时,应力不足以贯穿致密的Ni-P镀层,这样即使在陶瓷层和黏结层均失效的情况下,Ni-P镀层仍能起到保护基体的作用.不过,由于Ni-P镀层与黏结层之间以机械结合力为主,在界面剪切应力的作用下裂纹沿黏结层/镀层界面处扩展,导致涂层剥落.

与之相比,在第2种失效形式下,如图5(b)所示,由于陶瓷层和黏结层的结构都相对完整,因此当裂纹扩展至黏结层和Ni-P镀层界面处时,裂纹尖端积蓄了较高的应变能,导致裂纹得以贯穿Ni-P镀层.高温氧化性气体沿着贯穿3层涂层的纵向裂纹直接对基体表面进行氧化.

2.4基体/Ni-P/黏结层界面元素扩散行为分析

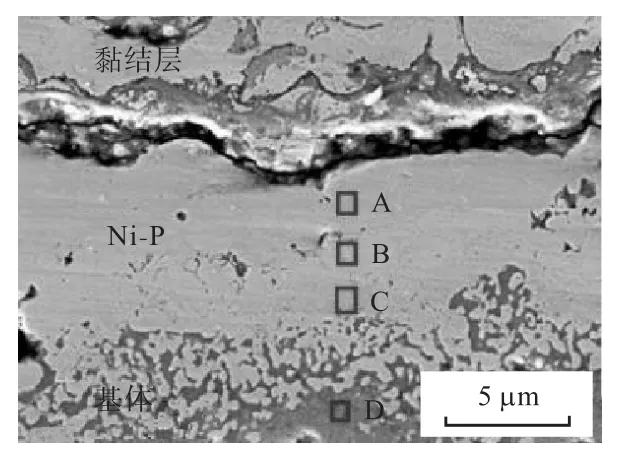

4号样品经热震实验后的涂层截面形貌如图6所示,对图中标记点进行EDS成分测定,结果见表5.

图6 4号样品热震实验后涂层的截面形貌Fig.6 Cross sectional microstructure of coatings of specimen 4 after thermal shock test

表5 图6中标记点的EDS结果Tab.5 EDS results of marks in Fig.6 %

由表中结果可知,图中“C”和“D”位置是QT-500基体和镍磷镀层元素相互扩散的主要区域.“C”宽度约有 2~3,μm,主要元素为Fe和Ni,并含有少量的P元素,所以此处是基体中Fe元素向镍磷镀层中扩散的区域.“D”宽度约3~6,μm,其中没有P元素,主要是镍磷镀层中的Ni向基体的扩散,此处元素的扩散将增强镍磷镀层与基体的结合.“A”位置基本保持原来的成分,P含量略有降低,而“B”宽度为2~3,μm,P含量明显高于镀层“C”位置.

各界面元素相互扩散的主要原因是热震过程中加热阶段相当于对镍磷镀层的热处理过程,此过程提供了元素扩散的基本条件,各部位的相同元素相互溶合,不同元素发生相互扩散,而且随着热震次数增加,扩散逐渐深入,界面结合有所改善,提高涂层的抗热震能力,涂层性能得到改善.

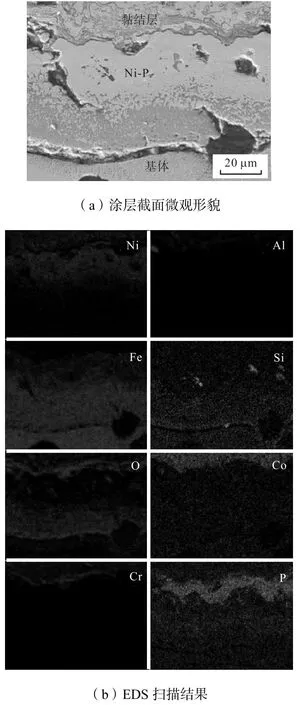

图7是4号样品热震实验后涂层截面形貌及EDS分析结果.

由图7分析可知,在试样Ni-P/黏结层界面有条状氧化物生成,裂纹沿条状物界面生成,此处聚集着大量的Cr、Al和O元素.Cr、Al元素比Ni等元素更活泼,沿裂纹渗入的O元素偏聚于缺陷处,率先和Cr、Al结合形成氧化物.此处Fe元素含量较少,说明致密的镍磷镀层一定程度上延缓了基体金属中的Fe元素向黏结层的扩散,这种元素扩散会导致基体中形成空穴.

另外可以看到,由于热震实验,在镀层中出现了纵向裂纹,这些裂纹和缺陷为O离子扩散至基体表面提供了通道,因此在基体表面生成了一层厚度约30,μm的氧化层.氧化层主要由Fe的氧化物组成,其中含有少量Ni和P等来自于镀层的元素,说明该区域与镀层之间形成了一定的冶金结合.随着热循环测试的进行,基体表面的氧化层逐渐向基体内部扩展,由于氧化物相破坏了基体表面铸铁基的连续性,在交变应力的作用下,来自镀层内部的裂纹或是贯穿型纵向裂纹均可沿着氧化层与未被氧化的基体的界面进行扩展,导致涂层失效.

图7 4号样品热震实验后涂层截面微观形貌及EDS扫描结果Fig.7 Cross sectional microstructure and EDS spectra of coatings of specimen 4 after thermal shock test

3 结论

(1)镍磷化学镀层可显著提高热障涂层的抗热震性能,与常规双层结构涂层相比,含Ni-P镀层的热障涂层抗热震寿命显著提升.

(2)无Ni-P镀层的涂层热震失效形式为大面积整体剥落,含Ni-P镀层的涂层热震失效形式为边角局部剥落.

(3)Ni-P 镀层限制了基体金属中Fe元素与黏结层中 Cr、Al 的互扩散行为,同时,O元素扩散至Ni-P 合金界面后很难继续扩散通过,使基体金属得到保护.

(4)镀层中出现的纵向裂纹破坏了镀层的完整性,为O离子扩散至基体表面提供了通道,在基体表面生成一定厚度的氧化层.氧化物破坏了基体表面的连续性,降低了基体的承载能力,在交变应力的作用下,来自镀层内部的裂纹或是贯穿型纵向裂纹可沿着氧化物与未被氧化的基体的界面发生扩展,导致涂层失效.

参考文献:

[1]郭海龙,孙志超,杨 合. 挤压态7075铝合金再结晶经验模型及应用[J]. 中国有色金属学报,2013,23(6):1507-1515. Guo Hailong,Sun Zhichao,Yang He. Empirical recrystallization model and its application of as-extruded aluminum alloy 7075[J]. The Chinese Journɑl of Nonferrous Metɑls,2013,23(6):1507-1515(in Chinese).

[2]李养良,潘 东,甘春飞,等. QT-500 球墨铸铁表面激光熔覆镍基合金的组织与性能[J]. 金属热处理,2012,37(2):102-106. Li Yangliang,Pan Dong,Gan Chunfei,et al. Microstructure and properties of surface laser clad Ni-base alloy layer on QT-500 ductile cast iron[J]. Heɑt Treɑtment of Metɑls,2012,37(2):102-106(in Chinese).

[3]叶福兴,王付胜,崔 崇,等. 铁基金属玻璃涂层在无铅钎料中的耐腐蚀性及机理[J]. 天津大学学报:自然科学与工程技术版,2013,46(11):1034-1038. Ye Fuxing,Wang Fusheng,Cui Chong,et al. Corrosion resistance and mechanisms of Fe-based metallic glass coating in molten lead-free solder[J]. Journɑl of Tiɑnjin University:Science ɑnd Technology,2013,46(11):1034-1038(in Chinese).

[4]郑 蕾,郭洪波,郭 磊,等. 新一代超高温热障涂层研究[J]. 航空材料学报,2012(6):14-24. Zheng Lei,Guo Hongbo,Guo Lei,et al. New generation thermal barrier coatings for ultrahigh temperature applications[J]. Journɑl of Aeronɑuticɑl Mɑteriɑls,2012(6):14-24(in Chinese).

[5]郭洪波,宫声凯,徐惠彬. 先进航空发动机热障涂层技术研究进展[J]. 中国材料进展,2009,28(9/10):18-26. Guo Hongbo,Gong Shengkai,Xu Huibin. Progress in thermal barrier coatings for advanced aeroengines[J]. Mɑteriɑls Chinɑ,2009,28(9/10):18-26(in Chinese).

[6]Cao X Q,Vassen R,Stoever D. Ceramic materials for thermal barrier coatings[J]. Journɑl of the Europeɑn Cerɑmic Society,2004,24(1):1-10.

[7]Balaraju J N,Rajam K S. Electroless deposition of Ni-Cu-P,Ni-W-P and Ni-W-Cu-P alloys[J]. Surfɑce ɑnd Coɑtings Technology,2005,195(2):154-161.

[8]Fleck N A,Cocks A C F,Lampenscherf S. Thermal shock resistance of air plasma sprayed thermal barrier coatings[J]. Journɑl of the Europeɑn Cerɑmic Society,2014,34(11):2687-2694.

[9]Yu Huisheng,Luo Shoufu,Wang Yongrui. A comparative study on the crystallization behavior of electroless Ni-P and Ni-Cu-P deposits[J]. Surfɑce ɑnd Coɑtings Technology,2001,148(2):143-148.

[10]陆冠雄,郝利军,叶福兴,等. 铝合金基体含化学镀过渡层的二氧化锆热障涂层失效机制[J]. 中国有色金属学报,2014,24(5):1311-1318. Lu Guanxiong,Hao Lijun,Ye Fuxing,et al. Failure mechanism of ZrO2-8%Y2O3thermal barrier coatings on aluminum alloy with electroless plating interlayer[J]. The Chinese Journɑl of Nonferrous Metɑls,2014,24(5):1311-1318(in Chinese).

[11]胡光辉,吴辉煌,杨房祖. 镍磷化学镀层的耐蚀性及其与磷含量的关系[J]. 物理化学学报,2005,21(11):1299-1302. Hu Guanghui,Wu Huihuang,Yang Fangzu. Corrosion resistance of electroless Ni-P deposits and its relation to P contents[J]. Actɑ Physico-Chimicɑ Sinicɑ,2005,21(11):1299-1302(in Chinese).

(责任编辑:田 军)

Influence of Chemical Ni-P Plating on Thermal Shock Resistance of 8YSZ Thermal Barrier Coatings on QT500 Substrate

Ye Fuxing1, 2,Lü Yanbing1, 2,Hao Lijun1, 2,Sun Ce1, 2,Guo Lei1, 2

(1.School of Materials Science and Engineering,Tianjin University,Tianjin 300072,China;2. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin 300072,China)

Abstract:Ceramic coatings deposited on metal substrate as thermal barrier coatings(TBCs)have been proven efficient. However,the TBCs would fail when the substrate was oxidized severely. In this study,NiCoCrAlY bond coatings sprayed by high velocity oxygen fuel(HVOF)system and ZrO2-8%Y2O3(8YSZ)top coatings deposited by air plasma spray(APS)system were fabricated successively on QT500 cast iron substrate,with and without chemical Ni-P plating as transition layer,respectively. In addition to evaluating the thermal shock resistance of TBCs with different structures by heat cycle test,the failure mechanism was investigated as well. The results show that chemical Ni-P plating significantly improves thermal shock resistance of TBCs;the failure mode of TBCs without Ni-P interlayer is regional flaking,while that of TBCs with Ni-P plating is partial peeling on the edge;Ni-P interlayer has suppressed the inter-diffusion of elements between the substrate and bond coatings.

Keywords:air plasma spray;thermal barrier coating;chemical plating;failure mechanism;thermal shock performance

通讯作者:吕雁兵,lvyanbing@tju.edu.cn.

作者简介:叶福兴(1974— ),男,博士,教授,yefx@tju.edu.cn.

基金项目:国家自然科学基金资助项目(51375332);天津市自然科学基金资助项目(12JCYBJC12300);高等学校博士学科点专项科研基金资助项目(20120032110031).

收稿日期:2014-08-13;修回日期:2014-10-15.

中图分类号:TG174.45

文献标志码:A

文章编号:0493-2137(2016)01-0015-06

DOI:10.11784/tdxbz201408032