水电站机电调试中的常见问题及处理措施

彭金宁,翟 鹏,马晨原,庞宏强

(西安热工研究院有限公司,西安 710061)

1 调试整定问题

水轮发电机组的有水调试中,调速系统、励磁系统、继电保护系统、控制系统等设备都需要根据设计参数或现场试验数据进行整定,以期获得机组的最佳运行状态。

1.1 电网低频振荡与水轮机一次调频速率

某电网主力电厂机组发生有功功率振荡,振荡周期为13 s,振荡频率约0.08 Hz,约4 min内一次调频动作34次,后随着该厂两台机组发生事故低油压动作停机,系统频率逐渐恢复。有功功率振荡过程如图1所示。从图1中可见在一次调频动作几个周期后,机组的调频功率和网频出现了同向叠加,功率和网频逐渐发生增幅振荡。

图1 某电厂机组功率和网频振荡波形

经计算该厂两台机组在事故中,调速器系统为电网提供了负阻尼作用。为了使调速系统产生的机械转矩在0.08~2.0 Hz区间落在Δδ~Δω坐标平面的正阻尼区域内。故重新整定调速器一次调频PID参数,由Kp=8,Ki=8,KD=0.66减弱为Kp=1.0,Ki=0.2,KD=1。后重新进行一次调频试验。试验结果机组一次调频动作速率减慢,所引起的水压脉动明显减小,机组的调频功率和网频不再出现同向叠加。

1.2 发电机三次谐波定子接地误动

某水电站1、2号机组进相试验过程中,当发电机无功功率进相至20 MVar左右时,发电机保护柜均发出三次谐波定子接地保护动作,发报警信号,检查发电机定子无异常,确认定子接地保护为误动。

该机组发电机中性点经变压器高阻接地,发电机保护采用许继电气有限公司生产的WFB-801A型微机保护装置,发电机定子接地保护由基波电压定子接地和三次谐波定子接地构成100%定子接地。三次谐波定子接地保护,根据机组空载及带负荷工况下,发电机机端和中性点电压三次谐波实际值现场整定。进相试验过程中,分析发电机机端和中性点电压三次谐波实际值,已达到该保护整定值导致保护动作。可判断保护定值现场整定过小,将保护定值的可靠系数由1.1调整至1.2,重新整定保护装置,在3号机的进相试验过程中,未发生保护误动现象。

1.3 自动控制流程中设备配合问题

某混流式机组,自动开机流程进行至主轴密封水流程时,程序报单步超时,开机流程退出,造成开机失败。

该机组主轴密封润滑水取自技术供水,当技术供水采用电站压力钢管取水时,机组LCU接收到技术供水示流继电器动作信号后,启动主轴密封润滑水电磁阀。由于技术供水取水阀全开时间约为5 min,在此时间内,润滑水未能达到额定压力,导致主轴密封润滑水启动失败。

将主轴密封水子流程中“技术供水母管压力正常”单步的监视时间由5 s改为310 s,重新试验,自动开机流程正常。开机流程中技术供水与主轴密封水流程关系如图2所示。

图2 部分开机流程图

1.4 发电机并网冲击电流过大

某水轮发电机组额定电流1 221.9 A,额定电压10.5 kV,首次并网瞬间,机组有明显冲击,合闸相角差6.82°,冲击电流达到1 516 A。并网对机组有明显冲击,可调整同期装置的参数,提高机组的并网品质。引起冲击的主要原因是并网时刻相角差偏大,将同期装置中的最大允许相角由原来的6°整定为3°,进行发电机并网试验,录波图如图3所示,机组无明显冲击,相角差3.04°,冲击电流显著降低至545 A。

图3 机组并网录波图

1.5 调试整定问题的应对措施

水电机组有水调试过程中,现场调试整定是机组调试的重要内容之一。这些问题可分为两类:一类是为了保证机组能够正确安全的运行(例如开/停机流程、事故/紧急停机流程等),必须进行的调整问题。处理这类问题,需要多专业技术人员互相配合,熟悉机组及各辅助设备工作原理等,对调试人员的综合素质要求较高。另一类是属于优化机组性能而进行调试整定(例如调速系统、励磁系统、同期装置等参数整定)。由于机组性能的好坏没有定量的衡量,这就要求工作人员要有较深专业理论水平,丰富的工作经验及很好的职业素质。

2 试验操作问题

试验操作问题主要是调试人员和运行人员在试验过程中,对设备操作或试验临时措施处置不当导致的问题。

2.1 机组启动中备自投动作致使厂用电失电

某水电站3号发电机组带主变升压的过程中,厂用电源突然失去,3号机组励磁临时电源失去,3号机组磁场开关跳闸,机组停机。运行人员迅速恢复10 kV厂用母线的母联断路器,厂用电恢复正常。

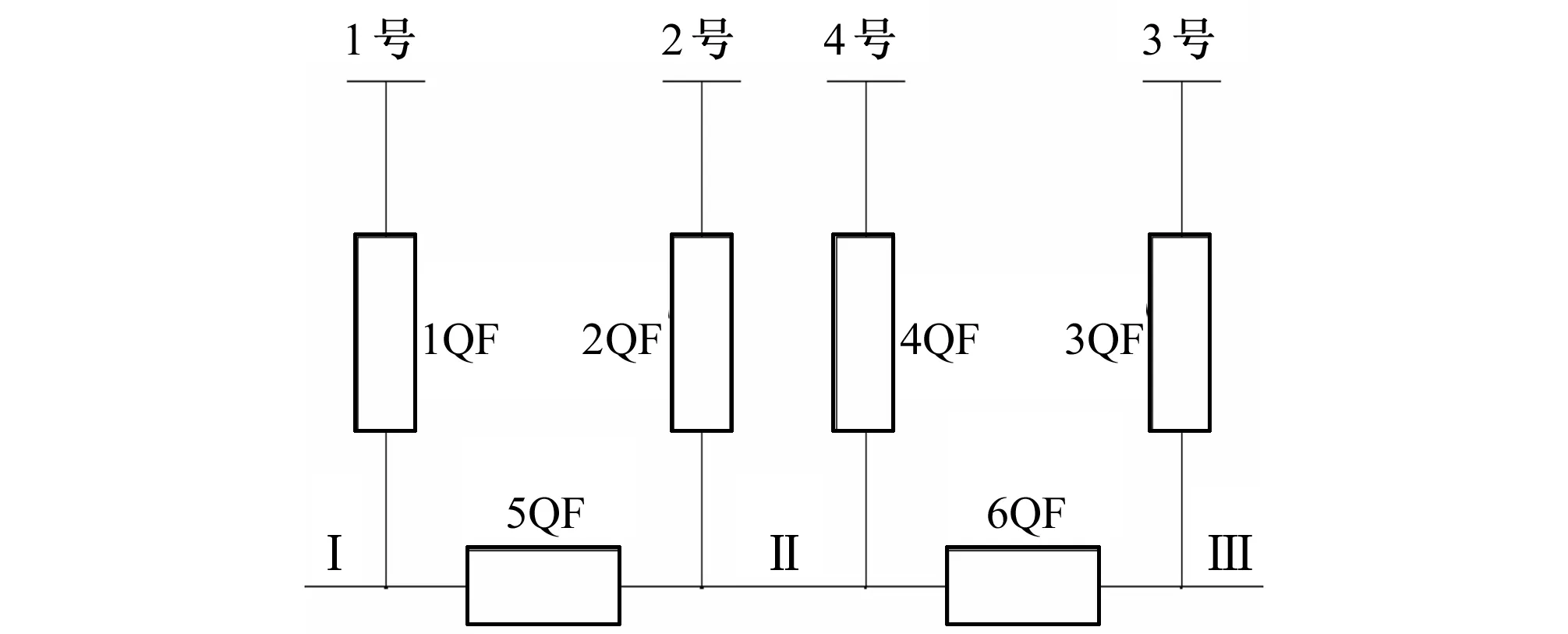

该水电站厂用系统采用10 kV单母双分段方式,1、3、5号主变低压侧分别T接1、2、3号高压厂变,作为10 kV厂用系统1、2、3号工作电源进线,另配有一路外接电源(4号进线)作为备用电源,如图4所示。10 kV厂用系统采用备自投装置,进行事故电源切换和自动恢复。正常运行状态为1、2、3号高压厂变分别带Ⅰ、Ⅱ、Ⅲ母运行。3号机组带主变升压过程中,2号厂变电压也逐步升高,电压升至80%额定电压,到达备自投自恢复电压,备自投动作,断开5QF,合2QF,但此时2QF处于试验位置,操作电源断开,未能合闸,因此导致Ⅱ、Ⅲ段失电。这次事故主要是3号机组调试人员在试验前未做好安全措施所致。

图4 某厂用电源示意图

2.2 机械过速试验失败

某贯流式机组机械过速试验中,由于试验人员对机械过速保护的整定值及机组飞逸转速值不了解,当将机组转速升至170.5%额定转速时,操作人员心理紧张,未继续增加机组转速,而按调速器紧急停机按钮停机,机械过速保护装置未动作,致使试验失败。重新进行机械过速试验,当机组转速升至173.1%额定转速,机械过速保护装置动作,触发事故配压阀动作,事故停机,试验正常。整个试验过程中,机组振动及摆度无异常,水力参数均在正常范围内。

2.3 励磁系统它励电源失电

某水电站1号机组在进行发电机短路试验过程中,当发电机定子电流接近额定电流时,励磁系统突然跳开磁场开关,并发励磁系统故障信号,导致机组停机。检查发现,励磁变高压侧临时它励电源的10 kV断路器跳闸,综合保护装置的过流保护动作,检查连接电缆、励磁变、励磁功率柜等相关一次回路,未发现过流痕迹。分析综合保护装置动作记录,在发电机升流过程中,励磁变高压侧电流已经达到了综保动作定值,所以保护跳闸。这次保护动作是由于临时定值整定过小而导致保护误动,属于试验过程中临时措施不到位导致的停机故障。

2.4 试验操作问题的防范措施

试验操作引起问题,主要出现在有水调试阶段的动态试验过程中。由于新建机组启动试验项目多、操作复杂、时间长,况且不同的试验采取不同的临时措施,机组运行工况也随试验要求而变化。对试验操作引起的问题,需要制定严密的试验方案及措施,并做好事故预想,加强试验人员的责任心,避免问题发生。

作为运行人员,应该严格按照试验方案操作,严格执行“两票三制”,防范漏项,对每一项操作结果进行确认,正确无误后方可执行下一步操作。作为调试人员应加强对机组整个系统的学习,深入了解各项试验的原理及操作方法。不同专业间加强沟通,特别是监控与电气及调速器有联系的部分,应在试验前做好技术交底工作,对可能出现的操作失误,以及由此产生的后果,采取有效的防范措施,杜绝此类问题发生。

3 安装质量问题

由于安装人员技术水平不一,工艺要求不严,主机、电气一次设备、二次回路、辅机设备以及油、水、气管路等安装常常会出现这样或者那样的问题。

3.1 转子绝缘低

某水电站轴流转浆式机组,在1号发电机短路升流试验前,用1 000 V绝缘表检查发电机转子对地绝缘0.2 MΩ。在转子静止状态下,通过励磁系统向转子加入300 A电流(直流电压75 V),烘烤转子2 h,停止励磁后检查转子绝缘电阻无改善。

将与转子相关的一次回路分解,分别检查各部绝缘,发现发电机转子支架上支撑励磁引线的支柱绝缘子未清理干净,致使发电机转子绝缘降低。对所有引线连接处绝缘套进行清洗后恢复接线,测试转子绝缘电阻为31.3 MΩ。

3.2 调速器操作油开/关机管路连接错误

某轴流转浆式机组,在进行调速器静态试验时,接力器动作异常,导叶无法正常开/关。检查发现事故配压阀开/关机腔管路与接力器开/关腔接错。将事故配压阀的开/关机腔外盖螺母对换,使带有调节螺杆的外盖装置在原开机腔,使事故配压阀开/关机腔调换,解决了调速器管路接错的问题,同时避免了重新配管,节省了工作量。该型号调速器配置事故配压阀为插装阀,原理如图5所示。

图5 某调速器操作油系统原理图

3.3 桨叶开度位移传感器标定不准确

某水电站3号机组(20 MW贯流式机组)首次启动,水头满足机组空转要求,逐步增加导叶开度,机组开始转动,但导叶开度达到80%,机组仍未达到额定转速,机组导叶与桨叶已进入协联,同时,流道发出连续剧烈爆破声,试验人员迅速关闭导叶停机。

检查发现桨叶位移传感器拉线松动,导致调速器采集到的桨叶开度数值与桨叶实际开度不一致,致使开机过程中桨叶无法达到空载开度,同时使得导叶和桨叶协联关系发生错误,机组无法达到额定转速。

3.4 分段关闭阀卡塞拒动

某水电站1号水轮机导叶采用分段关闭,分段关闭阀由安装在接力器推拉杆上的楔形板触发动作,分段关闭的拐点设置在55%导叶开度左右。机组满负荷运行,导叶开度达到69%,当甩100%负荷试验时,楔形板已触发,而分段关闭阀未动作,导叶以快关速率直接关闭。拆开分段关闭阀检查,发现阀体内残存较多粉末铁屑,造成阀芯卡塞,致使两段关闭阀拒动。经清理后组装,分段关闭阀动作正常。

水电新机组安装过程中,由于工艺要求不严格,设备、管道清扫不彻底,主配压阀、事故配压阀、分段关闭阀等卡塞的现象时有发生。安装单位应严格按照工艺要求施工,严把质量关,以杜绝此类事件的发生。

3.5 设备安装问题的防范

安装质量带来的问题,首先要靠安装阶段安装单位技术员自查;其次,调试人员在无水调试阶段通过复查、静态试验等方法,将问题解决在有水调试之前;最后在有水调试阶段,通过启动试验,进一步检验机组是否还存在问题。对于安装的问题,应尽量解决在无水调试阶段,避免带入有水调试,造成设备损毁。作为调试人员,在设备安装完成后,应及时进行复查,尤其是对经常可能发生的、比较隐蔽的设备安装缺陷要重点检查。

4 设计问题

对于新建水电机组来说,设计的重大问题应在设计联络会时被提出和解决,但在新机组调试过程中仍会发现各种影响机组正确、安全、稳定运行的问题。大部分设计问题在无水调试阶段会被发现并解决,但也有部分问题只有在有水调试阶段或机组运行后才会暴露出来。

(1)调速器紧急停机按钮不触发监控紧急停机流程。某贯流式机组调速器电柜/机柜紧急停机按钮动作,仅触发紧急停机电磁阀动作及调速器关闭导叶,而不能触发监控紧急停机流程,造成紧急停机事故条件项发生后事故配压阀,GCB等设备不能立即动作。

调速器按钮仅触发紧急停机电磁阀并关闭导叶,而不触发监控停机流程,无法紧急停止机组的其他系统及设备,给机组安全带来隐患。增加调速器紧急停机按钮触发监控停机流程的硬接线回路,经过无水和有水阶段试验验证,保护动作正确。

(2)事故配压阀未设计复归指令。某水电站混流式机组,监控系统紧急停机流程触发事故配压阀动作,其阀芯离开工作位置,致使操作油遮断,而无法远方复归。该机组事故配压阀的电磁阀为两位四通双电控电磁阀,设计院只设计电磁阀投入指令,而未设计电磁阀复归指令。需增加监控系统远方复归事故配压阀电磁阀指令硬接线回路,并将该指令集成在监控远方复归按钮命令中,使操作员在监控画面可远方复归事故配压阀。

(3)发电机保护用电压互感器选择不合理。某轴流转浆式机组无水调试期间,调试人员在检查电压互感器铭牌配置时,发现发电机出口10 kV母线上4组电压互感器铭牌变比不一致,PT1铭牌变比为10 kV/100 V,PT2~PT4铭牌变比为10.5 kV/100 V,并且PT1和PT2电压分别接入双重配置的发电机保护A柜和B柜,不利于保护定值整定及保护运行的管理。

(4)发电机上导瓦烧损。某水电站I级站和II级站的1号机组(悬式混流式机组)首次启动,稳定在额定转速空转运行半小时后,发电机上导瓦温突升,被迫停机检查,发现上导轴瓦烧损严重,钨金瓦面有挤压脱落现象。

经分析,造成这次上导瓦烧损的原因主要为:①推力头甩油孔(如图6所示)直径设计过小,机组运行中出油量不够,不能产生足够的动能强迫循环,致使上邮箱的温度快速升高。②由于上导瓦底部绝缘板与推力头外圆间隙过大,致使上、下油箱不能完全封闭,上油箱热油未经过回油管进入下油箱的冷却器进行冷却并有效循环,而直接通过间隙进入下油箱顶部,再被甩油孔吸入参与上导轴承润滑及冷却,致使上导温度迅速上升。

图6 某机组上机架装配略图

将推力头圆周分布的12个直径16 mm的甩油孔扩大为直径22 mm,使其面积增大近一倍;重新制作上导瓦底部绝缘板,减小其与推力头之间的间隙,不超过2 mm。按以上方案处理后,机组运行正常,上导瓦温度下降并保持在35 ℃左右。该问题是由于主机设计时,未全面计算分析上导润滑油系统的冷却效果及油循环系统回路,造成烧瓦的损失,并耽误了机组的投运工期。

(5)一次调频功率变化异常。某水电厂1号机组一次调频试验过程中,当频率阶跃信号撤销后,功率的变化速率发生明显异常,如图7所示。

图7 一次调频功率变化异常

经分析,由于调速器开度模式下监控功率调节程序设计不合理,导致监控功率调节与一次调频形成反调。从LCU程序中取消监控功率调节器连续调节功能,功率死区设置为±2 MW,当功率设定值与实际值偏差进入该死区后,达到调节目标,功率调节器自动退出调节。

程序修改之后进行试验,试验结果满足一次调频动作要求,如图8所示。

图8 一次调频功率变化正常

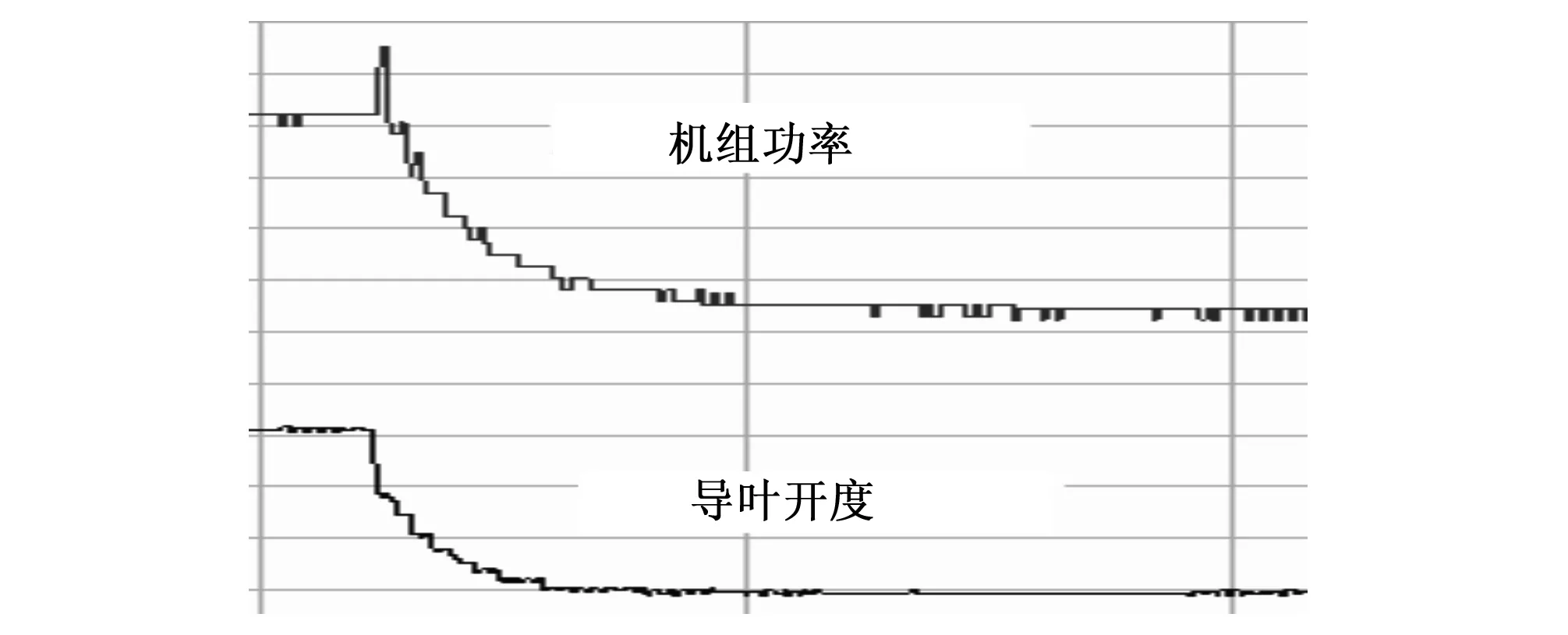

(6)机组甩负荷引发紧急停机。某灯泡贯流式机组在甩25%额定负荷试验过程中,触发了 LCU中“115%额定转速+主配拒动”的条件,机组紧急停机流程启动,机组非正常停机,本次甩负荷试验失败。

机组甩负荷过程中导叶的动作规律,一般由调速器生产厂家提前预设的调速器控制逻辑决定。本机组甩25%额定负荷过程如图9所示,甩负荷后机组转速迅速上升,导叶快速关闭至预设开度,等待转速下降至设定值,故出现图中所示的导叶停顿区间。此区间内主配压阀行程不变,所以发主配拒动信号至LCU,此时机组转速大于115%额定转速, LCU启动了紧急停机流程停机。本次非正常停机主要是由于“主配拒动”信号逻辑不完善所致。修改“主配拒动”信号逻辑为:转速上升过程中,主配压阀行程不变时,发“主配拒动”信号,转速不变或下降过程中,即使主配压阀行程不变,也不发“主配拒动”信号。逻辑修改后,机组甩负荷试验正常。

图9 机组甩负荷各参数变化趋势图

(7)设计问题的处理措施。水电机组设 计带来的现场问题,涉及设计院设计与设备厂家设计配合问题、系统功能是否完善问题、设计本身是否满足规范要求的问题、主/辅设备本身设计问题等等,有些问题可以在调试阶段发现并解决,有些问题则要在机组运行过程中才能暴露出来。对于设计问题,一方面,调试单位应尽早介入工程,参与方案的讨论及图纸的审查。另一方面,在工程现场施工、调试过程中,调试人员既要尊重设计,也要勇于质疑设计,不能盲目迷信。对于可能存在的设计问题,应及时与业主、监理及现场设计工地代表沟通,同时应分析原因并给出解决处理的建议。

5 结 语

本文介绍了作者近年来在水电机组调试过程中常见的调试整定问题、试验操作问题、安装质量问题及设计问题一些实际案例,分析了不同问题产生的原因,提出了问题的处理措施。水电机组调试中出现的问题,看似纷乱无章,且有偶然性,其实是有一定规律可循的。在实际的调试工作中,应从众多的现场问题中总结规律、汲取经验教训,对于不同的问题,采取不同的防范及处理措施,防止类似问题的再次发生。

□

[1] DL/T507-2014,水轮发电机组启动试验规程[S].

[2] DL/T827-2014,灯泡贯流式水轮发电机组启动试验规程[S].

[3] DL/T1245-2013,水轮机调节系统并网运行技术导则[S].

[4] 中国南方电网自动发电控制(AGC)技术规范[S].

[5] 魏守平.水轮机调节[M].武汉:华中科技大学出版社,2009.